高温射出成形は、極端な熱に耐えることができる部品を作成するために使用される特殊な製造プロセスであり、多くの場合300°F(149°C)を超えています。このプロセスは、自動車、航空宇宙、医療機器などの産業にとって不可欠であり、コンポーネントは激しい条件下で確実に機能する必要があります。高度な熱可塑性形成を活用することにより、メーカーは、熱、化学物質、機械的ストレスに抵抗する軽量で耐久性のある部分を生成します。

高温射出成形は、PEEK、PEI、PPS、PPSUなどの熱可塑性科学を使用して、自動車、航空宇宙、医療産業での要求の要求のための熱耐性部品を作成します。

このプロセスに最適な材料を理解することは、パフォーマンスと耐久性を最適化することを目的としたエンジニア、デザイナー、メーカーにとって不可欠です。各資料のプロパティ、アプリケーション、および考慮事項を調べて、プロジェクトに情報に基づいた決定を下します。

高温射出成形は、航空宇宙用途にのみ必要です。間違い

航空宇宙は重要な産業ですが、極端な熱にさらされた部品について、自動車、医療、および産業部門でも高温射出成形が重要です。

PeekやPEIなどの材料は、すべての射出成形プロジェクトに費用対効果が高いです。間違い

これらの材料は、標準のプラスチックよりも高価であり、通常、独自の特性が不可欠なアプリケーション用に予約されています。

高温射出成形で使用される一般的な材料は何ですか?

高温射出成形材料は、強度や機能を損なうことなく極端な熱に耐えることができる部品を必要とする産業では極めて重要です。これらの材料は、熱安定性、機械的性能、および耐薬品性のバランスを提供します。

高温射出成形1の最も一般的な材料は、ピーク、PEI(究極)、PPS、およびPPSUであり、それぞれが150°Cを超える温度で完全性を維持する能力のために選択されています。

| 材料 | 融点 (℃) | 連続サービス温度(°C) | 主要なプロパティ | アプリケーション |

|---|---|---|---|---|

| ピーク2 | 343 | 260 | 高強度、低い煙、難燃剤 | 航空宇宙ベアリング、ポンプ |

| PEI(究極)3 | 218 | 170 | 延性、化学耐性 | 医療ツール、自動車スロットルボディ |

| PPS | 指定されていない | 220 | UV/耐薬品性 | 電気断熱材、シール |

| ppsu | 指定されていない | 210 | 丈夫で滅菌耐性 | 医療トレイ、航空機コンポーネント |

ポリエーテルエーテルケトン (PEEK)

、最大260°Cの連続サービス温度で、その卓越した耐熱性で有名な高性能熱可塑性4ですそれは、その強度、煙放出、および火炎遅延のために、ベアリングやポンプなどのコンポーネントの航空宇宙で一般的に使用されています。 生体適合性5および滅菌プロセスに対する耐性に対する医療アプリケーションでも好まれています

ポリエーテルイミド (PEI)

多くの場合、Ultemとしてブランド化されたPEIは、170°Cの連続的なサービス温度で高耐熱性と延性のバランスを提供します。耐薬品性6のおかげで、医療ツールやスロットルボディなどの自動車部品に最適であり、要求の厳しい環境に多用の選択肢となっています。

ポリフェニレンサルファイド (PPS)

PPSは、優れた紫外線と耐薬品性を提供しながら、最大220°Cの温度に耐えます。断熱材や屋外シールで頻繁に使用されます。屋外シールでは、過酷な状態への曝露が一般的です。 PPSは寸法の安定性も提供し、精密な部品に適しています。

ポリフェニルスルホン(PPSU)

PPSUは、210°Cの連続的なサービス温度を持つ丈夫で耐性材料です。繰り返しのオートクレーブに耐える能力により、滅菌トレイなどの医療用途に優れています。航空宇宙では、PPSUは耐久性と耐熱性の両方を必要とするコンポーネントに使用されます。

ピークは、高温射出成形に適した唯一の材料です。間違い

Peekは非常に効果的ですが、PEI、PPS、PPSUなどの材料も優れた耐熱性を提供し、特定のアプリケーションニーズに基づいて選択されます。

高温材料は、その剛性のため、医療用途には適さない。間違い

PEIやPPSUなどの材料は、耐熱性と生体適合性の両方を提供する医療用に特別に設計されています。

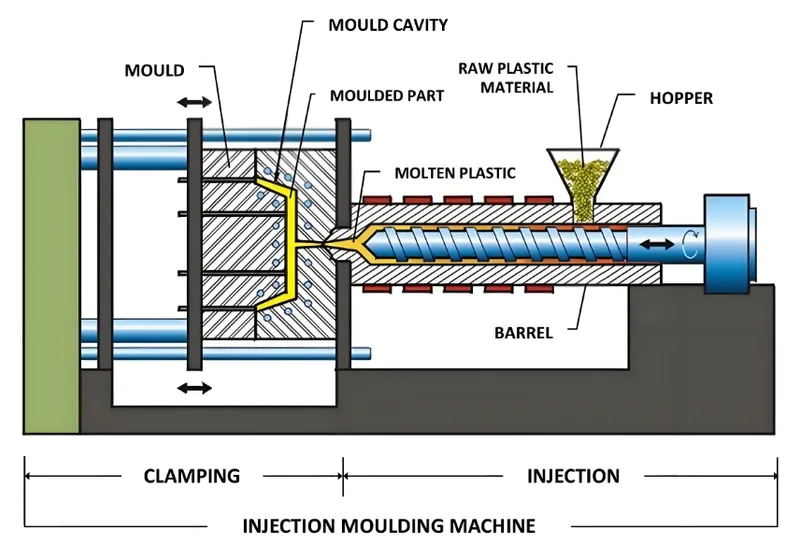

高温射出成形プロセスのステップは何ですか?

高温射出成形プロセスは、構造の完全性を維持しながら極端な熱に耐える部品を生産するために重要です。厳しいパフォーマンス基準を満たすために、温度、圧力、冷却の正確な制御が含まれます。

高温射出成形プロセスには、材料の準備、機械のセットアップ、噴射、冷却、排出が含まれ、最適な結果のために温度と圧力に注意してください。

材料の準備

このプロセスは、水分を除去するために樹脂を乾燥させることから始まります。たとえば、Peekでは、品質を確保するために140〜150°Cで2〜4時間乾燥する必要があります。

マシンのセットアップ

高温バレルとヒーターバンドを備えた特殊なマシンが不可欠です。ピークなどの材料は、400°Cを超える樽の温度を需要しているため、一貫した熱を維持するために堅牢な装置が必要です。

注射

溶融プラスチックは、高圧下でカビに注入されます。噴射速度と圧力を較正して、ボイドやシンクマークなどの欠陥を引き起こすことなく、金型を完全に満たす必要があります。

冷却

部品は金型内で冷却され、効率的な冷却が反りや収縮を防ぎます。多くの場合、金型は、高温を考慮して、このステップを最適化するための高度な冷却チャネルを備えています。

排出

冷却後、部品は排出されます。いくつかの高温材料は熱いときに脆くなる可能性があるため、損傷を避けるために注意が払われます。

高温射出成形には、常にすべての材料に対して同じ処理条件が必要です。間違い

各材料には、特定の温度、圧力、冷却速度など、独自の処理要件があります。

欠陥のない部品には、適切な材料の準備が不可欠です。真実

樹脂を乾燥させると、水分関連の欠陥が妨げられ、最終部分が品質基準を満たすことが保証されます。

高温射出成形材料を選択する際の重要な要因は何ですか?

高温射出成形に適した材料を選択すると、最終部品がパフォーマンス、コスト、製造ニーズを満たすことが保証されます。この決定にいくつかの要因が影響します。

高温射出成形材料の選択における重要な要因には、熱安定性7 、機械的強度8 、コスト、および加工装置との互換性が含まれます。

熱安定性

材料は、アプリケーションの動作温度で完全性を維持する必要があります。たとえば、Peekは260°Cへの継続的な曝露に耐え、高温の環境に最適です。

機械的強度

耐熱性を超えて、材料は十分な強度、剛性、耐衝撃性を提供する必要があります。 PPSは優れた剛性を提供しますが、PEIは延性を提供します。

コストに関する考慮事項

高温材料は、標準的なプラスチックよりも高価です。特に大規模な生産では、パフォーマンスと予算の制約のバランスをとることが重要です。

加工性

材料は、溶融流、収縮、冷却速度を考慮して、射出成形プロセスに適している必要があります。たとえば、Peekには、特殊な機器と正確な制御が必要です。

耐薬品性および耐環境性

アプリケーションに応じて、化学物質、UV、または水分に対する耐性が必要になる場合があります。 PPSは化学的に過酷な環境で優れています。

熱安定性は、材料を選択する際に考慮すべき唯一の要因です。間違い

重要な、機械的な強さ、コスト、および処理可能性も重要な役割を果たします。

高温材料は、標準のプラスチックよりも常に高価です。真実

極端な条件のために設計されたこれらの材料は、通常、コモディティプラスチックよりも高くなります。

高温射出成形の用途は何ですか?

高温射出成形は、複数の産業にわたって極端な熱環境向けの部品を生成し、それぞれにユニークな需要があります。

高温射出成形は、エンジンコンポーネント、ベアリング、滅菌トレイなどの部品の自動車、航空宇宙、医療、および産業用途で使用されます。

自動車産業

自動車製造では、高温プラスチックは、空気吸気マニホールドやスロットルボディなどのフード下コンポーネントを形成し、安定性を維持しながらエンジンの熱に抵抗します。

航空宇宙産業

航空宇宙は、ベアリング、バルブ、ポンプに軽量で耐熱性材料を使用しています。ピークとPPSUは、高温に耐えながら体重を減らします。

医療機器

医療ツールと滅菌トレイには、繰り返しのオートクレーブに耐える材料が必要です。 PEIとPPSUは、耐熱性と生体適合性に好まれています。

産業用具

ホットまたは化学的に攻撃的な設定のポンプ、シール、および絶縁体は、高温プラスチックを使用します。 PPSは、その耐久性と抵抗のために選択されます。

高温射出成形は、主に自動車産業で使用されています。間違い

自動車は重要ですが、航空宇宙、医療、および産業用アプリケーションもこのプロセスに依存しています。

PeekやPEIなどの材料は、耐熱性のため、医療用途に不可欠です。真実

これらの材料は滅菌に耐え、医療機器に最適です。

高温と標準の射出成形の違いは何ですか?

これらのプロセス間の区別を理解することは、プロジェクトに適したアプローチを選択するのに役立ちます。

高温射出成形は、極端な熱部品用の特殊な材料と機器を使用しますが、標準の射出成形は、商品プラスチックを使用した低温アプリケーションに適しています。

材料の選択

高温成形は、ピークやPEI 9、融点は300°Cを超えています。標準の成形は、ABS、ポリプロピレン、またはナイロンを使用し、低温で融解します。

機器の要件

高温成形には、加熱が強化されたマシンが必要であり、多くの場合400°Cを超え、 10のような熱耐性型が。標準の成形では、あまり専用の機器を使用します。

加工条件

高温成形は、温度、圧力、冷却をより厳格に制御する必要があります。標準モールディングは、極端な条件ではなく動作します。

アプリケーション

高温成形ターゲットは、エンジンコンポーネントのような熱露出部品をターゲットにしますが、標準の成形は消費財と包装をカバーします。

標準的な射出成形は、適切な材料を使用した高温用途に使用できます。間違い

標準装備は、高温材料の極端な温度向けに設計されていません。

高温射出成形には、標準の成形よりも正確なプロセス制御が必要です。真実

極端な条件は、部分品質のために慎重な管理を必要とします。

結論

高温射出成形は、厳しい環境で耐熱部を生成するために不可欠です。 Peek、PEI、PPS、PPSUなどの材料は、特殊な機器とコストと設計を慎重に検討する必要がありますが、並外れた熱安定性と強度を提供します。より深い洞察については、あなたのプロジェクトに合わせて調整された材料サプライヤーまたは射出成形の専門家に相談してください。

-

高温射出成形の複雑さと、さまざまな業界での重要な役割を発見してください。 ↩

-

Peekの例外的な特性と、航空宇宙および医療用途の最大の選択肢である理由について学びましょう。 ↩

-

PEI(究極)の利点と、医療や自動車などの要求の厳しい環境におけるその汎用性を探ります。 ↩

-

さまざまな業界における高性能熱可塑性プラスチックの利点を発見し、アプリケーションの理解を高めます。 ↩

-

医療用途における生体適合性の重要性について学び、ヘルスケア製品の安全性と有効性を確保してください。 ↩

-

耐薬品性の概念と、要求の厳しい環境のための材料を選択する上での重要な役割を探ります。 ↩

-

高熱アプリケーションのPeekなどの材料の熱安定性の重要性について学びます。 ↩

-

機械的強度が、高温射出成形で使用される材料の性能と耐久性にどのように影響するかを発見してください。 ↩

-

高性能部品に不可欠なPeekやPEIなどの熱可塑性プラスチックのユニークな特性とアプリケーションについて学びます。 ↩

-

耐久性と効率のために、射出成形プロセスでH13鋼などの熱耐性カビを使用することの利点を発見してください。 ↩