目に見えない静電気がどのように生産ラインに影響を与えるのか疑問に思ったことはありませんか?

射出成形における静電気の問題を解決するには、帯電防止剤の使用、湿度の最適化、イオンブロワーなどの除電装置の導入、金型やコンベアの設計改善などを検討してください。これらの対策は、静電気とその悪影響を効果的に低減します。.

これらの方法は静的な問題に対処するための確固たる基盤を提供しますが、それぞれのアプローチのニュアンスを理解することで、生産効率と製品品質を大幅に向上させることができます。それぞれの方法をさらに深く掘り下げ、より詳細な解決策を見つけていきましょう。.

湿度が 65% を超えると、射出成形時の静電気が減少します。.真実

湿度が高くなると空気の伝導性が高まり、静電気を効果的に放散します。.

射出成形における静電気の主な原因は何ですか?

静電気は静かに射出成形を妨害し、製品の品質と安全性に影響を与える可能性があります。.

射出成形における静電気は、主に摩擦と誘導帯電によって発生します。摩擦は溶融プラスチックが金型内を流れる際に発生し、誘導帯電は帯電した環境で発生します。.

摩擦充電の理解

摩擦帯電は、射出成形における一般的な静電気発生源です。溶融プラスチックが金型キャビティ内を移動する際に摩擦が発生します。この摩擦によって表面分子が帯電し、電荷移動を引き起こし、最終的に静電気が発生します。.

さらに、プラスチック部品が金型から離れたり、コンベアベルト上を移動したりする際にも同様の摩擦相互作用が発生し、静電気の蓄積が継続します。これは、金型が複雑な場合や、加工中に部品が大きく動く場合に特に問題となります。.

例: 摩擦の作用

薄肉部品が関係するシナリオを考えてみましょう。これらの部品は、質量に対する表面積の大きさから、しばしば大きな摩擦を生じます。このような部品は金型からの取り出しに多くのエネルギーを必要とするため、静電気の発生が増大し、電荷の蓄積が促進されます。.

誘導充電ダイナミクス

誘導帯電は、製造工程中に外部電界やその他の帯電物体がプラスチック部品に影響を及ぼすことで発生します。このタイプの帯電は、直接接触によるものではなく、プラスチック内の分子を分極させる電界の存在によって発生します。.

例えば、電磁波が活発な環境では、プラスチック部品は直接接触しなくても意図せず帯電する可能性があります。そのため、静電気を最小限に抑えるには、作業スペースの管理が重要になります。.

例: 帰納的環境

重機を備えた工場では、機器が電界を発生させ、意図せず近くの部品に誘導充電を引き起こす可能性があります。適切な接地とシールドを確保することで、こうした影響を軽減し、製品の完全性を維持することができます。.

摩擦 vs 誘導1

どちらの方法も静電気の発生につながりますが、そのメカニズムは異なります。摩擦は物理的な接触と動きによって発生するのに対し、誘導は近接性と電磁場の影響が大きいです。これらの違いを理解することは、静電気の問題に対処するための効果的な戦略を策定するのに役立ちます。.

どちらのタイプの帯電も、慎重な監視と制御が必要です。これは、処理環境の改良や、静電気を消散または中和するように設計された専用機器の導入によって実現できます。この理解により、的確な介入が可能になり、生産効率を向上させ、高品質の出力を確保できます。.

射出成形における静電気の主な原因は摩擦です。.真実

プラスチックが金型内を移動する際に摩擦帯電が発生し、静電気が発生します。.

誘導により静電気が発生するには直接接触が必要です。.間違い

誘導には接触ではなく、分子を分極させる電界が関与します。.

静電気は製品の品質と効率にどのような影響を与えますか?

静電気は目に見えない力であり、生産プロセスの品質と効率を著しく阻害する可能性があります。.

静電気は、ほこりの吸着、機器の故障、安全上の問題を引き起こし、効率に影響を及ぼして製品の品質を低下させる可能性があります。.

静電気による製品品質への影響と原因

射出成形における静電気は、主に摩擦帯電と誘導帯電。プラスチック溶融物が金型キャビティ内を流れたり、金型表面から離れたりする際に帯電します。同様に、近傍の電界によってプラスチック部品に帯電が生じることがあります。これらの帯電は、いくつかの品質問題を引き起こします。

- ほこりの吸着: 帯電した表面はほこりの粒子を吸着し、光学レンズや電子機器の筐体などの製品の外観品質を低下させます。

- 接着の問題: 部品が金型やコンベア ベルトに付着して、型からの取り出しや製品の取り扱いが複雑になる場合があります。

生産効率への影響

静電気により生産ラインの効率が著しく低下する可能性があります。

- プロセスへの干渉: 静電気による金型や装置への吸着により、生産サイクルが遅れる場合があります。

- 安全上の懸念: 静電放電 ( ESD ) は可燃性環境では危険を伴い、火災や爆発を引き起こす可能性があります。

射出成形における静的課題への対処

次の戦略により、静的な問題を軽減できます。

- 帯電防止剤:静電気を中和するには、内部または外部の薬剤を使用します。内部薬剤は持続的な効果を得るために原料に混合し、外部薬剤は製品の表面に塗布して即効性を得ます。

- 環境制御: 湿度を上げると静電気を消散させるのに役立ちます。湿度を 65% 以上に保つと効果的です。

- 静電気除去装置: 製造中に電荷を中和するためにイオンブロワーまたは静電気除去バーを設置します。

をプロセスに統合することで、製品の品質と生産効率を向上させ、より安全で信頼性の高い製造環境を確保できます。射出成形技術の、詳細なガイドと専門家のアドバイスをご覧ください。

静電気により製品にほこりが付着します。.真実

帯電した表面はほこりを吸着し、製品の品質を低下させます。.

湿度を上げると静電気の問題が軽減されます。.真実

湿度が高いと静電気を効果的に放散できます。.

射出成形に最も効果的な帯電防止剤はどれですか?

静電気は射出成形に大きな損害を与え、製品の欠陥や動作上の問題を引き起こす可能性があります。.

射出成形における効果的な静電気制御には、内部帯電防止剤と外部帯電防止剤の両方をご検討ください。内部帯電防止剤はプラスチックに溶け込み、長期的な保護効果を発揮します。一方、外部帯電防止剤は表面に塗布することで、一時的ではありますが、即効性を発揮します。製品要件と生産上の制約に応じてお選びください。.

帯電防止剤について

帯電防止剤は、射出成形プロセスにおける静電気の発生を最小限に抑える上で重要な役割を果たします。これらの剤は、材料の導電性を高め、電荷をより速く分散させることで作用します。帯電防止剤には、主に内部帯電防止剤と外部帯電防止剤の2種類があります。.

内部帯電防止剤

内部帯電防止剤は、射出成形プロセスを開始する前にプラスチック原料に直接混合されます。これらの薬剤はプラスチック内部に導電性ネットワークを形成し、静電気の蓄積を長期間防ぎます。.

-

利点:

- 製品に一体化されているため効果が長持ちします。.

- ライフサイクル全体にわたって一貫した静電気保護を必要とする製品に適しています。.

-

例:

- 第四級アンモニウム化合物: 優れた帯電防止特性があることで知られていますが、湿度に敏感になる場合があります。

- リン酸エステル: 導電性のバランスが良好で、電子機器のハウジングによく使用されます。

外部帯電防止剤

外用剤は成形品の表面に塗布され、薄い導電層を形成することで静電気を軽減します。この効果は、空気中の水分を吸着することで発揮されます。.

-

利点:

- 素早く簡単に適用できます。.

- 静電気をすぐに軽減したい場合に最適です。.

-

例:

- スプレーベースのソリューション: ポストプロダクションでの素早い修正によく使用されます。

- 拭き取り式製剤: 必要に応じて再塗布できる一時的な解決策を提供します。

効果の比較

内部帯電防止剤と外部帯電防止剤の選択は、多くの場合、射出成形製品の特定の要件と生産環境によって決まります。.

| 特徴 | 内部エージェント | 外部エージェント |

|---|---|---|

| 長寿 | 高い | 中くらい |

| アプリケーションの容易さ | 複雑(材料との混合が必要) | シンプル(表面塗布) |

| 即効性 | 低い(統合が必要) | 高(即時適用) |

| 料金 | 高い(より多くの材料が必要) | 低い(材料が少ないので、塗りやすい) |

効果に影響を与える要因

- 材料の適合性: 機械的特性の変化を避けるために、プラスチックの種類と適合する薬剤を選択してください。

- 環境条件: 湿度の高い環境では、特定の外部薬剤の有効性が高まる可能性があります。

- 製品の設計と使用法: 製品がどのように、どこで使用されるかを考慮して、必要な静電気防止保護のレベルを決定します。

これらの要因と特性を理解することで、メーカーは特定のニーズに最適な帯電防止戦略を決定できるようになります。このトピックの詳細については、射出成形における静電気対策ソリューション3または高度な帯電防止技術4。

内部エージェントにより静電気を即座に低減します。.間違い

内部エージェントは材料への統合を必要とし、効果を遅らせます。.

外部エージェントは、静的な修正を素早く行うのに最適です。.真実

外部薬剤は塗布するとすぐに静電気を軽減します。.

生産環境を最適化すると静的な問題をどのように軽減できるでしょうか?

生産現場における静電気は、さまざまな運用上の課題を引き起こし、効率と安全性の両方に影響を与える可能性があります。.

湿度管理と静電気除去装置の導入により生産環境を最適化することで、静電気による問題を大幅に軽減できます。このアプローチは、製品不良の防止、安全性の向上、そして全体的な生産効率の向上に役立ちます。.

湿度の役割を理解する

湿度管理は、生産環境における静電気対策において極めて重要な要素です。相対湿度を65%以上に保つことで、表面の静電気をより容易に放散させることができます。湿度の高い環境では、空気の導電性が向上するため、材料に帯電した電荷が蓄積されるのではなく、逃がされます。.

、ほこりの吸着や機器の干渉により製品の品質と安全性が損なわれる可能性がある射出成形施設で特に役立ちます

静電気除去装置の導入

イオンブロワーや静電気除去バーなどの静電気除去装置は、静電気関連の問題を軽減する上で重要な役割を果たします。.

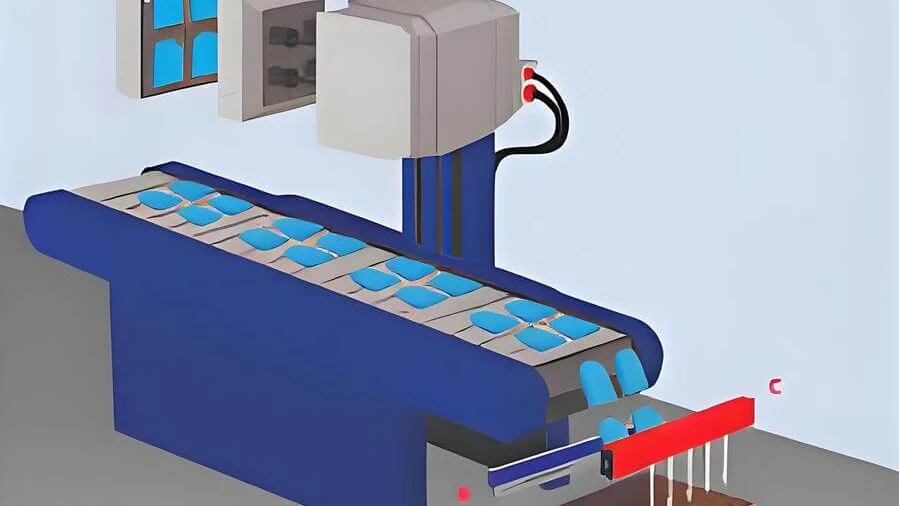

- イオンブロワー:これらの装置は、表面の静電気を中和するイオンを放出します。金型の周囲やコンベアベルトの上など、戦略的に配置され、製品から静電気を均一に放電します。

- 静電バー: 潜在的な電荷蓄積ポイントに設置され、静電バーはイオンを放出して表面電荷を効果的に打ち消します。

ESD から保護するために不可欠です。

生産プロセスの強化

生産設備の設計と材料を改善することで、静電気の問題を軽減することもできます。例えば、

- 金型設計の最適化: 金型設計にマイナスイオンブロワーなどの静電気除去機能を組み込むと、静電気による部品の付着を防ぐことができます。

- 帯電防止コンベヤベルト: 導電性材料で作られたベルトを使用するか、金属繊維を追加すると、導電性が向上し、輸送される製品に蓄積される電荷を減らすことができます。

これらの機能強化は、静的な問題に対処するだけでなく、生産プロセスを合理化し、生産性と製品品質の向上につながります。.

環境最適化のメリット

静電気を制御するために本番環境を最適化すると、次のようないくつかの利点が生まれます。

- 製品不良の低減:静電気は埃の付着や部品の固着を引き起こし、不良につながる可能性があります。静電気を軽減することで、より高品質な製品を実現できます。

- 安全性の向上: 静電気放電のリスクを最小限に抑えることで、施設はショックを防止し、可燃性環境での火災の危険性を軽減できます。

- 効率の向上: 静電気による中断によるダウンタイムが短縮されるため、生産フローがよりスムーズかつ効率的になります。

湿度制御や静電気除去装置の戦略的な配置などの環境要因に重点を置くことで、製造業者は静電気関連の問題を大幅に削減し、全体的な生産効率を高めることができます。.

湿度が65%を超えると静電気が減少します。.真実

湿度が高いと空気の伝導性が向上し、静電気を消散させるのに役立ちます。.

静電バーは製造時に静電気を増加させます。.間違い

静電バーはイオンを放出して静電気を中和し、軽減します。.

結論

これらの戦略を実装することで、射出成形における静電気の問題を効果的に軽減し、製品の品質と運用効率を向上させることができます。.

-

摩擦と誘導による静電気の発生の違いについて見てみましょう。: 接触による充電では、帯電している別の物体に物理的に触れることになりますが、誘導による充電では、物理的に触れる必要はありません。充電の概要: | 充電方法 | 初期… ↩

-

射出成形プロセスを強化する高度なテクニックをご紹介します。: 射出成形ツールおよびプロセス エンジニアは、完璧な成形部品の一貫性と再現性を確保するために、次の 8 つの手順を実行する必要があります。. ↩

-

射出成形に合わせた包括的な静電気制御戦略を検討します。: プラスチックが押し出されて金型に入るときに静電気除去装置を設置すると (A)、電荷が中和され、品質不良を防止できます。. ↩

-

プラスチック製造における最先端の帯電防止技術の革新をご覧ください。: 現在の傾向として、業界が環境に優しいソリューションに注力するにつれて、持続可能でバイオベースの帯電防止添加剤の採用が増加しています。. ↩

-

湿度の制御が製造時の静電気にどのように影響するかを学びます。: 湿気に関連するスプレー欠陥は、材料の乾燥状態、射出成形金型の取り付け部、または乾燥ユニット自体に起因します。. ↩