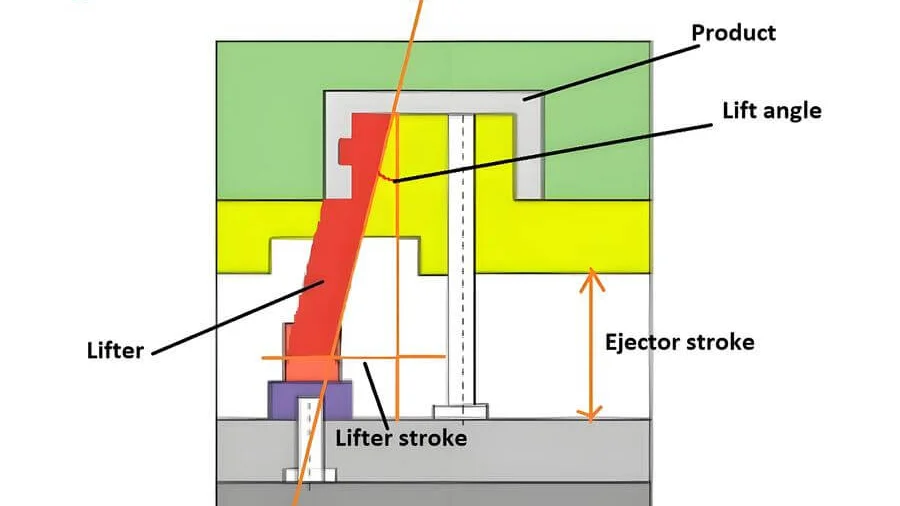

射出成形の世界では、あらゆる細部が重要です。見落とされがちな詳細の 1 つは、リフター機構の離型角度です。これは、生産効率を左右する要素です。

射出成形金型リフター機構の離型角度は、材料特性、リフターの移動量、金型の精度などの要因によって異なります。柔軟な材料の場合は 3° ~ 5° の角度で十分ですが、硬い材料の場合は損傷を避けるために 5° ~ 10° が必要な場合があります。

この簡単な概要では基礎的な理解が得られますが、バックルの形状や金型の精度などの詳細を深く掘り下げると、設計の効率と寿命が向上します。読み続けて、これらの重要な考慮事項を詳しく調べてください。

柔軟な材料には、より小さな離型角度が必要です。真実

TPE などの柔軟な素材は弾性が高いため、3° ~ 5° の角度が必要です。

リリース角度の決定において材料特性はどのような役割を果たしますか?

材料の特性は離型角度の設計に大きく影響し、効率と製品の完全性に影響を与えます。

材料特性により、成形品の弾性、剛性、変形許容度が決まり、リリース角度が決まります。熱可塑性エラストマーのような柔軟な材料には小さな角度が必要ですが、ポリスチレンのような硬い材料には損傷を防ぐために大きな角度が必要です。

材料の特性を理解する

射出成形金型を設計する場合、機能性と寿命の両方にとって、適切なリリース角度を選択することが重要です。さまざまな材料は、安全かつ効率的に型から取り出す方法に影響を与える独自の特性を示します。

弾性と剛性

熱可塑性エラストマー1 の弾性を考慮してください。 TPE は柔軟性が高いことで知られており、大きな変形にも破損することなく耐えることができます。これは、多くの場合、脱型角度 3° ~ 5° で十分であることを意味します。逆に、ポリスチレン2、応力を軽減し、剥離プロセス中の破断を防ぐために、5° ~ 10° の大きな角度が必要です。

| 材質の種類 | 一般的なリリース角度 |

|---|---|

| 熱可塑性エラストマー (TPE) | 3° – 5° |

| ポリスチレン(PS) | 5° – 10° |

材料変形の影響

応力下での材料の変形の程度もリリース角度に影響します。変形許容度が高い材料はリフターの動きに容易に適応できるため、より小さい角度が可能になります。対照的に、変形許容度が低い材料では、損傷を避けるためにより大きな角度が必要になります。

ケーススタディ: 実用的なアプリケーション

実際には、これらの原則は業界全体のさまざまな用途に応用されます。たとえば、自動車製造では、プラスチック部品3さまざまな環境条件に耐える必要があるため、適切な材料と対応するリリース角度を選択することで、耐久性と安全性が確保されます。

例: 自動車部品

- 柔軟なバンパー:通常、その弾性により TPE で作られており、これらのコンポーネントは最小限の角度で効率的に型から取り外すことができます。

- ダッシュボード コンポーネント:多くの場合、硬い材料が使用されており、型から外す際のひび割れや割れを防ぐために、より大きな角度を慎重に考慮する必要があります。

これらの要素を考慮することで、製造業者はプロセスを最適化し、無駄を削減し、生産効率を高めることができます。材料特性を理解することは、角度を選択することだけではなく、最終製品の品質と性能を確保することにもつながります。

TPE には 3° ~ 5° のリリース角度が必要です。真実

TPE は柔軟性があり、より小さな角度で効率的に脱型できます。

ポリスチレンには 10° を超えるリリース角度が必要です。間違い

ポリスチレンは損傷を防ぐために 5° ~ 10° の角度が必要です。

バックルの形状と深さはリリース角度の計算にどのように影響しますか?

バックルの設計は、射出成形におけるリリース角度を決定する極めて重要な要素であり、効率と製品の完全性に影響を与えます。

バックルの形状と深さは、リリース角度の計算に大きく影響します。浅くてシンプルなバックルでは、より小さな角度 (3° ~ 5°) が可能ですが、より深いデザインや複雑なデザインでは、リフターをスムーズにリリースして損傷を防ぐために、より大きな角度 (7° ~ 10°) が必要です。

バックルのダイナミクスを理解する

形状や深さを含むバックル設計の複雑さは、射出成形プロセスのパフォーマンスに重要な役割を果たします。これらの要因は、リリース角度の計算に直接影響を与えます。リリース角度は、リフターを損傷を与えることなく成形部品から確実に取り外すことができるようにするために重要です。

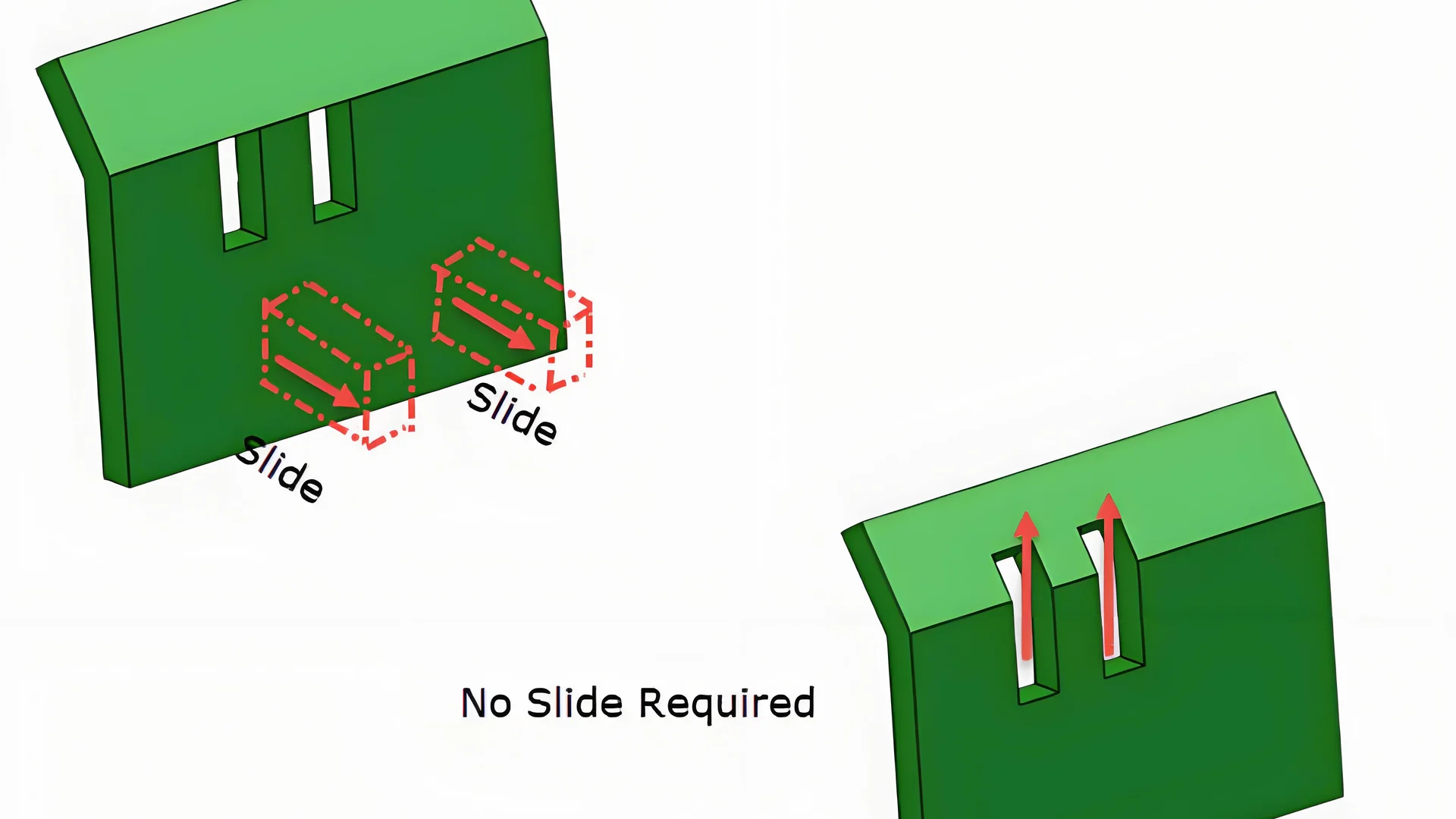

バックル形状の影響

バックルの形状は、円や四角などの単純な形状から、曲線や傾斜を備えたより複雑な形状まで多岐にわたります。多くの場合、バックルの形状の複雑さによって、必要なリリース角度が決まります。

- シンプルな形状: 基本的な丸型または四角型のバックルの場合、通常は小さいリリース角度で十分です。リフターの動作時に干渉する危険性が少ないためです。

- 複雑な形状: 湾曲または不規則な形状のバックルには、より大きなリリース角度が必要です。角度が大きくなったことで、抽出中にリフターが輪郭に引っかかるのが防止され、損傷の可能性が回避されます。

たとえば、丸いバックルのリリース角度は 3° ~ 5° だけで済みますが、複雑なデザインでは 6° ~ 10° が必要になる場合があります。

バックルの深さの影響

バックルの深さも必要なリリース角度に大きく影響します。深さが増すと、離型プロセス中に抵抗が生じる可能性も高くなります。

| バックルの深さ | 推奨リリース角度 |

|---|---|

| 0.5~1mm | 3° – 5° |

| 2~3mm | 7° – 10° |

浅いバックルでは、より低い角度でスムーズなリフター操作が可能ですが、深いバックルでは、効果的なリリースを容易にするために角度を大きくする必要があります。

ケーススタディ: 形状と深さを組み合わせる

金型が深くセットされた湾曲したバックルを特徴とするシナリオを考えてみましょう。深さだけでもリリース角度の増加を示唆している可能性がありますが、複雑な形状がこのニーズをさらにサポートしています。角度をおそらく 8° または 10° に増やすことで、高い抵抗と潜在的な部品損傷に関連するリスクを軽減できます。

現実世界のアプリケーション: 形状と材料特性のバランスをとる

形状と深さは重要ですが、材料特性と併せて考慮する必要があります。たとえば、熱可塑性エラストマー (TPE) 材料4、複雑なバックルでもわずかに小さい角度に対応できますが、ポリスチレン (PS) 5 は剛性があるため、より大きな角度が必要になります。

これらの相互作用を理解することは、射出成形金型の設計を最適化し、効率的な生産と高品質の結果を保証するために不可欠です。

シンプルなバックルの場合、7°~10°のリリース角度が必要です。間違い

単純なバックルでは、より小さい角度が必要で、通常は 7° ~ 10° ではなく 3° ~ 5° です。

バックルが深くなると、必要なリリース角度が増加します。真実

深さが増すと、離型時の抵抗を防ぐために、より大きな角度が必要になります。

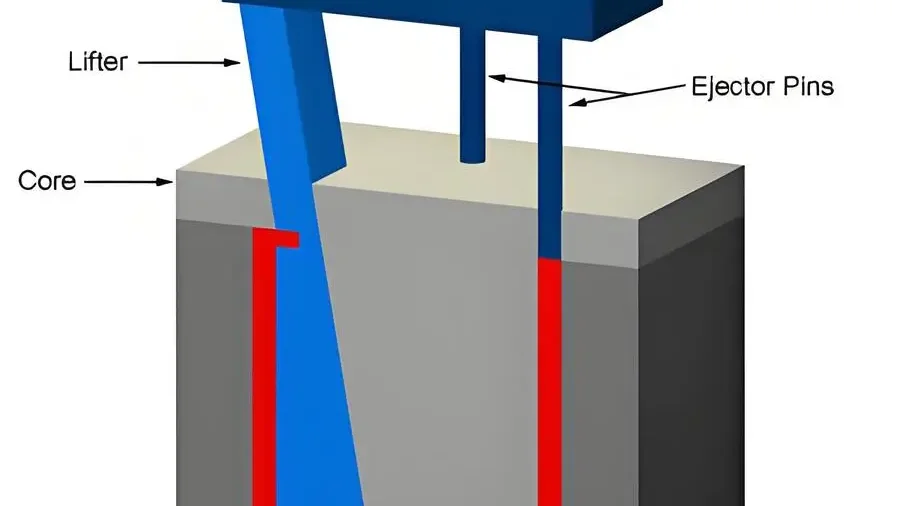

リフターの移動量が離型角度の設計に重要なのはなぜですか?

離型角度を決定する際のリフターの移動の重要性を理解することは、効率的かつ効果的な射出成形にとって極めて重要です。

リフターの移動量によって、抵抗を最小限に抑え、スムーズな離型を実現するために必要な離型角度が決まります。移動距離が短い場合は、より小さな角度 (3° ~ 6°) が可能ですが、移動距離が長い場合は、累積抵抗に対抗するためにより大きな角度 (7° ~ 10°) が必要です。

リフターの移動量と抵抗の関係

射出成形金型の設計において、リフターの移動量はリリース角度の選択に影響を与える基本的な側面です。 「リフターの移動距離」とは、リフターが初期位置から成形品から完全に離れるまでの移動距離を指します。リフターが移動する際に抵抗が発生し、ストロークが長くなるにつれて抵抗が増加する可能性があるため、この動作は非常に重要です。

リフターの移動距離が通常 5 ~ 10 mm と短い場合、必要なリリース角度は比較的小さくなり、約 3° ~ 6° になります。これは、移動距離が短いことで、離型時にリフターが受ける抵抗が最小限に抑えられるためです。ただし、リフターの移動量が 15mm を超える場合は、より大きなリリース角度 (通常は 7° ~ 10°) が必要になります。この調整により、長いストロークで発生する顕著な累積抵抗が補正されます。

例と実際的な考慮事項

熱可塑性エラストマー (TPE) 製の製品の金型に移動量 8 mm のリフターが使用されるシナリオを考えてみましょう。 TPE の弾性とリフターの移動距離が短いことを考慮すると、リリース角度は 4° で十分です。ただし、同じ金型でより剛性が高く、リフターの移動距離が 20mm と長いポリスチレン (PS) を使用する場合、離型時の損傷を防ぐために、より大きな角度 9° が必要になる場合があります。

| リフタートラベル | TPE の推奨リリース角度 | PS の推奨リリース角度 |

|---|---|---|

| 5-10mm | 3°-5° | 5°-7° |

| >15mm | 6°-8° | 7°-10° |

金型の寿命と効率への影響

リフターの移動量に基づいてリリース角度を適切に調整することで、製品のシームレスなリリースを支援するだけでなく、金型の寿命と作業効率も向上します。最適なリリース角度6 を使用すると、金型コンポーネントの摩耗が軽減され、メンテナンスの必要性が最小限に抑えられ、金型の耐用年数が延長されます。さらに、スムーズな脱型を確保することでサイクルタイムが短縮され、生産のスループットが向上します。

これらのダイナミクスを理解することで、設計者は金型設計を特定の製造要件に合わせてより正確に調整できるようになり、製品の品質と製造効率の両方が向上します。

リフターの移動距離が短いほど、必要なリリース角度は小さくなります。真実

ストロークが短いと抵抗が最小限に抑えられ、リリース角度を小さくすることができます。

リフターの移動距離を長くすると、金型の抵抗が減少します。間違い

移動距離が長くなると抵抗が増加するため、より大きなリリース角度が必要になります。

金型の精度と構造は必要なリリース角度にどのような影響を与えますか?

金型設計の精度は、スムーズな離型に必要なリリース角度に大きく影響します。

金型の精度はリリース角度に影響します。精度が高い場合はより小さな角度が可能ですが、精度が低い場合は干渉を防ぐためにより大きな角度が必要になります。

金型設計の精度

金型の精度は、リフター機構に必要なリリース角度を決定する上で極めて重要な役割を果たします。高精度の金型では、リフターの位置合わせと移動の精度が最も重要です。たとえば、加工精度が±0.01mmに達する精密射出成形金型では、離型角度を4°~6°という低い角度にすることができ、スムーズで効果的な離型を実現します。これは、精密な金型により公差をより厳密に管理できるため、リフターの動作中の干渉の可能性が軽減されるためです。

逆に、金型の精度が低い場合(たとえば±0.05mm程度)、リフターと他の金型部品との間の位置ずれや干渉のリスクが高くなります。このような場合、これらの不正確さを補正し、よりスムーズなリリースプロセスを促進するには、より大きなリリース角度 (通常は 6° ~ 10°) が必要です。

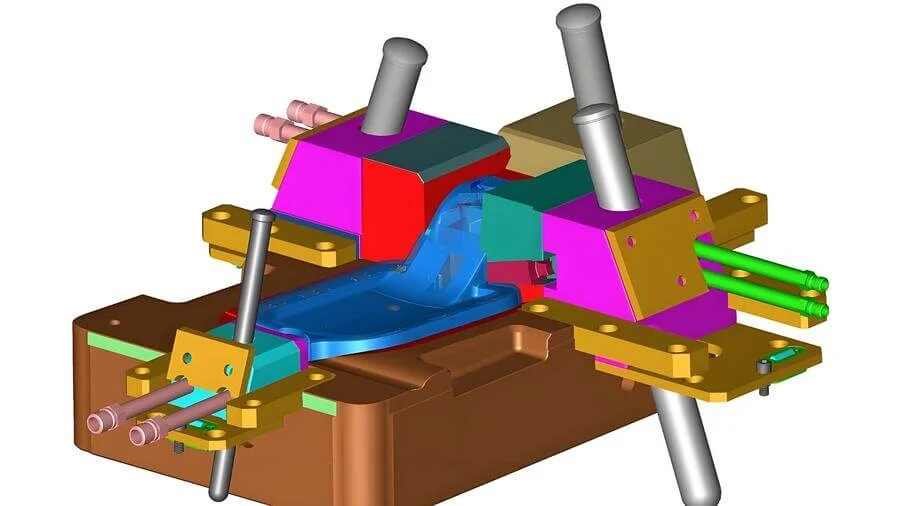

金型構造の影響

全体的なデザインや複雑さを含む金型自体の構造も、必要なリリース角度に大きく影響します。適切に構造化された金型により、すべての部品が調和して機能するため、リフターの動作中の摩擦と摩耗が最小限に抑えられます。たとえば、複雑な内部構造を備えた金型では、突き出し時にリフターが複雑な形状を妨げたり損傷したりするのを防ぐために、より大きなリリース角度が必要になる場合があります。

これを説明するために、複数の内部アンダーカットまたは複雑な幾何学的デザインを含む金型を考えてみましょう。このような設計では、最適なリリース角度を決定するための細心の注意が必要となる場合があり、すべてのコンポーネントが損傷を引き起こすことなくスムーズに相互作用することを確認するために、多くの場合、広範なシミュレーションとテスト7 が。

精度と機能性のバランス

金型の設計を効率的に行うには、金型の精度と機能のバランスを達成することが重要です。高精度の金型は、高度な機械加工要件により高価になる傾向があります。ただし、サイクルタイムの短縮や寿命全体にわたるメンテナンスコストの削減などの利点があります。一方、精度の低い金型は最初は安価かもしれませんが、多くの場合、より大きなリリース角度が必要となり、時間の経過とともにリフター機構の摩耗が増加する可能性があります。

金精度両方を慎重に考慮することで、設計者は特定の用途に合わせてリリース角度を最適化し、射出成形プロセスのパフォーマンスと寿命の両方を向上させることができます。

高精度の金型には、より小さなリリース角度が必要です。真実

高精度により、より厳密な公差管理が可能になり、干渉が軽減されます。

複雑な金型構造では、より小さなリリース角度が必要です。間違い

複雑な構造では、障害物を避けるために大きな角度が必要になることがよくあります。

結論

離型角度の複雑さを理解することで、よりスムーズな動作と長寿命を実現するリフターの設計を最適化できます。射出成形プロセスを効果的に強化するには、次の要素に留意してください。

-

TPE の柔軟性が離型角度にどのように影響するかを学びましょう。: 適度な伸びまで伸ばせる能力。応力が除去されると、元の形状に近い状態に戻ります。 ↩

-

ポリスチレンに大きな剥離角が必要な理由を理解します。ポリスチレンは、未修飾の状態では透明で、硬く、脆く、適度な強度を持つポリマーの一種です。 …によって作られたプラスチックです。 ↩

-

自動車部品にとって材料の選択が重要な理由をご覧ください。: ポリプロピレンはその耐久性と耐薬品性により、バンパーからケーブル絶縁体、カーペットの繊維に至るまであらゆるものに使用されています。 ↩

-

より小さなリリース角度を可能にする TPE の独特の弾性を探ります。: 熱可塑性エラストマー (TPE 材料) のさまざまな化学的性質と、その用途、構造、種類、特性、および最終用途を探ります。 ↩

-

PS は脆い性質のため、なぜ大きな角度が必要なのかを学びましょう。: ポリスチレンの特性と機械的仕様 · 極限引張強さ: 28 MPa · 破断点伸び: 55% · 曲げ弾性率: 1930 MPa … ↩

-

最適なリリース角度を選択すると金型の寿命と効率が向上する理由を発見してください。 1) ほとんどの部品には 1 と 1/2 から 2 度の抜き勾配が必要です。この経験則は、金型の深さが最大 2 インチの部品に適用されます。このサイズでは、次のようにドラフトします... ↩

-

シミュレーションによって複雑な金型の最適なリリース角度を確保する方法を学びます。: 大部分の金型は、適切なシミュレーションを実行するときに考慮する必要がある特定のパラメーター セット内で動作する必要があります。の場合 … ↩

-

高精度の金型への投資が長期的に費用効果が高い理由をご覧ください。: 高精度プラスチック射出成形のもう 1 つの利点は、高レベルの詳細と精度でコンポーネントを製造できることです。これらの部分は正確である可能性があります。 ↩