射出成形プロセスにおいて、脱型は小さなステップのように思えるかもしれませんが、文字通り、非常に重要な意味を持つステップです。

精密射出成形での離型力を制御するには、金型設計の最適化、プロセスパラメータの調整、適切な離型剤の使用、二次離型技術の検討が不可欠です。これらの戦略は、摩擦と内部応力の管理に役立ち、製品のリリースと全体的な生産効率を向上させます。

この魅力的なトピックを深く掘り下げていくと、離型の課題を克服するためのアプローチを変えることができる微妙な戦略が見つかるでしょう。

抜き勾配角度により、射出成形における脱型力が軽減されます。真実

抜き勾配角度により、金型と製品間の摩擦が軽減され、取り出しが容易になります。

製品設計は離型力においてどのような役割を果たしますか?

精密射出成形において、最適な結果を達成するには、製品設計が離型力に及ぼす影響を理解することが不可欠です。

射出成形における離型力は製品設計に大きく影響されます。主な要素には、幾何学的複雑さ、抜き勾配、アンダーカットなどの構造的特徴が含まれます。滑らかな表面と適切な抜き勾配を備えた適切に設計された製品は、摩擦と付着を最小限に抑え、それによって離型力を軽減します。

製品の形状を理解する

製品の形状は、離型力を決定する主な要素です。深いキャビティや複雑なアンダーカットを備えた複雑な形状では、表面接触と摩擦が増加するため、金型から取り外す際により多くの力が必要になることがよくあります。たとえば、単純な円筒形状の製品は、一般に、複雑な格子構造の製品よりも簡単に型から外すことができます。

抜き勾配角度

抜き勾配は、金型からの取り出しを容易にする製品設計のテーパー部分です。抜き勾配を適切に計算すると、脱型に必要な力を大幅に軽減できます。通常、0.5° ~ 2° の抜き勾配が推奨されます。この小さなテーパーにより、金型と製品の間の摩擦が軽減され、よりスムーズなリリースが保証されます。

構造上の特徴

薄い壁などの特定の構造的特徴は、型から外す際に問題を引き起こす可能性があります。薄肉の製品は不均一に冷却される可能性があり、内部応力が増大し、離型力が増加します。構造の完全性と型からの取り出しの容易さのバランスをとるために、慎重に設計を考慮する必要があります。

| デザイン面 | 離型力への影響 |

|---|---|

| 複雑な形状 | 摩擦により力が増大する |

| 十分な抜き勾配 | 摩擦を軽減し、リリースを容易にします |

| 薄肉構造 | ストレスと力が増大する可能性がある |

材料の特性とその設計への影響

収縮率の高い材料は金型をしっかりと掴む傾向があり、その結果、離型力が高くなります。設計者は、製品設計を開発する際に、収縮や硬度などの材料特性を考慮する必要があります。一般に、収縮率が低い材料では、離型力がより管理しやすくなります。

表面仕上げに関する考慮事項

製品の表面仕上げも、脱型において重要な役割を果たします。表面が滑らかになると、金型と製品の密着性が低下し、取り出しやすくなります。 EDM (放電加工)などの技術を

革新的なデザインアプローチ

離型力を製品全体に均等に分散する機能を組み込むことで、取り出し時の損傷を防ぐことができます。たとえば、リブやガセットを統合すると、応力分散を効果的に管理できます。

設計者は、形状、材料特性、表面仕上げを組み合わせて、過剰な離型力を軽減する必要があります。これらの設計原則を理解することで、機能要件を満たすだけでなく、製造効率を最適化する製品を作成できます。

抜き勾配角度により、射出成形における脱型力が軽減されます。真実

抜き勾配により摩擦が軽減され、金型からの製品の離型が容易になります。

複雑な形状により、成形時の脱型力が減少します。間違い

複雑な形状により表面接触が増加し、摩擦と離型力が増加します。

金型設計の革新により、どのように脱型力を低減できるのでしょうか?

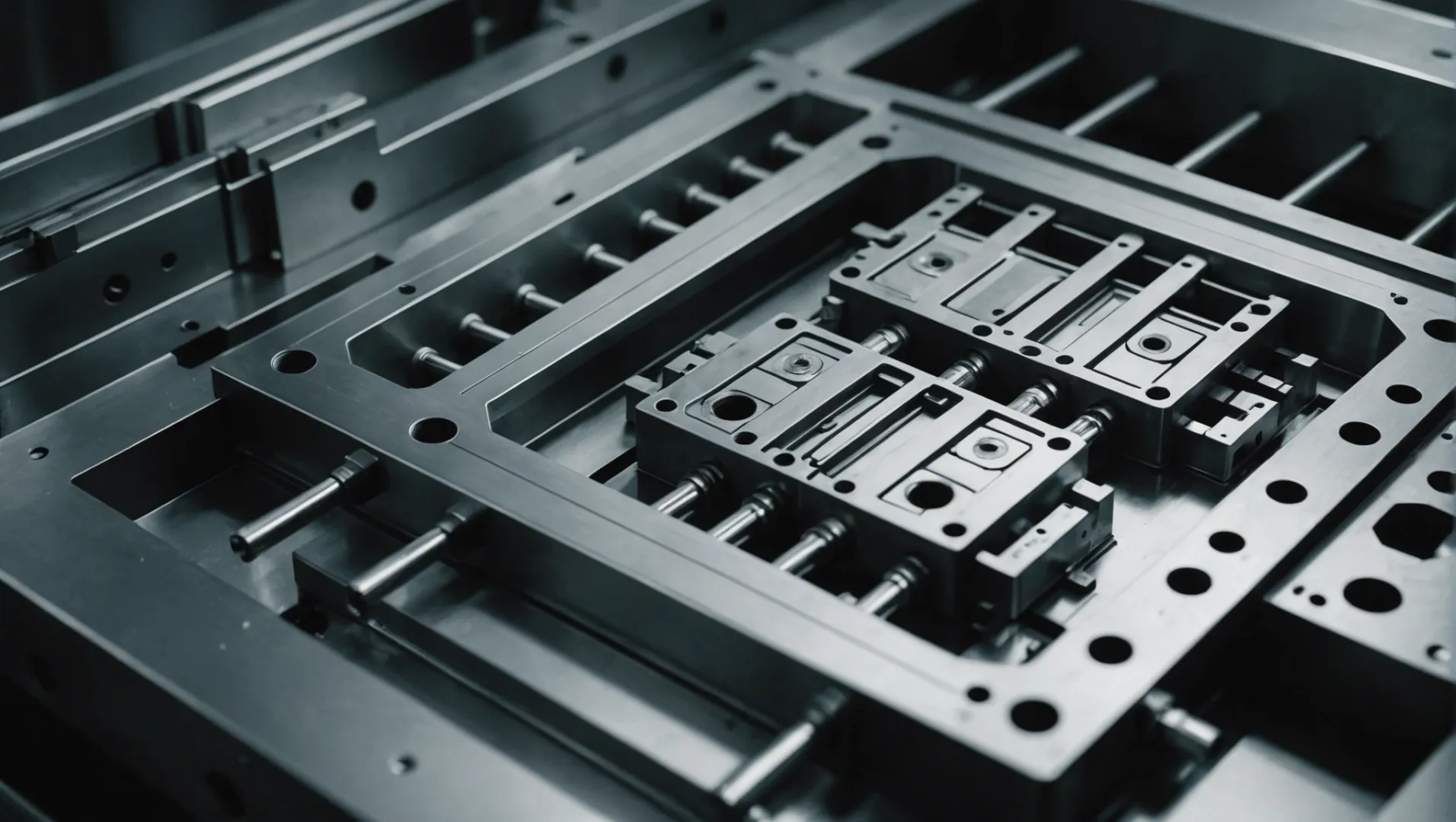

金型の設計は、射出成形の効率と製品品質の重要な要素である離型力を最小限に抑える上で非常に重要です。

革新的な金型設計により、表面仕上げの強化、冷却システムの最適化、高度な離型機構の採用により、離型力が軽減されます。これらの改良により、製品リリース時の摩擦と応力が低減され、効率が向上し、損傷のリスクが最小限に抑えられます。

表面仕上げの重要性

金型と製品間の摩擦を低減するには、高品質の表面仕上げ1 が EDM (放電加工) やレーザー研磨などの高度な技術により摩擦を最小限に抑えることで、必要な離型力が大幅に低減され、生産速度が向上します。

冷却システムの強化

最適化された冷却システム2、成形部品内の内部応力を軽減する均一な冷却に不可欠です。均一な温度分布を確保することで、反りや収縮の可能性が最小限に抑えられ、離型力が低下します。コンフォーマル冷却などの冷却チャネル設計の革新は、より効率的な熱放散の達成にさらに役立ちます。

| 従来の冷却 | コンフォーマル冷却 |

|---|---|

| ストレートチャンネル | カスタムフィットチャンネル |

| 不均一な冷却 | 均一な冷却 |

| ストレスの増加 | ストレスの軽減 |

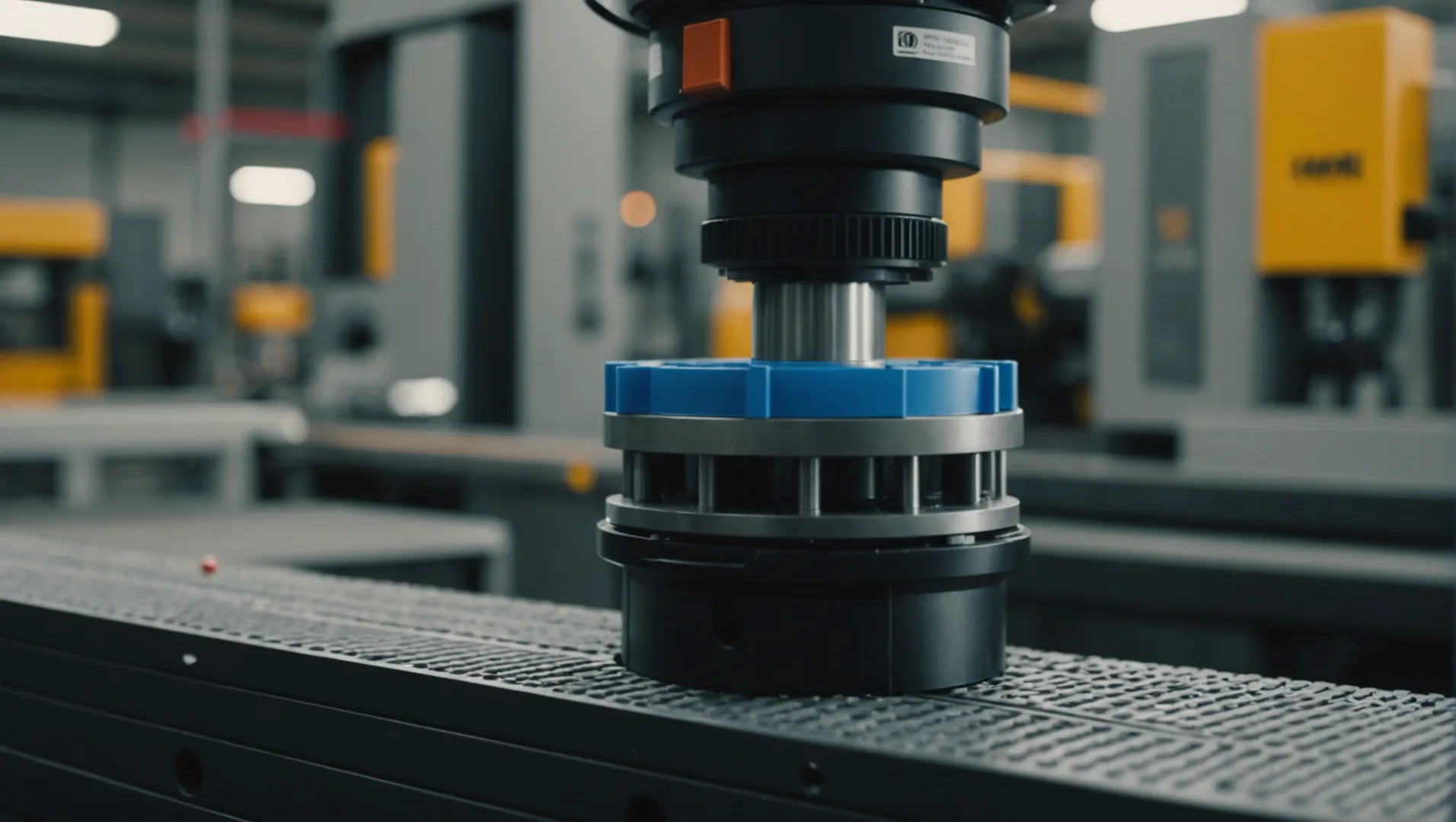

高度な脱型メカニズム

エジェクターピン、スライダー、空気圧システムなどの高度な機構を組み込むことで、脱型力を効果的に低減できます。これらのメカニズムは、製品全体に力をより均等に分散することで機能し、局所的な応力や潜在的な損傷を防ぎます。例えば、スライダー3 を使用すると、アンダーカットなどの複雑な形状の制御されたリリースが可能になります。これがなければ、脱型時の抵抗が増加します。

金型設計の革新は、既存の課題に対処するだけでなく、効率や品質に妥協することなく複雑で複雑な設計を作成するための新たな可能性を開きます。テクノロジーが進化するにつれ、精密射出成形業界で競争力を維持したいメーカーにとって、これらのイノベーションを取り入れることは非常に重要になります。

高度な金型設計により、脱型力が軽減されます。真実

改良された表面仕上げや冷却システムなどの革新により、摩擦が低減されます。

従来の冷却システムは、離型力を高めます。真実

直線的なチャネルは不均一な冷却を引き起こし、内部応力を高めます。

離型の課題に影響を与える材料特性はどれですか?

精密射出成形では、材料の特性を理解することが、離型の課題を軽減するために重要です。この知識は、生産プロセスの品質と効率に直接影響します。

収縮率、硬度、弾性率などの材料特性は、離型の課題に影響を与える上で極めて重要です。収縮率が高くなると保持力が増加する可能性がありますが、高硬度および低弾性率の材料は変形しやすくなり、脱型プロセスが複雑になる可能性があります。

射出成形における材料特性の理解

射出成形4に使用される材料の特性は、脱型の容易さまたは困難さを決定する上で重要な役割を果たします。これらの特性は、スムーズな排出に貢献することもあれば、慎重な管理が必要な重大な課題を引き起こすこともあります。

収縮率

プラスチック材料の収縮率は重要な要素です。収縮率が高い材料は冷却時にさらに収縮する傾向があり、金型表面に対する保持力が増大し、脱型がより困難になります。対照的に、収縮率が低い材料はそのような力を軽減し、剥離を容易にします。

例:

- 高収縮:ポリプロピレン (PP) は一般に高い収縮率を示し、脱型力の増加につながります。

- 低収縮:アクリロニトリル ブタジエン スチレン (ABS) は通常、収縮率が低いため、型からの取り出しが容易です。

硬度と弾性率

材料の硬度と弾性率も、離型の課題に大きく影響します。硬度が高い材料は変形しにくいですが、製品と金型の間の摩擦が増加する可能性があります。逆に、弾性率が低いと、脱型中に過度の変形が発生し、プロセスがさらに複雑になる可能性があります。

例:

- 高硬度:靭性が高いことで知られるポリカーボネート (PC) 材料は、効果的な脱型を確実にするために追加の戦略が必要な場合があります。

- 低弾性率:熱可塑性エラストマー (TPE) は変形しやすいため、適切に管理しないと欠陥が生じる可能性があります。

材料ベースの課題を軽減する戦略

これらの特性を考慮すると、離型への影響を軽減するためにいくつかの戦略を採用できます。

- 材料の選択:特定の用途に合わせて、適切な収縮率と硬度と弾性のバランスを備えた材料を選択します。

- プロセスパラメータの調整:温度設定と冷却時間を微調整すると、離型中の材料の挙動を管理するのに役立ちます。

- 金型の表面処理:金型に表面処理またはコーティングを実施すると、摩擦を軽減し、材料の収縮の変化に対応できます。

- 離型剤:金型と製品の間に障壁を形成し、摩擦を軽減し、スムーズな離型を支援する互換性のある離型剤の使用。

これらの材料特性を理解し、戦略的に管理することで、メーカーは脱型の困難を大幅に軽減し、全体的な生産成果を向上させることができます。

収縮率が高いと、離型力が増加します。真実

収縮率が高いほど収縮が大きくなり、保持力が増加します。

弾性率が低い材料は、型から外すときに変形しやすくなります。真実

弾性率が低い材料は変形する可能性があり、脱型が複雑になります。

離型剤を使用する際のベストプラクティスは何ですか?

離型剤は射出成形プロセスにおいて極めて重要であり、製品のスムーズな取り出しを助け、表面品質を保証します。ベスト プラクティスを理解すると、優れた結果が得られます。

離型剤を効果的に使用するには、適切な種類を選択し、正しく塗布し、材料との相性を考慮する必要があります。これにより、離型力が最小限に抑えられ、製品の品質が向上し、生産効率が向上します。

適切な離型剤の選択

離型剤の選択は、作業対象の材料との適合性を理解することから始まります。異なる材料は離型剤に対して独自に反応するため、不一致があると表面仕上げや成形製品の完全性が損なわれる可能性があります。たとえば、シリコーンベースの薬剤は高光沢仕上げ5が、ワックスベースの薬剤は高温環境でよく機能します。

最適な結果を得るための応用テクニック

離型剤の塗布方法は、その有効性に大きく影響します。均一な塗布が重要です。スプレーすると均一な被覆が確保され、欠陥の原因となる薬剤の過剰または不十分な局所領域が減ります。特に複雑な金型形状の場合、正確に塗布するためにエアブラシを使用することをお勧めします。

| 応募方法 | 利点 | 考慮事項 |

|---|---|---|

| スプレー | 均等分布 | 管理された環境が必要 |

| ブラッシング | 狭いエリアに適しています | 矛盾する可能性がある |

| 浸漬 | 完全なカバー範囲 | 大型金型には不向き |

数量と頻度の管理

離型剤が多すぎると残留物が蓄積し、最終製品の表面品質に影響を与える可能性があります。逆に、塗布が不十分だと摩擦が十分に低減されない可能性があります。使用量を監視し、金型サイクルに基づいて調整することが重要です。一部の高度な成形作業では、このプロセスを効率的に制御するために自動化システムが採用されています。

環境と安全への配慮

有効性を重視する一方で、環境への影響と安全性を考慮することも重要です。可能な場合は、非毒性で生分解性の剥離剤を選択してください。塗布中に適切な換気を行うことで、煙に伴う潜在的な健康リスクを軽減できます。

結論として、離型剤の使用を習得するには、選択、適用、監視における戦略的アプローチが必要となり、離型剤が他の離型技術を効果的に補完できるようになります。

シリコーン系薬剤は高光沢仕上げに適しています。真実

シリコーンベースの剥離剤は、高光沢の表面を実現するのに最適です。

ブラッシングにより離型剤が均一に分散されます。間違い

スプレーとは異なり、ブラッシングでは塗布にムラが生じる可能性があります。

結論

精密射出成形を最適化するには、離型力を効果的に管理することが重要です。専門的な戦略を導入することで、製品の品質と効率を向上させ、生産成果を確実に成功させることができます。

-

表面仕上げが摩擦と離型効率にどのような影響を与えるかを調べます。また、金型の側壁の粗さも離型プロセスに影響を与える可能性があります。一般に、側壁の粗さが増加すると、離型力も増加します。 ↩

-

冷却システムが応力と離型力にどのような影響を与えるかを確認します。: 冷却段階のシミュレーションは、金型内で何が起こっているかを判断し、金型設計をどのように改善できるかを決定するのに役立ちます。 ↩

-

離型抵抗の低減に役立つメカニズムについて学びます。: 部品の形状、材料特性、製造など、射出成形における効率的な離型メカニズムのための金型設計の重要な要素を探ります。 ↩

-

材料の特性が射出成形にどのような影響を与えるかについての詳細な洞察を調べます。: 衝撃特性は温度にも影響されます。温度が低いと、材料に脆性挙動が発生しやすくなり、… ↩

-

優れた高光沢仕上げの作成に優れた離型剤を見つけてください。: 離型剤は樹脂層と金型表面の間の離型剤として機能するため、部品や金型に損傷を与えることなく硬化した部品を取り外すことができます。 ↩