射出成形金型の設計を改善することを考えたことはありますか?モールドフロー解析は真の変革をもたらします。

金型流動解析の結果は、ゲートの配置、ランナー システム、冷却チャネルに影響を与えることにより、射出成形金型の設計をガイドします。これらは潜在的な欠陥を特定し、金型の効率を高め、製品の品質を大幅に向上させるのに役立ちます。

製品設計者としての歩みの中で、私は金型流動解析が射出成形にどのような影響を与えるかを目の当たりにしました。試行錯誤の時間を何時間も節約できます。流路と冷却システムを深く研究することで、賢明な決定に達しました。よりスムーズな生産につながります。まるで誘導灯があるような気分です。複雑な金型設計をナビゲートするのに役立ちます。このプロセスにより品質と効率が保証されます。すべてのステップが重要です。

金型流動解析により、射出成形金型の設計効率が向上します。真実

金型フロー データの分析は、設計者がゲートの配置と冷却チャネルを最適化するのに役立ち、より効率的な金型設計につながります。

欠陥の特定にはモールドフロー解析は不要です。間違い

実際には、射出成形プロセスにおける潜在的な欠陥を特定するには、モールド フロー解析が不可欠です。

モールドフロー解析とは何ですか?なぜ重要ですか?

製品に最適な金型を設計しようとしたことがありますか?モールド フロー解析 (MFA) は、射出成形の設計を改善する方法を大きく変えました。しかし、それは実際には何を意味し、なぜそれほど重要なのでしょうか?

シミュレーション技術であるモールド フロー解析は、金型内の溶融プラスチックの流れを予測し、設計を最適化し、生産効率を向上させ、最終製品のエラーを防ぎます。

モールド フロー解析 (MFA) は、溶融プラスチックが金型キャビティにどのように充填されるかを予測するために射出成形プロセスで使用されるシミュレーション技術です。これは、金型の設計を最適化し、生産プロセスが効率的で、最終製品が品質基準を満たしていることを確認する上で重要な役割を果たします。以下では、モールド フロー解析のいくつかの重要な側面と、製造におけるその重要性について説明します。

ゲート設計の最適化

ゲートの設計は、溶融材料が金型キャビティ全体に均一に流れるようにするために重要です。モールド フロー解析は次のことに役立ちます。

-

位置の決定: 流路を視覚化することで、設計者は最適なゲートの位置を正確に特定し、ショート ショットや空気の閉じ込めなどの問題を防ぐことができます。たとえば、複雑な内部構造の近くにゲートを設定すると、最適な充填が保証されます。

-

数量の決定: より大きな部品の場合、複数のゲートが必要かどうかを分析によって明らかにすることができます。単一のゲートによって充填のバランスが崩れた場合は、大型の車のバンパーに複数のゲートを使用するなど、追加のゲートを戦略的に配置して均一な流れを促進できます。

-

タイプの選択: さまざまなゲート タイプ (サイド ゲート、ポイント ゲート) は、最終製品の美しさと機能に影響を与える可能性があります。解析結果は、高品質の表面仕上げのための潜在ゲートの選択など、設計者が材料特性や外観要件に基づいて適切なゲート タイプを選択する際に役立ちます。

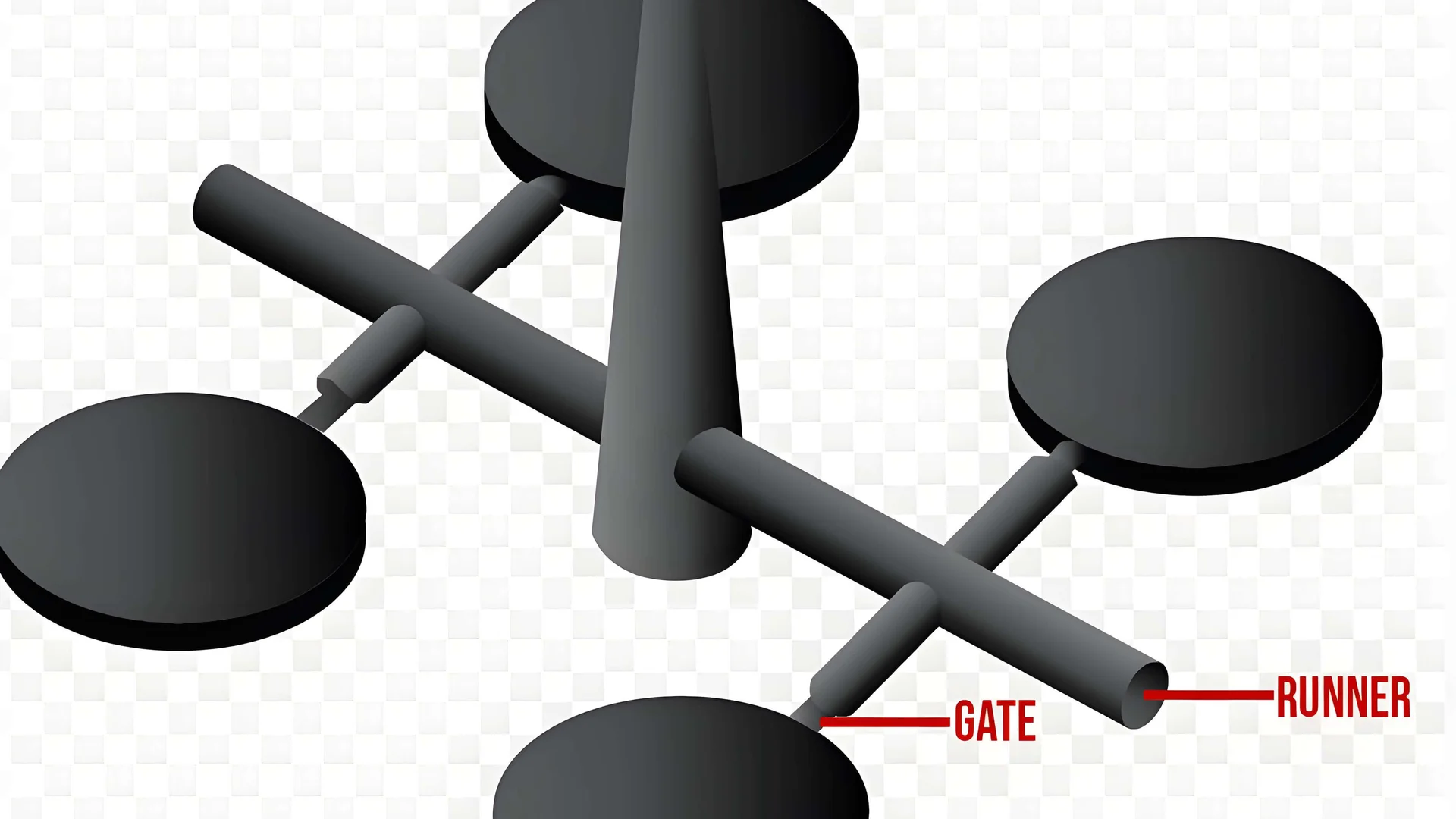

ランナーシステムの設計

ランナー システムは、溶融プラスチックを射出機から金型キャビティに導くために重要です。

| 側面 | 考慮 |

|---|---|

| 形状とサイズの計画 | 円形ランナーは通常、流れ抵抗が少なく、効率が向上します。 |

| バランスの取れたデザイン | 複数キャビティ金型では、バランスを維持することで各キャビティが同時に充填され、生産の一貫性が向上します。 |

冷却システムの設計

効率的な冷却は欠陥を防ぐために重要です。

- パイプライン レイアウトの最適化: MFA は冷却プロセスをシミュレートし、最も必要な場所、特に壁の厚さが異なる部品に冷却チャネルを配置するのに役立ちます。

- 冷却パラメータの調整: さまざまな冷却パラメータを分析することで、効率の向上につながります。たとえば、冷却媒体の流量を増やすと、サイクル時間が大幅に短縮される可能性があります。

金型のパーティング面の設計

パーティング面の設計は、脱型に影響します。

- パーティング位置の決定: MFA により、キャビティ エッジでの溶湯の流れが明らかになり、バリなどの欠陥を回避するための最適なパーティング面の配置がわかります。

- パーティング サーフェス形状の最適化: 複雑な形状では、離型を容易にし、製品の品質を向上させるために特別に設計されたパーティング サーフェスが必要になる場合があります。

潜在的な問題を予測して解決する

モールド フロー解析は、問題を予測して軽減するための事前対応ツールとして機能します。

- 欠陥の防止: ヒケやバリなどの潜在的な問題を予測することで、肉厚の変更やパラメータの保持などの調整を設計中に行うことができます。

- 金型構造の強化: 分析により、金型の特定の領域に高い圧力がかかることが示された場合、その部分を強化することで金型の寿命を延ばし、製品の品質を向上させることができます。

モールド フロー解析を理解することで、Jacky のような設計者は情報に基づいた意思決定を行うことができ、製品の品質と製造効率の両方を向上させることができます。このツールを活用することで、メーカーはプロセスを合理化し、射出成形製品でより良い結果を達成することができます。

モールド フロー解析は、射出成形におけるゲート設計を最適化します。真実

MFA は、最適なゲートの位置とタイプを決定し、均一な流れを確保し、射出成形プロセス中の欠陥を防ぐのに役立ちます。

効率的な生産にはモールド フロー解析は不要です。間違い

この主張とは反対に、MFA は設計の最適化と欠陥の防止に不可欠であり、効果的な製造には不可欠です。

ゲートの設計は金型の効率にどのような影響を与えますか?

小さなデザインの選択が、製造プロセス全体に波のようにどのように広がるかについて考えたことはありますか?ゲート設計は単純な技術ポイントのように見えるかもしれませんが、射出成形のすべてを変えます。この細かい部分は本当に重要です。それは品質と効率の両方に影響します。

ゲートの設計は、均一なメルト フローを確保し、欠陥を減らすことで金型の効率に影響を与えます。ゲートの位置、数量、タイプを最適化することで、メーカーは製品の品質を向上させ、生産プロセスを合理化します。

ゲート設計の簡素化を理解する

私が射出成形を始めたとき、複雑なゲート設計図に戸惑いました。ただし、ゲートの設計は非常に重要です。完璧な成形部品のバックボーンとして機能します。モールドフロー解析が私の秘密道具になりました。溶融物がキャビティ内をどのように移動するかが明らかになるため、スムーズで均一な充填に最適なゲート スポットを選択できます。

たとえば、複雑な内部構造を持つ部品の場合、戦略的な位置にゲートを設定すると、溶融物が最初に複雑な領域に到達し、ショート ショットや空気の閉じ込めなどの欠陥を防ぐことができます。この分析手法2、メーカーにとって状況を一変させる可能性があります。

数量の選択: 複数のゲートの使用

経験を積むにつれて、より大きく複雑な金型を扱うようになりました。これにより私のゲート戦略が変わりました。場合によっては、ゲートが 1 つだけでは不十分な場合があります。モールド フロー解析は、複数のゲートが必要かどうかを判断するのに役立ちます。

実際の例は、大型の車のバンパーの射出です。通常、キャビティ全体に溶融物を均一に分散させるために複数のゲートが必要です。設計3この、生産効率と部品の品質が大幅に向上します。

タイプの選択: 正しいゲートの選択

ゲートの種類がたくさんあると圧倒されてしまうかもしれません。最初はサイドゲートかポイントゲートか潜在ゲートのどれを選ぶかで悩みました。各タイプはメルト フローと成形品の外観に影響を与えます。したがって、賢明に選択することが重要です。

一流のプラスチック部品の場合、潜在的なゲートが驚異的な効果を発揮することがよくあります。目に見える表面の跡を軽減します。小さな選択によって見た目の美しさがどのように向上したかを見るのは素晴らしいことでした。これは思慮深い設計決定の力を示しており、他の設計決定と。

ランナー システム設計: 効率への道

ランナー システムは射出プロセスの効率にとって非常に重要です。優れた設計により、圧力損失が削減され、溶融物が機械からキャビティまでスムーズに流れます。

円形ランナーを選択すると、流動抵抗が低いため、効率が大幅に向上することがわかりました。ランナー形状の簡単な比較は次のとおりです。

| ランナー形状 | 利点 | 短所 |

|---|---|---|

| 円形 | 低い流動抵抗 | より多くの材料が必要になる場合があります |

| 台形 | サイズと流れのバランスが良い | 充填が不均一になる可能性がある |

この種の最適化は、より良いプロセス結果5とより高品質の成形部品につながります。

冷却システム設計: 均一な温度を維持

反りを防ぐには冷却が非常に重要です。優れた冷却システムにより、成形品全体の温度が均一に保たれ、変形が回避されます。

モールド フロー解析を使用して、モールド フロー解析による冷却プロセスをシミュレートしました。より良い冷却が必要なスポットを見つけるのに役立ちました。たとえば、厚い部分の近くに冷却チャネルを配置すると、部品全体の温度を一貫して保つことができます。この冷却の最適化6、最終的に生産効率が向上します。

パーティング面設計: 簡単な脱型

金型のパーティング面の設計も重要です。モールドフロー解析を通じて、バリ欠陥を回避しながら脱型を容易にする最適なパーティング位置を見つけ出しました。

さらに、パーティング面の形状を最適化することで、脱型効率を向上させることができます。メルトフロー予測に基づいた傾斜は、キャビティからの分離を容易にし、脱型プロセス7と製品品質を大幅に向上させました。

問題の予測: 行動を起こす

非常に貴重な教訓は、モールド フロー解析を使用して欠陥が発生する前に予測することでした。ヒケやバリなどの問題を予測できるため、事前にパラメータを調整できます。

さらに、成形中に過剰な圧力が製品の品質に影響を及ぼすことが予測される場合、信頼性のためには金型構造の強化が不可欠となりました。

ゲートの設計は、射出成形におけるメルト フローに直接影響します。真実

ゲートの位置とタイプは、溶融物がキャビティにどのように充填されるかに影響を与え、製品全体の品質に影響を与えます。

より小さな成形品の場合、複数のゲートは必要ありません。間違い

大型または複雑な金型では、均一な充填を確保し、欠陥を回避するために複数のゲートが必要になることがよくあります。

ランナー システムの設計は射出成形にどのような影響を与えますか?

ランナー システム設計の興味深い世界を一緒に探索しましょう。これは、射出成形の効率と製品の品質において重要な役割を果たします。それは単なる技術的な詳細ではありません。それはアートとエンジニアリングが出会うポイントです。

射出成形における適切に設計されたランナー システムは、溶融材料の流れを最適化し、キャビティ充填のバランスをとり、欠陥を防止し、生産効率を向上させることで、製品の品質を大幅に向上させます。

ランナー システム設計の理解

射出成形におけるランナー システムは、溶融物が射出機から金型キャビティに移動するための重要な経路として機能します。この設計は、成形部品の効率、品質、一貫性に直接影響します。

形状とサイズの計画

モールド フロー解析は、ランナーの最適な形状とサイズを決定するために不可欠です。

| ランナー形状 | 流れ抵抗 | 理想的な使用例 |

|---|---|---|

| 円形 | 低い | 一般用途 |

| 台形 | 適度 | 複雑な形状 |

正しいランナー形状を選択することで、メーカーは圧力損失を低減し、スムーズな溶融物の輸送を確保できます。たとえば、円形ランナーを使用すると、流動抵抗が最小限に抑えられ、射出成形プロセスの全体的な効率が向上するため、一般的に好まれます。ランナー形状を分析することで、より多くの洞察が得られます8 。

多数個取り金型のバランスのとれた設計

複数個取りの金型では、バランスの取れたランナー システムを確保することが重要です。

バランスのとれた設計により、各キャビティが同時に均一に充填されるため、成形部品全体の品質の一貫性が向上します。

ランナーのバランスに影響を与える要因:

- 長さ: ランナーの長さを調整すると、充填時間を均等にすることができます。

- 直径: 直径を変更すると、流量の制御に役立ちます。

この例としては、均一な充填を実現するために自動車部品を成形する際にランナー システムのパラメータを調整することが挙げられます。ランナーのバランスをとるための詳細な戦略については、「ランナーのバランスをとるテクニック9」。

冷却システムの統合

効率的なランナー設計では、メルト フローを考慮するだけでなく、冷却システムも効果的に統合します。

- パイプライン レイアウトの最適化: レイアウトでは、さまざまな壁厚にわたって冷却が均等に行われるようにする必要があります。

- 冷却パラメータの調整: 流量や温度などの冷却パラメータの分析は、生産効率の大幅な向上につながります。

たとえば、金型の特定の領域が不均一に冷却されていることが判明した場合、冷却パイプラインのレイアウトを調整して、これらの問題に対処できます。冷却技術10を参照してください。

潜在的な問題の予測と解決

ランナー システムの設計は、射出成形時の欠陥防止にも役立ちます。モールド フロー解析を利用することで、設計者はヒケやバリなどの潜在的な問題を予測できます。

- 欠陥の防止: 欠陥の可能性を早期に特定することで、生産を開始する前に設計パラメータを調整できます。

- 金型構造の強化: 予測分析により、射出プロセス中の圧力に耐えるために追加のサポートが必要な場所を示すことができます。

円形ランナーにより、射出成形における流動抵抗が最小限に抑えられます。真実

円形ランナーを使用すると圧力損失が低減され、射出成形プロセスでの溶融物の輸送がより効率的になります。

バランスの取れたランナー設計により、複数個取りの金型への均一な充填が保証されます。真実

バランスの取れたランナー システムにより、すべてのキャビティを同時に充填できるため、成形部品の一貫性と品質が向上します。

冷却システムの最適化により欠陥を防ぐにはどうすればよいですか?

冷却システムの改善がどのように欠陥の削減に役立つか考えたことはありますか?効果的な冷却が成形品の品質に直結するのは非常に興味深いですね。このトピックについて一緒に調べてみましょう。

射出成形の冷却システムを最適化することで均一な冷却が確保され、反りやヒケなどの欠陥が軽減され、最終的に製品の品質が向上します。

冷却システムの最適化について

冷却システムの最適化は、射出成形部品の品質を維持するために非常に重要です。冷却プロセスの効率を確保することで、メーカーは不均一な冷却や不適切な熱放散によって発生する欠陥を防ぐことができます。

均一な冷却の重要性

均一な冷却プロセスは、成形部品の反りや歪みを回避するのに役立ちます。特定の領域が他の領域よりも早く冷却されると、不均一な収縮が発生し、ヒケや反りなどの欠陥が発生する可能性があります。

たとえば、この研究12 は、最適化された冷却レイアウトがこれらの問題をどのように効果的に軽減できるかを示しています。

最適化のための主要な戦略

- パイプラインのレイアウトの最適化

- モールド フロー解析を利用して冷却パターンを予測すると、効果的な冷却パイプライン レイアウトの設計に役立ちます。

- 冷却チャネルを金型の厚い部分の近くに配置することで、設計者は均一な冷却速度を確保できます。

| パイプラインの位置 | 冷却速度への影響 |

|---|---|

| 厚い壁の近く | より速い冷却 |

| 厚い壁から離れて | 冷却が遅い |

-

冷却パラメータの調整

- 冷却媒体の温度と流量の調整が重要です。

- 流量が高くなると冷却時間が大幅に短縮され、生産性に直接影響します。

例: 最近のプロジェクトでは、流量を 20% 増やすと冷却時間が 15% 短縮され、全体のサイクル時間が改善されました。この最適化手法の詳細については、このリソース13。

-

潜在的な欠陥の予測

- 高度な金型流動解析は、冷却を最適化するだけでなく、設計段階で潜在的な欠陥を予測します。

- さまざまなシナリオをシミュレーションすることで、設計者はバリやヒケなどの問題を発生前に特定し、事前の対策を講じることができます。

冷却におけるゲート設計の役割

ゲート設計の最適化も、冷却システムの効率向上に貢献します。ゲートは、溶融プラスチックが金型にどのように入るかを制御し、充填パターンに影響を与え、それが冷却にも影響します。

- 位置決定: ゲートを正しく配置すると、複雑な形状をより速く充填でき、より均一な冷却が可能になります。

- 数量の決定: 大型部品の場合、一貫した充填と均一な冷却を実現するために複数のゲートが必要になる場合があります。

- タイプの選択: ゲートのタイプ (サイド ゲートやポイント ゲートなど) が異なると、流れと冷却効率にさまざまな影響を与える可能性があります。

ゲートの最適化が冷却性能に与える影響の実例については、この記事14。

結論

徹底した分析と戦略的な設計調整を採用することで、メーカーは冷却システムを最適化し、射出成形部品の欠陥を防ぐことができます。設計パラメータと冷却効果の間の相互作用は、高品質の生産結果を保証する上で重要な役割を果たします。

均一な冷却により、射出成形部品の反りを防止します。真実

反りを防ぎ、均一な収縮と高品質の成形品を確保するには、均一な冷却が不可欠です。

冷却システムを最適化すると、生産サイクル時間が短縮されます。真実

冷却パラメータを調整すると、冷却時間が大幅に短縮され、製造プロセス全体の生産性が向上します。

射出成形でよくある欠陥とは何ですか?また、それらを回避するにはどうすればよいですか?

射出成形の世界をさらに深く探求しました。欠陥は製品の品質にとって重大な問題であることがすぐにわかりました。一般的な問題についての私の考えは次のとおりです。それらを回避して時間を節約する方法を学びましょう。これらの問題を回避することは、フラストレーションを軽減するのに非常に役立ちます。

一般的な射出成形の欠陥には、ショート ショット、ヒケ、バリ、反り、キャビテーションなどがあります。ゲート設計の最適化、冷却システムの調整、金型流動解析の実施、金型の徹底的な検査により、こうした問題を回避できます。

射出成形における一般的な欠陥

射出成形は魅力的なプロセスです。スキルと精度が必要です。小さなエラーが大きな問題につながる可能性があります。これらの問題は製品の品質に影響を与えます。欠陥を理解することは、間違いから学ぶのに役立ちます。

1. ショートショット

ショート ショットは、溶融プラスチックが金型のキャビティ全体を満たさない場合に発生し、部品が不完全になります。これは、不十分な射出圧力または不適切なゲート設計が原因で発生する可能性があります。ショートショットを避けるには:

- ゲート設計の最適化: 金型の流れを分析することで、最適なゲート位置が判明しました。適切に配置すると、まず溶融物が複雑な領域に到達します。

- モールド フロー解析: 解析の実行が私の戦略になりました。最適なゲートのタイプと数が見つかり、金型全体に均一な充填が保証されました。

| ソリューション | 説明 |

|---|---|

| ゲートの位置決め | 流れを分析して最適なゲート位置を見つけます。 |

| 複数のゲートを使用する | 大きな部品の場合は、流れを強化するために追加のゲートを検討してください。 |

2. ヒケ

ヒケとは、不均一な冷却と収縮によって成形品の表面に発生する凹みです。それらは次の方法で回避できます。

- 冷却システムの設計: パイプラインのレイアウトを改善することで均一な冷却を実現し、冷却パイプを厚い部分の近くに配置して温度差のバランスをとりました。

- パラメータ調整: 冷却流量と温度の変更が重要でした。冷却効率の研究に基づいて、より高い流量により冷却が高速化されました15 。

3. フラッシュ

バリは、金型のパーティング ラインに現れる不要な余分な材料で、多くの場合、過剰な射出圧力や金型の位置合わせ不良によって発生します。フラッシュを防ぐには:

- 金型のパーティング面の設計: 金型流動解析によって判明した適切なパーティング面の位置により、バリが低減され、スムーズな離型が保証されます。

| 予防戦略 | 説明 |

|---|---|

| パーティング位置の最適化 | 解析結果を利用して、離型しやすいパーティング面を設定します。 |

| 定期メンテナンス | 金型が正しく調整され、定期的にメンテナンスされていることを確認してください。 |

4. ワーピング

反りは、成形部品が不均一に冷却されるときに変形すると発生し、部品がアセンブリに正しく取り付けられなくなります。反りを軽減するには:

- バランスのとれたランナー システム: バランスのとれたランナー システムは不可欠でした。モールド フロー解析により、すべてのキャビティが均一に充填されるようになりました。

- 冷却パラメータの調整: 均一な冷却を実現するために、シミュレーション データを使用してパラメータを調整しました。

5. キャビテーション

キャビテーションとは、射出プロセス中に閉じ込められた空気またはガスによって発生する空隙を指します。これは次の方法で回避できます。

- 欠陥防止戦略: 初期の金型流動解析により、潜在的なキャビテーション問題が発生する前に予測され、それに応じて設計変更が可能になりました。

- 肉厚の最適化: 解析結果を使用して肉厚を調整することで、均一な溶融分布が実現しました。

射出成形におけるこれらの欠陥を調査することで、製品の品質と効率が向上しました。あらゆる挑戦が貴重な教訓を与えてくれました。

射出圧力が不十分なためにショートショットが発生する可能性があります。真実

不十分な射出圧力は、射出成形におけるショートショットの一般的な原因であり、不完全な部品につながります。

反りは、成形部品が均一に冷却されることによって発生します。間違い

反りは均一な冷却ではなく不均一な冷却によって発生し、アセンブリ内の部品のフィットに影響を与えます。

ソフトウェア ツールはモールド フロー解析の精度を実際にどのように向上させることができるのでしょうか?

モールドフロー解析の背後にある魔法について考えたことがありますか?ソフトウェア ツールは、この重要なプロセスがどの程度正確に機能するかを変化させています。これらのツールは、おそらく設計をよりスマートかつ効率的にするのに役立ちます。デザインは本当に進化しています。

ソフトウェア ツールは、現実的なシミュレーション、詳細な視覚化、予測分析を通じてモールド フロー解析の精度を向上させ、より適切な設計決定、欠陥の削減、生産効率の向上を可能にします。

モールドフロー解析を理解する

モールド フロー解析 (MFA) は、溶融プラスチックが金型にどのように流れるかをシミュレーションする射出成形プロセスの重要なステップです。ソフトウェア ツールは高度なシミュレーションを提供することでこの分析を強化し、設計者が実際の生産前に潜在的な問題を視覚化できるようにします。

MFA の精度が向上したのは、次のようないくつかの要因によるものと考えられます。

-

現実的なシミュレーション環境

最新のソフトウェア ツールは、現実世界の状況を模倣した現実的なシミュレーション環境を提供します。これには、温度変化、圧力変化、材料特性が含まれます。- 例: かつて、私はソフトウェアを使用して、温度変化が難しい部品の溶融物の厚さにどのような影響を与えるかを確認しました。それは目を見張るものでした。小さな変更でも流れが変わる可能性があります。

-

詳細な視覚化

高度な視覚化技術により、ユーザーは流路、充填時間、冷却効果をリアルタイムで確認できます。これは、ボトルネックを特定し、設計を効果的に最適化するのに役立ちます。- 例: プロジェクト中に、エア トラップが形成される可能性のある場所を視覚的に検出でき、物理モデルを作成する前にゲートの設計を変更できるようになりました。時間とリソースを節約できました。

ソフトウェアツールの主な機能

| 特徴 | 利点 |

|---|---|

| ゲート設計の最適化 | 最適なゲートの位置とタイプを決定するのに役立ちます |

| ランナーシステムの設計 | 複数のキャビティにわたるバランスの取れた流れを確保 |

| 冷却システムの設計 | 冷却効率を最適化して反りを防止 |

| 予測分析 | 潜在的な欠陥を発生前に特定します |

ゲート設計の最適化

ソフトウェア ツールは、次の 3 つの重要な方法でゲート設計を最適化するのに役立ちます。

- 位置決定: 正確なシミュレーションにより、均一な充填を保証し、ショート ショットなどの欠陥を減らすための最適なゲート位置が示されます。複雑な部品の場合、ソフトウェアが最適なゲート スポットを特定するため、溶融物はあらゆる場所に効率的に到達します。

- 数量の決定: 解析結果により、自動車のバンパーなどの大型部品に複数のゲートが必要かどうかがわかり、不均衡な領域がなく溶融物が均一に充填されることが保証されます。

- タイプの選択: ゲートが異なると、メルト フローと成形品の外観に独自の効果が生じます。ソフトウェアは、設計仕様と材料特性に基づいて適切なゲート タイプの選択を支援します。

ランナーシステムの設計

効果的なランナー システムは、メルトがすべてのキャビティに均一に到達するために非常に重要です。

- 形状とサイズの計画: ソフトウェアを使用して流動抵抗を調査し、最適なランナーの形状とサイズを選択しました。多くの場合、円形ランナーは台形ランナーに比べて抵抗が少なくなります。

- バランスのとれた設計: 多数個取り金型では、バランスを達成することが不可欠です。ソフトウェアは、さまざまなランナー設定がキャビティ全体の充填時間にどのように影響するかを明らかにし、一貫性を維持するための調整を可能にします。

冷却システムの設計

欠陥を最小限に抑えるには、適切な冷却が不可欠です。

- パイプライン レイアウトの最適化: 冷却シミュレーションにより、不均一な冷却リスクのある領域が示されます。これにより、厚い部分の近くなど、冷却チャネルを戦略的に配置して反りを防ぐことができます。

- 冷却パラメータの調整: これらのツールはさまざまな冷却設定をテストし、冷却時間を短縮するための最適な流量と温度を見つけることができます。

潜在的な問題の予測と解決

ソフトウェア ツールは問題の予測に優れています。

- 欠陥の防止: モールド フロー解析では、ヒケやバリなどの欠陥が予測されることがよくあります。予測結果に基づいて肉厚を調整することで、最終製品の品質を向上させることができます。

- 金型構造の強化: シミュレーションで圧力による弱点が見つかった場合は、それに応じて金型構造を変更して強度を確保し、耐久性を確保します。

これらのソフトウェア機能が具体的なメリットにどのように変換されるかを理解することで、Jacky のような専門家の設計プロセスを大幅に向上させることができ、製品が美的基準を満たすだけでなく、量産効率も最適化されるようになります。

さらに読む

モールド フロー解析ソフトウェア オプションの詳細については、次のリソースを確認してください。

ソフトウェア ツールにより、モールド フロー解析の精度が大幅に向上します。真実

ソフトウェア ツールによる高度なシミュレーションと視覚化により、より正確な金型流動解析が可能になり、欠陥が減少し、生産効率が向上します。

モールド フロー解析ではソフトウェアを必要とせずに正確な結果が得られます。間違い

この主張に反して、ソフトウェアは、金型流動解析における現実的なシミュレーションと詳細な洞察を実現し、最適な設計決定を確実に行うために不可欠です。

結論

モールド フロー解析は、ゲートの配置、ランナー システム、冷却チャネルをガイドすることで射出成形金型の設計を最適化し、生産効率と製品の品質を大幅に向上させます。

-

このリンクでは、モールド フロー解析の方法論と設計プロセスの利点についてのより深い洞察が得られます。 ↩

-

金型効率を向上させるためのゲート設計の最適化に関するより深い洞察については、このリンクを参照してください。 ↩

-

さまざまなタイプのゲートと、それらが金型効率に与える具体的な影響について学びます。 ↩

-

ランナー システムの設計を理解することは、金型の効率を効果的に高めるのに役立ちます。 ↩

-

冷却システムが金型の効率にどのような影響を与えるか、また冷却システムを最適化する方法をご覧ください。 ↩

-

離型時の欠陥を防ぐための効果的な分割面設計の戦略を見つけてください。 ↩

-

成形中の潜在的な問題を予測し、それらに早期に対処する方法について洞察を得ることができます。 ↩

-

射出成形プロセスを強化できる主要なランナー設計原則について学びます。 ↩

-

複数個取り金型のランナー システムのバランスをとるための効果的な手法を発見します。 ↩

-

効率を高めるためにランナー設計内の冷却システムを最適化する方法をご覧ください。 ↩

-

効果的なランナー システム戦略を通じて欠陥を防ぐ方法を理解します。 ↩

-

このリンクをクリックすると、製品の品質を向上させる高度な冷却技術についてのより深い洞察が得られます。 ↩

-

最適な結果を得るために冷却パラメータを調整するための効果的な戦略については、このリンクを参照してください。 ↩

-

このリンクでは、ゲート設計とその冷却効率への影響に関する実践的なケーススタディを提供します。 ↩

-

射出成形の欠陥を防ぐのに役立つ効果的な金型設計戦略について学びます。 ↩

-

モールド フロー解析機能を強化し、精度を大幅に向上させるトップ ソフトウェア オプションを検討してください。 ↩

-

モールド フロー解析によって射出成形の欠陥を防止し、製品設計を最適化する方法を学びましょう。 ↩

-

効果的なシミュレーションを通じて、成形部品の品質を向上させる冷却システム設計の重要な役割を理解します。 ↩