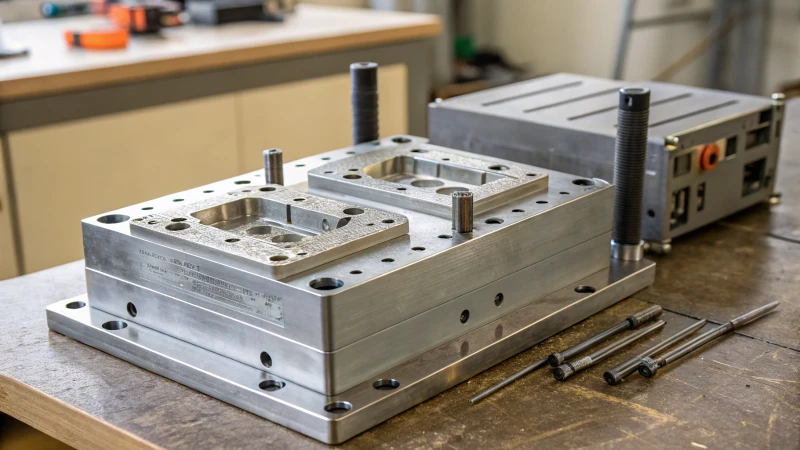

金型作成に適切な材料を選択するのは難しいように思えますが、プロジェクトを成功させるための重要なステップです。一緒に選択肢を考えてみましょう!

金型に最適な材質には、カーボン、合金、高速度鋼、鋳鉄、非鉄金属、超硬合金、複合材料などがあります。適切な材料の選択は、金型の複雑さと負荷要件によって異なります。

初めての金型プロジェクトを覚えています。選択肢の多さに圧倒されました!さまざまな素材が独特の品質を提供します。これらの特質は、デザインに役立つこともあれば、害を及ぼすこともあります。たとえば、炭素工具鋼はより単純な金型に適しています。ただし、精度に問題が生じます。アルミニウムも別の選択肢です。軽くて涼しい感じがします。それにしても強度が足りない。これらの教材について学んだことで、私のアプローチが変わりました。私の創造性が開花しました。その過程が楽しくなりました。やりがいのあるものになりました。

スチールは金型製造材料として最もよく選ばれます。真実

炭素および合金タイプを含む鋼は、金型用途での強度と耐久性の点で好まれています。

非鉄金属は金型には不向きです。間違い

この主張とは反対に、非鉄金属は特定の金型用途に効果的である可能性があります。

金型用炭素工具鋼の特性は何ですか?

私は金型製作の世界でデザイナーとして働いています。私は炭素工具鋼の特性を非常に重視しています。これらの材料は単なる鋼ではありません。それらは私のプロジェクトの基盤として機能します。それらの興味深い機能について説明しましょう。

金型の製造に不可欠な炭素工具鋼には、高炭素、低合金、高合金、熱間加工用ダイス鋼が含まれます。各タイプは、特定の用途に適した独自の特性を提供し、製造プロセスにおける重要性と制限を強調しています。

金型製造用炭素工具鋼を理解する

炭素工具鋼は、さまざまな用途に対応できる独特の特性を備えているため、金型の作成に重要です。これらは、高炭素、低合金、高合金、熱間ダイス鋼などのカテゴリに分類されます。それぞれには製造における特定の用途と制限があり、プロジェクトの成功に大きな影響を与えます。

低炭素鋼は優しい巨人を思い出させます。延性は優れていますが、硬度は低くなります。一方、高炭素鋼はタフな戦士に似ており、硬くて弾力性がありますが、柔軟性に劣ります。デザイン上の課題を反映した微妙なバランスです。

炭素工具鋼の種類

-

高炭素工具鋼

- 例: T7A – T12A

- 特徴:焼入れ後は非常に硬い。大きな負荷のない単純な金型に最適です。

- 用途: 小型のプレス金型によく使用します。薄い金属シートに最適です。

- 制限事項: 一日中疲れた後の私のように、硬化性が低く、焼入れ変形が大きいため、扱いが難しい場合があります。

-

低合金工具鋼

- 例: CrWMn、9Mn2V

- 特長:合金成分の含有により、焼入性、耐摩耗性が良好。

- 用途:寸法が安定しているため、冷間プレス金型や押出金型に最適です。

-

高合金工具鋼(ハイス鋼)

- 例: W18Cr4V、W6Mo5Cr4V2

- 特徴: 高い硬度と耐摩耗性。複雑な金型や強い衝撃に最適です。

- 用途: ガラス繊維などの硬質フィラーを含むプラスチックを扱う場合にこれらを選択します。

-

熱間ダイス鋼

- 例: 5CrNiMo、5CrMnMo

- 特徴: 高温で優れた性能を発揮します。熱疲労に強い。

- 用途:アルミダイカスト金型に不可欠。高圧や熱にもよく耐えます。

金型用炭素工具鋼比較表

| 鋼の種類 | 例 | 硬度レベル | アプリケーション | 制限事項 |

|---|---|---|---|---|

| 高炭素工具鋼 | T7A – T12A | 高い | 簡易金型、スタンピング金型 | 焼入性が悪く、変形が大きい |

| 低合金工具鋼 | CrWMn、9Mn2V | 中~高 | コールドスタンピング、高精度金型 | 適度な耐摩耗性 |

| 高合金工具鋼 | W18Cr4V | 非常に高い | 高速ツール、複雑な金型 | 高い |

| 熱間ダイス鋼 | 5CrNiMo | 高い | ダイカスト金型;高温に耐える | 数量限定 |

炭素工具鋼を選択する際の重要な考慮事項

金型製作に適切な炭素工具鋼を選択する際には、次のような要素を考慮してください。

- 荷重要件: 金型の荷重を知ることが重要です。圧力に耐えられる鋼材を選ぶのに役立ちます。

- 金型設計の複雑さ: 複雑な設計では、最高のパフォーマンスを得るためにより多くの合金が必要になることがよくあります。設計は、あらゆる細部が重要な傑作を作成するようなものです。

- 耐熱性: 高温の場合は、優れた熱疲労耐性を備えた熱間ダイス鋼を信頼します。真の主力製品です。

金型材料とそのさまざまな業界での応用について詳しくは、材料特性1 、金型製造プロセス2。

高炭素工具鋼は単純な金型にのみ適しています。真実

T7A ~ T12A などの高炭素工具鋼は、単純な金型用に設計されており、高い硬度を備えていますが、焼入性は限られています。

低合金工具鋼は耐摩耗性に劣ります。間違い

低合金工具鋼は合金元素により耐摩耗性が向上し、コールドスタンピング金型に適しています。

合金元素はどのようにして金型鋼の性能を向上させるのでしょうか?

合金要素がどのようにして金型鋼を優れたものから並外れたものに変えるのか疑問に思ったことはありますか?金型鋼の興味深い世界への私の旅と、これらの要素が実際にすべてをどのように変えるかについてお話したいと思います。

合金元素は硬度、靱性、耐摩耗性、熱安定性を高めることで金型鋼を強化し、複雑な金型が高応力用途に効果的に耐えられるようにします。

合金元素の理解

私は金型鋼を調査し、隠れたチャンピオンとして合金元素を発見しました。これらの元素は卑金属を結合し、硬度、靱性、耐摩耗性、機械加工性などの機能を絶えず向上させます。普通の鋼を特別なものに変えます。

低合金工具鋼を見てください。クロムとマンガンを加えたことで、私の理解は変わりました。これらの元素により、焼入性と靭性が大幅に向上します。これにより、高い操作ストレスに耐える複雑な形状の金型を作成できます。新製品の詳細な設計を行うプロジェクトに取り組んでいたときのことを思い出します。これらの改善により、予想を超える精度を達成することができました。

金型鋼の種類とその合金元素

| 金型鋼の種類 | 一般的な合金元素 | 主要なプロパティの強化 |

|---|---|---|

| 炭素工具鋼 | 炭素 | 焼入れ後の硬度が高い |

| 低合金工具鋼 | クロム、マンガン | 焼入性、靭性の向上 |

| 高合金工具鋼 | タングステン、モリブデン | 高硬度、耐摩耗性 |

| 熱間ダイス鋼 | ニッケル、モリブデン | 高温下での高い強度と靭性 |

| プラスチック金型用鋼 | ニッケル、クロム | 加工性能が良く、変形が少ない |

| ダクタイル鋳鉄 | シリコン | 靭性と強度の向上 |

W18Cr4Vなどの高速度鋼を研究し、タングステンに驚きました。赤の硬度が本当に向上します。この機能は、プラスチック射出成形におけるガラス繊維などの高速切断や研磨材に直面する金型にとって非常に有益です。これは、特定のタスクに適切な鋼材を選択するために必要な慎重な計画を強調しています。

性能における合金元素の役割

-

硬度: 私の最初の教訓は、金型鋼の硬度を高める合金元素の力についてでした。バナジウムを添加すると微細な炭化物が形成され、優れた硬度と耐摩耗性が得られます。成功するには特定の硬度を達成することが重要だったプロジェクトを覚えています。

-

靭性: 衝撃荷重にさらされる金型鋼にとって、靭性は極めて重要です。ニッケルは靭性を向上させ、応力下での亀裂を防ぐという点で際立っています。この知識を耐久性を目指した設計の話に応用したことを思い出します。

-

焼入性: 焼入性について学ぶことは、目を見張るものがありました。クロムはこの特性を改善し、鋼が焼き入れ中に所望の硬度を達成できるようにします。これは、私が頻繁に扱う複雑な形状に有益です。

-

耐摩耗性: モリブデンを添加すると、製造時に研磨材に面する金型の耐摩耗性が大幅に向上します。

-

熱安定性: さまざまな温度での一貫性が重要です。合金元素のおかげで、熱安定性が向上し、熱による変形を防ぐことができます。これは私がよく考えることです。

これらの改善により、設計者は用途に最適な鋼材を選択できるようになり、寿命と信頼性が保証されます。

製品設計者にとっての実際的な意味

製品設計者として、合金元素の特有の利点を理解することで、金型材料を選択するプロセスが変わりました。たとえば、精度と耐久性の両方が要求される家庭用電化製品の設計では、特定の元素を含む高合金または低合金工具鋼の方が、単純な炭素鋼よりも優れた結果が得られることがよくあります。

金型鋼の特性3または合金元素の影響4に関するリソースを検討してください。これらの洞察は、デザインを改善し、生産プロセスを最適化するのに非常に役立ちました。

合金元素により、金型鋼の靭性と硬度が向上します。真実

合金元素を添加すると、高応力用途で使用される金型鋼にとって重要な靭性と硬度が向上し、動作中の破損を防ぎます。

ハイス鋼は高温でも硬度を維持します。真実

W18Cr4V のような高速度鋼は、加熱下でも硬度を維持するため、要求の厳しい条件での高速切削工具や金型に最適です。

金型製作において非鉄金属はどのような役割を果たしますか?

私たちが選択する材料が金型作成の効率とパフォーマンスにどのような影響を与えるか考えたことがありますか?非鉄金属の興味深い役割を掘り下げて、非鉄金属がどのように私たちのプロジェクトに注目に値する痕跡を残しているかを発見しましょう。非鉄金属は本当に重要です。

銅やアルミニウムなどの非鉄金属は、錆びず、軽量であるため、金型の製造において極めて重要であり、金型の効率と工場全体のパフォーマンスを向上させます。

金型製作における非鉄金属の重要性

非鉄金属は、その特殊な特性により、金型の製造において重要な役割を果たします。鉄金属のような鉄は含まれていません。非鉄金属は錆びにくい、軽い、電気をよく通すなどの利点があります。

1. 銅合金

ベリリウムブロンズは私がとても好きな素材の 1 つです。強いだけでなく熱伝導率も驚異的です。私はかつて、射出成形中に急速に冷却される金型を必要とするプロジェクトに取り組んだことがあります。ベリリウム ブロンズ インサートは、高温のプラスチックから熱を効率的に除去し、各サイクルの時間を大幅に短縮します。この合金の柔軟性は、弾性リセット機構が必要な部品に非常に役立ちます。

2. アルミニウム合金

アルミニウム合金は状況を変えます。軽量で熱伝導性に優れているため、頻繁に扱ったり移動したりする金型に最適です。軽量化に最適です。

| タイプ | 主な特長 | アプリケーション |

|---|---|---|

| 鋳造アルミニウム | 低密度、良好な熱伝導性 | 補助構造部品 |

| アルミニウム合金 | 軽量で加工が容易 | 負荷要件が低い金型 |

ただし、これらの合金は強度が低いため、それほど要求の厳しい用途には最適です。

3. 超硬合金

炭化タングステンのような硬質合金は、金型製造のスーパーヒーローです。これらは摩耗に強く、非常に硬いため、非常に精密な金型や高速スタンピング作業には不可欠です。私はパンチなどの重要な部品に硬質合金を使用しています。これにより金型の寿命が本当に延びます。

金型製作における複合材料

金型製作における複合材料の登場には興奮しています。ガラス繊維強化プラスチック (GFRP) や炭素繊維強化プラスチック (CFRP) などの強化プラスチックは、軽量でありながら強力なソリューションとして私の第一の選択肢となっています。

| 材質の種類 | 利点 | 典型的な使用例 |

|---|---|---|

| GFRP | 高耐食性、軽量 | 小型射出成形金型の試作品 |

| CFRP | 優れた強度対重量比 | 迅速な金型製造 |

これらの材料はプロトタイピングを大幅にスピードアップし、金型の開発時間を大幅に短縮します。

金型製作における非鉄金属の応用

用途をさらに詳しく調べてみると、金型製造のいたるところに非鉄金属が使用されていることがわかりました。

- 射出成形金型:インサートに銅合金を使用すると、冷却効率が向上します。私は多くのプロジェクトでこの成功を見てきました。

- ダイカスト金型:アルミニウム合金は、機能を維持しながら軽量なデザインを実現します。これは効率が必要な場合に非常に重要です。

- 精密金型:超硬合金は高応力下でも強度を発揮します。金型が時間をかけて完璧に機能するのを見るのは本当に満足です。

非鉄金属の役割に関する結論

非鉄金属の特徴を知ったことで私の仕事は変わりました。金型の性能を向上させるだけでなく、製造効率も向上します。合金5または複合材料6について、ぜひ学んでください。適切な素材を選択することで、デザインを新たな高みに引き上げることができます。

非鉄金属は製造における金型の性能を向上させます。真実

非鉄金属は、その独特の特性により金型の効率と性能を向上させ、さまざまな製造用途に不可欠なものとなっています。

アルミニウム合金は、入手可能な非鉄金属の中で最も強いです。間違い

アルミニウム合金は軽量ですが、一般に硬質合金や銅合金などの他の非鉄オプションと比較して強度が低くなります。

高精度の金型にとって超硬合金はなぜそれほど重要なのでしょうか?

高精度の金型にとって超硬合金がなぜそれほど重要なのか考えたことはありますか?超硬合金は製造業の世界では不可欠です。彼らは業界の形成に本当に貢献しています。

超硬合金は、その優れた硬度、耐摩耗性、熱安定性により、高精度の金型に不可欠です。これらの特性により金型の性能と寿命が向上し、要求の厳しい製造プロセスには不可欠なものとなっています。

超硬合金を理解する

金型業界では、超硬合金は驚くべき特性を示します。炭化タングステンや炭化チタンなどの強力な化合物で構成されており、高精度の金型において重要な役割を果たします。これらの機能は、金型の寿命を延ばすだけでなく、多くの用途のパフォーマンスを向上させます。

超硬合金の重要な特性には次のようなものがあります。

- 高硬度:厳しい条件下でも金型の形状と精度を維持できます。これが硬さの強さです。信頼できる友人のように、決して期待を裏切りません。

- 優れた耐摩耗性: 硬質合金は、金型内の材料からの摩耗に対抗します。これにより、金型の寿命が延び、ダウンタイムが短縮されます。

- 高い赤色硬度: これらの合金は高温でも強度を保ちます。そのため、プレッシャーの下で作業するエキスパートと同様に、迅速かつ正確なタスクに最適です。

- 化学的安定性: 超硬合金は、さまざまな化学物質にさらされても優れた性能を発揮し、製造中の金型の完全性を維持します。

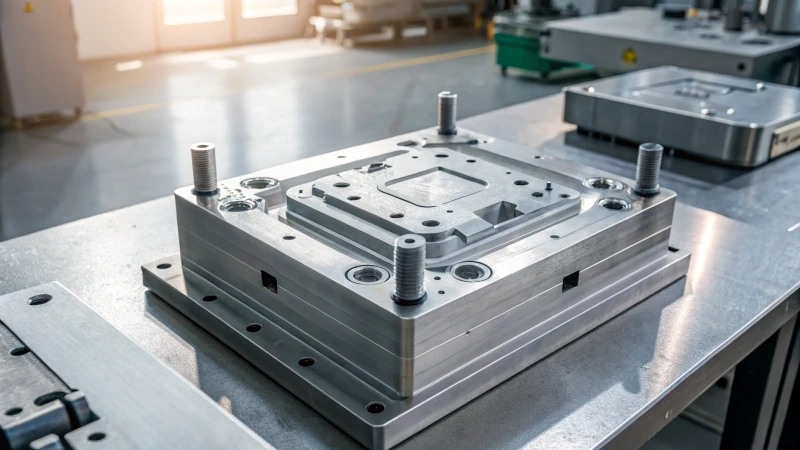

高精度金型への応用

超硬合金は複雑な成形品に不可欠です。高精度金型の必須部品として重要です。彼らのアプリケーションの内訳は次のとおりです。

| 成分 | 関数 | 使用素材 |

|---|---|---|

| パンチ | 高圧下で材料を成形するスタンピング作業に使用されます。 | 炭化タングステン |

| 凹型 | 成形品の複雑なデザインや形状を実現するために不可欠です。 | 炭化チタン |

| インサート | 熱伝導率を向上させ、射出成形時の冷却を強化します。 | ベリリウムブロンズ |

超精密金型では、超硬合金は、電子部品に必要な厳しい製品基準を満たすのに役立ちます。製品の品質を向上させ、無駄を削減します。

超硬合金の使用における課題

超硬合金を使用すると、次のような課題が生じます。

- 脆性: 非常に硬いため、応力がかかると亀裂が生じる可能性があります。どんなに強い者にも限界がある。

- 難しい加工: これらの合金の機械加工には特別な技術と工具が必要であり、多くの場合、生産コストが上昇します。それは、困難な道を通る道を見つけるのと似ています。適切なツールが必要です。

- コスト: 超硬合金の価格は他の材料よりも高いことが多く、製造プロジェクトのコストを計画する際に不安になることがあります。

超硬合金の役割に関する結論

金型設計者として、高精度な金型の材料選択には熟慮が必要です。超硬合金には大きな利点がありますが、その課題も考慮する必要があります。これらの要因を理解することは、コストを管理しながらパフォーマンスの向上を目指す私たちのような専門家にとって重要です。材料の選択の詳細については、高度な材料7 。

硬質合金により金型の耐久性と精度が向上します。真実

高硬度、耐摩耗性などの超硬合金特有の特性により、高精度金型の耐久性と精度が大幅に向上します。

超硬合金は他の材料に比べて安価です。間違い

超硬合金はその利点にもかかわらず、一般に代替材料よりも高価であり、製造予算に影響を与えます。

複合材料はどのようにして金型の効率を向上させることができるのでしょうか?

複合材料が金型製造をどのように変革するか考えたことはありますか?私は持っている!複合材は新たな効率と性能レベルをもたらします。これらの材料は予期せぬ方法でプロセスを改善します。

複合材料は、軽量、高強度、優れた熱特性により金型の効率を高め、生産の高速化と取り扱いの容易化を可能にし、最新の金型設計とプロセスに最適です。

金型製造における複合材料を理解する

複合材料は金型製造を真に変革します。耐久性、軽量化、高温への耐久性を見事に組み合わせています。従来のオプションとは異なります。

強化プラスチックの金型素材ってすごいですね。ガラス繊維強化プラスチック (GFRP) と炭素繊維強化プラスチック (CFRP) は、素晴らしい選択肢として機能します。私が小さな射出成形金型のプロトタイプに取り組んでいたとき、これらの複合材料を使用することですべてが変わりました。金型は軽量化され、より弾力性が増しました。プロジェクトは以前よりも早く完了しました。

複合材料は加工や修正が容易です。素早い設計変更が必要になったときのことを覚えています。柔軟な素材のおかげで窮地は救われました。この柔軟性は、Jacky のようなデザイナーにとって不可欠です。金型は見栄えが良いだけでなく、大規模生産において適切に機能する必要があります。

複合材料の利点

軽量

複合材料により金型の重量が軽減されます。取り扱いや持ち運びがはるかに簡単です。もう持ち上げるのに苦労する必要はありません。

高い比強度

優れた強度重量比を実現します。余分な負担をかけずに複雑な形状をデザインできます。

耐食性

複合材料は化学的攻撃に耐えます。過酷な生産環境に最適です。関係者にとっては本当に安心です!

複合材料の応用

さまざまな金型で複合材がどのように機能するかを見てきました。

射出成形金型: 大量生産では、複合材は冷却時間を短縮します。厳しい締め切りでは一秒一秒が勝負です。

セラミックベースの複合材料: これらは、セラミック射出成形などの高温作業に適しています。炭化ケイ素繊維強化セラミックス (SiC/SiC) は、非常に厳しい条件下でも耐えられます。彼らが過酷な環境にどのように耐えているのかに驚かされます。

急速な加熱と冷却が必要なタスクでは、複合材料によってサイクル時間が短縮されます。例えば、金型インサートに使用されるベリリウム青銅は放熱性に優れています。熱伝導率が高いので効率が良くなります!

複合材料による金型効率の未来

製造業の将来を考えると、複合材料が果たす役割はさらに大きくなるでしょう。軽量な性質と優れた性能により、エネルギーコストと排出量が削減されます。これは環境と経済の両方にメリットをもたらします。

要約すると、複合材がどのように金型効率を向上させるかを理解することは、メーカーやエンジニアにとって非常に重要です。特定の用途やメリットについて知りたいですか?高度な複合技術を探索します。これらの革新的な素材を一緒に受け入れましょう!

金型製造における複合材料を理解する

複合材料は金型製造において縁の下の力持ちです。彼らの可能性に本当に興奮しています。初めてこれらの素材について知ったとき、私は驚きました。これらは、軽さ、驚異的な強度、驚くべき耐熱性のユニークな組み合わせを提供します。伝統的な素材は、この組み合わせに対抗するのに非常に苦労しています。この組み合わせは、より迅速な生産サイクルの実現に役立ちます。おそらく、私のようなデザイナーの仕事が楽になるでしょう。

複合材料の利点

- 軽量: 複合材料により金型の全体重量が軽減され、取り扱いや輸送が容易になります。

- 高比強度: 従来の材料と比較して強度重量比が高く、重量を追加することなくより複雑な形状の設計が可能になります。

- 耐食性: 複合材料は化学的攻撃に耐性があり、金型が過酷な材料や条件にさらされる可能性がある環境で特に有益です。

| 財産 | 複合材料 | 伝統的な素材 |

|---|---|---|

| 重さ | 軽量 | より重い |

| 強さ | 高比強度 | 変数 |

| 耐食性 | 素晴らしい | 限定 |

| 処理の柔軟性 | 高い | 中程度から低程度 |

複合材料の応用

複合材料はさまざまなタイプの金型に応用されています。

- 射出成形金型: 特に、迅速なサイクルタイムが重要な大量生産において、複合材料はその熱伝導特性により冷却時間を短縮することで効率を向上させることができます。

- セラミックベースの複合材料: 炭化ケイ素繊維強化セラミック (SiC/SiC) は、セラミック射出成形などの高温用途に適しています。極端な条件下でも完全性を維持し、摩耗や化学浸食に効果的に耐えます。

急速な加熱と冷却のサイクルが必要な用途では、複合材料の熱特性によりサイクル時間が改善され、生産性が向上します。たとえば、ベリリウムブロンズは、熱伝導率が高いため、熱放散が重要な金型インサートに使用されています。

複合材料による金型効率の未来

産業がより持続可能な実践に向けて進化するにつれて、金型製造における複合材料の役割は拡大する可能性があります。その軽量性と優れた性能特性は、製造時のエネルギーコストの削減だけでなく、輸送や取り扱い時の排出量の削減にも貢献します。

結論として、複合材料がどのように金型効率を向上させることができるかを理解することは、製造およびエンジニアリングの専門家にとって非常に重要です。金型設計における複合材の特定の用途や利点についてさらに洞察するには、高度な複合材技術8や金型効率の改善に関するケーススタディ9 。

複合材料は従来の金型材料よりも重いです。間違い

この主張は誤りです。複合材料は軽量なので、金型の取り扱いが容易になります。

複合材料は熱伝導率が高いため、金型の冷却時間が短縮されます。真実

この主張は真実です。複合材は冷却効率を高め、生産サイクルの改善につながります。

金型材料を選択する際に考慮すべき要素は何ですか?

適切な金型材料を選択することで、製造は大きく変わります。メーカーは効率性以上のものに重点を置いています。彼らは耐久性のある製品を作ることを目指しています。私の経験から得た知識を共有することが役に立つかもしれません。

金型材料を選択する際には、強度、靱性、コスト、生産量、仕上げ、公差、環境要因、製造の容易さを考慮してください。これらの側面は金型の性能と寿命に影響を与えるためです。

金型材料の役割を理解する

私が初めて製品設計を始めたとき、適切な金型材料を選択することは単なる技術的な決定ではないことがすぐにわかりました。まるでレシピの材料を選ぶような感覚でした。それぞれの要素は、最終的な料理、つまり製品がどれだけ成功するかに大きな役割を果たします。私が長年にわたって学んだことは次のとおりです。

1. 機械的性質

強度、硬度、靱性は、材料が成形時の応力にどの程度耐えられるかを決定する基本的な機械的性質です。たとえば、プラスチック射出成形とガラス繊維フィラーに関するあるプロジェクトでは、W18Cr4V などの高速度鋼について学びました。耐摩耗性が優れているため、うまく機能しました。

| 財産 | 材質の種類 | 例 | 応用 |

|---|---|---|---|

| 硬度 | 高合金工具鋼 | W6Mo5Cr4V2 | 複雑な金型 |

| 靭性 | ダクタイル鋳鉄 | QT500-7 | 衝撃荷重型 |

| 熱抵抗 | 熱間ダイス鋼 | 5CrNiMo | ダイカスト金型 |

材料強度の考慮事項における機械的特性について詳しくは、 10 を。

2. コストに関する考慮事項

予算を管理するとき、コストは意思決定の大きな要素になりました。高合金鋼は優れた性能を発揮しますが、ねずみ鋳鉄などの材料に比べて高価であることが判明しました。安価な材料を選択することで、品質をあまり低下させることなく、多額の費用を節約できたときのことを思い出します。

3. 生産量

予想される生産量は材料の選択に影響します。少量生産の場合、強化プラスチックは迅速かつコスト効率の高いソリューションを提供します。しかし、大量生産の場合は、強度と寿命が長いため、高速度鋼または熱間加工鋼を選択するのが賢明でした。

4. 必要な仕上げと公差

すべてのアプリケーションには、異なるレベルの仕上げと精度が必要です。私は P20 のようなプラスチック金型鋼を使用して作業しました。これは、詳細な設計に優れた表面仕上げ能力を提供します。最終製品に何が必要かを理解することで、材料を賢く選択することができました。

金型の精度を達成するための仕上げについて詳しくご覧ください 11 .

5. 環境要因

動作環境は本当に重要です。金型が腐食性物質と接触する場合には、銅合金や複合材料などの耐食性に優れた材料が必須となります。これらの選択は、金型の寿命に大きく影響します。

6. 製造と加工

製造のしやすさも重要な側面です。一部の材料は他の材料よりも機械加工が難しく、機械加工性と性能の適切なバランスを見つけるのは困難です。私は、性能は良いものの、加工が難しい硬質合金を扱ってきました。

製造技術における処理の課題についてさらに詳しく調べる12 。

私の経験に基づいてこれらの要素を考慮することで、成形プロセスの生産性と製品品質を向上させる賢明な決定を下すことができました。

高速度鋼は、衝撃の大きい金型用途に最適です。真実

W18Cr4V などの高速度鋼は優れた耐摩耗性を備えているため、特にプラスチック射出成形など、高い衝撃荷重を受ける金型に適しています。

金型材料を選択する際の唯一の要素はコストです。間違い

コストは重要ですが、それが唯一の要因ではありません。機械的特性、生産量、環境条件も材料の選択に大きく影響します。

結論

炭素工具鋼、非鉄金属、超硬合金、複合材料など、金型の製造に不可欠な材料を調べてください。各材料は、特定の用途に合わせた独自の利点を提供します。

-

炭素工具鋼の詳細な特性と用途を理解して、金型製作を効果的に決定します。 ↩

-

金型用途における高炭素工具鋼と低合金工具鋼の違いを調べてください。 ↩

-

これらの洞察を理解すると、金型設計を最適化し、パフォーマンスと耐久性を向上させることができます。 ↩

-

材料の特性と製造プロセスにおけるその影響について、より深い知識を得ることができます。 ↩

-

このリンクを参照して、金型製造プロセスで非鉄金属を使用する利点についての詳細な洞察を発見してください。 ↩

-

金型製造におけるアルミニウム合金の具体的な用途について詳しくは、ここをクリックしてください。 ↩

-

金型の性能と耐久性を向上させる詳細な材料選択戦略については、このリンクを参照してください。 ↩

-

このリンクでは、金型設計の強化に役立つ高度な複合技術についての深い洞察が得られます。 ↩

-

複合材料が実際の用途でどのように金型効率を向上させたかを示すケーススタディをご覧ください。 ↩

-

このリンクでは、金型の材料選択に関する詳細な洞察が提供され、プロジェクトのニーズに基づいて賢明に選択できるようになります。 ↩

-

製造プロセスを強化できる金型材料と技術の最新の進歩について学びましょう。 ↩

-

金型製造プロセスの合理化に役立つ効率的な製造技術を探索します。 ↩