わずかな重量の変化が射出成形部品にどれほどの影響を与えるか考えたことがありますか?

射出成形で部品の重量を減らすには、設計変更を行い、軽量材料を選択し、壁の厚さを減らしたり射出設定を調整したりするプロセスを最適化して、強度と機能性を損なうことなく軽量化を実現します。.

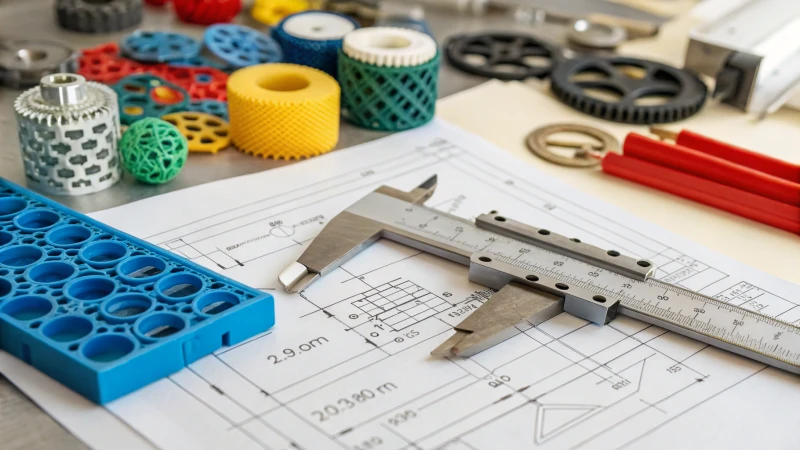

部品の軽量化方法を模索し始めた当初、イノベーションの可能性に驚嘆しました。まるでパズルを組み立てるような感覚で、一つ一つの動きがコスト削減と性能向上につながります。これらの戦略をそれぞれのプロジェクトに合わせて調整し、経済的なメリットだけでなく、製品の効率性と持続可能性を向上させる方法について、詳しく見ていきましょう。中空構造や補強リブを用いた設計を見直すことで、強度を損なうことなく材料使用量を削減できます。同様に、異なる材料を試してみることで、軽量でありながら耐久性のある部品の無限の可能性が広がります。.

壁の厚さを減らすと、射出成形部品の重量が減ります。.真実

壁が薄ければ必要な材料も少なくなり、全体の重量も軽減されます。.

重い材料を使用すると、射出成形部品の重量を軽減できます。.間違い

材料が重くなると、部品の重量は減りませんが、増えます。.

設計の最適化によってどのように軽量化を実現できるのでしょうか?

デザインを微調整することで、迫力を失わずに重量を削減できるのではないかと考えたことはありませんか?

設計の最適化により、壁の厚さを調整し、中空構造を使用し、リブとボスの設計を改良することで、機能性を維持しながら材料の使用を最小限に抑え、重量を軽減します。.

デザインの世界に足を踏み入れた時、1グラムでも無駄にしないことをすぐに学びました。軽量のノートパソコンを作るにしても、洗練されたスマートフォンを作るにしても、デザインの最適化はゲームチェンジャーです。.

壁厚の減少

肉厚を薄くすることは、軽量化に効果的な方法です。部品設計を分析することで、薄肉化が必要な箇所を特定できます。箱を手に持った時のことを想像してみてください。レンガのような重厚感は避けたいですよね?戦略的に肉厚を薄くすることで、重さを感じさせずに耐久性を維持できます。有限要素解析1肉厚の薄化による性能変化を予測できます。これは、構造健全性を占う水晶玉のようなものです。これにより、材料使用量を削減しながらも、機械的健全性を損なうことなく、材料使用量を削減できます。

中空構造の組み込み

中実部品を中空構造にすることで、大幅な軽量化が実現します。まるで重い芯材を切り落とし、強固で美しい殻を残すようなものです。ガスアシスト射出成形技術では、窒素を注入して中空コアを形成することができます。窒素を注入する感覚はまるで魔法のようでした!効果的な軽量化を実現するガスアシスト射出成形2

リブとボスの設計の最適化

悪魔は細部に宿る、と言われます。リブやボスを効率的に設計することで、部品の厚みを増やすことなく強度を確保し、軽量化に貢献します。適切に設計されたリブは構造を効率的に支え、薄肉化を可能にします。.

| デザイン要素 | 最適な厚さ |

|---|---|

| リブ | 壁厚の40~60% |

| ボス | ミニマルだが機能的 |

リブの厚さがベース壁の厚さの 40 ~ 60% であることを確認します。.

軽量素材の選択

素材の選択は重量に大きく影響します。適切な素材を選ぶことで、大きな違いが生まれます。可能であれば、ポリエチレンやポリプロピレンなどの低密度素材を選ぶと、まるで天と地ほどの違いがあります。高度なポリマーブレンドを探求することは、軽量でありながら耐久性に優れた、完璧なランニングシューズを見つけるようなものです。.

マイクロセルラー発泡プラスチックなどの充填材は、セル構造を通じて密度を大幅に低減しながら、ある程度の機械的特性を維持する別の方法を提供します。.

プロセス最適化技術

何を作るかだけでなく、どのように作るかが重要です。射出成形パラメータ(速度、圧力、温度)を最適化することは、少ない材料で金型の充填効率を高める上で非常に重要です。金型のベント構造を改善することで、閉じ込められた空気を逃がし、プラスチックが無駄なく、最後の一片まで完璧に所定の位置に収まるようになります。.

これらの戦略はどれも私の武器となり、より軽量なだけでなく、よりスマートなデザインを作成するのに役立っています。.

壁の厚さを減らすと重量が減ります。.真実

壁が薄くなると材料の使用量が減り、全体の重量が軽減されます。.

中空構造により部品の重量が増加します。.間違い

中空構造により、使用する材料が少なくなり、重量が軽減されます。.

材料の選択は部品の重量にどのような影響を与えますか?

軽量部品の設計において、適切な材料を選択することは、レシピに最適な材料を選ぶことに似ており、バランスが重要です。.

材料の選択は、低密度材料の選択、マイクロセルラーフォームなどの充填プラスチックの利用、設計機能の最適化によって部品の重量に影響を与え、構造の完全性を維持しながら大幅な軽量化を実現します。.

材料選択における設計最適化

材料選びは、子供の頃に解いていたパズルに少し似ています。すべてのピースが完璧にフィットし、無駄なスペースを作らないように気を配っていました。同様に、部品を設計する際には、壁厚を3通りの選択肢から検討することがよくあります。例えば、ガスアシスト射出成形などの技術を用いて中空構造を試してみると、機能性を損なうことなく材料使用量を削減できるという大きな違いが生まれます。

軽量素材

適切な軽量素材を選ぶことは、適切なハイキングギアを選ぶことを思い出させます。軽量でありながら、旅に耐えられるほど丈夫であるということです。ポリエチレン4またはポリプロピレンは重量と性能の完璧なバランスであることがよくわかります。これらの素材は、1グラムでも軽量であることが重要な用途で、私の頼みの綱となっています。

| 材質の種類 | 密度(g/cm³) | 応用例 |

|---|---|---|

| ポリエチレン( PE ) | 0.91-0.97 | 包装、容器 |

| ポリプロピレン( PP ) | 0.89-0.92 | 自動車部品 |

軽量化のための充填材

子供の頃、工作をしていた時に、空気層を作ることで構造が軽くなり、しかも驚くほど丈夫になることに気づいたことがあります。この思い出は、マイクロセルラーフォーム5を製造に使うときによく思い出されます。マイクロセルラーフォームは、一体型の発泡プロセスのおかげで、強度を維持しながら軽量化を実現しています。

プロセスの最適化

最適な射出パラメータを見つけることは、ギターのチューニングに似ています。完璧な音を出すために、あるいはこの場合は最小限の材料で最適な充填を得るために、微調整を行います。これらのパラメータを調整し、金型のベント(通気孔)、材料を過剰に使用することなく、欠陥を防ぎ、品質を確保することができます。

私が探求してきた戦略は、機能性を犠牲にすることなく部品の軽量化を実現するには、材料の選択がいかに重要であるかを強調しています。それはまるで傑作を作り上げるようなもので、一つ一つの選択と調整が最終製品の性能と持続可能性に貢献します。.

減量のための追加戦略

リブとボスの設計最適化は、エンジニアリングを補完する芸術の域に達します。適切なリブ設計は構造的なサポートを提供し、肉厚を薄くしながらも整合性を維持できます。このアプローチにより、部品の堅牢性を維持しながら、使用する材料を削減できます。

さらに詳しい情報を得るには、リブ設計ガイドライン7。わずかな調整でも大幅な材料節約につながることが明らかになり、非常に有益です。

ポリエチレンはポリプロピレンよりも密度が低いです。.間違い

ポリエチレンの密度の範囲(0.91~0.97)はポリプロピレンの密度の範囲(0.89~0.92)と重なります。.

ガスアシスト射出成形により材料の使用量を削減します。.真実

このプロセスにより中空構造が作成され、材料の使用量が削減されます。.

プロセスの最適化によって部品の軽量化を実現する方法

プロセスを合理化することで、文字通り製造工程を軽量化できると考えたことはありませんか?最適化技術によって効率性が向上するだけでなく、製造する部品の重量も軽減できることをご説明いたします。.

プロセス最適化により、設計効率の向上、最適な材料の選択、射出パラメータの調整が可能になり、構造の完全性を損なうことなく材料の使用量を削減して部品を軽量化できます。.

設計効率

金型設計の世界に足を踏み入れた当初、軽量化に最も効果的な方法の一つは設計の最適化。想像してみてください。羽のように軽いのに、石のように頑丈なスマートフォンケースを手に持っています。一体どうやってこんなことが可能になるのでしょうか?すべては、壁の厚みを減らし、中空構造にすることから始まります。これにより、大幅な軽量化が可能になります。

有限要素解析8を用いて部品の肉厚を微調整したプロジェクトを覚えています。不要な材料を削り落としながらも、日常使用に耐える強度を維持することができました。この手法により、設計を変更しても機能性を損なうことなく設計を進めることができます。

| デザインテクニック | 利点 |

|---|---|

| 壁厚の減少 | 材料が少なくても強度を維持 |

| 中空構造 | 軽量で形状を維持 |

| リブとボスの最適化 | 材料を減らし、強度を高める |

リブとボスの設計は、材料使用量を削減するもう一つの手段です。これらの特徴はサポート力を高め、強度を犠牲にすることなく壁を薄くすることを可能にします。

材料の選択

適切な材料を選ぶことは、レシピに最適な材料を選ぶようなものです。ポリプロピレンなどの軽量素材マイクロセルラー発泡プラスチック9がありますが、これは画期的な出来事でした。これらの素材は、機械的特性を維持しながら、大幅な軽量化を実現しています。

| 材質の種類 | 特徴的な利点 |

|---|---|

| 軽量ポリマー | 密度は低くても性能は同等 |

| 充填材 | 特性を維持し、材料を少なくする |

こうした選択により、部品を軽量化するだけでなく、よりスマートにすることができます。.

注入パラメータの調整

射出パラメータの微調整は、プロセスにおけるもう一つの重要なステップです。速度、圧力、温度を調整することで、金型への充填効率を高め、無駄を最小限に抑えることができます。これらの要素を適切に管理することで、過剰射出の必要性を大幅に減らし、品質を損なうことなく部品の軽量化を実現できることが分かりました。

金型のベントも忘れないでください。これは、射出成形中に閉じ込められた空気を排出するために不可欠です。適切なベントにより、適切な量の材料を使用し、無駄と重量を削減できます。

設計効率、適切な材料の選択、パラメータの調整といったこれらの戦略に焦点を当てることで、メーカーが強度と機能性を兼ね備えた軽量部品をどのように製造できるかを目の当たりにしてきました。プロセス最適化に貢献するその他の射出成形技術10、ぜひご覧ください。

壁の厚さを減らすと、必ず部品の強度が低下します。.間違い

有限要素解析により、壁の縮小によって部品の機能が維持されます。.

軽量ポリマーは、密度の高いプラスチックよりも密度が低くなります。.真実

軽量ポリマーは、密度の高いプラスチックとは異なり、性能を犠牲にすることなく重量を軽減します。.

部品の軽量化によって持続可能性のメリットはありますか?

製造工程における部品の軽量化が持続可能性を大きく変える可能性があることに初めて気づいた時のことを覚えています。まるで地球を救う秘密の超能力を発見したかのようでした。.

製造時に部品の重量を減らすと、材料とエネルギーの使用量を削減し、輸送による排出量を減らし、最終的には環境への影響を減らすことで、持続可能性が向上します。.

材料効率と保全

部品の軽量化の影響を探り始めた当初、一見単純なことがこれほどまでに材料効率の向上につながるとは驚きでした。1グラム単位の軽量化が求められる部品の設計を想像してみてください。設計最適化11や肉厚削減12、材料消費量を大幅に削減できることを学びました。これはコスト削減だけでなく、地球の貴重な天然資源の保護にもつながります。あるプロジェクトで材料使用量を大幅に削減できた時のことを覚えています。まるで母なる地球のために小さな勝利を収めたような気持ちでした。

生産中のエネルギー節約

また、部品の軽量化は製造に必要なエネルギーの削減にもつながります。軽量材料13のと射出成形パラメータ14のにより、成形・造形工程に必要なエネルギーを大幅に削減できます。あるプロジェクトでは、これらのパラメータの微調整は楽器の調律のようでした。精度が求められましたが、一度完璧に調整できれば、エネルギーの節約と温室効果ガス排出量の大幅な削減に繋がりました。

| 最適化技術 | 持続可能性のメリット |

|---|---|

| 壁厚の減少 | 材料の節約、エネルギー使用量の削減 |

| 中空構造 | 材料使用量の削減、冷却要件の低減 |

| リブとボスのデザイン | 材料効率、構造の完全性 |

輸送による排出量の削減

私にとって最も衝撃的だった瞬間の一つは、部品の軽量化が輸送コストと排出量の削減にどれほどつながるかを実感した時でした。私のプロジェクトが関わるグローバルサプライチェーンを考えれば、軽量化は燃料消費量の削減と二酸化炭素排出量の削減につながることは明らかです。この認識は、会社の二酸化炭素排出量へのプラスの影響を目の当たりにしたときに、身に染みて感じました。小さな変化が大きな効果をもたらすという証拠です。.

製品ライフサイクルと製品寿命への影響の強化

最後に、部品の軽量化は製造プロセスだけにとどまらず、製品のライフサイクル全体を向上させることにも繋がります。軽量部品は、製品の耐久性を高め、寿命を延ばすという効果をもたらすことがよくあることに気づきました。さらに、取り扱いやリサイクルが容易になり、循環型経済の実践にも完全に合致しています。ある事例では、軽量部品を取り入れた製品再設計によって、ユーザー満足度の向上と製品寿命の延長に成功しました。これは、私だけでなくお客様にとっても大きな成果でした。.

これらの要素を考慮すると、軽量化戦略を採用することは単にコストを節約することではなく、効率的な生産を実現しながら持続可能な未来に貢献することであることが私には明らかです。.

部品の重量を減らすことで天然資源を節約できます。.真実

材料の使用を減らすことは原材料の節約につながります。.

部品の軽量化により輸送時の排出量が増加します。.間違い

部品の軽量化により燃料消費量が削減され、排出量も削減されます。.

結論

射出成形で部品の重量を減らすための効果的な戦略には、設計の最適化、軽量材料の選択、材料の使用を最小限に抑えながらパフォーマンスを向上させるプロセスの改良などがあります。.

-

有限要素解析によって、壁の厚さが薄くなった場合のパフォーマンスの変化を予測する方法を学びます。. ↩

-

中空構造を作成する際のガスアシスト射出成形の利点を理解します。. ↩

-

壁の厚さを最適化し、強度を維持しながら材料の使用量を削減する戦略を見つけます。. ↩

-

さまざまな業界で部品の軽量化にこれらの軽量素材が好まれる理由について説明します。. ↩

-

マイクロセルフォームが機械的特性を維持しながら密度を低減する仕組みについて説明します。. ↩

-

金型ベント技術を強化することで、射出成形の欠陥を防ぎ、材料の無駄を削減できる仕組みについて説明します。. ↩

-

最適化されたリブ設計が、材料の使用を最小限に抑えながら構造サポートにどのように貢献するかを説明します。. ↩

-

有限要素解析によって、設計を変更するときに部品のパフォーマンスの変化を予測する方法を学びます。. ↩

-

微発泡プラスチックと、特性を維持しながら部品の重量を減らすその役割について学びます。. ↩

-

軽量部品のプロセス最適化を強化するさまざまな射出成形技術について説明します。. ↩

-

設計の最適化がどのように材料効率と持続可能性の向上につながるかを探ります。. ↩

-

製品設計において壁の厚さを減らすことで得られる持続可能性の利点について学びます。. ↩

-

軽量素材の使用によって生産の持続可能性を高める方法をご覧ください。. ↩

-

注入パラメータを調整することで、大幅なエネルギー節約につながる仕組みを理解します。. ↩