すべての製造業者が考えていること、つまり射出成形における部品の軽量化についてお話ししましょう。.

射出成形において部品の軽量化を図る最も効果的な方法は、低密度材料の選択、金型設計の最適化、そして射出成形プロセスの調整です。これらの技術は、品質や機能性を損なうことなく、部品の軽量化を実現します。.

これらの初期の変更は一見単純なものに見えますが、そこには多くの洞察が隠されています。これらの戦略を詳しく見ていきましょう!

低密度材料を使用すると、射出成形時の部品の重量が軽減されます。.真実

ポリカーボネートのような低密度プラスチックを使用すると、部品の密度が低下します。.

材料の選択は部品の重量にどのような影響を与えますか?

材料の選択は、射出成形における部品の軽量化、性能の最適化、コストの最小化に極めて重要な役割を果たします。.

低密度材料の選択と軽量フィラーの導入は、射出成形における部品重量に大きな影響を与えます。低密度プラスチックと高性能繊維フィラーは、強度を維持または向上させながら軽量化を実現し、軽量部品の製造において戦略的な優位性をもたらします。.

低密度材料の役割

低密度材料を選択することで、強度や耐久性を犠牲にすることなく、部品の重量を大幅に削減できます。例えば、変性ポリフェニレンエーテル( MPPO ABSと比較して密度を効果的に低減できます。これらの材料は必要な強度レベルを維持し、最終製品の軽量化と堅牢性の両方を実現します。

高強度がそれほど重要でない場合は、熱可塑性エラストマー( TPE )またはポリオレフィンが、より低密度の選択肢となる代替材料となります。これらの材料は、柔軟性と軽量化が優先される用途に特に有効です。

軽量フィラーの統合

軽量フィラーの併用は、材料密度を低減するもう一つの戦略となります。ガラスビーズやタルク粉などの無機フィラーは、剛性と寸法安定性を高めながら、全体的な密度を低減することができます。しかし、加工性能と機械的特性を維持するためには、フィラー量のバランスをとることが重要です。.

さらに、カーボンファイバーなどの高性能繊維フィラーを使用することで、大幅な軽量化を実現しながら、材料の強度と剛性を大幅に向上させることができます。コストは高くなりますが、軽量化が不可欠な高強度用途においては、これらのフィラーは優れた選択肢となります。.

| フィラータイプ | 利点 | 考慮事項 |

|---|---|---|

| ガラスビーズ/タルク | 密度を下げ、安定性を向上 | フィラー量を慎重に管理する |

| カーボンファイバー | 体重を減らし、筋力を高める | コストが高い |

戦略的材料選択の実践

メーカーは、低密度材料と戦略的な充填材を組み合わせることで、最適な結果を得ることができます。このハイブリッドアプローチは、部品の軽量化だけでなく、特定の用途のニーズにも対応し、多様な製造シナリオにおいてカスタマイズされたソリューションを提供します。.

さらなる最適化のためには、部品の機能と環境条件に合わせた材料の選択が不可欠です。これらの要素に合わせて材料を選定することで、最終製品の寿命と効率性が向上します。.

こうした材料の選択が部品の重量にどのような影響を与えるかを理解することは、現代のエンジニアリング基準を満たす軽量製品を開発する上で不可欠です。これらの利点を最大限に活用するには、材料科学への緻密なアプローチと実践的な製造に関する知見1が。

低密度材料を使用すると、射出成形時の部品の重量が軽減されます。.真実

MPPO のような低密度材料は、強度を損なうことなく重量を軽減します。.

炭素繊維フィラーは射出成形における部品の重量を増加させます。.間違い

カーボンファイバーフィラーは、強度と剛性を高めながら重量を軽減します。.

どのような金型設計技術が軽量化に役立ちますか?

金型設計により部品の重量を軽減すると、製造の効率が向上し、コストが削減されます。.

軽量化のための主要な金型設計技術には、部品構造の最適化、ゲートおよびランナー システムの改善、高度なエンジニアリング ツールの活用などがあります。.

部品構造の最適化

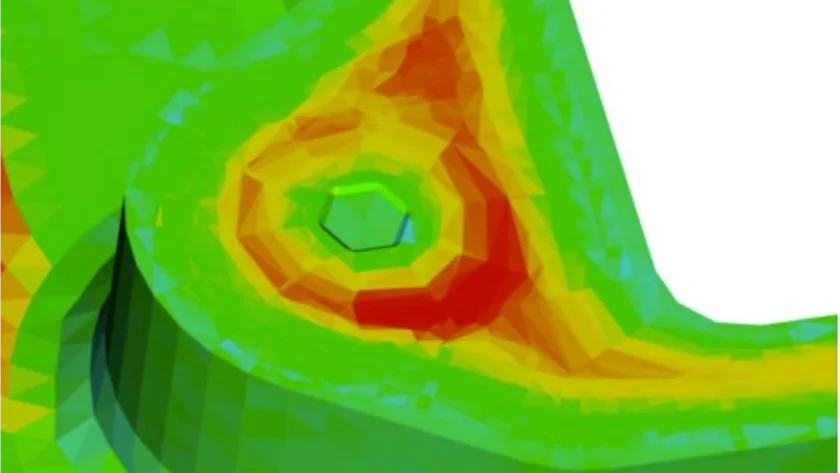

金型設計において最も効果的な軽量化方法の一つは、部品自体の構造を最適化することです。これは、コンピュータ支援エンジニアリング( CAE ) 2解析によって不要な肉厚を最小限に抑えることを含みます。最低限必要な肉厚を決定し、余分な材料を削減することで、メーカーは構造の完全性を損なうことなく、より軽量な部品を実現できます。

キャビティや補強リブなどの中空構造を持つ部品を設計することで、さらなる軽量化が実現します。これらの特徴を戦略的に配置することで、材料使用量を削減できるだけでなく、剛性と強度も向上します。.

ゲートおよびランナーシステムの改善

もう一つの重要な技術は、金型内のゲートとランナーシステムの最適化です。ゲートの位置と数を慎重に選定することで、均一な樹脂の流れを確保し、重量増加につながる過厚化を防ぎます。ランナーシステムのサイズと長さの削減を含む効率的な設計は、残留材料の無駄を最小限に抑えるのに役立ちます。.

ホットランナー技術の使用は、廃棄物の削減と材料利用率の最大化に特に効果的であり、完成部品の軽量化につながります。.

高度なエンジニアリングツールの活用

CAEなどの高度なエンジニアリングツールを活用することで、様々な設計シナリオのシミュレーションが可能になります。これらのツールにより、エンジニアは様々な構成をテストし、部品の品質を維持しながら、最適な材料使用と軽量化を実現できます。

これらのシミュレーションを通じて、射出圧力、速度、金型温度などのパラメータを微調整して、パフォーマンスを犠牲にすることなく軽量化を実現できます。.

これらの金型設計技術に重点を置くことで、メーカーは部品の重量を大幅に削減でき、より持続可能でコスト効率の高い生産プロセスに貢献できます。.

部品構造を最適化することで金型の重量を効果的に削減します。.真実

壁の厚さを減らすなど、部品の構造を最適化すると重量が軽減されます。.

ホットランナーシステムでは金型内の材料の無駄が増加します。.間違い

ホットランナーシステムは残留物を最小限に抑えることで材料の無駄を削減します。.

最も効果的な射出成形プロセスの調整はどれですか?

射出成形の調整において適切なバランスを達成すると、部品の品質と重量に大きな影響を与え、効率とコストの節約を促進できます。.

射出圧力の低減、保持時間の最適化、金型温度の制御などの調整は、構造の完全性を犠牲にすることなく部品の重量を最小限に抑えるために重要です。.

射出圧力と速度の最適化

射出圧力と射出速度の低減は、材料の内部応力を最小限に抑えるために不可欠です。この調整により、部品の過度な収縮や反りを防ぎ、軽量化に貢献します。複数回の金型試作を行うことで、メーカーは圧力と速度の最適な組み合わせを特定し、無駄な材料を消費することなく品質を確保することができます。.

保持時間と圧力の微調整

保持時間と圧力の調整は、部品の収縮率を制御する上で重要な役割を果たします。必要な圧力を維持しながら保持時間を短縮することで、大幅な軽量化を実現できます。CAE解析ソフトウェア3を、この段階をシミュレーションし、パラメータを効果的に最適化することができます。

金型温度の管理

適切な金型温度を維持することで、スムーズな樹脂流動が確保され、流動抵抗による材料の堆積が軽減されます。金型温度を高くすると材料の結晶化度が低下し、部品の密度と重量がさらに低下します。ただし、過度の温度上昇は生産効率と表面品質を損なう可能性があるため、温度バランスが重要です。最適な温度範囲を見つけるには、特定の材料で実験することが重要です。.

これらの調整を組み込むには、製造の経済的側面と環境的側面の両方に大きな影響を与える可能性があるため、材料の挙動を理解し、エンジニアリング ソリューションに対して戦略的なアプローチをとる必要があります。.

射出圧力を下げると部品の重量が最小限に抑えられます。.真実

射出圧力を下げると内部応力が軽減され、収縮が減少します。.

金型温度が高くなると部品の密度が高まります。.間違い

金型温度が高くなると結晶化度が低下し、部品の密度が低下します。.

部品の軽量化は持続可能性にどのようなメリットをもたらしますか?

部品の軽量化はコスト削減につながるだけでなく、持続可能性も大幅に向上し、環境面と運用面でのメリットをもたらします。.

部品の重量を減らすことで、メーカーは材料の使用量を減らし、生産時のエネルギー消費を減らし、輸送中の排出量を最小限に抑え、持続可能性の目標を推進できます。.

材料効率と資源保全

部品の軽量化は、材料効率に直接貢献します。原材料の使用量を削減することで、メーカーは資源を大幅に節約できます。この節約は、原材料が不足している、または高価な業界では非常に重要です。例えば、低密度材料4、部品の重量が軽減されるだけでなく、耐熱性などの性能特性が向上し、製品寿命も延びます。

生産中のエネルギー節約

軽量部品は製造に必要なエネルギーが少なくなります。これは、材料の量が少ないため、加工時間が短縮され、成形機のエネルギー消費量が削減されるためです。さらに、射出成形プロセス5、例えば射出圧力の低減などによって、エネルギー消費量をさらに削減することも可能です。

交通における排出量削減

部品の軽量化は輸送を容易にし、コスト削減につながります。軽量化は燃料消費量の削減につながり、結果として輸送中の二酸化炭素排出量の削減につながります。二酸化炭素排出量の削減に取り組む企業にとって、部品の重量を最適化することは不可欠な戦略です。.

強化されたリサイクルと使用済み製品の管理

軽量化された部品は、多くの場合、よりシンプルな材料構成を採用しており、リサイクルプロセスを簡素化できます。持続可能な設計原則に重点を置くことで、メーカーは軽量部品のライフサイクル終了時の解体・リサイクルを容易にし、循環型経済に貢献できます。リサイクル可能または生分解性の材料を使用することで、廃棄物の発生量と埋立地使用量の削減にも貢献します。.

競争優位性とコンプライアンス

持続可能性は、今日の市場において重要な差別化要因となっています。部品の軽量化を優先する企業は、環境に優しい製品を提供することで競争優位性を獲得できます。さらに、環境への影響に関する規制が厳しくなる中で、部品の軽量化は、組織がコンプライアンス基準をより容易に満たすことにもつながります。.

これらのテクニックと戦略が実際のシナリオでどのように実装されるかについて詳しくは、この詳細なケーススタディ6。

部品の重量を減らすと、生産時のエネルギー消費量が削減されます。.真実

部品が軽量になると、処理時間が短縮されるため、必要なエネルギーも少なくなります。.

重い部品は軽い部品よりもリサイクルしやすいです。.間違い

軽量の部品ではより単純な材料が使用されることが多く、リサイクルが容易になります。.

結論

これらの技術を実装することで、メーカーは持続可能性とパフォーマンスを向上させながら、より軽量でコスト効率の高いコンポーネントを実現できます。.

-

材料選定が部品重量に与える影響について洞察を深めましょう。:材料選定は、製品の性能、耐久性、コストに大きく影響します。このガイドでは、最も一般的な材料選定について解説します。 ↩

-

CAE が金型設計の最適化にどのように役立つかを学びます。: 圧縮成形の CAE シミュレーションにより、エンジニアは処理を予測して最適化し、優れた部品設計を実現できます。. ↩

-

射出成形プロセスを効率的に最適化するツールをご紹介します。CAEサービスは、Moldflow Autodesk Analysisのコンサルティングソフトウェアとトレーニングを提供しています。私たちはMoldflowコンサルティング解析のエキスパートです。. ↩

-

低密度材料がパフォーマンスと持続可能性をどのように向上させるかをご覧ください。: スチールよりも軽量で手頃な価格です… 多くの製造業が、スチールからアルミニウムに移行しています。アルミニウムははるかに軽量で手頃な価格だからです… ↩

-

射出成形におけるエネルギー効率の良い実践について学びます。: 当たり前のように聞こえるかもしれませんが、マシン コントローラで最適な設定をプログラムすると、エネルギー コストを大幅に削減できる場合があります。. ↩

-

持続可能な製造技術の実際の応用を探ります。: 次のケース スタディは、持続可能な製造方法をうまく実装した製造業者やその他の組織の例です。. ↩