射出成形用のプラスチック部品を設計する際に考慮すべき重要な要素の一つは、 B面フィーチャ1選択です。部品の目に見えない面にあるこれらのフィーチャは、最終製品の機能と組み立てにおいて重要な役割を果たします。しかし、慎重に選択しないと製造プロセスを複雑化させる可能性があります。このガイドでは、B面フィーチャを選択する際に考慮すべき重要な要素を解説し、機能性とコスト効率の両方を兼ね備えた設計を実現します。

ネジボス2 などの B 面フィーチャは、プラスチック部品の構造的完全性と組み立てに不可欠ですが、金型の複雑さ3と製造コストが増加する可能性があります。

射出成形部品を扱う設計者やエンジニアにとって、機能性、製造性、コストのバランスをとる方法を理解することは非常に重要です。この記事では、B面特性の種類、その選択に影響を与える要因、成形プロセスへの影響、そして様々な業界における応用例について詳しく説明します。.

B サイド フィーチャは、複雑なアセンブリの場合にのみ必要です。.間違い

単純な部品であっても、構造サポート用のリブや取り付け用のボスなどの B サイド機能が必要になる場合があります。.

適切に設計された B サイド機能により、全体的な生産コストを削減できます。.真実

製造性に合わせて機能を最適化することで、金型の複雑さを最小限に抑え、サイクル時間を短縮できます。.

プラスチックB面の特徴とは何ですか?

射出成形では、金型はA面とB面の2つの部分で構成されます。A面は通常、部品の目に見える表面、つまり装飾的な表面を形成し、B面は目に見えない表面、つまり機能的な表面を形成します。B面フィーチャーとは、部品のB面に組み込まれた設計要素であり、例えばスクリューボス、リブ、ドッグハウス、アンダーカットなどです。これらのフィーチャーは、以下の点で非常に重要です。

-

構造的完全性: リブとガセットにより、重量を大幅に増やすことなく強度が向上します。

-

組み立て: ネジボスとスナップフィットにより、コンポーネントの固定と結合が簡単に行えます。

-

機能性: クリップ、ヒンジ、取り付けポイントなどの機能により、部品の実用性が高まります。

しかし、B面形状は、金型の複雑さの増加、サイクルタイムの延長、ヒケや反りといった欠陥の発生といった成形工程における課題を引き起こす可能性もあります。そのため、適切なB面形状を選択するには、様々な要素を慎重に検討する必要があります。.

B 面の機能は常に最終製品に隠されています。.間違い

通常は目に見えませんが、部品の設計と用途によっては、B 面の一部の機能が部分的に露出する場合があります。.

B サイド機能の一般的な種類は何ですか?

プラスチック部品の設計では、一般的にいくつかの種類の B 面フィーチャが使用されます。

- スクリューボス:ネジやその他の締結具を取り付けるための突起した円筒形部品です。強度と成形性を確保するために、適切な肉厚と抜き勾配で設計する必要があります。

-

ドッグ ハウス: 他のコンポーネントを収容または固定する突起。自動車や民生用電子機器でよく使用されます。

-

アンダーカット: 部品が金型から直接取り出されるのを防ぐ機能。サイドアクションやその他の金型機構が必要です。

これらの機能はそれぞれ特定の目的を果たすため、成形プロセスを考慮して設計する必要があります。.

| 機能タイプ | 目的 | 主要な設計上の考慮事項 |

|---|---|---|

| スクリューボス | 留め具 | 壁の厚さ、勾配角度、高さ |

| リブ | 構造的サポート | 高さと厚さの比、間隔 |

| 犬小屋 | コンポーネントハウジング | サイズ、形状、配置 |

| アンダーカット | スナップフィット、クリップ | 金型の複雑さ、副次的な動作 |

| スナップフィット | ファスナーなしの組み立て | 柔軟性、関与の深さ |

この表は、最も一般的な B サイド機能と、それらを設計する際に考慮すべき要素の概要を示しています。.

すべての B 面機能には複雑な金型設計が必要です。.間違い

リブやボスなどの単純な機能は、多くの場合、標準的な金型設計で対応できますが、アンダーカットやスナップフィットには追加のメカニズムが必要になる場合があります。.

B サイド機能を選択する際に考慮すべき要素は何ですか?

適切なB面特性を選択するには、部品が機能要件を満たしつつ製造コスト効率も維持できるよう、複数の要素のバランスを取る必要があります。考慮すべき主な要素は以下のとおりです。

- 材料特性6

プラスチック材料の選択は、B面の性能に大きく影響します。考慮すべき主な特性は次のとおりです。- 引張強度: ネジボスなどの機能が締め付け力に耐えられることを保証します。

- 収縮: 特に公差が厳しいフィーチャの場合、寸法精度に影響します。

- 耐熱性:熱にさらされる部品の変形を防ぐため、耐熱性は重要です。

例えば、ABSは強度とコストのバランスが取れているため一般的に選ばれますが、ポリカーボネートは要求の厳しい用途においてより高い耐衝撃性を備えています。

-

構造的完全性

7 B面の機能は、欠陥を生じさせることなく機械的応力に耐えられるように設計されなければならない。例えば:- リブは、A 側のヒケを防ぐ高さと厚さの比率を持つ必要があります。

- スクリューボスは、負荷による亀裂を防ぐために十分な肉厚が必要です。

適切な設計により、部品のライフサイクル全体にわたる耐久性が確保されます。

-

製造性

B面形状の複雑さは、金型設計と製造プロセスに直接影響します。考慮すべき事項には以下が含まれます。- ドラフト角度: 金型からの取り出しを容易にするために、フィーチャには 1°~3° のドラフト角度が必要です。

- アンダーカット:サイドアクションやスライドシャットオフが必要となり、金型コストが増加します。

可能な範囲で機能を簡素化することで、生産コストとリードタイムを削減できます。

- コスト効率8

機能性とコストのバランスをとることが重要です。コストを最小限に抑える戦略には以下が含まれます。- 材料の選択: 性能要件を満たすコスト効率の高いプラスチックを選択します。

- フィーチャ最適化:B面フィーチャの数と複雑さを削減することで、金型コストと製造コストを削減します。

「コスト重視の設計」アプローチは、品質を損なうことなく財務的な採算性を維持するのに役立ちます。

材料の選択は、B サイド機能の設計において最も重要な要素です。.間違い

材料の選択は重要ですが、構造の完全性、製造可能性、コストの考慮とバランスを取る必要があります。.

B サイドの機能を簡素化すると、常に製造性が向上します。.真実

複雑さを軽減すると、金型コストと製造上の課題が最小限に抑えられますが、一部の機能は機能のために必要です。.

B 面の機能は射出成形プロセスにどのような影響を与えますか?

B 面の機能は、いくつかの点で射出成形プロセスに大きな影響を与える可能性があります。

-

金型設計: アンダーカットなどの機能には、サイドアクションカムやスライドシャットオフなどの追加の金型コンポーネントが必要になり、複雑さとコストが増加します。

-

サイクル タイム: 複雑な機能では、より長い冷却時間や追加の手順が必要になる場合があり、生産が遅くなります。

-

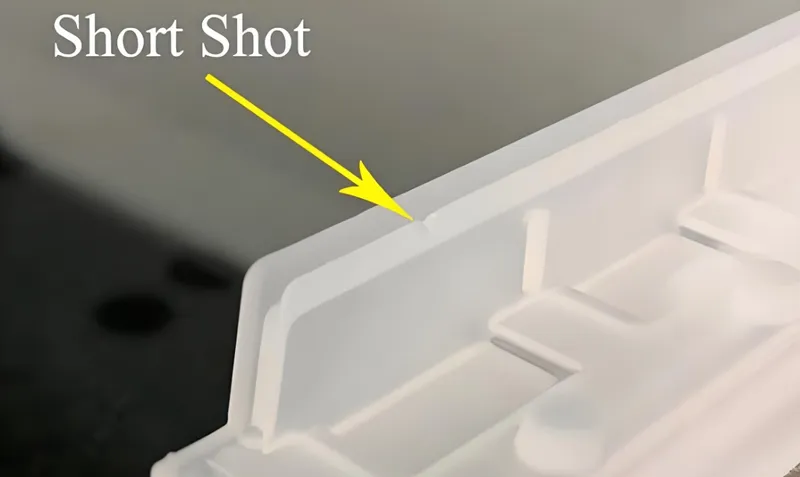

欠陥リスク: 設計が不十分な機能により、反り、ヒケ、ショートショット、不完全な充填などの欠陥が発生する可能性があります。

これらの影響を軽減するために、設計者は次のことを行う必要があります。

-

フィーチャ ジオメトリの最適化: 適切なドラフト角度を使用し、鋭角を避けます。

-

プロセスをシミュレートする: 金型フロー解析ソフトウェアを使用して、潜在的な問題を予測し、対処します。

-

メーカーとの連携: 金型メーカーや生産チームと緊密に連携し、設計が実現可能であることを確認します。

設計段階の早い段階でこれらの要素を考慮することで、製造プロセスを合理化し、コストのかかる再設計のリスクを軽減できます。.

B 面フィーチャーにより、射出成形のサイクル時間が常に長くなります。.間違い

適切に設計された機能は効率的に成形できますが、適切に設計されていない機能は実際に生産を遅らせる可能性があります。.

B サイド機能の用途は何ですか?

B サイド機能は、製品の機能と組み立てを強化するためにさまざまな業界で活用されています。

-

自動車: 取り付けポイント、構造補強、クリップは、ダッシュボード、コンソール、内装パネルでよく使用されます。

-

消費財: 家電製品や玩具のハンドル、ヒンジ、スナップフィットにより、使いやすさが向上し、組み立て時間が短縮されます。

-

電子機器: コンポーネント ハウジング、熱管理機能、EMI シールドにより、内部コンポーネントを保護およびサポートします。

いずれの場合も、B サイドの機能により複雑な組み立てが可能になり、美観を損なうことなく最終製品に付加価値が加わります。.

B 面機能は大量生産にのみ使用されます。.間違い

大量生産では一般的ですが、B 面の機能は、機能性が重要な少量生産アプリケーションでも使用されます。.

B サイド機能と A サイド機能の違いは何ですか?

射出成形では、A サイドと B サイドのフィーチャはそれぞれ異なる目的を果たします。

-

側面の特徴: 通常は目に見える表面、つまり装飾的な表面で、美観と表面仕上げに重点が置かれます。

-

B サイド機能: 目に見えない側面で、機能性、構造サポート、組み立て機能を重視します。

A面の機能は外観を重視して設計され、B面の機能は性能を重視して設計されます。しかし、部品がすべての要件を満たすためには、両方を併せて検討する必要があります。.

A サイドの機能は常に B サイドの機能よりも複雑です。.間違い

複雑さは設計によって異なります。B サイドの機能は機能要件によりさらに複雑になる可能性があります。.

結論

適切なプラスチック裏面フィーチャを選択することは、射出成形部品の9。利用可能なフィーチャの種類、その選択に影響を与える要因、そして製造プロセスへの影響を理解することで、機能性とコスト効率の両方を兼ね備えた設計を作成できます。自動車、消費財、電子機器など、どのような業界でも、裏面フィーチャ設計を習得することで、製品の質を高め、生産を効率化することができます。

製造パートナーと連携し、シミュレーションツール10設計を検証することを忘れないでください。綿密な計画を立てることで、Bサイドの機能を活用し、不要な複雑さを伴わずに製品に付加価値を与えることができます。

-

このリンクを参照して、B サイドの機能と射出成形設計におけるその重要性についてより深く理解してください。. ↩

-

このリソースにアクセスして、ネジボスについて、またそれが成形部品の構造的完全性にどのように貢献するかについて学んでください。. ↩

-

金型の複雑さを理解することは、生産を最適化するための鍵となります。金型を効果的に管理するための洞察については、このリンクを確認してください。. ↩

-

リブはプラスチック部品の完全性を維持するために不可欠です。よくある落とし穴を避けるためのリブ設計のベストプラクティスをご紹介します。. ↩

-

スナップフィットは組み立てを簡素化し、コストを削減します。そのメリットと設計のヒントを学び、プロジェクトを最適化しましょう。. ↩

-

材料特性を理解することは、B サイド機能の耐久性とパフォーマンスを確保する適切なプラスチックを選択するために重要です。. ↩

-

構造的完全性を調査することで、機械的ストレスに耐える B サイド機能を設計し、長期的なパフォーマンスを確保することができます。. ↩

-

コスト効率戦略について学ぶことで、メーカーは品質と経費のバランスをとることができ、財務上の成果を向上させることができます。. ↩

-

射出成形部品の設計プロセスを調べることで、ベストプラクティスと革新的な技術に関する洞察が得られます。. ↩

-

適切なシミュレーション ツールを使用すると、射出成形における設計精度と効率が大幅に向上します。. ↩