射出成形は単なるプロセスではなく、高品質のプラスチック製品を成形する芸術形式です。しかし、成功の秘訣はフィードの位置にあることをご存知ですか?

射出成形における送り位置の最適化には、製品設計、金型設計、プロセスパラメータ調整時の戦略的計画が含まれます。これにより、バランスのとれたメルトフローが保証され、欠陥が減少し、製品の品質と生産効率の両方が向上します。

基本を理解することは重要ですが、射出成形プロセスの状況を大きく変える可能性のある革新的な戦略をいくつか見ていきましょう。

均一な肉厚により、射出成形におけるメルトフローが向上します。真実

一貫した壁厚によりバランスの取れたメルトフローが保証され、欠陥が減少します。

製品設計は射出成形におけるフィード位置にどのような影響を与えますか?

射出成形では、最適な送り位置を決定する設計段階が非常に重要であり、品質と効率に影響を与えます。

製品設計は、肉厚分析と形状の考慮を通じてメルト フローに影響を与えることにより、射出成形における供給位置に影響を与え、均一な分布と最小限の欠陥を保証します。

壁の厚さに関する考慮事項

均一な壁厚は、一貫したメルト フローを維持する上で極めて重要な役割を果たします。射出成形では、壁の厚さが不均一であるとメルト フローのバランスが崩れ、ヒケや内部ボイドなどの欠陥が発生する可能性があります。製品設計段階では、詳細な分析により均一性を確保し、最適な供給位置1 。

- 例: コーナーの壁厚が急激に増加すると欠陥が生じる可能性があるプラスチック製のケーシングの設計を考えてみましょう。厚みを厚いものから薄いものに徐々に移行させることで、メルトフローがより均一になり、供給位置が最適化されます。

形状と構造の影響

製品の幾何学的形状と構造は、送り位置を決定する際の重要な要素です。深いキャビティやアンダーカットのある製品など、複雑な形状の製品では、スムーズなメルトフローを確保するために供給位置を戦略的に配置する必要があります。

- 例: 深いキャビティを持つコンポーネントの場合、この領域の近くにフィードを配置すると、溶融が困難な部分を最初に確実に満たすことができ、ショート ショットなどの欠陥を減らすことができます。

実用的な設計上の考慮事項

実用的な設計上の考慮事項を組み込むことで、射出成形プロセスの効率を向上させることができます。以下の表は、主な要因と、それらがフィード位置に及ぼす潜在的な影響をまとめたものです。

| 設計要素 | 送り位置への影響 |

|---|---|

| 均一な肉厚 | バランスの取れたメルトフローを促進します |

| 段階的な厚さの変化 | 流れ抵抗を低減します |

| 複雑な形状の近接 | 複雑な領域を確実に完全に充填 |

初期設計段階でこれらの要素に注意を払うことで、メーカーは最終製品の品質と生産プロセスの効率の両方を大幅に向上させることができます。金型設計2についてのさらなる洞察により、射出成形における送り位置の最適化についての理解がさらに深まります。

均一な肉厚により、バランスの取れたメルトフローが確保されます。真実

均一な壁厚により、一貫したメルト フローが維持され、欠陥が減少します。

複雑な形状でも送り位置に影響しません。間違い

複雑な形状では、完全に充填するために戦略的なフィードの配置が必要です。

送り位置の最適化において金型設計はどのような役割を果たしますか?

金型の設計は、射出成形プロセスの効率と品質を決定する極めて重要な要素です。これは、シームレスな生産を実現するためにフィード位置を最適化する方法に直接影響します。

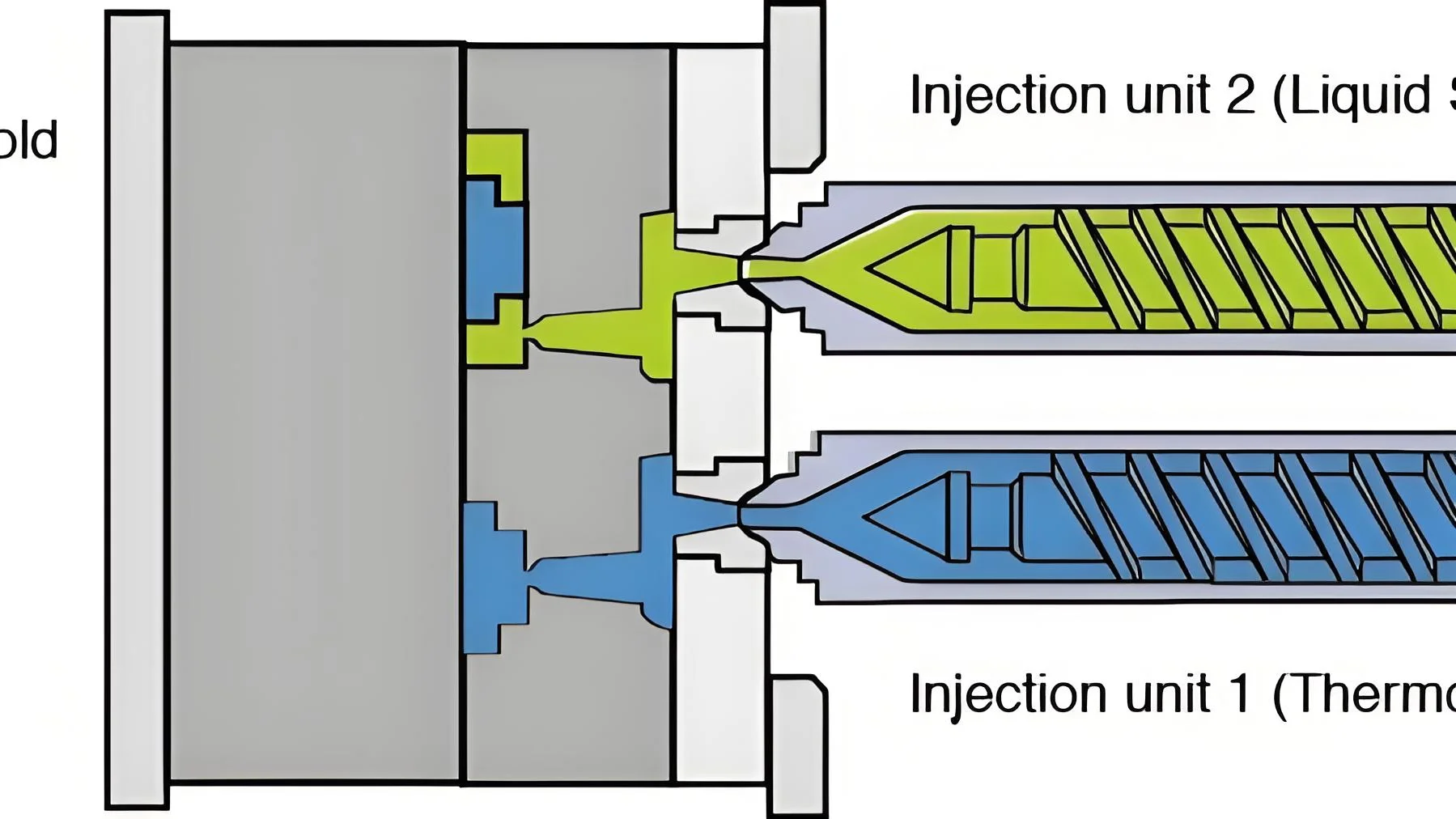

金型設計は、ゲート タイプ、ランナー レイアウト、冷却システムなどの要素に影響を与えるため、供給位置の最適化において重要な役割を果たします。これらの要素により、効果的なメルトフローが保証され、欠陥が減少し、製品の品質と生産効率が向上します。

ゲートタイプ選択の重要性

適切なゲート タイプを選択することは、フィード位置を最適化する上で重要です。ゲートのタイプは、最終製品の外観だけでなく、製造のしやすさや効率にも影響します。

- サイド ゲート: 通常、サイド ゲートは加工が簡単でコスト効率が高くなりますが、製品の表面に目立つ跡が残る場合があります。美観が主な関心事ではない、それほど複雑ではないアイテムに最適です。

- ポイント ゲート: ゲート マークが小さく、自動生産に適しているため、表面の傷を最小限に抑えたい場合にポイント ゲートがよく使用されます。ただし、その複雑さにより製造コストが増加する可能性があります。

- ラテントゲート: 脱型時にゲートを自動的に切断し、優れた外観品質を実現します。美的要件が高い製品に最適な潜在ゲートは、隠された領域に戦略的に配置できます。

供給位置を効果的に最適化するには、特定の製品ニーズに適したゲート タイプを選択することが不可欠です。

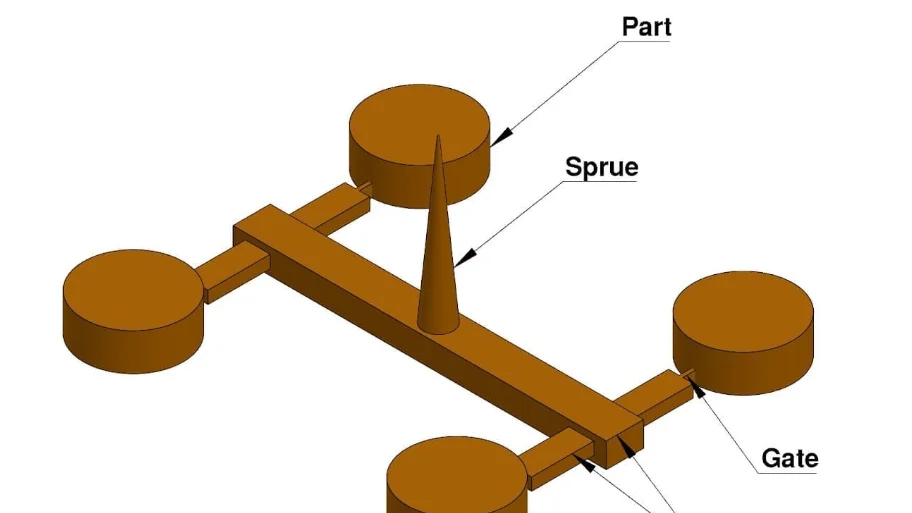

ランナー システム設計の影響

ランナー システムは、溶湯がスプルーから金型キャビティまで移動する重要な導管です。その設計は、溶融物の流動特性と圧力損失に大きく影響します。

| ランナー断面図 | 利点 | 短所 |

|---|---|---|

| 円形 | 最も低い流動抵抗 | 処理コストが高くなる |

| 台形 | 加工が容易になる | 中程度の流れ抵抗 |

目的は、特に複数キャビティの金型においてバランスの取れたレイアウトを確保し、すべてのキャビティにわたって一貫した供給圧力とメルトフローレートを維持することです。このバランスにより、欠陥が減り、製品の品質が向上します。

冷却システムの設計上の考慮事項

効率的な冷却システムは最適な金型温度を維持する上で重要な役割を果たし、それがメルト フローと製品の品質に影響を与えます。

- 局所冷却: 供給位置近くに冷却チャネルを戦略的に配置することで過熱を防ぎ、均一な冷却を確保します。

- 材料の選択: 熱伝導率の高い材料を使用すると、熱の放散が促進され、全体の効率が向上します。

冷却システムは、金型表面全体の温度の均一性を維持しながら、溶融物の流路の中断を避けるために、細心の注意を払って設計する必要があります。たとえば、過剰な冷却は不均一な収縮や反りを引き起こす可能性があります。

金型設計のこれらの側面 (ゲートの選択、ランナー システム、冷却セットアップ) に焦点を当てることで、メーカーは送り位置の最適化戦略を大幅に強化できます。このような調整により、製品の品質が向上するだけでなく、生産効率も合理化されます。

サイド ゲートは、射出成形における複雑なアイテムに最適です。間違い

サイドゲートは、複雑なものではなく、単純なアイテムに適しています。

円形ランナーは金型内での流動抵抗が最も低くなります。真実

円形ランナーは流れ抵抗を最小限に抑え、効率を高めます。

プロセスパラメータはフィード位置の最適化にどのような影響を与えますか?

プロセスパラメータを理解することは、射出成形の供給位置を調整する上で非常に重要であり、流れと製品の品質に影響を与えます。

射出成形におけるフィード位置の最適化は、射出速度、圧力、金型温度などの主要なプロセス パラメーターに左右されます。これらの要因はメルト フロー ダイナミクスに影響を与え、効率的な充填を確保し、欠陥を最小限に抑え、高品質の結果を達成します。

射出速度とその影響

材料を金型に射出する速度は、金型がどの程度充填されるかを決定する上で極めて重要な役割を果たします。射出速度が速いほど、より速い充填が容易になり、薄肉または複雑な形状の製品に特に有益です。ただし、これにはジェッティングや乱流などの潜在的な欠点があり、表面の傷などの欠陥が発生します。

たとえば、壁が薄い複雑なコンポーネントを考えてみましょう。射出速度が速いと、溶融物はこれらの複雑な問題を迅速に処理できますが、速度が高すぎると、材料の分布に不整合が生じる可能性があります。したがって、これらの速度の変化に対応し、均一な充填を保証するために、供給位置を戦略的に配置する必要があります。

射出圧力の管理

射出圧力は、金型を完全に充填する材料の能力に直接影響します。圧力が高すぎると金型の変形やバリなどの問題が発生する可能性があり、圧力が低すぎるとショート ショットや収縮マークが発生する可能性があります。送り位置を最適化するには、圧力と金型設計のバランスをとることが重要です。

中央の送り位置が必要な大型部品の場合、圧力を高めることで周辺領域に過度のストレスを与えることなくキャビティを完全に充填します。一方、小型またはより繊細なコンポーネントの場合は、適度な圧力と戦略的に配置されたフィードを組み合わせることで過剰充填を防ぎ、構造の完全性を確保できます。

金型温度の重要な役割

金型温度は、溶融物の流動特性、そして最終的には完成品の品質に大きく影響します。一般に、温度が高くなると溶融物の流動性が高まり、表面欠陥の可能性が減りますが、冷却時間が長くなる可能性があります。

高い表面品質が最も重要なシナリオでは、重要な表面付近で金型温度を高く維持することで、完全な充填と滑らかな仕上げが保証されます。逆に、寸法が正確な部品の金型温度を制御すると、熱膨張または熱収縮によって引き起こされる潜在的な偏差を軽減するのに役立ちます。

最適な結果を得るためのパラメータのバランスをとる

プロセスパラメータの正確な制御による供給位置の最適化には、複雑なバランス作業が含まれます。以下は、各パラメータが送り位置の決定にどのような影響を与えるかを示す簡略化された表です。

| パラメータ | フィード位置の最適化への影響 |

|---|---|

| 射出速度 | 流量に影響します。より高速な場合は、欠陥を避けるために戦略的な配置が必要になる場合があります。 |

| 射出圧力 | 充填容量を決定します。圧力のバランスが取れているため、変形や欠陥が防止されます。 |

| 金型温度 | 溶融物の流動性に影響します。高温により表面品質は向上しますが、冷却が遅れる可能性があります。 |

これらのパラメータを慎重に調整することで、メーカーは射出成形作業の効率と品質の両方を考慮してフィード位置を最適化することができます。この包括的なアプローチにより、製品の成果が向上するだけでなく、全体的な生産効率も向上します。

射出成形におけるプロセスパラメータの最適化についてさらに詳しく知りたい場合は、この詳細ガイド3 。

射出速度が速いほど、表面の傷が軽減されます。間違い

速度が高くなると、噴射や乱流が発生し、表面欠陥が増加する可能性があります。

金型温度は射出成形における溶融物の流動性に影響を与えます。真実

金型温度が高くなると、溶融物の流動性が高まり、充填品質が向上します。

フィード位置の最適化における一般的な課題とその克服方法は何ですか?

フィード位置の最適化には、射出成形プロセスの品質と効率に影響を与える可能性のある課題が伴います。これらの問題を効果的に克服するには、これらの問題を理解することが重要です。

供給位置の最適化における課題には、不均一な肉厚、複雑な製品形状、不適切なゲート タイプ、不適切なプロセス パラメーターなどが含まれます。これらを克服するには、製品と金型の慎重な設計、戦略的なゲートの選択、射出速度と圧力の微調整を行い、バランスのとれたメルト フローを確保し、欠陥を最小限に抑える必要があります。

不均一な肉厚: 永続的な課題

壁の厚さが不均一であると、メルトフローのバランスが崩れる可能性があり、供給位置の最適化が困難になります。この問題は、多くの場合、製品設計段階での肉厚解析4 がたとえば、壁の厚さが急激に変化するとヒケやボイドが生じ、効果的な送り位置を決定することが困難になる可能性があります。

解決:

これに対処するには、壁の厚さを均一にするか、異なる厚さの間を徐々に移行させて流れ抵抗のバランスをとります。この戦略的なアプローチにより、メルト フローの予測可能性が高まり、より適切な供給位置の選択が容易になります。

複雑な製品形状

複雑な形状の製品では、送り位置の最適化においてもう 1 つの大きな課題が生じます。深いキャビティやアンダーカットなどの特徴は、設計段階で適切に対処しないと、スムーズなメルト フローを妨げる可能性があります。

解決:

これらの複雑な領域のできるだけ近くにフィードを配置します。たとえば、深いキャビティを持つ製品の場合、このセクションの近くにフィードを設定すると、フィードがすぐに充填され、ショート ショットやポアなどの欠陥が軽減されます。

ゲートタイプの選択

フィード位置を効果的に最適化するには、適切なゲート タイプを選択することが重要です。側面、点、潜在などの各タイプは、メルト フローと表面品質に独自の影響を及ぼします。

解決:

製品固有の要件に合わせたゲート タイプを選択してください。例えば、外観に対する要求が高い製品の場合、潜在ゲート5は、最終製品の美的側面と機能的側面の両方を向上させる。

プロセスパラメータの調整

射出速度や圧力などのプロセス パラメータが正しくないと、供給位置のパフォーマンスが低下する可能性があります。射出速度が速いとジェッティングが発生する可能性があり、圧力が不十分だと充填が不完全になる可能性があります。

解決:

製品の設計や材料の特性に応じて射出速度と圧力を調整します。薄壁の製品や複雑な製品の場合は、より高い速度が適切な場合がありますが、厚肉の製品では、過熱を防ぐために速度を下げると有利になる場合があります。

結論として、フィード位置の最適化における課題を克服するには、多面的なアプローチが必要です。製品設計、金型設計、プロセスパラメータ調整の各段階で問題に対処することで、メーカーはより安定した品質と生産効率の向上を実現できます。

肉厚が不均一になるとヒケが発生します。真実

壁の厚さが不均一であると、メルト フローのバランスが崩れ、欠陥が発生する可能性があります。

潜在ゲートは、高い外観要求に最適です。真実

潜在ゲートは、製品の美的側面と機能的側面の両方を強化します。

結論

これらの戦略を採用することで、製品の品質が向上するだけでなく、生産プロセスも合理化されます。

-

均一な肉厚が射出成形におけるメルト フローにどのような影響を与えるかを学びます。: 適切な肉厚は、プラスチック部品の表面欠陥のリスクを軽減します。プラスチック成形部品の壁は、その 40 ~ 60 パーセント以上である必要があります。 ↩

-

金型の設計が送り位置と全体的な効率にどのような影響を与えるかをご覧ください。: 射出成形用に設計された金型は、生産のさまざまな側面で効率を高めるように設計されています。まず、サイクルタイムの短縮が促進されます。 ↩

-

プロセスパラメータを効果的に微調整するための高度なテクニックを学びます。: 欠陥を回避するための射出成形プロセス最適化の 8 つの重要なパラメータ · 1. 温度制御: · 2. 射出速度: · 3. 冷却 … ↩

-

肉厚がメルト フローと供給位置にどのような影響を与えるかを学びます。製品設計における肉厚の重要性は、部品の品質と生産速度を向上させながら材料の使用量を削減することです。生の量を減らした… ↩

-

ラテント ゲートが美的品質と機能的品質を向上させる理由をご覧ください。: ラテント ゲートには、良好な伝達圧力、強力という利点があります。ラテント ゲートは、当社の射出成形金型で最も一般的に使用されるゲート タイプです。 ↩