射出成形の世界をナビゲートすることは、綱渡りのように感じることがあります。寸法精度における 1 つの小さなミスが、損害の大きいエラーにつながる可能性があります。

射出成形製品の寸法偏差は、不安定な機械パラメーター、不適切な金型設計、可変のプラスチック収縮率、プロセス パラメーターの誤差、および環境要因によって発生する可能性があります。これらの問題に対処するには、機器、材料、環境制御にわたる包括的なアプローチが必要です。

これらの洞察は基本的な理解を提供しますが、射出成形の複雑さは、さらに探究すべき点があることを意味します。それぞれの原因と解決策を深く掘り下げて、生産プロセスが可能な限り最高の精度を達成できるようにします。

機械パラメータが不安定であると、寸法偏差が発生します。真実

圧力や速度などの機械パラメータは製品の寸法に影響します。

機械のメンテナンスは寸法精度にどのような影響を与えますか?

製造部門では、特に射出成形プロセスにおいて、製品の精度を確保するために機械のメンテナンスが非常に重要です。

機械のメンテナンスは、射出パラメータの安定化、摩耗の軽減、逸脱につながる装置の故障の防止などにより、寸法精度に大きな影響を与えます。

機械のメンテナンスと精度の関係を理解する

射出成形機1定期的な、製品の安定した品質を維持するために不可欠です。機械のパフォーマンスにばらつきがあると、製品の寸法に大きな誤差が生じ、コストのかかるエラーややり直しが発生する可能性があります。厳格なメンテナンススケジュールを遵守することで、メーカーは自社の機器が最適なパラメータ内で動作することを保証できます。

メンテナンスの主要分野

-

射出圧力の安定性

機械メンテナンスの主な焦点の 1 つは、安定した射出圧力を確保することです。圧力が不安定になると、金型への充填が不均一になり、寸法のずれが生じる可能性があります。定期的なチェックと調整により、望ましい圧力レベルを維持することができます。

-

射出速度と可塑化能力

適切にメンテナンスされた機械は、内部応力を軽減し、均一な製品寸法を達成するために重要な射出速度の正確な制御を可能にします。定期的な洗浄と成分チェックによって可塑化能力を強化することで、材料の均一な溶解も保証します。

| メンテナンスタスク | 寸法精度への影響 |

|---|---|

| 射出圧力の確認 | 一貫した金型充填を保証 |

| 射出速度の調整 | 内部応力とばらつきを軽減します |

| 可塑化能力の向上 | 均一な溶解と流動を促進します |

-

コンポーネントの磨耗と交換

時間の経過とともに、ネジやバレルなどのコンポーネントが摩耗し、寸法精度に影響を与える可能性があります。摩耗した部品を適時に交換することで、機械が効果的に機能し、正確な製品寸法が維持されます。

定期メンテナンスのメリット

- コスト効率: 定期的なメンテナンスにより機械の故障が防止され、予期せぬダウンタイムや高価な修理が削減されます。

- 製品品質: メンテナンスされた機械により安定したパラメータが保証され、寸法偏差が最小限に抑えられた高品質の製品が得られます。

- 運用の一貫性: 定期的なメンテナンス スケジュールにより、機械の動作が予測可能になり、正確な生産計画に役立ちます。

全体として、包括的なメンテナンス プログラムの統合は、射出成形プロセスで最高レベルの精度の達成を目指すメーカーにとって不可欠です。

定期的なメンテナンスにより射出圧力が安定します。真実

射出圧力を安定させることで製品の寸法ばらつきを防ぎます。

部品の磨耗は寸法精度には影響しません。間違い

コンポーネントが摩耗すると、製品の寸法が不正確になる可能性があります。

製品の精度に金型設計はどのような役割を果たしているのでしょうか?

金型の設計は射出成形品の精度を確保する上で重要な要素です。設計が不十分だと、寸法に大きな誤差が生じる可能性があります。

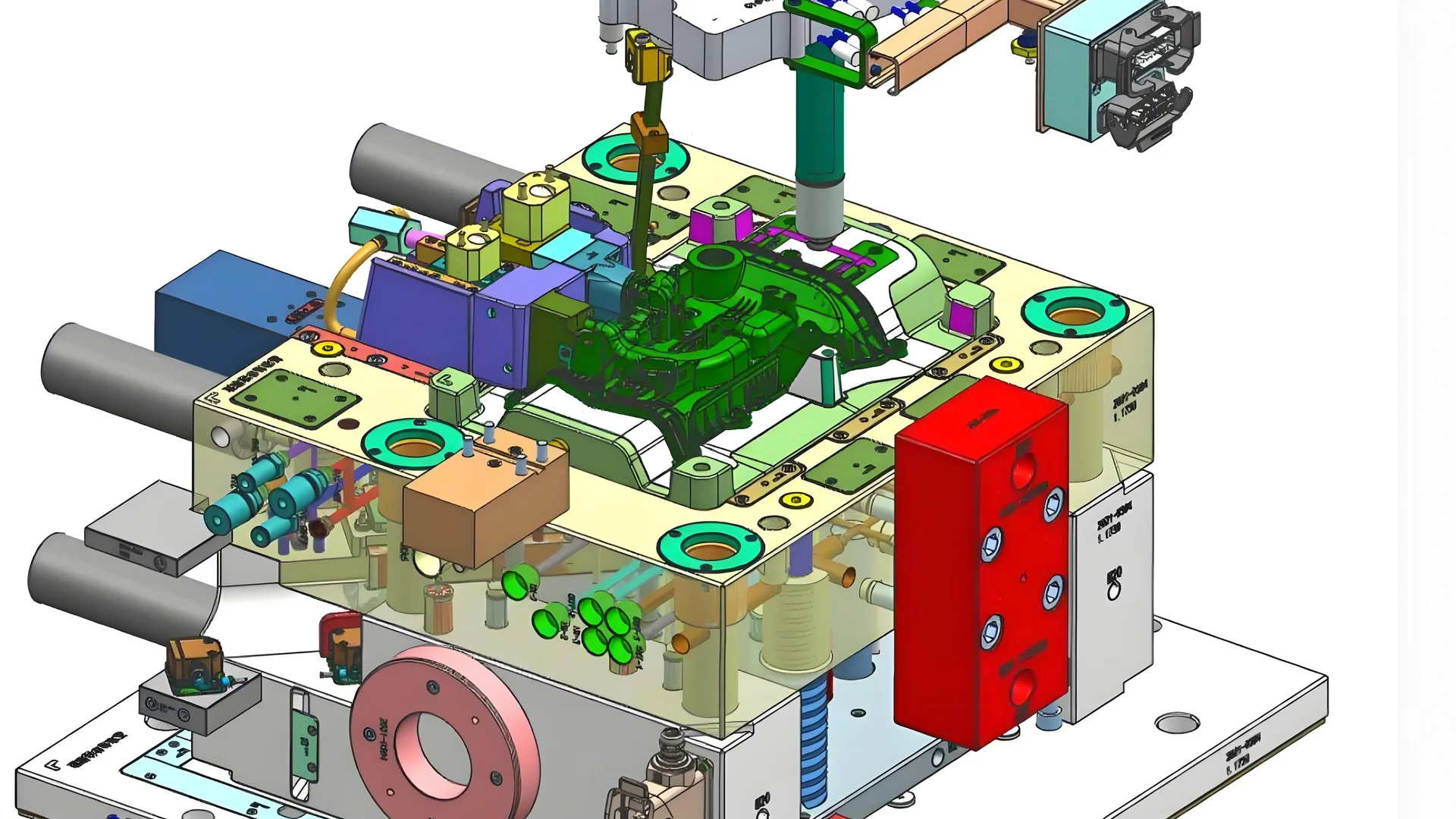

射出成形における製品の精度を維持するには、効果的な金型設計が重要です。一貫したメルト フローを確保し、サイズの偏差を防ぐために、ゲートの位置、ランナー サイズ、製造精度を慎重に考慮する必要があります。

金型設計を理解する

金型設計は単なる製品の設計図ではありません。これは、すべての射出成形品が寸法仕様を満たしていることを保証するための科学です。適切に設計された金型は、一貫性のないメルト フローや不適切な冷却などの変動を引き起こす可能性のある潜在的な問題を考慮します。

ゲート位置の重要性

溶融プラスチックが金型に入るゲートの位置は非常に重要です。戦略的に配置されたゲートにより、圧力と温度が均一に分散され、応力が軽減され、反りや収縮が防止されます。ゲートの位置決めが不十分だと充填が不均一になり、最終的には最終製品の寸法精度2

ランナーサイズの役割

ランナーは、溶融材料を射出点からキャビティまで導くチャネルです。材料の流れを効率的にするには、そのサイズと形状を最適化する必要があります。ランナーが大きすぎると材料が無駄になり、サイクル時間が長くなる可能性がありますが、ランナーが小さすぎると充填が不完全になったり圧力が上昇したりする可能性があり、どちらも製品寸法に影響を与えます。

| ランナーのサイズ | 精度への影響 |

|---|---|

| 大きすぎる | 材料を無駄にし、サイクルを延長する |

| 小さすぎる | 充填不完全の原因となります |

金型製造の精度

金型の製造精度は製品の精度に直接影響します。この段階でのエラーは、最終製品の寸法の偏差につながる可能性があります。 CNC 加工や 3D プリンティングなどの最新技術は、金型製造における高レベルの精度の達成に役立ちます。

金型の磨耗への対処

特に大量生産で頻繁に使用される場合、時間の経過とともに金型が摩耗する可能性があります。製品のサイズが徐々にずれるのを防ぐには、定期的なメンテナンスと摩耗した部品の適時の交換が不可欠です。予測メンテナンス3を実装すると、これらの問題を軽減できます。

結論: 包括的なアプローチ

金型の設計は精度を確保する上で極めて重要な役割を果たしますが、最適な結果を得るには、機械の設定や材料の選択などの他の要素と併せて考慮する必要があります。経験豊富な設計者やメーカーと協力することで、射出成形品の精度をさらに高めることができます。

金型設計が不適切だと、寸法の偏差が発生します。真実

不適切な設計はメルトフローに影響を与え、製品のサイズにばらつきを引き起こします。

ゲート位置は製品精度に影響しません。間違い

ゲートの配置が間違っていると、不均一な充填や反りが発生します。

材料の選択は収縮率にどのように影響しますか?

射出成形製品の収縮率を最小限に抑えるには、適切な材料を選択することが重要です。この決定は寸法精度に大きな影響を与えます。

材料の選択は、熱膨張、結晶化度、粘度に影響を与えるため、射出成形の収縮率に影響します。一貫した収縮特性と適切な加工条件を備えた材料を選択することで、均一な製品寸法が保証されます。

材料特性とそれが収縮に及ぼす影響を理解する

射出成形で使用される材料4、成形プロセス中の挙動を決定する独特の特性を持っています。主な要素には、熱膨張、結晶化度、粘度が含まれます。

-

熱膨張: 熱膨張率の高い材料は、冷えるにつれて収縮する傾向があり、収縮が大きくなります。たとえば、ポリスチレンのような非晶質ポリマーは、通常、ポリプロピレンなどの結晶性ポリマーよりも低い収縮を示します。

-

結晶化度: 材料の結晶化度のレベルは、その収縮率に影響を与える可能性があります。高度に結晶性の材料は、その構造化された分子配列によりより均一な収縮を示すことが多いのに対し、半結晶性材料は可変の収縮を示す場合があります。

-

粘度: 材料の粘度は、材料が金型にどれだけうまく流れ込むかに影響し、最終製品の寸法に影響を与えます。粘度の高い材料は金型に完全に充填されず、不均一な収縮が発生する可能性があります。

安定した材料特性の選択

寸法の偏差を最小限に抑えるには、安定した収縮特性を持つ材料を選択することが重要です。品質管理で知られる信頼できるサプライヤーから材料を選択することで、さまざまなバッチ間の一貫性を実現できます。

材料選択における実際的な考慮事項

-

バッチの一貫性: 同じバッチの材料を使用すると、収縮率のばらつきが少なくなります。バッチ間の変動により、重大な寸法偏差が発生する可能性があります。

-

材料テスト: 新しい材料に対して生産前テストを実施すると、潜在的な収縮の問題を予測し、本格的な生産前に調整できるようになります。

添加剤と充填剤の役割

添加剤や充填剤を組み込むと、基材の特性が変化し、収縮率に影響を与える可能性があります。たとえば、ガラス繊維をポリマーマトリックスに追加すると、繊維の熱膨張に対する抵抗力により全体の収縮が減少します。

以下に、材料の種類とその一般的な収縮挙動をまとめた簡単な表を示します。

| 材質の種類 | 典型的な収縮挙動 |

|---|---|

| 非晶質ポリマー | 収縮率が低く、予測可能性が高い |

| 半結晶質 | 収縮率が高く、正確な制御が必要 |

| 充填ポリマー | フィラーの安定性による収縮の低減 |

材料選択のこれらの側面を理解することで、メーカーは収縮率をより適切に制御し、最終製品が寸法仕様を満たし、品質基準を維持できるようになります。

非晶質ポリマーは結晶性ポリマーよりも収縮が低くなります。真実

ポリスチレンのような非晶質ポリマーは、熱膨張が低いため収縮が少なくなります。

粘度の高い材料はより均一な収縮をもたらします。間違い

粘度が高いと金型の充填が不完全になり、不均一な収縮が発生する可能性があります。

射出成形においてプロセスパラメータが重要なのはなぜですか?

射出成形の成功は、プロセスパラメータを習得するかどうかにかかっています。これらの要因は、製品の品質を左右する可能性があります。

温度制御、射出速度、圧力などの射出成形のプロセスパラメータは、寸法精度を確保し、最終製品の欠陥を減らすために重要です。

プロセスパラメータを理解する

射出成形のプロセス パラメーターには、プラスチックが完成品にどのように変換されるかに影響を与えるさまざまな設定が含まれます。最も重要なパラメータには、温度制御、射出速度、保持圧力が含まれます。それぞれが、望ましい寸法精度5 を、製品の欠陥を最小限に抑える上で極めて重要な役割を果たします。

温度制御: バレル、ノズル、金型の温度を適切に制御することで、最適な樹脂流動と収縮率を確保します。温度が高すぎるとプラスチックが劣化する可能性があり、温度が低すぎると金型への充填が不完全になる可能性があります。

射出速度: 溶融プラスチックの射出速度は、金型内の内部応力と潜在的な乱流に影響を与えます。バランスの取れた速度により、反りを防止し、製品全体の均一性を確保します。

保持圧力と保持時間: これらの要因により、冷却中に金型に充填される材料の量が決まります。圧力や時間が不十分だと収縮が生じる可能性があり、過剰だとストレス マークが発生する可能性があります。

プロセスパラメータの影響

寸法偏差: パラメータが一貫していない場合、製品のサイズや形状にばらつきが生じる可能性があります。たとえば、射出速度が不安定だと乱流が発生し、不均一な冷却やサイズの不一致が生じる可能性があります。

欠陥の防止: これらのパラメータを注意深く調整することで、メーカーは反りやヒケなどの一般的な欠陥を大幅に減らすことができます。

| パラメータ | 潜在的な問題 | ソリューション戦略 |

|---|---|---|

| 温度 | 充填が不完全 | バレル/ノズル/金型の温度を調整します |

| 射出速度 | 乱気流 | 内部応力を防ぐために速度を最適化する |

| 保圧 | 過剰な収縮 | 圧力と時間を正確に校正 |

プロセスパラメータの最適化

射出成形の精度を達成するには、パラメータ6不可欠です。堅牢な品質管理措置を導入すると、逸脱を早期に特定し、迅速な修正が可能になります。

プロセスパラメータの最適化により、製品の品質が保証されるだけでなく、生産効率が向上し、材料の無駄やダウンタイムが削減されます。これらの設定を定期的に実験することで、さまざまな材料や製品設計に最適な条件を見つけることができます。

プロセスパラメータの重要な性質を理解することは、射出成形に携わるすべての人にとって不可欠です。これらの洞察を活用することで、メーカーは生産プロセスを強化し、優れた製品と顧客の満足につながることができます。

温度制御は成形時の樹脂の流れに影響します。真実

適切な温度制御により、最適なプラスチック流動と収縮が保証されます。

射出速度は製品の均一性に影響を与えません。間違い

反りを防ぎ均一性を確保するには、射出速度のバランスが重要です。

結論

寸法のずれに対処するには、機械の設定、金型の精度、材料の一貫性、環境安定性に重点を置いた体系的なアプローチが必要です。

-

定期的な機械チェックによって安定した生産品質が確保される方法を学びましょう。: ただし、他の機械と同様に、射出成形装置も最適なパフォーマンス、寿命、安全性を確保するために定期的なメンテナンスが必要です。 ↩

-

ゲートの位置がメルト フローと製品の精度にどのような影響を与えるかを確認します。ゲートの位置は、適切な充填、保圧、部品の性能の確保など、製品の機能要件を考慮する必要があります。 … ↩

-

金型の摩耗に関連した寸法問題を防ぐ戦略について学びます。金型内にインテリジェントに配置されたセンサーを使用して、金型の動作状態を監視できます (金型監視)。 ↩

-

射出成形のプロセスと技術の基本を学びましょう。: 射出成形 このビデオで、射出成形について知っておくべきことをすべて学びましょう。私たちは … ↩

-

寸法精度は、製品の安定した品質を維持するために不可欠です。: 金型寸法の製造精度: 金型の製造精度は、製品の寸法精度を決定する重要な要素です。 ↩

-

最適な結果を得るために設定を微調整するテクニックを学びます。: 1. 温度制御: · 2. 射出速度: · 3. 冷却時間: · 4. プラスチック材料の選択: · 5. スクリュー速度と背圧: · 6. 射出 … ↩