製品が型の中に詰まってしまい、イライラした経験はありませんか?あなただけではありません。.

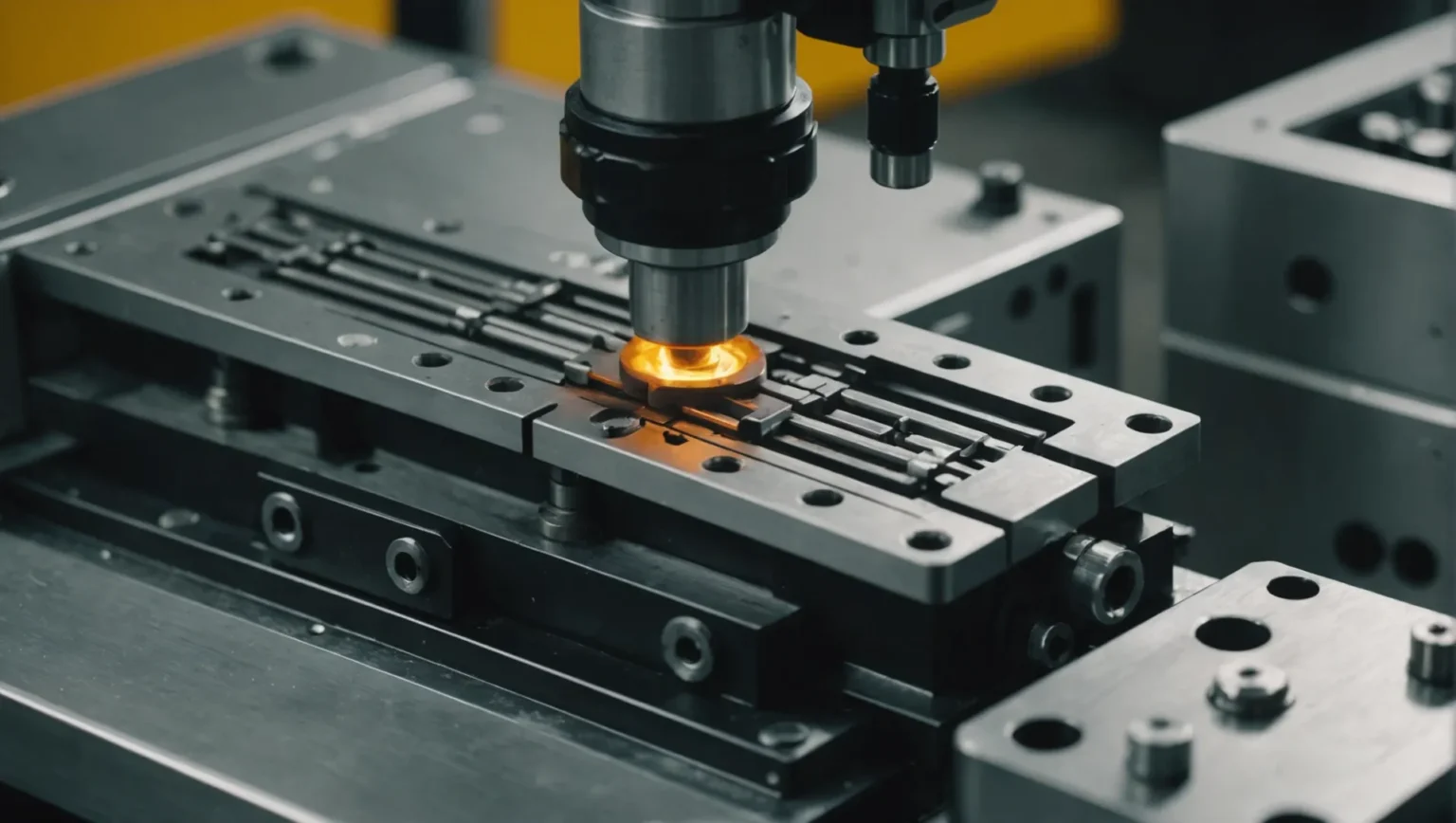

射出成形におけるスムーズな脱型不良は、不適切な金型設計、過剰な射出圧力、または不適切な材料選択に起因する可能性があります。これらの課題に対処するには、金型設計の最適化、射出パラメータの調整、そして適切な材料の選択が不可欠です。.

しかし、ここで終わりにしないでください!生産プロセスを変革できる豊富なインサイトが存在します。成果を向上させるためのニュアンスや戦略について、さらに深く掘り下げていきましょう。.

射出圧力が高すぎると、型から外す際に問題が発生します。.真実

射出圧力が高くなると保持力が増し、型からの取り外しが難しくなります。.

金型設計は型抜き効率にどのような影響を与えますか?

金型設計の複雑さは型抜きの効率に大きく影響し、製品の品質と生産速度に影響を及ぼします。.

金型設計は、型抜き効率を左右します。型抜き勾配、表面粗さ、構造の複雑さなどが重要な要素となります。これらの要素を最適化することで、型抜き時の抵抗を最小限に抑え、よりスムーズな生産プロセスを実現します。.

型枠撤去斜面の重要性

型抜き勾配1は、製品を金型からどれだけ容易に取り出せるかを決定する基本的な要素です。勾配が不十分だと大きな抵抗が生じ、スムーズな型抜きができなくなります。通常、スムーズな取り出しを実現するために、1°~3°の勾配が推奨されます。

表面粗さとその意味

金型表面の粗さが大きいと、製品と金型間の摩擦が増加します。この摩擦により型離れが悪くなり、製品の固着や変形を引き起こす可能性があります。金型を研磨することで、この摩擦を大幅に低減し、型離れの効率を高めることができます。.

複雑な金型構造

深いキャビティやアンダーカットなどの複雑な形状を持つ金型は、型抜きが困難です。これらの形状により、部品が型から取り出す際に挟まったり損傷したりする可能性があります。スライダーや傾斜エジェクターなどの機構を活用することで、取り出し工程を簡素化し、これらの問題を軽減することができます。.

| 問題 | 解決 |

|---|---|

| 型抜き勾配が不十分 | 傾斜を1°~3°に増やす |

| 高い表面粗さ | 金型を磨いて粗さを減らす |

| 複雑な金型構造 | スライダー/傾斜エジェクターを使用して型から簡単に取り外せます |

物質的要因を考慮する

金型設計に重点を置く際には、材料特性を軽視しないことが重要です。収縮率の高い材料や流動性の低い材料は、型離れを悪化させる可能性があるため、金型設計に適した材料を選択することが重要です。.

金型設計が型離れ効率に及ぼす役割は軽視できません。型離れの傾斜、表面仕上げ、構造の複雑さといった重要な要素を最適化することで、メーカーは生産プロセスと製品品質を大幅に向上させることができます。.

スムーズな取り出しには、2°の型抜き勾配が最適です。.真実

効果的な型抜きには 1° ~ 3° の傾斜が推奨されます。.

表面粗さが高いため、型抜き効率が向上します。.間違い

表面粗さが大きいと摩擦が増加し、型から外しにくくなります。.

射出圧力は脱型時の課題にどのような役割を果たすのでしょうか?

射出圧力は射出成形プロセスにおいて重要な要素であり、型から取り出す際の課題に直接影響を及ぼします。.

射出圧力が高すぎると保持力が増大し、型離れが困難になる可能性があります。射出圧力と関連パラメータを最適化することで、メーカーはこれらの課題を軽減し、よりスムーズな型離れと高品質な製品を実現できます。.

射出圧力を理解する

射出圧力とは、溶融プラスチックを金型に注入する際に使用される力です。材料が金型に完全に均一に充填されるように、射出圧力を慎重に制御する必要があります。しかし、圧力が高すぎると、特に型から取り出す段階で問題が発生する可能性があります。.

過剰な射出圧力が問題を引き起こす仕組み

射出圧力が高すぎると、次の問題が悪化する可能性があります。

- 保持力の増加:高圧により金型内で製品を保持する力が増大し、摩擦が増加して型から取り出すのが困難になります。

- 部品損傷の可能性:金型と部品にかかる追加のストレスにより、反りやひび割れなどの欠陥が発生する可能性があります。

最適な離型のための射出圧力のバランス

これらの課題に対処するために、メーカーは以下を考慮する必要があります。

- 射出圧力の低減:圧力を下げるとクランプ力が低下し、部品を損傷することなく取り外しやすくなります。

- 保持時間の調整:保持時間を短縮することで、冷却プロセスが不必要に長引かないようにすることができ、収縮を減らして型から外しやすくなります。

現実世界での応用と調整

高品質な部品を製造するには、射出圧力のバランスが不可欠です。メーカーは、プロセス最適化2することがよくあります。

表: 射出圧力調整の影響

| 調整戦略 | 型抜きへの影響 |

|---|---|

| 射出圧力を下げる | 保持力を低減し、型抜きを容易にする |

| 保持時間を短縮する | 冷却収縮を軽減し、取り外しを容易にします |

圧力パラメータ3ための体系的なアプローチを導入することで、効率的な生産と品質保証のバランスを維持するのに役立ちます。定期的な監視・制御システムを導入することで、最適な設定が常に維持されます。

射出圧力が高くなると、型から外すのが難しくなります。.真実

過度の圧力をかけると保持力が高まり、型から外すのが難しくなります。.

射出圧力を下げると、必ず部品が損傷します。.間違い

圧力を下げると、部品を損傷することなく型から取り外すことが容易になります。.

材料の選択は型抜きの成功にどのように影響しますか?

射出成形プロセスで型抜きを成功させるには、適切な材料を選択することが重要です。.

材料の選択は、収縮率と流動性に影響を与え、型抜きの成功率に影響します。収縮率が最小限で流動性に優れた材料を選択することで、型抜きの問題を防ぎ、よりスムーズな製造プロセスを実現できます。.

材料の収縮について

材料の収縮は、型抜きの成功を左右する重要な要素です。プラスチックは冷却中に収縮する傾向があり、過度の収縮は成形品が金型に張り付き、型抜き工程を複雑化させる可能性があります。特定のグレードのポリプロピレンやポリカーボネートなど、収縮率の低い材料を選択することで、この問題を軽減できます。.

収縮率はプラスチックの種類によって大きく異なります。例えば、ポリプロピレン4の収縮率は一般的に約1~2%ですが、ナイロンは最大3~4%収縮することがあります。収縮率を制御した材料を選択することで、寸法安定性を維持し、成形品の残留応力を低減できます。

材料の流動性の向上

材料の流動性は、金型内でのプラスチックの流動性を決定します。流動性が低いと、充填ムラや欠陥が発生し、脱型が困難になります。流動性を高めるには、本来より流動性に優れた材料を使用するか、可塑剤などの添加剤を添加することが有効です。.

例えば、優れた流動性で知られるABS 潤滑添加剤を混合することで、流動性をさらに向上させ、金型からの脱型を容易にすることができます。

性能と脱型性のバランス

材料選定においては、性能と離型性のバランスをとることが非常に重要です。一部の高性能プラスチックは優れた強度を有していても、高い収縮率や流動性の悪さのために離型時に問題が生じる場合があります。エンジニアは、これらの要素と最終製品に求められる特性を比較検討する必要があります。.

設計段階で材料試験を実施することで、型抜き時の潜在的な課題に関する貴重な知見が得られます。この積極的なアプローチにより、材料選定の調整が可能になり、製品品質を損なうことなく生産を円滑に進めることができます。.

材料選択のこれらの側面を理解することにより、メーカーは射出成形プロセスを最適化し、効率と出力品質の両方を向上させることができます。.

ポリプロピレンは成形時に1~2%の収縮率があります。.真実

ポリプロピレンは通常 1 ~ 2% 収縮するため、予測どおりに型から取り外すことができます。.

成形時の収縮率はポリプロピレンよりもナイロンの方が低いです。.間違い

ナイロンはポリプロピレンよりも 3 ~ 4% 収縮するため、型から外す際に影響が出ます。.

型抜き結果を改善できる追加テクニックは何ですか?

射出成形作業の生産性を向上させるには、脱型技術を習得することが不可欠です。.

離型性を向上させるための追加技術としては、離型剤の使用、超音波振動、表面処理などが挙げられます。これらの方法を実施することで、摩擦を低減し、離型性を向上させ、欠陥を防止できます。.

離型剤の使用

離型剤の塗布は、製品と金型間の摩擦を低減し、脱型を容易にするための一般的な手法です。離型剤は薄い膜を形成して付着を防ぎ、成形品を損傷なく取り出すことを可能にします。しかし、過剰な使用は製品の表面仕上げに影響を与える可能性があるため、慎重に管理する必要があります。.

超音波振動の統合

超音波振動は、型離れの効率を大幅に向上させます。金型に超音波トランスデューサーを取り付けることで高周波振動が誘起され、金型と部品間の付着力が低減します。この方法は特に複雑な形状の場合に有効であり、部品の取り出しを容易にすることでサイクルタイムを短縮できます。詳細については、超音波型離れのメリット。

金型の表面処理

硬質クロムや窒化物コーティングなどの表面処理は、金型表面の粗さを低減し、脱型時の摩擦を低減します。これらの処理は、離型性を向上させるだけでなく、金型の耐久性と寿命を延ばします。金型表面処理7で、お客様の特定のニーズに適した方法を選択するためのさらなる知見が得られます。

冷却システムの最適化

効率的な冷却システムは、均一な冷却を確保し、成形品の残留応力を最小限に抑えることで、より良好な離型結果をもたらします。均一な冷却は寸法安定性の維持に役立ち、反りや固着の可能性を低減します。既存のシステムにどのように統合できるかを理解するには、高度な冷却技術8の

自動化ソリューションの実装

型抜き工程の自動化は、作業の効率化と一貫性の向上につながります。センサーを搭載したロボットシステムは、取り出し力と速度を正確に制御し、手作業に伴う欠陥を最小限に抑えます。自動化型抜きソリューション9、生産ラインにどのような革命をもたらすかをご覧ください。

離型剤は型から取り出す際に付着するのを防ぎます。.真実

離型剤は摩擦を減らすフィルムを形成し、型からの取り外しを助けます。.

超音波振動により金型表面の粗さが増加します。.間違い

超音波振動は表面粗さを増加させるのではなく、接着力を低下させます。.

結論

金型設計の欠陥を修正し、プロセスを最適化することで、スムーズな型抜きの問題を効果的に軽減できます。製品品質と業務効率の向上を共に実現しましょう!

-

効率的な製品排出のための理想的な角度を見つけます。: ボーンの最適な配置を確保するには、通常、ゼロ ドラフト角度は 0.25 ~ 1 の範囲にする必要があります。また、絶対最小トップ サイズは … ↩

-

品質向上のために射出成形を微調整する手法を探ります。: 射出成形プロセス最適化の手順 · 1. ツール機能の検査 · 2. ショート ショット テスト · 3. ゲート シールの調査 · 4. サンプル部品の評価/データ… ↩

-

射出圧力を効果的に評価し、調整する方法を学びましょう。射出圧力は通常、平方インチあたりの重量(psi)またはバール(1 bar = 14.5 psi)で測定されます。これは、射出成形における最も重要な要素の一つです。 ↩

-

型抜き効率を向上させるためにポリプロピレンの収縮特性について学びましょう。: プラスチックの収縮率は、溶融状態から冷却状態までのポリマーの体積収縮率であり、成形部品の寸法を決定します。 ↩

-

プラスチックの流動性を高め、金型からの離型性を向上させる添加剤をご紹介します。カーボンとガラスは、熱可塑性プラスチックに構造的完全性、強靭性、剛性を与えるために一般的に使用される添加剤です。これらは… ↩

-

超音波振動が型抜き効率を向上させる仕組みを学びます。: 超音波成形は、比較的短い時間サイクルで、目立った熱変化なしにさまざまなポリマー材料を処理できます。 ↩

-

金型の性能を高めるためのさまざまな表面処理についてご紹介します。: このエピソードでは、Gordon Styles がプラスチック射出成形用の 4 種類の表面処理について説明します。 ↩

-

プロセスを最適化する革新的な冷却システムをご覧ください。:プラスチック射出成形における加熱冷却技術のメリットをご覧ください。効率向上、サイクルタイム短縮、そして優れた品質の確保を実現します。 ↩

-

自動化によって脱型効率がどのように向上するかを理解します。: 射出成形機からロボット、コンベア システム、周辺機器に至るまで、あらゆるレベルの射出成形自動化に関する専門知識。. ↩