イノベーションと効率性が出会う製造の世界へ、あなたを旅させてください。

複数の射出成形により、複雑な多機能製品を 1 つのプロセスで製造できるようになり、材料特性が最適化され、組み立て時間とコストが削減されるため、製造効率が向上します。

複数の射出成形の魅力的な複雑さについて私と一緒に深く掘り下げ、このテクノロジーがどのように生産プロセスと製品提供に変革をもたらすかを明らかにします。

マルチショット成形により生産コストを削減します。真実

コンポーネントを 1 つの金型に統合することで、組み立て手順と材料の無駄が削減されます。

マルチショット成形の主な利点は何ですか?

マルチショット成形は、複雑なデザインを作成し、製品の性能を向上させる能力により、製造業に変革をもたらしています。

マルチショット成形には、複雑な構造の実現、多機能機能の統合、材料特性の強化、製品品質と生産効率の両方の向上などの重要な利点があります。

複雑な構造と多機能なデザインを実現

複雑な幾何学的形状の作成

マルチショット成形は、シングルショット法では達成が困難な複雑な形状の生成に優れています。このプロセスでは、さまざまな部品を段階的に注入し、それらを組み合わせて正確に組み立てます。自動車のインテークマニホールドなど、内部キャビティや微細なディテールを備えた製品は、マルチショット成形の精度と信頼性の恩恵を受けます。

多機能機能の統合

このプロセスにより、単一の製品内に複数の機能をシームレスに統合できます。電子機器のハウジングを考えてみましょう。頑丈で高強度のベースを最初に成形し、続いて滑り止めや美観を向上させた層を成形できます。この方法は製品の性能を向上させるだけでなく、組み立てを合理化し、生産コストを削減します。

製品の性能と品質の向上

材料特性の最適化

マルチショット成形により、強度や耐食性などの異なる特性を持つ材料の組み合わせが容易になり、それぞれの利点が最大化されます。たとえば、高い耐摩耗性を必要とする機械部品は、強靭な内部コアを維持しながら硬質プラスチックの表面層を特徴とし、全体的な性能を向上させることができます。

| 材料 | 財産 | 使用例 |

|---|---|---|

| エンジニアリングプラスチック | 高硬度 | 耐摩耗性のための表面層 |

| 丈夫なプラスチック | 良好な靭性 | 耐久性を高めるインナーコア |

外観品質の向上

複数の色とテクスチャを結合できるため、マルチショット成形で視覚的に魅力的な製品を作成できます。各射出を正確に制御することで、メーカーはフローマークなどの欠陥を回避し、優れた外観品質を確保できます。高級化粧品のパッケージでは、精巧な仕上がりを実現するためにこの技術がよく採用されています。

コスト削減と生産効率の向上

組み立て工程を最小限に抑える

マルチショット成形では、複数の部品を 1 つの金型に連続して射出することで、組み立て工程を削減します。この合理化により生産速度が向上し、人件費が削減されます。小型家電製品のハウジングでは、この方法で複数の機能部品が統合されることが多く、ネジ止めや接着などの余分な組み立て作業が不要になります。

材料利用の最大化

このプロセスにより、特定の部品要件に基づいて材料を正確に使用できるようになり、無駄が最小限に抑えられます。生体適合性が不可欠な医療機器など、必要な場合にのみ高価な材料を戦略的に注入できます。この的を絞ったアプローチは、コストを抑えながらパフォーマンスのニーズを満たします。

これらの利点を活用することで、メーカーは製品の提供に革命をもたらし、プロセスの革新と効率を推進1

マルチショット成形により生産コストを大幅に削減します。真実

組み立て工程を最小限に抑えることで、人件費と材料費を削減します。

シングルショット成形は、マルチショット成形よりも複雑なデザインを実現します。間違い

マルチショット成形は、複雑な形状や多機能機能の製造に優れています。

マルチショット成形はどのように材料の使用を最適化しますか?

製造の分野では、持続可能性と費用対効果を高めるために、材料を効率的に使用することが不可欠です。マルチショット成形は独自のソリューションを提供します。

マルチショット成形は、単一の金型に多様な材料を統合することで材料の使用を最適化し、無駄を最小限に抑え、機能を最大化します。

多様な素材の融合

マルチショット成形により、メーカーは、強度や柔軟性などの特定の特性に応じて選択されたさまざまな材料を 1 つの製品に組み合わせることができます。この方法により、製品の各部分に必要な量の材料のみが使用され、廃棄物が大幅に削減されます。

たとえば、身体と接触する部分に生体適合性材料を必要とするが、その他の部分には標準的なプラスチックを使用できる医療機器2マルチショット成形により、これらの材料を必要な場所にのみ正確に塗布できるため、使用量が最適化され、性能が維持されます。

材料廃棄物の削減

マルチショット成形を採用することで、追加の組立部品が不要になります。製品は最終的な形で成形されるため、別個の部品に余分な材料が使用されることはありません。これにより、無駄が削減されるだけでなく、構造の完全性も向上します。

インテークマニホールドなどの自動車部品を例に挙げます。マルチショット成形を使用すると、ジョイントやコネクターに通常使用される余分な材料を使用せずに、複雑な形状が作成されます。この精度により、無駄が減り、より堅牢な最終製品が得られます。

材料塗布の精度

マルチショット成形の精度により、特殊な特性を持つ材料を選択して使用することができます。高コストまたは高性能の材料が必要な場合にのみ使用され、全体的な材料費が削減されます。

例えば、電子機器ハウジング3、不要な領域を不必要に覆うことなく装飾的または機能的な仕上げを提供する二次層を備えた強力な内部構造を使用することによって、このプロセスの恩恵を受ける。

製品の機能強化

マルチショット成形は、材料の使用を最適化するだけでなく、製品の機能も強化します。異なる特性を持つ材料を 1 つのプロセスで組み合わせることで、メーカーは従来の方法では複数の製造ステップが必要だった多機能設計を実現できます。

この統合により、グリップの向上や断熱性の追加などの強化された機能を備えた製品が生まれ、すべて追加の材料や手順を必要とせずに実現されます。これらの多機能設計から得られる効率により、リソースの使用がさらに最適化され、生産が合理化されます。

全体として、マルチショット成形は、製品設計で達成できる限界を押し広げながら、持続可能性と効率性に対する現代の要求に適合する、製造への洗練されたアプローチを表しています。

マルチショット成形により、生産時の材料の無駄が削減されます。真実

複数の材料を一つの金型に一体化することで、余分な部分を最小限に抑えたマルチショット成形が可能です。

マルチショット成形では、組み立て部品の必要性が増加します。間違い

製品を最終形状で成形することで余分な部品を省きます。

マルチショット成形は製品の美しさを向上させることができますか?

マルチショット成形は、製造時の複雑なデザインと表面品質の向上を可能にし、製品の美観に革命をもたらします。

はい、マルチショット成形は、複数の色、質感、仕上げの統合を可能にすることで製品の美しさを大幅に向上させると同時に、表面の欠陥を最小限に抑えて洗練された外観を実現します。

マルチショット成形で見た目の魅力を高める

マルチショット成形により、メーカーは単一の生産サイクルで異なる色、質感、光沢レベルを組み合わせることで、製品の視覚的魅力を向上させることができます。この機能は、美観が消費者の選択に大きな影響を与える家庭用電化製品や自動車などの業界で特に有益です。

たとえば、光沢仕上げとマット仕上げをシームレスに組み合わせ、洗練された外観と感触を作り出しているスマートフォンのケースを想像してみてください。マルチショット成形4によって実現可能であり、二次仕上げプロセスの必要性がなくなり、それによって生産が合理化されます。

表面欠陥を最小限に抑える

このプロセスは、フローマークや収縮線などの一般的な表面欠陥を最小限に抑えることにも優れています。各射出パラメータを正確に制御することで、メーカーは完璧な仕上がりを保証できます。このレベルの品質管理は、外観が最も重視される高級化粧品容器などのハイエンド製品の包装において特に価値があります。

現実世界のアプリケーション: 美的イノベーション

マルチショット成形の注目すべき例は、自動車内装部品の製造です。このプロセスにより、ソフトタッチ素材と高強度基材の一体化が促進され、触感と美的魅力の両方が向上します。この多機能の統合により、製品の視覚的な魅力が向上するだけでなく、機能的特性も強化されます。

| 応用 | 美的特徴 | 例 |

|---|---|---|

| 家電 | 光沢とマットの組み合わせ | スマホケース |

| 自動車 | ソフトタッチパネル | ダッシュボードのコンポーネント |

| 包装 | 独特の質感 | 化粧品容器 |

これらの例は、メーカーがマルチショット成形によってどのように設計の限界を押し広げ、競争市場で目立つ製品を作成できるかを示しています。このテクノロジーを活用することで、企業は品質と革新性に対する消費者の高い基準を満たす、見た目にも美しい製品を提供できます。

マルチショット成形により、シームレスな色の統合が可能になります。真実

1回のサイクルで複数の色を組み合わせることが可能になり、美観が向上します。

マルチショット成形では二次仕上げの必要性が高まります。間違い

生産中に望ましい仕上がりを実現することで、必要性を軽減します。

このプロセスにより生産コストがどのように削減されるのでしょうか?

今日の製造現場では、コスト削減が最も重要です。マルチショット成形は、この目的を達成するための革新的な方法を提供します。

マルチショット成形は、複数のコンポーネントを 1 つの金型に統合することで生産コストを削減し、組み立て手順と材料の無駄を最小限に抑え、効率を高めます。

組立工程の合理化

マルチショット成形で生産コストを削減する主な方法の 1 つは、個別の組み立てステップの必要性を最小限に抑えることです。従来の製造では、多くの場合、複数のコンポーネントを個別に製造してから組み立てる必要があり、追加の労力と時間がかかります。マルチショット成形では、製品のさまざまな部品を 1 つのシーケンスで一緒に成形できるため、必要な組み立て工程の数が大幅に削減されます。

たとえば、複雑な電子デバイスの筐体の製造を考えてみましょう。従来の方法を使用すると、ハウジングの各層を個別に製造し、手動または追加の機械を使用してつなぎ合わせる必要がある場合があります。対照的に、マルチショット成形ではこれらの層を 1 つのプロセスで統合し、機能を組み合わせて、最終製品を完成するまでに必要な手順を削減できます。これにより、生産がスピードアップするだけでなく、人件費も削減されます。

資材利用の強化

マルチショット成形により、材料の使用量を正確に制御できるため、大幅なコスト削減につながります。製品の要件に基づいて必要な場所にのみ材料を注入することで、メーカーは不必要な無駄を回避できます。このアプローチは、高価な材料を扱う場合に特に有益です。

たとえば、医療機器5、製造業者は身体と接触する領域にのみ生体適合性材料を使用し、他の部分にはよりコスト効率の高い材料を使用することができます。この戦略的な材料使用により、過剰な出費をすることなく性能基準を確実に満たすことができます。

材料廃棄物の削減

マルチショット成形による正確な材料制御により、無駄も削減されます。従来のプロセスでは、コンポーネントを合わせてトリミングまたは切断することで余分な材料が生じることがよくあります。マルチショット成形では、成形の初期段階でコンポーネントを正確に成形することで、この無駄を排除します。

自動車業界を例に挙げると、インテークマニホールドなどのコンポーネントには複雑な設計が必要になることがよくあります。マルチショット成形により、余分なトリミングを行わずに複雑な形状を正確に製造できるため、材料を節約し、コストを削減できます。

これらの利点を活用することにより、マルチショット成形は製造効率を向上させるだけでなく、製造コストを削減する具体的な方法も提供します。メーカーがこのテクノロジーの研究を続けるにつれて、製品開発を変革し、業務を合理化する可能性がますます明らかになってきています。

マルチショット成形により人件費を削減します。真実

コンポーネントを単一の金型に統合することにより、組み立て手順が最小限に抑えられます。

従来の成形では、マルチショットよりも使用する材料が少なくなります。間違い

マルチショット成形では材料を正確に塗布し、無駄を削減します。

結論

複数の射出成形を採用することは、メーカーにとって大きな変革をもたらし、製品の品質を向上させながら効率を向上させます。一緒にイノベーションを起こしましょう!

-

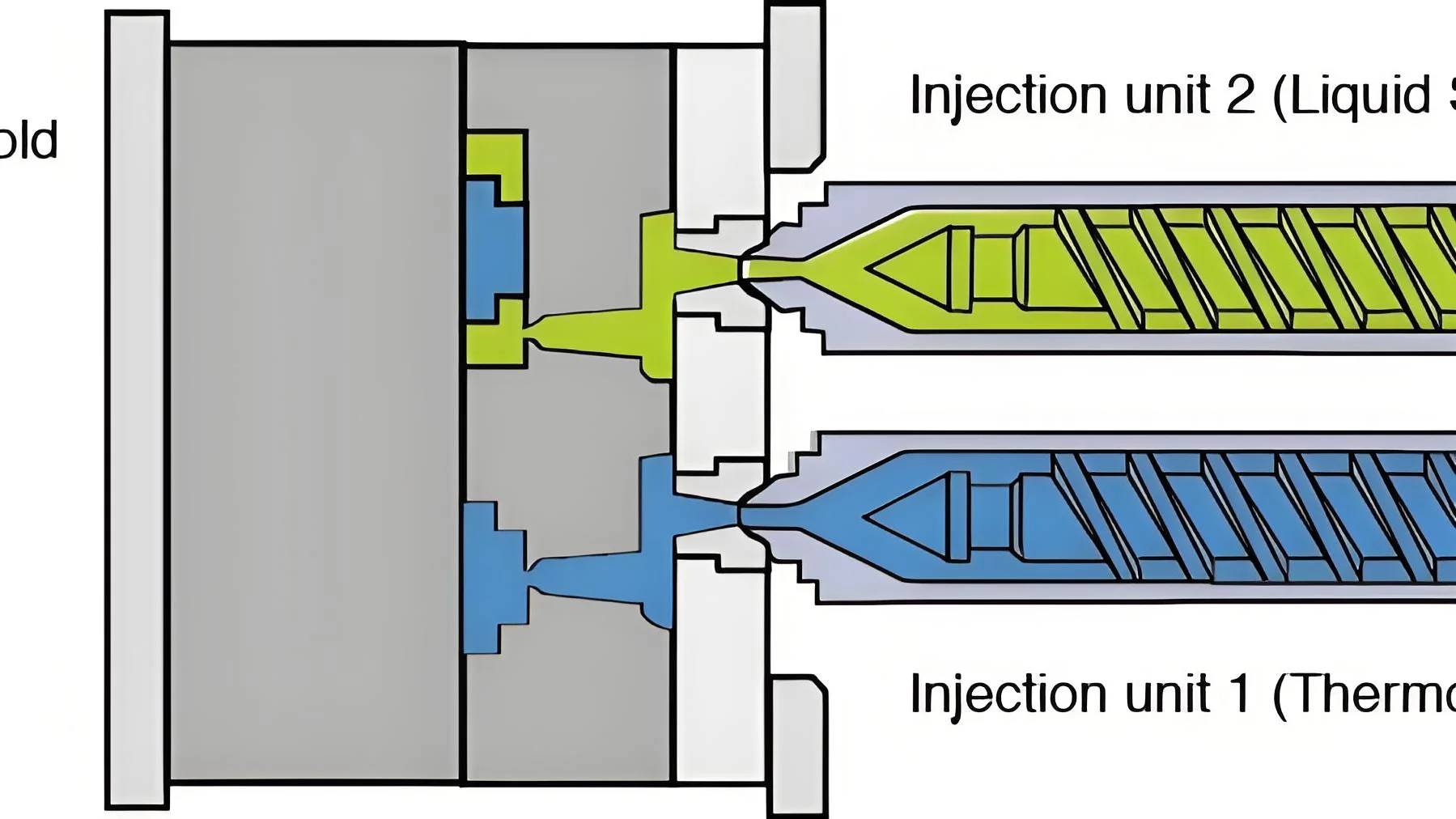

マルチショット成形がどのように製品提供と製造プロセスに革命をもたらすかをご覧ください。: マルチショット射出成形は、多色射出成形とも呼ばれ、2 つ以上の色または異なる材料を成形するプロセスを指します。 ↩

-

廃棄物を削減するために生体適合性材料がどのように選択的に使用されるかを調べてください。: ツーショットまたはマルチショット射出成形は、2 つ以上の異なる材料から成形された部品を成形する非常に効率的な製造プロセスです。 ↩

-

機能的なエレクトロニクスのハウジングに多層材料を使用する方法について学びます。LSR マルチショット テクノロジーにより、部品の重量とスペースの最適化、複雑な設計、複数の材料の統合、および複数の機能の統合が可能になります。 ↩

-

マルチショット成形が製品の美しさと消費者の魅力をどのように変えるかを探ってください。: 製品の品質と耐久性の向上。複数の材料を使用することで、マルチショット射出成形により製品の性能と品質を向上させることができます。プロセスは… ↩

-

生体適合性材料が患者の安全性とデバイスの有効性にとって不可欠である理由を探ります。これらの材料には、非毒性、生体適合性、生分解性などの多くの利点があり、天然生体材料の使用は… ↩