適切な設計が製造業にどのような変化をもたらすのか、考えたことはありますか?製造性を考慮した設計( DFM )とそれが射出成形に及ぼす影響について、私のこれまでの取り組みについてお話ししたいと思います。

製造性を考慮した設計 ( DFM ) は、設計段階に製造プロセスを組み込み、金型の実現可能性を確保し、コストを削減し、生産効率と品質を向上させることで、射出成形を改善します。

この分野で働き始めた頃を振り返ると、設計の創造性と製造の実用性のバランスを取るのに苦労したことを覚えています。DFMの原則を取り入れて初めて、物事がうまく動き始めました。製品構造、金型設計、材料選定といった側面に焦点を当てることで、それぞれの選択が最終製品の成功を左右することを学びました。例えば、均一な肉厚で設計することで、収縮や反りといった厄介な問題を防ぐことができます。同様に、リブや抜き勾配を慎重に設計することで、余分な重量や材料費を増やすことなく強度を高めることができます。

金型設計において、パーティングラインとゲートの適切な配置が大きな違いを生むことを実感しました。適切な位置にパーティングラインを配置することで金型構造が簡素化され、戦略的に選択されたゲートはメルトフローを向上させます。そして、エジェクター機構も忘れてはなりません。これは、部品が金型からスムーズに排出されるために不可欠です。.

材料の選択も重要な役割を果たします。キャリアの初期には、コストのみを基準に材料を選んだことがあり、後になって性能面で問題を抱えることになりました。今では、そのような落とし穴を避けるため、強度や適合性といった特性とコストのバランスを考えています。.

DFMの導入は、私にとって発見と成長の旅であり、プロジェクトにおける革新と効率化への扉を開いてくれました。皆さんも仕事で同じメリットを実感できるよう、 DFMの

DFM により射出成形の生産コストが 30% 削減されます。.間違い

DFM はコストを削減できますが、正確な割合は特定のプロジェクトや実装によって大きく異なります。.

DFM は設計段階で金型の実現可能性を考慮します。.真実

DFM は、金型の実現可能性を早期に統合し、設計が製造可能でコスト効率に優れていることを保証します。.

射出成形におけるDFMの重要な原則は何ですか

製造業において、製品設計を成功させる本当の理由は何でしょうか?それは、射出成形における DFM

DFMでは、一貫した壁厚を確保し、適切な材料を選択し、戦略的な金型設計を実装することで、効率的で高品質かつコスト効率の高い生産のための設計と金型作成の最適化を重視します。

初めて射出成形の世界に飛び込んだ時のことを覚えています。まるで、エンジニアリングの課題と創造的な機会に満ちたパズルの箱を開けたような感覚でした。DFMの原理は私の指針となり、私が設計したすべての製品がスムーズかつ経済的に製造できることを確信させてくれました。

製品構造設計

壁厚設計

均一な肉厚こそが、高品質な射出成形部品の縁の下の力持ちであることを学びました。初期のプロジェクトでは、肉厚の重要性を過小評価し、試作品に歪みが生じてしまいました。肉厚を1~3mmに保ち、段差を滑らかにすることで、欠陥が著しく減少しました。.

| 肉厚 | 重要性 |

|---|---|

| ユニフォーム | 不均一な収縮を防ぐ |

| 遷移 | 応力集中を軽減 |

リブデザイン

リブの追加は画期的なアイデアでした。重量を増やすことなく強度を高めることができます。リブを壁厚の60%以下に抑え、抜き勾配を少なくとも0.5°確保することで、型からの取り出しが非常に楽になりました。リブ設計ガイド1

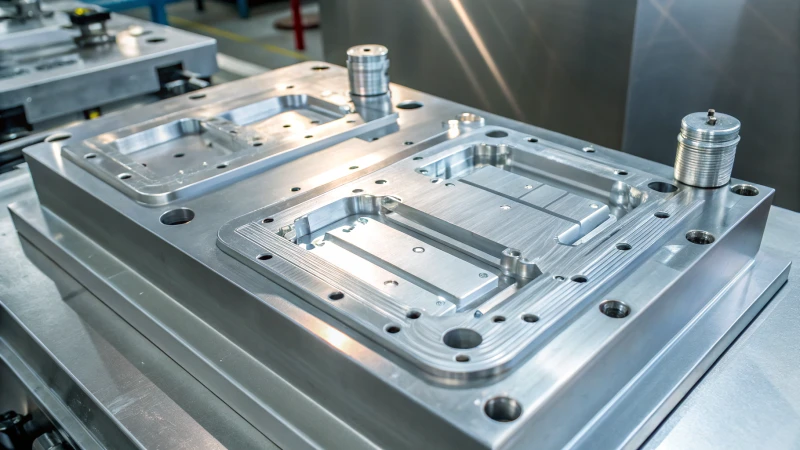

金型設計

パーティングライン設計

パーティングラインを戦略的に配置することは、チェスをするようなものです。金型製作を簡素化し、コストを抑えることができました。私は常に、製品の外観を損なうことなく、目に見えない位置に配置することを目指しています。.

ゲートのデザイン

ゲート位置の適切な選定は、まるで芸術の域に達しました。ゲートを適切に配置することで、スムーズな樹脂の流れが確保され、溶接痕などの欠陥が減少します。ゲート設計テクニック2

材料の選択

材料性能マッチング

素材の選択は製品の成否を左右します。私は製品のニーズに合わせて、機械的特性、熱的特性、化学的特性を慎重に検討します。例えば、強度と靭性を求めるなら、ポリカーボネートを選びます。.

| 材質の種類 | 推奨されるユースケース |

|---|---|

| ポリカーボネート | 高強度要件 |

| ポリプロピレン | 費用対効果の高いアプリケーション |

コストと供給の安定性

性能とコストのバランスは非常に重要です。柔軟な要件を持つプロジェクトでは、手頃な価格と入手しやすさから、ポリプロピレンなどの一般的なプラスチックを選びます。材料選びのヒント3

エジェクタ機構設計

プッシュ プレートやエジェクタ ピンなど、適切に選択された排出方法により、特に複雑な設計の場合、部品のスムーズな取り外しが保証されることがわかりました。.

これらの原則を仕事に取り入れることで、コストを削減し、製品の品質を着実に向上させることができました。射出成形設計に携わるすべての人にとって、これらの戦略は役立つだけでなく、不可欠です。.

均一な壁厚により射出成形時の反りを防止します。.真実

均一な厚さにより、冷却と収縮が均一になり、反りを防止します。.

最適な強度を得るには、リブは壁の厚さの 80% にする必要があります。.間違い

ストレスを避けるため、リブは壁の厚さの 60% 以下にする必要があります。.

壁の厚さは射出成形の品質にどのように影響しますか?

私が初めて射出成形の世界に足を踏み入れたとき、壁の厚さは単なる数字ではなく、プロセスの心臓部であることをすぐに学びました。.

射出成形における均一な肉厚は、反りやヒケなどの欠陥を防ぎます。適切な移行部とリブ構造は構造の完全性を高め、高品質な製品を実現します。.

均一な壁厚の重要性

初めて肉厚が均一でない部品に遭遇した時のことを覚えています。本当に大変でした!厚い部分は薄い部分よりも冷却が遅く、ひどい反りが発生しました。この経験から、肉厚の均一性の重要性を学びました。肉厚を均一に保つことで、応力集中を防ぎ、均一な冷却を確保し、ひび割れや歪みなどの欠陥のリスクを軽減できます。.

製品を設計したのに、不均一な収縮によって反りが生じてしまったらどうなるか想像してみてください。寸法精度と外観が損なわれる可能性があります。しかし、慎重に設計すれば、このような悪夢は回避できます。.

壁厚設計のベストプラクティス

- 一貫性を保つ:隣接する壁の厚さの差を25%以内に抑えることで、品質問題を最小限に抑えることができます。このシンプルなルールが、大きな違いを生むことが分かりました。

- 滑らかな移行:傾斜や円弧などの緩やかな厚さの変化は、流れを改善し、応力を軽減します。私のデザインでは、これは構造の完全性を維持するために非常に重要です。

| 肉厚 | 推奨範囲 |

|---|---|

| 小型部品 | 1~3mm |

| 大型部品 | 2~4mm |

これらのガイドラインに従うことは、射出成形4 の専門家である私にとって非常に重要であり、毎回高品質の生産を保証します。

リブ設計による強度向上

リブを設計に取り入れたことで、設計は劇的に変わりました。リブは重量やコストをあまり増やすことなく強度を高めてくれます。私にとって、リブの厚さは主壁の厚さの60%以下に抑えることが鉄則です。.

- ドラフト角度:最低 0.5° のドラフト角度で型から外すのがスムーズになります。これは私が苦労して学んだ教訓です。

- 高さに関する考慮事項:リブが高すぎると排出が困難になるため、高すぎるリブは避けてください。

効果的なリブ設計5は、変形を防ぎ、ストレス下での完全性を維持するための鍵となります。

遷移技術と応力集中

異なる肉厚間の遷移領域には細心の注意が必要です。鋭角ではなく円弧を使用することで、応力集中を大幅に軽減できます。これにより、溶融樹脂6の流れが確保され、弱点の発生を防ぎます。

肉厚に関するこれらの側面を理解することで、射出成形の成果が向上し、製品の美観と機能の両方において優れた成果を実現できました。これらの実践は、製造性を考慮した設計( DFM )の原則にも合致しており、設計から最終納品まで最適化されています。

均一な壁厚により、射出成形時の反りが減少します。.真実

均一な冷却と凝固により、反りなどの欠陥を防ぎます。.

リブの厚さはメインの壁の厚さの 80% にする必要があります。.間違い

リブの厚さは主壁の厚さの 50% 以下にする必要があります。.

DFMには適切な金型設計がなぜ重要なのでしょうか?

金型設計の複雑さが製造業においてなぜそれほど重要なのか、疑問に思ったことはありませんか?その理由をご説明しましょう。.

は、製造性と品質基準を満たすようにパーティングライン、ゲート、排出システムを最適化することで製品の品質を保証し、コストを削減し、効率を高めるため、 DFMにとって不可欠

製造性を考慮した設計( DFM )

では、製造性を考慮した設計( DFM )とは一体何でしょうか?想像してみてください。ガジェットをゼロから設計し、最高のコストパフォーマンスを実現しながら最高の品質を確保することを目指しているところです。DFMは、いわば舞台裏で支えるパートナーのような存在です。材料から金型まで、パズルのあらゆるピースが最初から完璧であることを確認し、設計と製造を効率的かつ費用対効果の高い方法で融合させることがDFMです。

| DFMの考慮事項 | 重要な側面 |

|---|---|

| 肉厚 | 均一 |

| リブデザイン | 強さ |

| ゲートのデザイン | 効率 |

製品構造設計

肉厚設計:ケーキを焼いているところを想像してみてください。片側が厚すぎると、焼きムラができてしまいます。成形においては、肉厚を均一にすることで、反りなどの不具合を防ぎます。ケーキのアイシングが緩やかに傾斜しているように、肉厚が徐々に変化する設計を目指しましょう。

リブデザイン:リブはデザインの背骨のようなものです。製品の重量を増やすことなく強度を高めます。かさばることなく全体を安定させる補強梁のようなものと考えてください。

金型設計:パーティングラインとゲート

パーティングライン設計:使いやすい金型の秘訣は、巧みに配置されたパーティングラインです。仕立ての良いスーツの隠れた縫い目のように考えてみてください。これにより、金型はシンプルになり、コスト効率も向上します。

ゲート設計:ゲートは、すべてがスムーズに流れるかどうかを決める場所です。ケーキにアイシングを塗る際に適切なノズルを選ぶのと同じように、ゲートの適切な配置は製品の品質を左右します。

エジェクタ機構と材料選定

エジェクタ機構の設計: 損傷なく型から取り出すための秘訣は、ケーキを崩れずに型からそっと取り出すのと同じように、適切なエジェクタ方法を選択することです。

素材の性能マッチング:適切な素材を選ぶことは、レシピの材料を選ぶようなものです。例えばナイロンは

DFMにおける金型設計の役割

結局のところ、金型設計とはプラスチックを成形するだけでなく、成功を形作ることです。DFMの原則に則ることで、金型設計は機能性だけでなく、手頃な価格で高品質な製品を実現します。創造性と実用性の繊細な融合であり、それぞれの製品が単なる成形プラスチックの塊ではなく、思慮深いエンジニアリングの証となることを保証します。

均一な壁厚により、成形部品の反りを防止します。.真実

均一な壁の厚さにより、応力が最小限に抑えられ、均一な冷却が保証され、反りが減少します。.

強度を確保するには、リブは壁の厚さの 60% を超える必要があります。.間違い

欠陥を避けるために、リブは壁の厚さの 60% を超えないようにしてください。.

製造性を考慮した設計において材料選択はどの程度重要ですか?

選んだ素材が製品の成功を左右するのではないかと考えたことはありませんか?私の経験から少しだけお話ししたいと思います。.

製造性を考慮した設計では、適切な材料を選択することが、製品のパフォーマンス、耐久性の向上、コストの削減、処理効率の改善に重要です。.

材料の性能を理解する

DFMにおいては、材料性能が最も重要な考慮事項です。適切な機械的、熱的、化学的特性を持つ材料を選択することで、製品が使用要件を満たすことが保証されます。例えば、ナイロン(PA)やポリカーボネート(PC)などのエンジニアリングプラスチックは、大きな外力に耐える必要がある製品に最適です。

材料の性能を製品要件に適合させるには、設計者は機械的特性7と、融点などの熱的特性を考慮する必要があります。こうした詳細な評価は、使用中の製品の完全性を維持するのに役立ちます。

費用対効果と供給安定性

性能とコストのバランスは、材料選定において重要な要素です。手頃な価格で入手しやすい材料を選択することで、生産コストを大幅に削減できます。例えば、ポリプロピレン(PP)のような一般的なプラスチックは、性能がそれほど厳しくない製品には費用対効果に優れています。.

| 材料 | 料金 | 可用性 |

|---|---|---|

| ナイロン | 高い | 適度 |

| PP | 低い | 高い |

安定供給を確保することで、生産の遅延やコスト変動のリスクも軽減され、競争力の維持に不可欠です。.

マルチマテリアル製品における互換性

複数の材料が組み合わさった製品では、層間剥離などの問題を防ぐには、互換性が重要です。異なる材料を効果的に組み合わせることができることを確認することが不可欠です。材料選定のこの側面では、構造的完全性を損なうことなく材料が接合されることを確認するために、互換性試験8

マルチマテリアル設計を検討する場合、潜在的な故障を回避するために、材料間の物理的相互作用と化学的相互作用の両方を分析することが不可欠です。.

環境と持続可能性への配慮

DFMにおいて、持続可能性はますます重要になっています。リサイクル可能または生分解性の素材を使用することで、素材の選択は環境に配慮した設計に貢献します。この変化は環境に良い影響を与えるだけでなく、ブランドイメージの向上にもつながります。

、効率的で責任ある製品を作り出すために、環境への影響と性能ニーズのバランスを取りながら、持続可能な選択肢9模索することが推奨されています

これらの各要素は、 DFM、設計から製造に至るまで製品の成功に与える影響を強調しています。

ナイロンは高性能のニーズに対してコスト効率に優れています。.間違い

ナイロンは高性能ですが、コストが高く、費用対効果が低いです。.

PP は可用性が高く、コストが低くなります。.真実

ポリプロピレン (PP) は手頃な価格で入手しやすいです。.

DFM は射出成形プロジェクトのコストを削減できるのでしょうか

設計を少し調整するだけで射出成形のコストを大幅に削減できると考えたことはありますか?

DFMは、製品設計、金型の複雑さ、材料の選択を最適化することで、射出成形のコスト削減に役立ちます。このアプローチは、生産を合理化し、欠陥を削減し、時間とリソースを節約します。

初めて射出成形の世界に飛び込んだ時、設計段階がコストにどれほど影響を与えるかに衝撃を受けました。まるで、美味しい料理の秘訣は材料だけでなく、その調理方法にあると気づいたかのようです。.

製品構造設計

想像してみてください。完璧な肉厚のプラスチック部品を設計することは、完璧なパンケーキを作るようなものです。厚すぎると焼き上がりに時間がかかり、薄すぎると崩れてしまいます。射出成形では、肉厚を1~3mmの範囲で25%未満のばらつきに抑えることで、不均一な収縮を防ぎ、スムーズな生産を実現します。傾斜や円弧を用いて厚さを緩やかに変化させることが、応力集中を回避する鍵となります。これは、パンケーキをひっくり返してくっつかないようにするのと似ています。.

表: 壁厚ガイドライン

| パラメータ | 推奨値 |

|---|---|

| 全体の厚さ | 1~3mm |

| 変化 | <25% |

次にリブの設計です。リブとは、重量を重くすることなく強度を高めることです。まるで丈夫でありながら軽量なハイキングブーツのように。リブは肉厚の60%程度で、型からの取り出しを容易にするため、少なくとも0.5°の緩やかな抜き勾配が必要です。リブを適切に配置することで、ブーツが不整地を走破するのに役立つように、変形を防ぎます。.

アンダーカットとスナップボタンのデザインにより、組み立てが簡単になります。まるで賢いパッキングで旅行が楽になるのと同じです。スーツケースにぴったり収まるパッキングキューブのように、スムーズな型抜きとしっかりとした組み立てを可能にするサイズと形状を採用しています。

金型設計

金型のパーティングラインは、衣服の縫い目のようなもので、機能性と美観の両方を高めるために戦略的に配置する必要があります。製品の外観を損なわない位置にパーティングラインを配置することが非常に重要であることを学びました。.

ゲートの設計も重要な要素です。庭で植物を植えるのに最適な場所を見つけて、均等に日光が当たるようにするようなものです。ゲートを正しく配置することで、溶融金属の均一な流れが確保され、溶接痕などの欠陥を防ぐことができます。

材料の選択

材料選びはレシピの材料選びに似ており、バランスが重要です。高強度が必要な場合は、ナイロンなどのエンジニアリングプラスチックが最適な選択肢です。サンドイッチに食物繊維を足したいときに、白パンではなく全粒粉パンを選ぶようなものです。.

材料コストと供給安定性も極めて重要です。ポリプロピレンのような手頃な価格でありながら信頼性の高い材料を選択することで、品質を犠牲にすることなくコストを大幅に削減できます。.

表: 材料の推奨事項

| 材料 | 推奨用途 |

|---|---|

| ナイロン | 高強度アプリケーション |

| ポリプロピレン | 一般的な射出成形 |

プロセスの最適化

DFMのを実践することは、1週間分の食事の準備をすることに似ています。つまり、事前に計画を立てることで、後で時間とストレスを節約できるということです。設計段階で潜在的な製造上の課題を予測することで、業務を効率化し、エラーを減らし、コストを効果的に削減できます。DFM

が製造効率をさらに高める方法についてさらに詳しく知りたい方は、このトピックに関する追加リソースをご覧ください。

均一な壁厚により射出成形の欠陥を防止します。.真実

壁の厚さを一定にすることで収縮やストレスを回避し、欠陥を減らします。.

強度を確保するには、リブの高さは壁の厚さの 60% を超える必要があります。.間違い

型離れの問題を防ぐために、リブは壁の厚さの 60% にする必要があります。.

結論

製造性を考慮した設計 ( DFM ) は、製品設計、金型の実現可能性、材料の選択を強化することで射出成形を最適化し、製造プロセスの効率、品質、コスト効率を向上させます。

-

余分な重量やコストを追加せずに製品の強度と剛性を高めるリブ設計のベスト プラクティスを検討します。. ↩

-

成形製品の品質を確保し、欠陥を最小限に抑えるための効果的なゲート配置テクニックを学びます。. ↩

-

パフォーマンス、コスト、供給安定性のバランスが取れた材料を選択するためのヒントをご覧ください。. ↩

-

射出成形の基本的な概念を探り、部品の品質を保証するプロセスについての洞察を提供します。. ↩

-

リブ設計により、離型性を損なうことなく構造の完全性を高める方法を学びます。. ↩

-

プラスチックの溶融流動が成形部品の形成と品質にどのように影響するかを理解します。. ↩

-

ナイロンなどのエンジニアリング プラスチックが、要求の厳しい用途に役立つ優れた機械的特性をどのように提供するかについて説明します。. ↩

-

構造上の問題なく異なる材料が効果的に結合することを確認するテスト方法について学びます。. ↩

-

持続可能性を高めるために射出成形に使用できる環境に優しい材料をご覧ください。. ↩

-

DFM の原則がどのように製造プロセスの合理化につながるかを探ります。. ↩