適切なデザインが製造をどのように変えることができるか疑問に思ったことはありませんか? DFM )と射出成形への影響についての私の旅についてお話ししましょう

製造可能性のための設計( DFM )は、製造プロセスを設計段階に組み込み、金型の実現可能性を確保し、コストを削減し、生産効率と品質を向上させることにより、射出成形を改善します。

フィールドでの初期の頃を振り返って、私はデザインの創造性と製造の実用性のバランスをとるのに苦労していることを思い出します。 DFMのを受け入れるまでではありませんでした。製品構造、金型の設計、材料の選択などの側面に焦点を当てることで、各選択が最終製品の成功に影響を与えることを学びました。たとえば、壁の厚さの均一な設計は、収縮や反りのような厄介な問題を防ぐことができます。同様に、思慮深いrib骨とドラフトの角度設計は、不必要な重量や材料コストを追加せずに強度を追加できます。

金型のデザインでは、別れのラインとゲートを正しく配置することがゲームチェンジャーになる可能性があることがわかりました。適切に配置された配置ラインは金型構造を簡素化し、戦略的に選択されたゲートはメルトフローを強化します。また、エジェクターのメカニズムを忘れないでください。部品がスムーズに型を出ることを保証するために重要です。

材料の選択も重要な役割を果たします。私のキャリアの早い段階で、私はかつてコストのみに基づいた資料を選択しましたが、後でパフォーマンスの障害に直面するだけでした。今、私はそのような落とし穴を避けるために、強度や互換性などのプロパティとのバランスをとります。

DFMを採用することは、発見と成長の旅であり、私のプロジェクトの革新と効率性への扉を開きます。DFM調べてみましょう。そうすれば、仕事で同じ利点を体験できます。

DFMは、射出成形の生産コストを30%削減します。間違い

DFMはコストを削減できますが、正確な割合は特定のプロジェクトと実装に基づいて大きく異なります。

DFMは、設計段階でカビの実現可能性を考慮します。真実

DFMは、カビの実現可能性を早期に統合して、設計が製造可能で費用対効果が高いことを確認します。

射出成形におけるDFMの重要な原則は何ですか

製品のデザインが製造業のクリックを実際にクリックするのか疑問に思ったことはありませんか?射出成形における DFM の設計がすべてです

DFMは、一貫した壁の厚さを確保し、適切な材料を選択し、戦略的金型設計を実装することにより、効率的で品質、費用対効果の高い生産のために、デザインと金型の作成を最適化することを強調しています。

射出成形の世界に初めて身を包んだのを覚えています。エンジニアリングの課題と創造的な機会に満ちたパズルボックスを開くようなものでした。 DFMの原則は私のガイドスターであり、私が設計したすべての製品をスムーズかつ経済的に製造できるようにしました。

製品構造設計

壁の厚さの設計

私は、均一な壁の厚さが質の高い注入型の部分の名もなきヒーローであることを学びました。私の初期のプロジェクトでは、その重要性を過小評価し、ゆがんだプロトタイプにつながりました。壁の厚さを1〜3mmの間に保ち、遷移を滑らかにすることで、欠陥の著しい減少が見られました。

| 肉厚 | 重要性 |

|---|---|

| ユニフォーム | 不均一な収縮を防ぎます |

| 遷移 | 応力集中を軽減 |

リブデザイン

rib骨を追加することは啓示でした。彼らは体重を膨らませることなく強度を高めます。 rib骨を壁の厚さの60%以下に保持し、少なくとも0.5°のドラフト角度を確保すると、逆の角度が吹き飛ばされることがわかりました。リブデザインガイド1

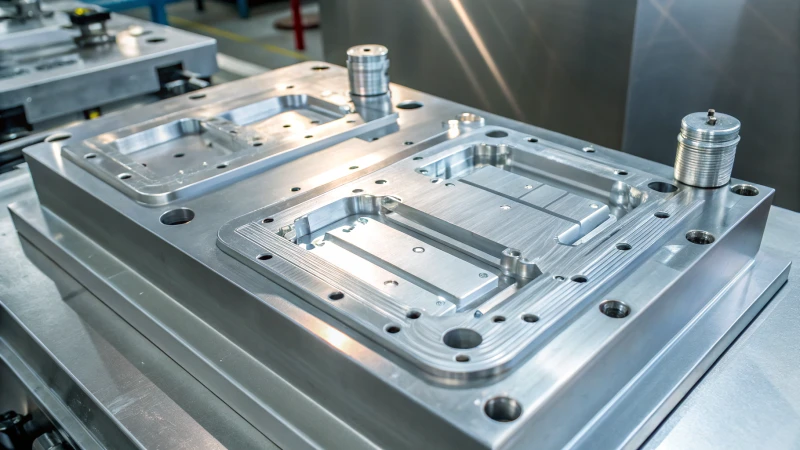

金型設計

別れのラインデザイン

別れのラインを戦略的に配置することは、チェスをするようなものでした。金型の構造を簡素化し、コストを抑えました。私は常に見えないようにしているが、製品の見た目をそのままに保つことを目指しています。

ゲートのデザイン

適切なゲートの場所を選択すると、アートフォームのように感じられました。適切に配置されたゲートは、滑らかなプラスチックの流れを保証し、溶接マークのような欠陥を軽減します。ゲートデザイン手法2

材料の選択

マテリアルパフォーマンスマッチング

物質的な選択は、製品を作成または壊すことができます。私はしばしば、製品のニーズに合わせて機械的、熱、および化学的特性を比較検討します。たとえば、ポリカーボネートは、強さと靭性のための私の魅力です。

| 材質の種類 | 推奨される使用例 |

|---|---|

| ポリカーボネート | 高強度の要件 |

| ポリプロピレン | 費用対効果の高いアプリケーション |

コストと供給の安定性

パフォーマンスとコストのバランスをとることが重要です。柔軟な要件を持つプロジェクトの場合、私はその手頃な価格と可用性のためにポリプロピレンのような一般的なプラスチックに傾いています。材料選択のヒント3

エジェクタ機構の設計

私は、特に複雑な設計のために、適切に選択された排出方法(プッシュプレートまたはエジェクターのピン)が滑らかな部品の除去を維持することを発見しました。

これらの原則を私の仕事に織り込むことで、コストを削減し、製品の品質を一貫して向上させることができました。射出成形設計に関与している人にとっては、これらの戦略は単に役立つだけでなく、不可欠です。

壁の厚さが均一で、射出成形のゆがみを防ぎます。真実

均一な厚さは、冷却と収縮さえ保証し、反りを防ぎます。

rib骨は、最適な強度のために壁の厚さの80%でなければなりません。間違い

rib骨は、ストレスを避けるために壁の厚さの60%以上でなければなりません。

壁の厚さは射出成形品質にどのような影響を与えますか?

私が最初に射出成形の世界で始めたとき、私はすぐに壁の厚さが単なる数ではないことを知りました。それはプロセスの鼓動でした。

射出成形の均一な壁の厚さは、ワーピングやシンクマークなどの欠陥を防ぎます。適切な遷移とrib骨構造は、構造の完全性を高め、高品質の結果を確保します。

均一な肉厚の重要性

一貫性のない壁の厚さの一部に遭遇したのを初めて覚えています。それは混乱でした!厚いセクションは、より薄いものよりもゆっくりと冷却され、厄介な反りにつながります。これは、壁の厚さにおける均一性の重要性を教えてくれました。一貫性を保つことにより、ストレス集中を回避し、冷却を均等に保証し、亀裂や歪みなどの欠陥のリスクを減らすことができます。

不均一な縮小のためにそれを見るためだけに製品を設計することを想像してください。これは、次元の精度と外観を台無しにする可能性があります。しかし、慎重な設計では、そのような悪夢は回避できます。

壁の厚さのデザインのベストプラクティス

- 一貫性を維持する:品質の問題を最小限に抑えるために、隣接する壁の厚さの差を25%以内に保ちます。この単純なルールは、違いの世界を作ることができることがわかりました。

- スムーズな遷移:厚さの斜面やアークなどの段階的な変化は、流れを改善し、ストレスを軽減します。私のデザインでは、これは構造の完全性を維持するために重要でした。

| 肉厚 | 推奨範囲 |

|---|---|

| 小さな部品 | 1〜3 mm |

| 大型部品 | 2〜4 mm |

射出成形4のとして私にとって不可欠であり、毎回高品質の生産を確保しています。

rib骨のデザインで強度を向上させます

私のデザインにリブを統合することはゲームチェンジャーでした。それらは、多くの重量やコストを追加することなく強度を高めます。私にとって、rib骨の厚さが主な壁の厚さの60%以下であることを保証することは黄金律です。

- ドラフト角度:最低0.5°のドラフト角度により、逆の滑らかになります。これは、私が難しい方法を学んだ教訓です!

- 高さの考慮事項:過度に背の高いrib骨を避けてください。彼らは排出を複雑にします。

効果的なリブ設計5は、変形を防ぎ、ストレス下での完全性を維持するための鍵です。

遷移技術とストレス集中

さまざまな壁の厚さの間の遷移領域には注意が必要です。鋭い角の代わりにアークを使用すると、ストレス集中が大幅に減少します。これにより、カビの空洞内のプラスチック溶融6の

壁の厚さのこれらの側面を理解することで、射出成形の結果が改善され、製品の美的卓越性と機能的な卓越性が得られます。 DFM のための設計とも一致し、設計から最終配信に最適化します。

均一な肉厚により、射出成形時の反りを軽減します。真実

冷却や固化でさえ、反りのような欠陥を防ぎます。

rib骨の厚さは、主な壁の厚さの80%でなければなりません。間違い

rib骨の厚さは、主な壁の厚さの50%以下でなければなりません。

DFMにとって適切な金型設計が不可欠なのはなぜですか?

カビのデザインの複雑さが製造業でそんなに大したことなのか疑問に思ったことがありますか?それを通してあなたを連れて行きましょう。

DFMには、製品の品質を保証し、コストを削減し、別れのライン、ゲート、排出システムを最適化して製造可能性と品質基準を満たすことで効率を高めるため、適切な金型設計が不可欠です。

製造可能性のデザインを理解する( DFM )

DFM のデザインとは何ですか?これを想像してください:あなたはゼロからガジェットを設計し、一流の品質を確保しながらあなたのお金のために最高の強打を得ることを目指しています。 DFMは、舞台裏のパートナーに似ており、パズルのすべてのピース(素材から成形まで)がすぐからすぐにあることを確認してください。それは、デザインと効率的で費用対効果の高い方法で生産と結婚することです。

| DFMの考慮事項 | 重要な側面 |

|---|---|

| 肉厚 | 均一 |

| リブデザイン | 強さ |

| ゲートのデザイン | 効率 |

製品構造設計

壁の厚さのデザイン:ケーキを焼いていると想像してみてください。片側が厚すぎる場合、不均一なベーキングを危険にさらします。成形では、均一な壁の厚さが反りや他の欠陥を防ぎます。ケーキに優しく傾斜したアイシングなど、徐々に移行することを目指します。

リブのデザイン:リブはあなたのデザインのバックボーンのようなものです。彼らは製品を計量することなく強度を加えます。それらは、バルクを追加せずにすべてを安定させる補強梁と考えてください。

金型デザイン:分かれたラインとゲート

別れのラインデザイン:使いやすい金型の秘密は、巧妙に配置された別れのラインです。それは、適切に誘導されたスーツの隠された縫い目として考えています。物事をシンプルで費用対効果に保ちます。

ゲートデザイン:ゲートは、すべてがスムーズに流れる場所です。適切なポジショニングは、ケーキをアイシングするために適切なノズルを選択するのと同じように、製品の品質を作るか壊すことができます。

エジェクターメカニズムと材料の選択

エジェクターメカニズムの設計:ダメージを与えないDemoldingの魔法は、崩れずにパンからケーキをそっと取り外すことに似た適切な排出方法を選択することにあります。

材料のパフォーマンスマッチング:適切な素材を選ぶことは、レシピに材料を選択するようなものです。たとえば、ナイロンは

DFMにおけるカビ設計の役割

最終的に、金型のデザインは、プラスチックの形成だけではありません。それは成功を形作ることです。 DFMのに合わせて、Mold Designは機能的ではなく、手頃な価格で高品質の製品を保証します。それは創造性と実用性の繊細なダンスであり、各製品が単なる成形プラスチック以上のものであることを保証します。それは思慮深いエンジニアリングの証です。

均一な肉厚により、成形部品の反りを防ぎます。真実

均一な壁の厚さはストレスを最小限に抑え、冷却さえ確実にし、反りを減らします。

rib骨は、強度のために壁の厚さの60%を超える必要があります。間違い

rib骨は、欠陥を避けるために壁の厚さの60%を超えてはなりません。

製造可能性のための設計における材料の選択はどれほど重要ですか?

あなたが選ぶ材料があなたの製品の成功をどのように作ったり壊すことができるのか疑問に思ったことはありませんか?私の経験から少し洞察を共有させてください。

製造可能性の設計では、適切な材料を選択することは、製品のパフォーマンス、耐久性の向上、コストの削減、処理効率の向上に不可欠です。

材料のパフォーマンスを理解する

DFMの主な考慮事項です。適切な機械的、熱、および化学的特性を使用して材料を選択すると、製品が使用要件を満たすことが保証されます。たとえば、ナイロン(PA)やポリカーボネート(PC)などのエンジニアリングプラスチックは、重要な外力に耐える必要がある製品に最適です。

材料のパフォーマンスを製品の要件と一致させるには、設計者は、機械的特性7 、および融点などの熱特性を考慮する必要があります。この詳細な評価は、使用中に製品の整合性を維持するのに役立ちます。

費用対効果と供給の安定性

パフォーマンスとコストのバランスをとることは、材料選択の重要な側面です。手頃な価格で容易に入手できる材料を選択すると、生産費を大幅に削減できます。たとえば、ポリプロピレン(PP)のような一般的なプラスチックは、厳しいパフォーマンスニーズのない製品に費用対効果が高いです。

| 材料 | 料金 | 可用性 |

|---|---|---|

| ナイロン | 高い | 適度 |

| PP | 低い | 高い |

安定した供給を確保すると、生産の遅れとコストの変動のリスクも軽減します。これは、競争力を維持するために不可欠です。

マルチマテリアル製品の互換性

複数の材料を含む製品では、干渉などの問題を防ぐための互換性が鍵です。さまざまな材料を効果的に組み合わせることができるようにすることが重要です。材料の選択のこの側面では、多くの場合、材料が構造の完全性を損なうことなく結合することを確認するために互換性テスト8が

マルチマテリアル設計を検討する場合、潜在的な障害を回避するために、材料間の物理的および化学的相互作用の両方を分析することが不可欠です。

環境および持続可能性の考慮事項

DFMでは、持続可能性がますます重要になっています。材料の選択は、リサイクル可能または生分解性材料を使用することにより、環境に優しい設計に貢献できます。このシフトは、環境に利益をもたらすだけでなく、ブランドイメージを改善することもできます。

持続可能なオプション9を探索することをお勧めします。これは、環境への影響とパフォーマンスのバランスをとり、効率的で責任のある製品を作成する必要があります。

DFMでの積分材料の選択が行われる不可欠な役割を強調しており、設計から製造までの製品の成功への影響を強調しています。

ナイロンは、高性能のニーズに費用対効果が高くなります。間違い

ナイロンはパフォーマンスが高くなりますが、費用対効果が高くなく、高コストがあります。

PPは非常に利用可能で低コストです。真実

ポリプロピレン(PP)は手頃な価格で容易に入手できます。

DFMは射出成形プロジェクトのコストを削減するにはどうすればよいですか

デザインのシンプルな調整が射出成形で大金を節約できることを疑問に思ったことはありませんか?

DFMは、製品の設計、カビの複雑さ、および材料の選択を最適化することにより、射出成形のコストを削減するのに役立ちます。このアプローチは、生産を合理化し、欠陥を削減し、時間とリソースを節約します。

私が最初に射出成形の世界に飛び込んだとき、私は設計段階がどれだけコストに影響を与えるかによって吹き飛ばされました。それは、素晴らしい料理の秘密が単なる材料ではなく、それらをどのように準備するかを発見するようなものです。

製品構造設計

これを想像してみてください:完璧な壁の厚さでプラスチックの部品を設計することは、完璧なパンケーキを作るようなものです。厚すぎて、料理には永遠に時間がかかります。薄すぎてバラバラになります。射出成形では、25%未満の変動で1〜3mmの壁の厚さを維持すると、不均一な収縮が回避され、滑らかな生産が保証されます。斜面またはアークを使用して、厚さの徐々に遷移することは、ストレスポイントを避けるための鍵です。パンケーキが固定されないように、そのパンケーキをめくるようなものです。

表:壁の厚さガイドライン

| パラメータ | 推奨値 |

|---|---|

| 全体的な厚さ | 1-3mm |

| 変化 | <25% |

その後、リブのデザインがあります。それはすべて、重さのない強さを追加することです。それは、頑丈でありながら軽いハイキングブーツの良いペアのようです。 rib粒は、金型から簡単に除去するために、壁の厚さの60%である必要があります。適切に配置されたrib骨は、これらのブーツが不均一なトレイルに取り組むのに役立つように、変形を防ぎます。

アンダーカットとスナップのデザインは、巧妙な梱包が旅行を簡単にするのと同じように、アセンブリを簡素化します。サイズと形状は、スーツケースに完全に適合するキューブを梱包することに似た、滑らかな断念と強力なアセンブリを可能にする必要があります。

金型設計

金型の分線は、衣服の縫い目のようなものです。機能と美学の両方を強化するために戦略的に配置する必要があります。私は、製品の外観を傷つけない場所に別れのラインを配置することが非常に重要であることを学びました。

ゲートデザインはもう1つの重要な要素です。それはあなたの庭の植物に適した場所を見つけるようなもので、日光が均一になるようにします。ゲートを正しく配置すると、溶融流が溶融され、溶接マークのような欠陥が防止されます。

材料の選択

材料の選択は、レシピの材料を選ぶことに似ています。それはすべてバランスです。高強度のニーズのために、ナイロンのようなエンジニアリングプラスチックは頼りになるオプションです。それは、その余分な繊維が必要なときにサンドイッチのために白パンの上に全粒小麦を選ぶようなものです。

材料のコストと供給の安定性も極めて重要です。ポリプロピレンのような手頃な価格で信頼性の高い材料を選択すると、品質を犠牲にすることなくコストを大幅に削減できます。

表:重要な推奨事項

| 材料 | 推奨される使用方法 |

|---|---|

| ナイロン | 高強度アプリケーション |

| ポリプロピレン | 一般的な射出成形 |

プロセスの最適化

DFMのを実装することは、その週の食事の準備に似ています。後で時間とストレスを節約するために前もって計画しています。設計中の潜在的な生産上の課題を予測することにより、操作を合理化し、エラーを削減し、コストを効果的に削減できます。

DFMが生産10のをさらに向上させる方法についてのより多くの洞察については、このトピックに関する追加のリソースの調査を検討してください。

壁の厚さが均一で、射出成形の欠陥を防ぎます。真実

一貫した壁の厚さは収縮とストレスを回避し、欠陥を軽減します。

rib骨の高さは、強度のために壁の厚さの60%を超える必要があります。間違い

rib骨は、逆の問題を防ぐために壁の厚さの60%でなければなりません。

結論

製造可能性のための設計( DFM )は、製品の設計、カビの実現可能性、材料の選択を強化することにより、射出成形を最適化し、製造プロセスの効率、品質、費用対効果の向上につながります。

-

リブのデザインのベストプラクティスを探索して、過剰な体重やコストを追加することなく、製品の強度と剛性を高めます。 ↩

-

成形製品の品質を確保し、欠陥を最小限に抑えるための効果的なゲートポジショニング技術を学びます。 ↩

-

パフォーマンス、コスト、供給の安定性のバランスを提供する材料の選択に関するヒントを発見してください。 ↩

-

射出成形の基本的な概念を探り、部分品質を確保するプロセスに関する洞察を提供します。 ↩

-

リブの設計が、拒否性を損なうことなく構造の完全性をどのように強化するかを学びます。 ↩

-

プラスチックの溶融流が成形部品の形成と品質にどのように影響するかを理解してください。 ↩

-

ナイロンのようなエンジニアリングプラスチックが、要求の厳しいアプリケーションに有益な優れた機械的特性をどのように提供するかを探ります。 ↩

-

構造的な問題なしに異なる材料結合を効果的に確保するテスト方法について学びます。 ↩

-

持続可能性を高めるために射出成形に使用できる環境にやさしい材料を発見してください。 ↩

-

DFMの原則が流れのある製造プロセスにどのようにつながるかを調べます。 ↩