プラスチックのカップや携帯電話のケースなどの日用品がどのように作られているのか疑問に思ったことはありますか?射出成形の魅力的な世界に足を踏み入れましょう。

射出成形は、日用品、電子製品のシェル、自動車部品、玩具、医療用品など、幅広い製品の製造に使用される製造プロセスです。これにより、生産における高精度、拡張性、コスト効率が向上します。

射出成形は一般にプラスチック製品と関連付けられていますが、その多用途性はそれをはるかに超えています。この革新的なプロセスを使用して作られた特定のアイテムをさらに深く掘り下げ、それが現代の製造業の基礎である理由を理解するのにご参加ください。

射出成形はプラスチック製品にのみ使用されます。間違い

射出成形はプラスチックだけでなく金属やセラミックスにも使用されます。

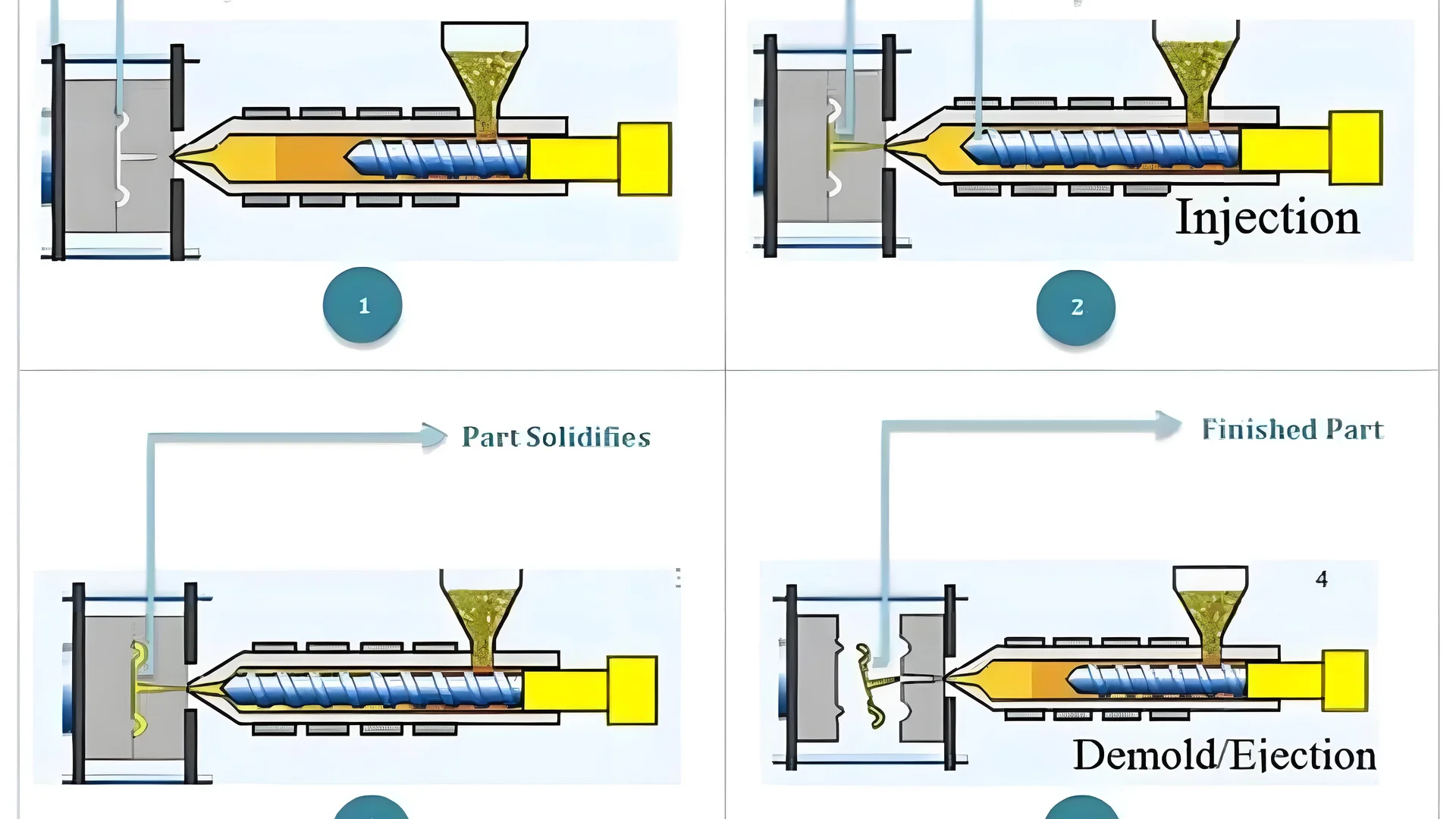

射出成形はどのように行われるのですか?

射出成形の仕組みを理解すると、プラスチックがおもちゃや道具などの便利な製品にどのように変化するかがわかります。

射出成形では、プラスチック ペレットを溶かし、溶融したプラスチックを金型キャビティに注入し、冷却して固化し、完成品を取り出します。このプロセスにより、複雑な形状を正確に作成することができ、さまざまなアイテムを効率的に製造するために不可欠です。

射出成形プロセス: 段階的な概要

射出成形は製造に精度と効率をもたらす方法であり、あらゆる業界において非常に貴重なものとなっています。仕組みは次のとおりです。

-

材料の準備:

このプロセスは、プラスチック ペレットを射出成形機に供給することから始まります。これらのペレットは通常、ポリプロピレンやポリカーボネート1。

-

溶解と射出:

プラスチックペレットはバレル内で加熱され、そこで溶けて粘性の液体になります。この溶融プラスチックは、射出ユニットを使用して高圧下でスチール金型のキャビティに射出されます。

-

冷却固化:

プラスチックは金型に入ると冷えて固まり、キャビティの形状になります。冷却時間は材料の種類と製品の複雑さによって異なります。

-

排出:

冷却後、金型が開き、エジェクター ピンが完成品を金型から押し出します。大量生産では、このサイクルを急速に繰り返すことができます。

さまざまな業界にわたるアプリケーション

日用品

- プラスチック食器: 射出成形は、皿やボウルなどの耐久性があり食品に安全な食器を作成するために不可欠です。

- ウォーターカップと保管ソリューション: 強度と寿命を確保するために精密に成形されており、日常使用に最適です。

エレクトロニクス

- 電話ケースとキーボード シェル: この技術により複雑なデザインが可能になり、ぴったりとしたフィット感と美しさを保証します。

自動車

- インテリアパネルとバンパー: 摩耗や損傷に耐える素材を使用し、安全性と快適性を提供するように設計されています。

射出成形の多用途性により、射出成形は不可欠なものとなり、堅牢な自動車部品から繊細な医療用品に至るまでソリューションを提供します。多様なニーズに応えるこの能力は、製造技術の進歩においてその役割を浮き彫りにしています。

射出成形では、製品の成形にスチール製の金型が使用されます。真実

耐久性と精度の点からスチール製の金型がよく使われます。

プラスチックペレットは金型に射出される前に冷却されます。間違い

プラスチック ペレットは射出前に冷却せずに溶かします。

射出成形にはどのような材料が使用されますか?

射出成形の世界を深く掘り下げると、さまざまな材料が明らかになり、それぞれが日用品の製作において独自の目的を果たしています。

射出成形ではさまざまな材料が使用されますが、主にポリプロピレン ( PP )、アクリロニトリル ブタジエン スチレン (ABS)、ポリカーボネート ( PC ) などの熱可塑性プラスチックが使用されます。これらの材料は耐久性、柔軟性、コスト効率に優れており、家庭用品から自動車部品に至るまで、さまざまな用途に最適です。

熱可塑性プラスチックの役割

熱可塑性プラスチックは、その多用途性と使いやすさにより、射出成形の根幹を成しています。これらの材料は溶融と再形成を繰り返し行うことができるため、大量生産には非常に重要です。ポリプロピレン ( PP ) 2があり、その靭性と耐薬品性で知られており、食品容器や自動車部品に最適です。

アクリロニトリル ブタジエン スチレン (ABS) も人気のある選択肢で、耐衝撃性と靭性が高く評価されています。 コンピュータのキーボード シェル3や自動車部品に広く使用されています

ポリカーボネート( PC )は透明性、耐熱性に優れており、プラスチック製のウォーターカップ4やヘッドライトのレンズなどに多く使用されています。

エンジニアリングレジン

製品がより高い強度やより優れた耐熱性などの強化された特性を要求する場合、エンジニアリング樹脂が活躍します。ポリアミド (ナイロン) やポリエステルなどの材料は、より厳しい条件に耐えられるように設計されています。例えば、ナイロンはその耐久性と強度により、自動車の内装部品5

特殊ポリマー

熱可塑性エラストマー (TPE) や液体シリコーン ゴム (LSR) などの特殊ポリマーは、柔軟性や医療グレードの基準を必要とするニッチな用途に対応します。 TPE は、家庭用電化製品に使用されるソフトタッチ グリップや柔軟なシールの製造によく使用されます。

環境への配慮

射出成形業界は、生分解性ポリマーやリサイクルプラスチックなどの持続可能な選択肢にますます目を向けています。注射器などの使い捨て製品において、環境への影響を軽減する有望なソリューションを提供します6 。

適切な材料を選択することで、メーカーは製品の性能とコスト効率の間で望ましいバランスを達成することができ、さまざまな分野で射出成形の役割を確固たるものにすることができます。

ポリプロピレンは食品の容器などに使われています。真実

ポリプロピレンは丈夫で耐薬品性があるため、食品容器に最適です。

ABS は電子機器の筐体には適していません。間違い

ABS の耐衝撃性と靭性は、電子機器の筐体に最適です。

他の製造方法ではなく射出成形を選択する理由

あなたの製品にさまざまな製造方法を検討していますか?射出成形が最善の策である理由は次のとおりです。

射出成形は、他の製造方法と比較して比類のない精度、拡張性、コスト効率を提供します。複雑な形状を安定した品質で製造するのに最適であり、エレクトロニクスから自動車、医療用品に至るまでの業界で好まれています。

精度と複雑さ

射出成形7の顕著な利点の 1 つは、複雑な形状を高精度で製造できることです。他の方法とは異なり、射出成形では、携帯電話のシェルのテクスチャード加工された表面や、プラスチック製のビルディング ブロックの複雑な連結部分などの複雑なデザインが可能になります。金型設計8 が重要な役割を果たし、後処理を行わずにコンポーネントが完全に適合することを保証する厳しい公差を可能にします。

スケーラビリティと速度

大規模生産に関しては、射出成形が優れています。このプロセスは高度に自動化されているため、人的エラーが最小限に抑えられ、生産速度が向上します。たとえば、プラスチック食器は、安定した品質で大量に生産できるため、高い需要に効率的に対応できます。

材料の多様性

射出成形は、プラスチック製ウォーターカップに使用される食品グレードのプラスチックから、自動車バンパー用の高強度プラスチックまで、幅広い材料に対応しています。この多用途性により、さまざまな業界の多様な用途に適しており、ヘッドフォン シェル美観を損なうことなく耐久性を維持できます。

| 材料 | 一般的な製品 | 利点 |

|---|---|---|

| ポリプロピレン( PP ) | ウォーターカップ、収納ボックス | 軽量、耐久性 |

| ポリカーボネート( PC ) | 電子砲弾 | 高い耐衝撃性 |

| エンジニアリングプラスチック | 自動車部品 | 耐熱性、強度に優れています |

費用対効果

金型作成の初期コストにもかかわらず、長期的な生産コストの節約により、射出成形の費用対効果が高くなります。金型が作成されると、生産量が増加するにつれて、ユニットあたりのコストが大幅に減少します。、大量生産が不可欠な注射器や輸液セットなどの医療用品にとって特に有利です

要約すると、射出成形は、精度、効率、多用途性、費用対効果のユニークな組み合わせにより傑出しています。プラスチック製のゴミ箱の日用品を製造している場合でもコンピューターのキーボード シェルなどの高度なコンポーネントを、射出成形は現代の製造上の課題に対する魅力的なソリューションを提供します。

射出成形は小規模生産に最適です。間違い

射出成形は自動化による大量生産に優れています。

射出成形は複雑な形状を高精度に成形することができます。真実

後処理を行わずに、複雑な設計や厳しい公差が可能になります。

射出成形による環境への影響は何ですか?

射出成形は製造業に革命をもたらしましたが、その環境負荷について疑問が生じています。

射出成形は、エネルギー消費、材料廃棄物、排出物を通じて環境に影響を与えます。大量生産における効率性にもかかわらず、このプロセスは再生不可能な資源に大きく依存しており、大量の廃棄物が発生し、適切に管理されないと汚染の原因となります。

射出成形におけるエネルギー消費量

射出成形に関連する主な環境問題の 1 つは、そのエネルギー消費9 。このプロセスにはプラスチックペレットの溶解が含まれ、これには大量の電力が必要です。ほとんどの射出成形機は化石燃料から生成された電力で動作し、温室効果ガスの排出につながります。エネルギー効率の高い技術を導入し、再生可能エネルギー源に移行することで、この影響を軽減できます。

材料廃棄物とリサイクルの課題

射出成形では、不良部品、余剰のスプルー材、残留樹脂など、さまざまな形の廃棄物が発生します。この廃棄物の一部はリサイクルできますが、リサイクルプロセス自体は資源を大量に消費する可能性があります。生分解性プラスチックの使用や廃棄物を削減するための金型設計の最適化などの革新的なアプローチは、環境への影響を最小限に抑えるために不可欠な戦略です。

排出と汚染

このプロセスは大気汚染や水質汚染の一因となる可能性もあります。製造中に、揮発性有機化合物 ( VOC ) やその他の汚染物質が大気中に放出される可能性があります。さらに、廃棄物の不適切な処理は水域の汚染につながる可能性があります。厳格な排出規制を採用し、廃棄物管理慣行を改善することは、汚染を軽減するための重要なステップです。

持続可能な素材の役割

材料の選択は、射出成形が環境に与える影響に大きく影響します。バイオベースまたはリサイクルプラスチックなどの持続可能な素材10 を選択するとさらに、これらの材料は多くの場合、処理に必要なエネルギーが少ないため、全体的な排出量が削減されます。

グリーンマニュファクチャリングにおけるイノベーション

技術の進歩により、より持続可能な射出成形のための有望なソリューションが提供されます。たとえば、熱をリサイクルする閉ループ システムを導入したり、高度なロボット工学を利用して生産プロセスを最適化すると、エネルギー消費と無駄を大幅に削減できます。グリーンテクノロジーにおけるイノベーションを促進することは、射出成形による環境への影響を最小限に抑えるために不可欠です。

これらの環境への影響を理解し、革新的なソリューションを模索することで、射出成形をより持続可能な製造方法にすることができます。

射出成形では再生可能エネルギーを使用します。間違い

ほとんどの機械は再生可能エネルギーではなく化石燃料に依存しています。

生分解性プラスチックにより、射出成形時の廃棄物が削減されます。真実

これらは環境への影響を軽減する、持続可能な代替手段を提供します。

結論

射出成形は依然としてさまざまな業界で不可欠なプロセスであり、比類のない精度と効率を提供します。次のプロジェクトやビジネスベンチャーのために、このテクノロジーをさらに検討することを検討してください。

-

さまざまな用途に最適なその特性を調べてください。: 耐熱性と耐薬品性で知られる射出成形ポリプロピレン部品は、キッチン用品やキッチン用品などの耐久性のある家庭用品の製造に広く使用されています。 ↩

-

さまざまな産業用途におけるポリプロピレンの役割を発見してください。: ポリプロピレンの用途 · 子供のおもちゃ · スポーツ用品 · キャップ · 蓋 · 自動車用途 · 食品トレイ · カップと持ち帰り用容器 · 家庭用品など ↩

-

ABS が電子機器のケースに最適な理由を理解します。: PBT: 一般に高価です。 ABS キーキャップは、材料コストと製造コストが低いため、一般的により手頃な価格であり、人気があります。 ↩

-

ポリカーボネートがウォーターカップに好まれる理由を探ってください。: ポリカーボネートプラスチックは、その透明性と耐衝撃性により広く使用されており、主要産業にとって軽量の優れた選択肢となっています。 ↩

-

ナイロンが自動車部品の耐久性をどのように強化するかをご覧ください。NYCOSIX ナイロン 6 および NYCO66 ナイロン 66 強化グレードは、エンジン カバー、ファン シュラウド、ラジエーター コンポーネントなどのボンネットの下のコンポーネントの製造に使用されています。 ↩

-

ヘルスケアにおける生分解性オプションの利点をご覧ください。: 分解性ポリマーは外科用縫合糸やインプラントとして臨床的に使用されており、用途は多岐にわたります。 ↩

-

射出成形が製品製造においてどのようにして卓越した精度を達成するのかを学びましょう。: 射出成形の利点は何ですか? · 1. 効率的な高生産 · 2. 部品あたりの低コスト · 3. 再現性 · 4. 幅広い材料選択 · 5 … ↩

-

射出成形の成功における金型設計の重要な役割を理解します。: 金型の品質と製造により、射出成形業者は高い許容誤差を確保し、欠陥を特定し、精度を維持し、適切な原材料を選択することができます。 ↩

-

エネルギー効率の高いテクノロジーが環境への影響をどのように削減できるかを探ります。: 射出成形機は、その加工効率に応じて、プラスチックの加工に 0.9 ~ 1.6 kWh/kg を消費する傾向があります。 ↩

-

環境への害を最小限に抑える、環境に優しい材料オプションをご覧ください。: Sulapac Universal Flex 35 は、USDA 認定のバイオベース成分を 87% 含む、持続可能で美しく機能的な射出成形材料です。 … ↩