プラスチック製品に不快なねじれや曲がりがあるのを見たことがありますか?

射出成形における製品の反り欠陥は、金型設計、プロセスパラメータ、および材料特性に起因します。主な要因には、不均一な冷却、不十分な離型、および材料の収縮が含まれます。これらの問題に対処すると、反りを大幅に軽減できます。

この概要では、製品の反りの原因について簡単に説明します。詳細に踏み込むことは非常に重要です。それぞれの要因が結果に影響を与えます。たとえば、冷却システムの設計は重要です。素材選びも重要です。これらの要素を検討することは非常に役立ちます。人々は新しい洞察や戦略を発見します。これらの洞察は、製造プロセスにおける反りの防止に役立ちます。

不均一な冷却は射出成形において製品の反りの原因となります。真実

不均一な冷却は収縮差を引き起こし、反りの原因となります。

離型機構は製品の反りには影響しません。間違い

離型が不適切だと応力や変形が発生する可能性があります。

金型設計は製品の反りにどのような影響を与えますか?

プラスチック製品が予期せず曲がったりねじれたりして、ふざけていると思ったことはありますか?

射出成形における製品の反りは、通常、金型の設計に起因します。冷却システムのレイアウトと脱型機構は重要な役割を果たします。不均一な冷却が原因で多くの問題が発生します。離型時の力の配分が正しくないことも、よくある原因です。

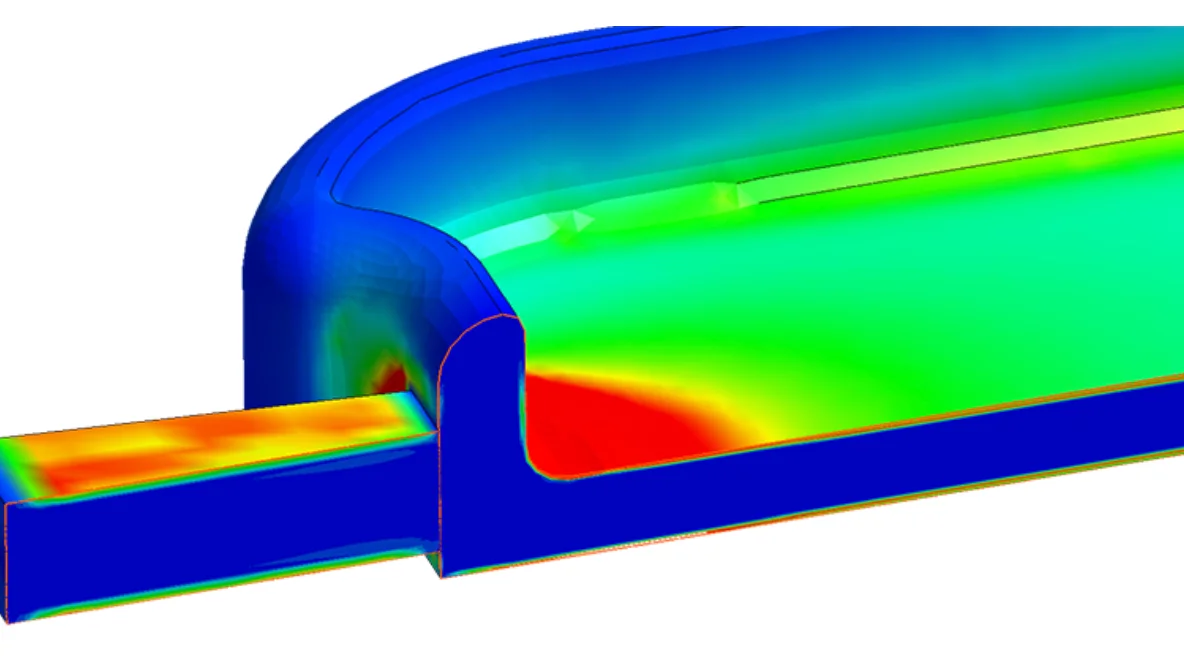

金型設計における冷却システムの役割

金型設計の複雑な世界をご案内します。これは製品の反りを止める上で重要な役割を果たします。私は初期の頃、設計上の小さなエラーが迷惑な結果を招くことがよくあることに気づきました。

不均一な冷却は製品の反りの主な原因です。冷却パイプが非合理的に設計されている場合、これらのパイプ近くのプラスチックが最初に冷えて固まりますが、他の領域はよりゆっくりと冷えます。たとえば、大型の平坦な製品を製造する場合、冷却パイプが金型の中心に集中しているため、エッジ部分の冷却が遅くなり、収縮差1 。

冷却システムのパラメータ

不均一な冷却による反りに初めて遭遇したことを覚えています。大きくて平らな製品には端があり、所定の位置に留まりませんでした。このことから、冷却パイプのバランスの重要性を学びました。パイプが中心にありすぎるとエッジの冷却が遅くなり、不均一な収縮や反りが発生します。

冷却効果はパイプの直径と間隔によっても決まります。かつて、私はパイプの間隔と直径を些細なことだと思って無視しました。しかし、狭いパイプや遠く離れたパイプではプラスチックの冷却が不十分でした。その結果、歪んだ製品が届きました。

| パラメータ | 冷却への影響 |

|---|---|

| 直径 | 小さいと冷却効果が低下する |

| 間隔 | 大きいほど不均一な冷却のリスクが増加します |

適切に冷却するには、これらのパラメータを正しく設定することが非常に重要です。

離型の仕組みと反り

エジェクターピンが不均一であることは、私に別の教訓を与えてくれました。あるプロジェクトにはピンが均等に配置されていませんでした。離型力により明らかな反りが生じました。

離型機構は慎重に検討する必要があります。脱型中に不均一な力がかかると、製品に反りが2 。逆構造の製品は、スライダーなどの機構に不均一な力がかかると反りが発生する場合があります。

射出成形プロセスの要因

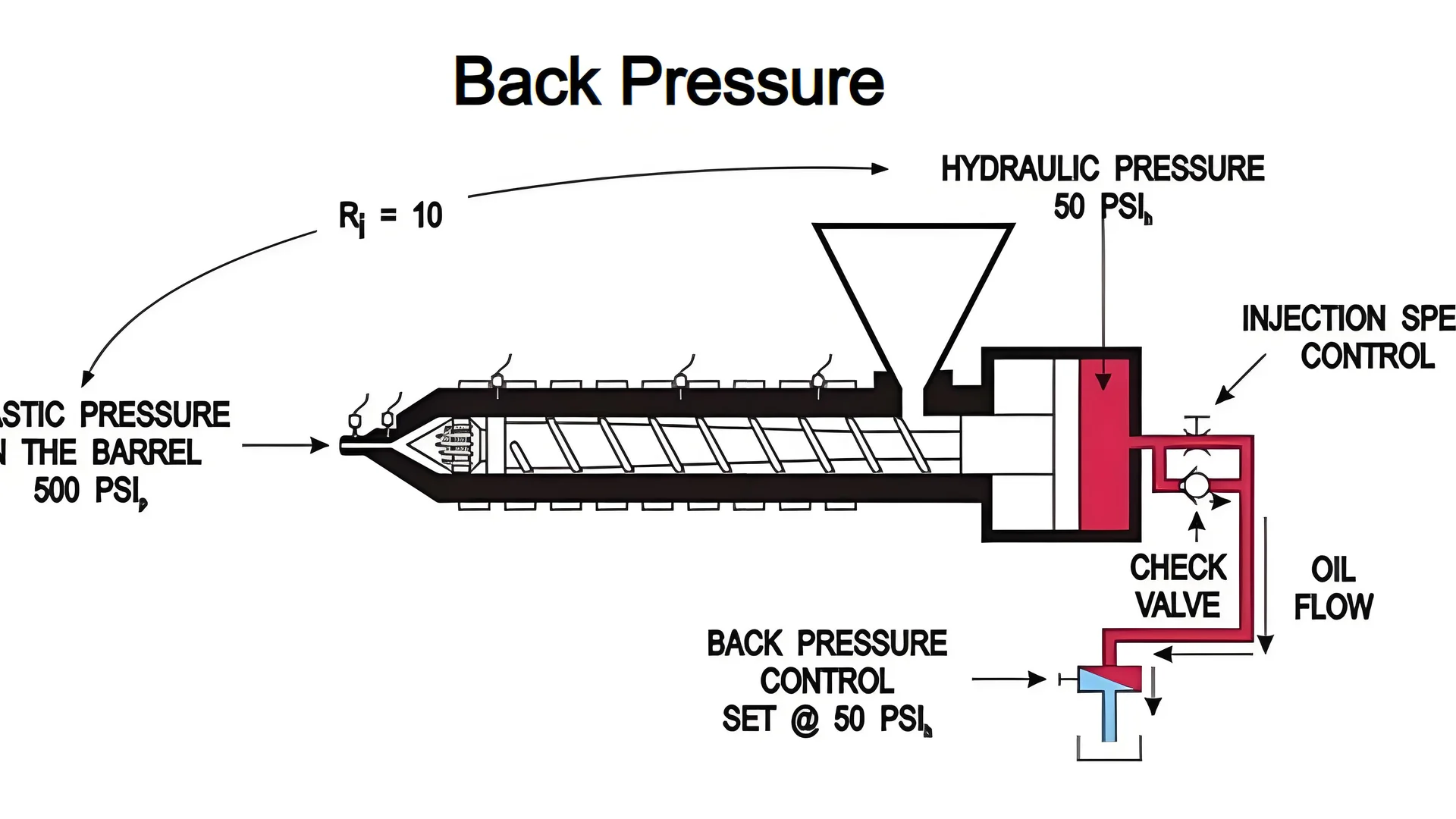

射出圧力と保持圧力

過剰な射出圧力は、スーツケースに詰め込みすぎるのと同様にストレスを与えます。壁の厚さが異なる製品は、脱型時の圧力の不均衡により、厚い壁に向かって歪みました。

高い保持圧力は、肉厚が不均一な製品に特に影響を及ぼし、厚い壁に向かって反る原因となります。

金型温度と溶融温度

流動性を高めるために金型温度を高くしようとしましたが、これにより結晶性プラスチックの収縮と反りが増加しました。

金型温度が高くなると、プラスチック溶融物の冷却時間が長くなり、収縮や変形のリスクが高まります。

完璧な温度バランスを見つけることが重要です。

射出速度

高速射出は効率的であるように見えますが、高いせん断応力が発生します。急速射出による不均一な溶湯分布に直面し、予期せぬ反りを引き起こしました。

射出速度が速いと、キャビティ内に大きなせん断応力が発生し、離型後の反りの原因となる残留応力が形成されます。

反りに影響を与える材料要因

収縮率の変化

プラスチックが異なれば、熱に対する反応も異なります。ポリアミドは冷却時の収縮率が高いため、長尺製品に反りが生じ、反りの問題が発生しやすくなり

ます。金型設計では方向性の収縮を考慮する必要があります。方向性 (異方性) 収縮は、長い製品の長さと幅に沿って異なる影響を与える可能性があります。

プラスチックが異なれば収縮率も異なります。ポリアミドのような材料は、冷却中に大きな収縮を示し、反りの問題を引き起こしやすくなり

ます。方向性 (異方性) 収縮は、長い製品の長さと幅に沿って異なる影響を与える可能性があります。

プラスチックが異なれば収縮率も異なります。ポリアミドなどの材料は、冷却中に大きな収縮を示し、反りの問題を引き起こしやすくなり

ます。方向(異方性)収縮は、長尺製品の長さと幅に沿って異なる影響を与える可能性があります。プラスチックが異なれば、収縮率も異なります。ポリアミドなどの材料は、冷却中に大きな収縮を示し、反りの問題6 。

方向(異方性)収縮は、長尺製品の長さと幅に沿って異なる影響を与える可能性があります。プラスチックが異なれば、収縮率も異なります。ポリアミドのような材料は、冷却中に大きな収縮を示し、反りの問題を引き起こしやすくなり

ます。方向性 (異方性) 収縮率

不均一な冷却は、金型設計における製品の反りの原因となります。真実

不均一な冷却は収縮差を引き起こし、反りの原因となります。

パイプ径を小さくすることで冷却効率が向上します。間違い

パイプの直径が小さいと冷却が少なくなり、反りのリスクが高まります。

射出圧力は反りにどのような影響を与えますか?

一部のプラスチック部品がなぜまっすぐにならないのか疑問に思ったことはありますか?

射出圧力は残留応力と冷却収縮を変化させることで反りに影響を与えます。非常に高い圧力がかかると冷却が不均一になり、反りが生じる可能性があります。射出パラメータを正確に調整すると、これらの影響が軽減されます。

射出圧力の影響を理解する

金型の設計を始めたとき、射出圧力に興味を持ちました。小さなことのように見えましたが、プロジェクトの成功または失敗を決定する可能性がありました。完璧でなければならない隠し味のようなものです。高圧により、溶融プラスチックが金型の壁に強く押し付けられる可能性があります。これにより、冷却中に不均一な応力が生じます。少し余分な圧力がかかると製品が歪んでしまったプロジェクトを思い出します。私たちは先を急ごうとしましたが、確かに教訓が得られました。

射出圧力は、溶融プラスチックが金型キャビティにどのように充填されるかに直接影響します。射出成形プロセス8中に、圧力が高すぎると、金型の壁に過剰な力がかかり、特に冷却中に内部応力が不均一に分散される可能性があります。

反りの原因となる要因:

- 残留応力: 高い射出圧力により、成形品内部に応力が発生します。型から取り出すと、張ったバネのように作用し、反りが生じることがよくあります。

- 収縮のばらつき: 焼きムラのある自家製クッキーを思い浮かべてください。不均一な収縮は、不適切な圧力により金型壁近くの領域が内側の領域よりも早く冷却されると発生します。

| 要素 | 反りへの影響 |

|---|---|

| 残留応力 | 冷却後に歪みが発生する |

| 収縮変化 | 不均一な収縮を引き起こす |

圧力と冷却のバランスをとる

正確な射出と保持圧力がすべてを変えることができます。プロジェクトで数日間これらの設定を適切に調整することで、最終的にプラスチックが余分なストレスなく金型に流れ込むことが保証されました。このプロセスを完璧にすることが重要です。

射出圧力と保持圧力9 を適切に調整すると、反りを最小限に抑えることができます。過度のストレスを引き起こすことなく、プラスチックが金型に均一に流れるバランスを見つけることが重要です。

金型設計の考慮事項

圧力だけが要因ではありません。金型の設計は非常に重要です。

- 冷却システムの設計: 不適切な冷却システムは、冷たいオーブンでケーキを焼くようなものです。すべての金型部品を一貫して冷却するには、パイプを均等に広げる必要があります。

- リリースメカニズム: 不均一な脱型力はジッパーが固着しているようなもので、製品にストレスを与え、変形させます。バランスのとれたエジェクタピンは、これらの問題を防ぎます。

射出圧力の管理に加えて、次のような要素も考慮してください。

- 冷却システムの設計: 非合理な設計は反りを悪化させる可能性があります。すべてのセクションにわたって均一な冷却を確保するには、冷却パイプを均等に配置する必要があります。

- リリースメカニズム: 脱型中に不均一な力が加わると製品がさらに変形する可能性があるため、脱型力のバランスが取れていることを確認してください。

材料選択の役割

適切なプラスチックを選択することも重要です。

結晶性プラスチックなどの一部のプラスチックは、高圧下でより収縮し、冷却中により反りやすくなる傾向があります。適切な収縮率の材料を選択すると、多くの悩みを回避できます。

プラスチックが異なれば、高圧下では反応も異なります。たとえば、結晶性プラスチックは、冷却中にさらに収縮する自然な傾向があるため、より顕著な反りを示すことがあります。適切な収縮率と結晶化度を備えた材料を選択することが重要です。

これらの要素を習得すると、欠陥が劇的に減少します。Jacky のような設計者は、製品の完全性が維持され、無駄が最小限に抑えられることを実際に目にしています。この成功は非常にやりがいのあるものです。

射出圧力が高いと残留応力が増加します。真実

成形時に過度の圧力がかかると内部応力が加わり、反りの原因となります。

適切な冷却システム設計により、反りのリスクが軽減されます。真実

均一な冷却により不均一な収縮を防ぎ、成形品の歪みを軽減します。

材料特性は反りにどのような影響を与えるのでしょうか?

素材の小さな変化が製品全体をどのように歪めるか疑問に思ったことはありますか?本当に面白いですね!私たちが創造するものを形づくる隠れた力を見てみましょう。

収縮率、結晶化度、熱膨張などの材料特性は、プラスチック製造において非常に重要です。これらの特性は反りに大きく影響します。冷却と応力は材料の挙動に影響を与えます。これは実際に変形を引き起こす可能性があります。

収縮率とその影響

収縮率10を初めて経験したのは PA を使用したプロジェクトでした。慎重に作られた部品が、手品が失敗したかのように、形が崩れていくのを私は見ていました。収縮率の高い材料は冷却されると大きく変化し、製品全体に異なる応力が発生します。射出成形において、これらの違いを無視することは、丸い穴に四角い釘を差し込もうとするようなもので、物事がまったく適合しません。

| 材料 | 一般的な収縮率 (%) |

|---|---|

| ポリアミド ( PA ) | 0.8 – 2.0 |

| ポリプロピレン(PP) | 1.0 – 2.5 |

| アクリロニトリル・ブタジエン・スチレン(ABS) | 0.4 – 0.8 |

結晶化度の役割

結晶化度は収縮挙動に大きな役割を果たします。ポリエチレン (PE) のような結晶性プラスチックがどのように冷えて整った秩序構造になるかを想像してみてください。パズルのピースが所定の位置にはまるようなものです。ただし、ピースが不均一に広がると反りが発生します。射出成形プロセス中にこれらの問題を防ぐための真の鍵であることを見てきました11 。

熱膨張係数

私は、熱膨張係数 (CTE) が、温度変化に伴う寸法変化を決定する重要な要素であることを発見しました。高熱膨張率の材料は溶融状態から大きく変化するため、反りを軽減するには設計および加工時の適切な制御が重要です。

| 材料 | 熱膨張係数 (μm/m℃) |

|---|---|

| ポリエチレン(PE) | 100 – 200 |

| ポリカーボネート(PC) | 65 – 70 |

| ナイロン | 80 – 120 |

機械的特性のバランスをとる

弾性率などの機械的特性が反りに与える影響には驚かされることがよくあります。剛性の低い材料は冷却時の応力で曲がる可能性がありますが、機械的応力を均一に分散させることは、冷却12 。

材料の異方性挙動

異方性の挙動は私にとって啓示でした。これらの材料では、収縮や強度などの特性が方向によって異なります。射出成形では、このような材料は一方向に他の方向よりも大きく収縮する可能性があり、設計段階で考慮しないと反りが発生する可能性があります。この挙動を理解することは、成形品の欠陥を減らすことに積極的に役立ちます。

多くのプロジェクトで、反りはタマネギの層のように複雑で、冷却システムや材料の詳細などの成形要素がそれぞれ製品の最終品質を決定する重要な役割を果たすことを学びました。

ポリアミドは ABS よりも収縮率が低くなります。間違い

ポリアミドの収縮率は ABS (0.4 ~ 0.8%) よりも高くなります (0.8 ~ 2.0%)。

高熱膨張率の材料は反りやすいです。真実

熱膨張係数が高い材料は寸法変化が大きく、反りの原因となります。

反りを最小限に抑えるための効果的な戦略は何ですか?

生産ラインでの反りに悩んだことはありませんか?本当に悔しいですよね。この問題を解決するための実践的な方法を検討してみましょう。製品を良好な状態に保ちます。

反りを軽減するには、冷却システムに注意してください。射出圧力は慎重に調整してください。作業に適した材料を選択してください。これらの方法は重要です。これらの方法は金型設計を対象としています。彼らはプロセスパラメータにも焦点を当てています。素材の選択も大きな役割を果たします。歪みの軽減につながります。本当に品質が向上します。

カビの要因

-

冷却システム設計: 金型設計を始めたとき、冷却システムがいかに重要であるかに気づきました。不均一な冷却は反りの主な原因となります。冷却パイプが均等に配置されていない場合、プラスチックの異なる部分の冷却速度は異なります。中央のみが冷却される大きな平らなアイテムを想像してください。端が温かいままになり、冷却が不均一になります。

パラメータ 反りへの影響 冷却パイプサイズ 直径が小さいと冷却が不十分になる可能性があります パイプの間隔 間隔が広いと冷却が不均一になる -

離型メカニズム: 優れた離型システムがいかに重要であるかもわかりました。型から外す際に不均一な力がかかると、反りが生じる可能性があります。不均一な圧力で繊細な殻を開ける様子を想像してください。亀裂が入ったり、完全に壊れてしまう可能性もあります。

射出成形プロセスの要因

-

射出圧力: 射出圧力は注意が必要です。射出中に過剰な圧力がかかると、高い残留応力が発生する可能性があります。かつては、圧力がかかりすぎると製品に隠れた応力が残り、厚い部分が曲がってしまいました。

-

金型温度: 次に金型温度です。温度が高くなると冷却が遅くなり、収縮が大きくなります。

温度係数 結果 金型温度 冷却時間が長くなると収縮が大きくなる 溶融温度 流動性の向上、収縮率の向上 -

射出速度:射出速度には注意が必要です。速度が速いとせん断応力が発生し、その結果内部残留応力が発生し、離型後の反りの原因となります。

プラスチック材料の要因

-

収縮率: さて、プラスチックについてですが、種類ごとに収縮の仕方が異なります。ポリアミドなどのプラスチックは収縮率が高く、反りの原因となります。

-

結晶化度: 結晶化度も重要です。結晶化が不均一であると、収縮率が異なります。

これらの要素を考慮し、スマートなソリューション13、メーカーは製品の反りを大幅に軽減し、品質と効率の向上につながります。特殊な成形方法14を確認し、さまざまなプラスチック15て反りの少ない最適なものを選択してください。

冷却が不均一になるとプラスチック製品に反りが発生します。真実

不均一な冷却は収縮差を引き起こし、反りの原因となります。

金型温度を高くすると、射出成形時の反りが減少します。間違い

金型温度が高くなると、冷却時間が長くなり、収縮が長くなり、反りが発生します。

結論

射出成形における製品の反りは、不均一な冷却、金型設計の欠陥、不適切な圧力設定、および材料特性によって発生します。これらの要因に対処することは、高品質の製造にとって非常に重要です。

-

冷却システムのレイアウトが製品の冷却の均一性にどのような影響を及ぼし、収縮や反りに影響を与えるかを調べます。 ↩

-

射出圧力の違いが、成形プラスチック内の残留応力レベルにどのような影響を与えるかを確認します。 ↩

-

反りのリスクを効果的に軽減する射出成形のベスト プラクティスについて学びます。 ↩

-

反りのリスクを効果的に軽減する射出成形のベスト プラクティスについて学びます。 ↩

-

反りのリスクを効果的に軽減する射出成形のベスト プラクティスについて学びます。 ↩

-

反りのリスクを効果的に軽減する射出成形のベスト プラクティスについて学びます。 ↩

-

反りのリスクを効果的に軽減する射出成形のベスト プラクティスについて学びます。 ↩

-

射出圧力が成形プロセスにどのような影響を与えるかについて洞察を得ることができ、高品質な部品の設定を最適化するのに役立ちます。 ↩

-

反りを最小限に抑え、製品の品質を向上させるための射出圧力と保持圧力を設定するためのベスト プラクティスを見つけてください。 ↩

-

このリンクでは、反りを管理する設計者にとって不可欠な、さまざまなプラスチックの収縮率に関する詳細なデータが提供されます。 ↩

-

製品の品質をより適切に管理するために、結晶化度と射出成形プロセスの関係について学びます。 ↩

-

反りを最小限に抑え、均一な材料特性を確保するための効果的な冷却戦略を検討してください。 ↩

-

このリンクでは、成形プロセス中の反りを低減する実証済みの技術についてのより深い洞察が得られます。 ↩

-

製品の歪みを最小限に抑え、品質を向上させる射出成形の高度な方法を探ります。 ↩

-

さまざまなプラスチックの特性が反りにどのような影響を与えるか、またニーズに合った適切な材料を選択する方法を理解します。 ↩