押出成形部品や射出成形部品の表面の質感に戸惑ったことはありませんか?確かにそうです。本当に圧倒的な感じですね!一緒に理解しましょう。

射出成形部品の表面仕上げは通常、金型の精度が高いためより滑らかですが、押出成形部品の表面仕上げは粗く、通常は Ra1.6 ~ Ra6.3μm の範囲です。後処理により、より要求の厳しい用途向けに射出成形表面をさらに強化できます。

製品デザイナーとしての歩みの中で、私は細部がデザインの選択を形作ることを学びました。たとえば、押し出し成形品の表面仕上げは、金型の品質に依存することがよくあります。以前、金型の粗さによって製品に小さな波紋が発生するプロジェクトに携わったことがあります。冷却とトラクションも結果に影響することを思い出しました。対照的に、射出成形では通常、滑らかな仕上がりが得られます。これは、より優れた金型と設定により発生します。金型の温度を微調整することでプロジェクトの結果がどのように変わるかを見てきました。機能性だけでなく見た目も魅力的になります。

一般に、射出成形部品は押出成形部品よりも表面仕上げが優れています。真実

射出成形プロセスの性質により、通常、押出成形と比較して、より滑らかで洗練された表面仕上げが得られます。

押出成形部品は、要求の厳しい用途でも高品質の表面仕上げを実現できます。真実

一般に、押出成形部品はあまり精製されていませんが、特定の用途に適した技術と後処理を行うことで高い基準を満たすことができます。

表面仕上げの品質に影響を与える要因は何ですか?

デザインの表面仕上げが実際に製品にどのように成功するか失敗するかについて考えたことがありますか?私の考えでは、関係するさまざまな要因を知ることは、製造や設計に携わるすべての人にとって不可欠です。

製造工程における表面仕上げの品質には、さまざまな要因が影響します。金型の品質、プロセスパラメータ、後処理技術が非常に重要です。メーカーはこれらの要素を慎重に扱う必要があります。これらの要素により、押出成形品の表面仕上げが大幅に向上します。

金型の品質とその影響

製品設計の過程で、私は表面仕上げの品質が非常に重要であることを理解しました。金型の品質などが製品の結果に大きく影響するのは驚くべきことです。優れた金型は、構造上の頑丈な基盤に似ています。それは成功への基礎を築きます。滑らかな金型表面により、完璧な押出部品が得られます。ただし、表面が粗いと、傷や凹凸などの欠陥が生じます。

金型の品質の重要な側面

| 側面 | 表面仕上げへの影響 |

|---|---|

| キャビティの粗さ | 粗さが大きいと、傷や不均一な質感などの欠陥が生じます。 |

| 金型材料 | 特定の材料は熱安定性が高く、仕上げ品質に影響します。 |

| 金型設計 | 複雑なデザインでは、押し出し時の表面の複製が複雑になる場合があります。 |

金型の品質について考えると、成功したプロジェクトと失敗したプロジェクトが思い出されます。初めての押出プロジェクトのとき、金型の品質が非常に重要であることにすぐに気づきました。滑らかなキャビティを備えた巧みに作られた金型は美しい部品を生成しますが、粗い金型は特に不均一な収縮が発生する冷却中に波紋のような欠陥を引き起こします。

金型設計テクニック1の詳細については、このリンクを確認してください。

仕上がりに影響を与えるプロセスパラメータ

プロセスパラメータは製造において極めて重要です。もう 1 つの重要な要素は、製造、特に押出成形や射出成形におけるプロセス パラメーターです。たとえば、押出速度が速すぎると、プラスチック溶融物の流れが妨げられ、表面が粗くなる可能性があります。

影響を与えるプロセスパラメータ

| パラメータ | 表面仕上げへの影響 |

|---|---|

| 押出速度 | 高速で使用すると、不安定になったり、荒れたりする可能性があります。 |

| 冷却媒体 | 適切な冷却により、表面仕上げの均一性が促進されます。 |

| 射出圧力 | 材料が金型に効果的に充填される能力に影響を与え、表面品質に影響を与えます。 |

この経験では、各パラメーターが結果にどのような影響を与えるかを示しました。適切な冷却方法を使用すると、表面を滑らかにし、不均一な収縮を回避して結果を変えることができます。

プロセスの最適化2についてさらに詳しく知りたい場合は、ここをクリックしてください。

後処理テクニック

後処理は、成形部品の表面を真に改善する研削、研磨、スプレーなどの技術を通じて、成形部品の表面仕上げを大幅に向上させるため、私を魅了します。

一般的な後処理手法

| 技術 | 目的 |

|---|---|

| 研削 | 欠陥を除去し、均一性を向上させます。 |

| 研磨 | 光沢と滑らかさを高めます。 |

| スプレー | 美観と保護のためにコーティングを施します。 |

私は、あらゆる細部が美的要求を満たす必要がある自動車の内装部品に取り組みました。これらの技術による表面仕上げの向上は非常に印象的であるため、ここでは後処理が非常に重要でした。

後処理方法3について詳しくは、こちらをご覧ください。

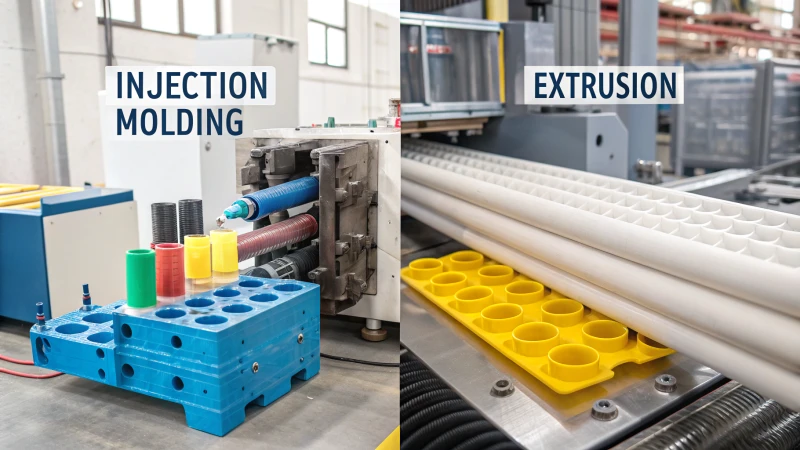

押出成形品と射出成形品の比較

押出成形部品と射出成形部品を比較すると、次の理由により、射出成形の方が表面仕上げが優れていることがよくあります。

- より精密な金型設計

- プロセスのより良い制御

- 美観を向上させるためのさまざまな後処理技術の利用可能。

表面仕上げの比較

| タイプ | 平均表面粗さ(Ra) |

|---|---|

| 押し出し成形品 | Ra1.6~Ra6.3μm |

| 射出成形部品 | Ra0.8~Ra3.2μm |

このコントラストは、電子ケースや自動車部品などの製品の高品質仕上げに射出成形が好まれる理由を強調しています。

成形品の比較4に関する詳細については、このリンクを参照してください。

金型表面が滑らかになることで製品の仕上がり品質が向上します。真実

金型表面が滑らかになると、成形部品の欠陥が減り、表面仕上げが良くなり、製品全体の品質が向上します。

高い押出速度により、完璧な表面仕上げが保証されます。間違い

押出速度が速いとプラスチックの流れが乱れ、表面が粗くなったり欠陥が生じたりする可能性があるため、高品質の仕上がりが保証されません。

押出成形プロセスと射出成形プロセスの主な違いは何ですか?

ものづくりの世界を覗いてみました。押出成形と射出成形を理解することが不可欠でした。これらのプロセスは、日常の製品を魅力的な方法で形作ります。多くの興味深い洞察を集めました。それらを共有できることに本当に興奮しています。

押出成形と射出成形の主な違いはそのプロセスです。押し出しにより連続的な形状が生成されます。射出成形により、個別のアイテムをより正確に成形できます。射出成形では、多くの場合、より滑らかな仕上がりが得られます。これは高度な技術により発生します。

押出プロセスを理解する

押出成形は、材料 (通常はプラスチック) を金型に押し込んで、一貫した断面を持つ長い形状を作成する製造プロセスです。押し出し成形品の品質は、次のようないくつかの要因に大きく影響されます。

-

表面仕上げ:押出製品の平滑性は押出金型の品質に依存します。高品質の金型により、より滑らかな押出物が得られます。ただし、冷却中に表面欠陥が発生し、不均一な収縮によりわずかな波紋や凹凸が生じることがあります。

-

プロセスパラメータ: 押出速度や冷却方法などの主要なパラメータも表面仕上げに影響を与えます。たとえば、押出速度が速いと、金型出口での流れが不安定になるため、表面が粗くなる可能性があります。一般的に押出成形品の表面粗さはRa1.6~Ra6.3μmの範囲であり、パイプや単純な形状など多くの用途に適しています。

押出プロセスについてさらに詳しく知りたい場合は、押出技術5。

射出成形プロセスを探索する

射出成形では、溶融したプラスチックを金型に射出して特定の形状を形成します。この方法は、特に複雑なデザインの作成において、その精度と効率性で知られています。

-

表面仕上げ: 射出成形部品の表面品質は、金型の設計と射出パラメータの両方の影響を受けます。精密に加工された高品質な金型により、より良い仕上がりが得られます。射出圧力や金型温度などのパラメータを調整すると、表面品質を大幅に向上させることができます。

-

後処理: 押出成形とは異なり、射出成形製品は表面仕上げをさらに改善するために研削や研磨などの追加処理を受けることができます。通常、射出成形部品の表面粗さは約 Ra0.8 ~ Ra3.2μm に達し、自動車の内装や電子機器の筐体などの高外観の用途に最適です。

射出成形技術の向上の詳細については、 「射出成形の進歩6」。

押出成形と射出成形の主な比較

| 特徴 | 押し出し | 射出成形 |

|---|---|---|

| プロセスの種類 | 継続的 | 離散 |

| 表面仕上げ範囲 | Ra1.6~Ra6.3μm | Ra0.8~Ra3.2μm |

| 金型の品質への影響 | 影響力が高い | 影響力が高い |

| 後処理オプション | 限定 | 広範囲(研削、研磨) |

| ベストユースケース | パイプ、単純なプロファイル | 複雑な形状、美観性の高いパーツ |

この表は、2 つのプロセスとそれぞれのアプリケーションの本質的な違いをまとめたものです。特定の使用例の詳細については、産業用アプリケーション7 。

射出成形とは異なり、押出成形では連続的な形状が生成されます。真実

押出成形では長く連続した製品が作成されますが、射出成形では個別の製品が形成されます。この根本的な違いは、アプリケーションと製造プロセスに影響を与えます。

射出成形部品は、押出成形部品よりも表面が滑らかに仕上がります。真実

通常、射出成形品の表面粗さは Ra0.8 ~ Ra3.2μm であり、押出成形品の Ra1.6 ~ Ra6.3μm の範囲に比べてより滑らかです。

各タイプの仕上げの一般的な用途は何ですか?

製品の仕上げが製品の動作や外観にどのような影響を与えるか考えたことはありますか?表面仕上げの世界を探検してみましょう。さまざまな業界でどのように使用されているかをご覧ください。

**建設やエレクトロニクスなどの業界では、さまざまな種類の仕上げが物の動作や外観に大きな影響を与えます。これらは、製品が特定の基準を満たすのに役立ちます。私たちの家の丈夫なパイプも、現代の電話ケースも、仕上げにかかっています。これらの仕上げが私たちの生活にどのような影響を与えるかを見てみましょう。

押出成形品における表面仕上げの使用

押出成形品の仕上げは、多くの産業での使用にとって非常に重要です。たとえば建設現場では、押し出し成形されたパイプが配管や排水システムに使用されることがよくあります。以前現場を訪れた際、このパイプの表面粗さはRa1.6~Ra6.3μmで建物に完璧にマッチしていることに気づきました。

構造プロファイルなど、外観が重要ではない場合でも、表面は基本的なニーズを満たします。押出成形金型の品質が仕上がりに大きく影響することを忘れないでください。通常、滑らかな金型ではより滑らかな表面が得られます。ただし、冷却速度や製造時の引っ張りなどの要因により、表面に荒れや凹凸が生じる場合があります。

射出成形部品における表面仕上げの用途

射出成形部品の仕上げの素晴らしさにはいつも感心させられますが、粗さは Ra0.8 ~ Ra3.2μm であることがよくあります。この優れた品質は、自動車の内装や家電などの分野で重要です。

金型設計と加工設定が連携して、これらの仕上がりを実現します。私は、射出圧力と金型温度を変更することで表面品質を実際に改善するプロジェクトに取り組みました。また、製造後に研削・研磨を行うことでさらに仕上がりが良くなります。

仕上げ技術の比較

押出成形と射出成形はどちらも特定の仕上げを提供しますが、その用途は大きく異なる場合があります。通常、射出成形では、より優れた制御と追加の仕上げステップにより、より優れた表面が得られます。建築材料や基本的なプロファイルなど、仕上げがそれほど重要ではない領域では、押し出し成形がより安価な選択肢となります。

これらの用途を知ることは、私のようなデザイナーがプロジェクトの外観と機能の両方に適合する素材と仕上げを選択するのに役立ちます。これらの決定がデザインだけでなくユーザー エクスペリエンスにどのような影響を与えるかは、本当に興味深いです。

すべてのプロジェクトは特別なものを生み出すチャンスです。適切な仕上げにより、デザインを新たなレベルに引き上げることができます。これからも一緒に探究とデザインを続けていきましょう!

デザインを楽しんでください!**

表面仕上げの重要性

表面仕上げは見た目を美しくするだけではありません。これらは、製品がどのように機能し、使用時に感じられるかにとって重要です。デザイナーとして初めて、プロジェクトに適切な仕上げを選択する必要がありました。本当に圧倒的な感じでした。選択には終わりがないように思えました。私はすぐに、各仕上げ材には特定の業界の需要に合わせた特別な仕事があることに気づきました。今日は、これらの仕上げに関する私の知識を共有したいと思います。これらを理解することは、設計上の決定において非常に重要です。

押出成形品における表面仕上げの用途

押出成形部品の表面仕上げは、さまざまな業界での用途において重要な役割を果たします。たとえば、建設分野では、押出成形パイプが配管や排水システムによく使用されます。これらの製品の代表的な表面粗さはRa1.6~Ra6.3μmの範囲です。

構造プロファイルなど、美的品質がそれほど重要ではないシナリオでも、表面仕上げは基本的な機能要件を満たすことができます。

ただし、押出金型の品質が表面仕上げに大きく影響することを考慮する必要があります。一般に、金型キャビティが滑らかであれば、製品の表面もより滑らかになります。しかし、製造中の冷却速度や牽引力などの要因により、波紋や凹凸などの欠陥が生じる可能性があります。この理解により、望ましい仕上げレベルを維持するための押出プロセスにおける品質管理の重要性が強調されます。

射出成形部品における表面仕上げの応用

射出成形部品は優れた表面仕上げで知られており、一般に Ra0.8 ~ Ra3.2μm の粗さを実現します。この品質は、自動車内装や家庭用電化製品など、高い美的基準が要求される分野で特に重要です。

| 業界 | 応用例 | 表面仕上げ粗さ(Ra) |

|---|---|---|

| 自動車 | 内装部品 | Ra0.8~Ra2.5μm |

| 家電 | 製品ハウジング | Ra0.8~Ra3.2μm |

これらの仕上げを実現するには、金型設計と加工パラメータの相乗効果が不可欠です。たとえば、射出圧力や金型温度などのパラメータを最適化すると、プラスチック溶融による金型表面の再現性を高めることができます。さらに、研削や研磨などの後加工技術により、仕上がりの品質をさらに高めることができます。

仕上げ技術の比較

押出成形プロセスと射出成形プロセスはどちらも特定の表面仕上げを備えた部品を生成しますが、その用途は必要な仕上げ品質に応じて大きく異なります。射出成形は、成形プロセスのより洗練された制御と追加の後処理方法の可能性により、美しく美しい表面を実現する点で押出成形を上回ることがよくあります。

対照的に、建設資材や基本的な産業用プロファイルなど、仕上げ品質が最重要ではない用途では、押出成形は依然として費用対効果の高いオプションです。

Jacky のようなデザイナーが、プロジェクトの美的要件と機能的要件の両方に合わせて材料の選択と仕上げプロセスについて情報に基づいた決定を下すには、これらの用途を理解することが不可欠です。

押出成形パイプは配管および排水システムに使用されます。真実

押出成形パイプは、建設、特に配管や排水用途において重要な役割を果たし、建物内の効率的な水管理を保証します。

射出成形品の粗さはRa5.0μmです。間違い

射出成形部品の一般的な粗さは Ra0.8 ~ Ra3.2μm の範囲ですが、この範囲を超えているため、この主張は誤りとなります。

後処理で表面仕上げを本当に変えることができるのでしょうか?

3D プリントされたパーツを見て、「もっと滑らかに見えればいいのに」と思ったことはありますか?後処理により、表面の仕上げが大きく変化します。後処理は、作品を次のレベルに引き上げます。

サンディング、研磨、化学的平滑化などの技術により、3D プリントされたパーツの表面が大幅に改善されます。これらの方法により、見た目と機能の両方が向上します。この記事では、より滑らかな表面を実現するさまざまな方法とその利点について説明します。より滑らかな表面を実現することは非常に有益です。

表面仕上げにおける後処理の役割

後処理により、3D プリント部品の表面仕上げを大幅に向上させることができます。積層造形に固有の層のラインや表面の粗さなどの一般的な問題に対処するために、さまざまな技術を使用できます。たとえば、研磨、サンディング、蒸気平滑化などの方法を使用して、より細かい仕上げを実現できます。

研磨は、3D プリントでよく使用される ABS や PLA などの素材に特に効果的です。細かい研磨剤を使用することで、デザイナーは欠陥を取り除き、光沢のある表面を実現できます。これにより、美的品質が向上するだけでなく、湿気や化学物質に対する耐性の向上などの機能特性の向上にも貢献します。研磨テクニックを試して、その効果を確認してください。研磨技術の詳細については、このリソース8。

一般的な後処理手法

一般的な後処理方法の概要を次に示します。

| 技術 | 説明 | 利点 |

|---|---|---|

| サンディング | サンドペーパーや研磨工具を使用して表面を滑らかにします。 | レイヤーラインを削除します。グリップ力が向上します。 |

| 蒸気平滑化 | 部品を溶剤蒸気にさらして滑らかな仕上げを行います。 | ガラスのような表面仕上げを実現します。 |

| 絵画 | 外観を良くするために塗料やコーティングを施すこと。 | カスタマイズ可能な色とテクスチャ。 |

| 化学的平滑化 | 化学薬品を使用して表面の欠陥を溶解します。 | 分子レベルで粗さを低減します。 |

仕上げられる部品の特定の要件に応じて、これらの技術を組み合わせて最適な結果を得ることができます。

材料が後処理に及ぼす影響

3D プリントで使用される材料の種類は、後処理方法の有効性を決定する上で重要な役割を果たします。例えば:

- PLA : 一般的に使いやすく、サンディングや塗装に最適です。ただし、蒸気平滑化中の高温には耐えられない場合があります。

- ABS : より弾力性があり、蒸気平滑化などのさまざまな後処理技術と互換性があります。

- ナイロン: 湿気を吸収するため、難しい場合があります。ただし、特殊なコンパウンドを使用すると効果的に磨くことができます。

材料の特性を理解することは、望ましい表面仕上げを実現するための適切な後処理方法を選択するのに役立つため重要です。材料特性の詳細については、このリンク9。

強化された表面仕上げの実用化

自動車や家庭用電化製品など、美観と機能性が最重要視される業界では、表面仕上げの改善が顧客満足度の向上につながります。例えば:

- 自動車部品: 高品質の仕上げは見た目も美しく、耐久性と価値を伝えます。

- 家庭用電化製品: ユーザー インターフェイスには滑らかな表面が重要です。パフォーマンスと美観が向上します。

後処理に時間を投資するのは見た目だけの問題ではありません。製造仕上げの不備に起因する欠陥を減らすのに役立ちます。表面仕上げの改善に関するケーススタディについては、このページ10。

後処理により、3D プリントの表面仕上げが常に向上します。間違い

後処理により仕上がりが向上することはよくありますが、結果は使用する技術と材料によって異なります。すべてのプロセスが改善を保証するわけではありません。

蒸気スムージングにより、3D プリントにガラスのような仕上がりが得られます。真実

蒸気スムージングは効果的に滑らかで光沢のある表面を提供し、特に ABS などの素材に有益で、美観と機能性を向上させます。

結論

この記事では、押出成形部品と射出成形部品の表面仕上げを比較し、金型の品質、プロセスパラメータ、後処理が美的品質と機能的品質にどのような影響を与えるかを強調しています。

-

製造における表面仕上げに影響を与える要因に関する包括的なリソースを見つけて、知識とスキルを強化してください。 ↩

-

表面仕上げの品質に直接影響を与えるプロセス最適化技術に関する詳細な記事をご覧ください。 ↩

-

成形品の表面仕上げを向上させる高度な後処理技術について学びます。 ↩

-

押出成形部品と射出成形部品の比較分析を行って、表面仕上げの違いを理解してください。 ↩

-

このリンクでは、生産品質を向上させる高度な押出技術についての洞察が得られます。 ↩

-

製造の効率と精度を向上させる射出成形の新たな進歩を探ってください。 ↩

-

両方のプロセスのさまざまな産業用途について学び、ニーズに最適なものを判断してください。 ↩

-

さまざまな後処理方法が 3D プリントのデザインをどのように強化し、より優れた品質と美的魅力を確保できるかをご覧ください。 ↩

-

特定の材料と、最適な結果を得るためのさまざまな後処理技術との互換性について詳しく学びます。 ↩

-

さまざまな業界における表面仕上げの強化の利点を示す実際の例をご覧ください。 ↩