金型設計を少し変更するだけで、製品を醜い融着ラインからどのように救えるか考えたことがありますか?

最適なゲート配置、改良されたランナー システム、効率的な通気などの慎重な金型設計戦略により、メルト フローが向上し、融着ラインが減少します。これにより、欠陥が少なく、より強度があり、見た目にも美しい成形部品が得られます。

融合線というややこしい問題に初めて直面したときのことを覚えています。それは、完璧な外観を必要とする新しいガジェットのプロジェクト中に起こりました。その挑戦はとても大変でした。しかし、金型設計について学ぶことは啓発的でした。ゲート配置の最適化が私の最初の戦略でした。これにより、プラスチックがスムーズかつ均一に動くことが可能になりました。

金型の隅々まで材料を届けるために、賢いランナー システムを選択しました。通気は重要な役割を果たしました。それは窓を開けて閉じ込められた空気を逃がすようなものでした。これで悪い流れは防げました。あらゆる調整は楽器のチューニングのようなものでした。目標を達成するには、各部分が連携する必要がありました。これらのスキルを向上させるにつれて、私は重要なことに気づきました。細部へのこだわりは、行列を防ぐことだけではありません。生産プロセス全体が改善されました。作った製品に本当に誇りを感じました。

ゲートの配置は、金型設計のフュージョン ラインに影響します。真実

ゲートを適切に配置すると、均一なメルト フローが確保され、融着ラインが減少します。

ベントは融着線の削減には無関係です。間違い

適切な通気によりエアトラップが防止され、融着ラインの欠陥が軽減されます。

ゲートの配置はフュージョン ラインにどのような影響を与えますか?

ゲートの配置が製品の成功をどのように変えるかについて考えたことはありますか?多くの場合、単純な決定が大きな影響を及ぼします。

ゲートの配置はフュージョン ラインに直接影響します。射出成形における溶融材料の経路と圧力を決定します。ゲートを適切に配置すると、継ぎ目が目立ちにくくなります。これにより、強度と美観の両方が向上します。

ゲートの配置の重要性

射出成形におけるゲートの配置は秘伝のレシピのようなものです。アートとエンジニアリングを融合させたものです。これらの小さな詳細によって、フュージョン ラインと呼ばれる目に見える継ぎ目がどのように表示されるかが決まります。見た目の美しさに影響を与えるだけではありません1 。これらは製品の強度にも影響します。

ゲート配置の最適化

私が勉強を始めたときにメンターが言ったことを覚えています。「すべては流れだ」。これは本当です。ゲートの配置を最適化することで、溶融プラスチックが容易に移動できるようになります。水を入れたボウルに染料を一滴加えるようなものだと想像してください。染料を均一に広げる必要があります。正方形の金型の中心にある一点ゲートがまさにそれを行います。

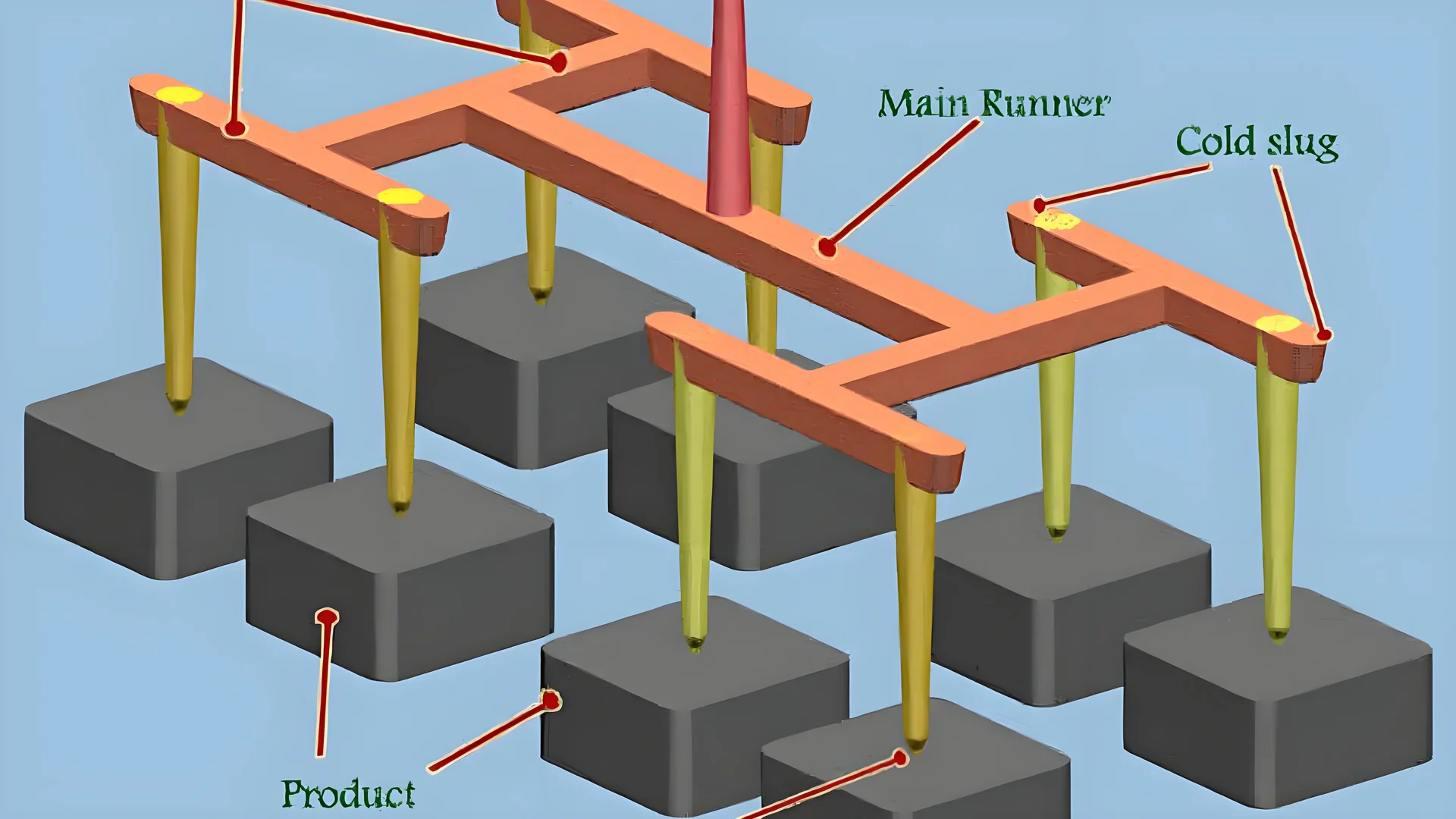

マルチポイントゲート相乗設計

ただし、複雑なデザインにはさらに検討が必要です。ここでは、マルチポイント ゲート設計が役に立ちます。各ゲートは不均一な合流点を避けるために流れをうまく同期させる必要があります。オーケストラを指揮することを考えてみましょう。各ゲートが集合場所で同様の温度と圧力を必要とするのと同じように、各ミュージシャンは適切なタイミングで演奏する必要があります。

| 側面 | シングルポイントゲート | マルチポイントゲート |

|---|---|---|

| シンプルなデザイン | 高い | 低い |

| に最適 | シンプルな形 | 複雑な形状 |

| 融合ラインのリスク | より低い | より高い (最適化されていない場合) |

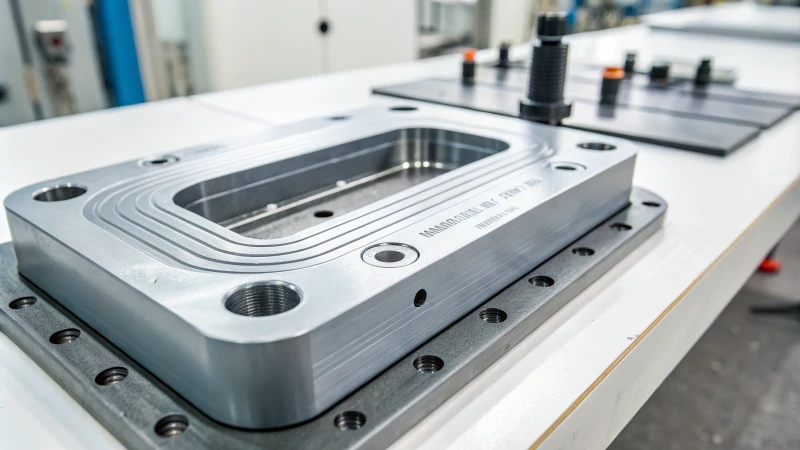

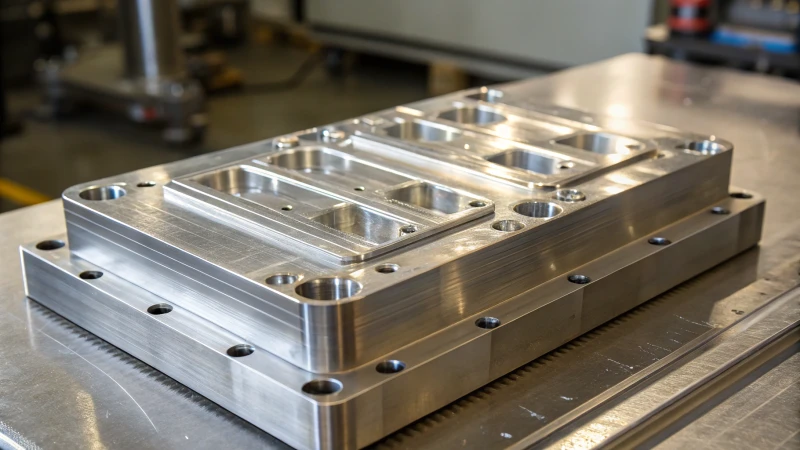

ランナー システムの設計

ランナー システムは重要な役割を果たします。設計が間違っていると、多くの問題が発生します。ランナーのサイズと形状は非常に重要です。私はかつて円形断面のランナーに変更しました。この変更により、熱損失が減少し、流れのバランスが大幅に改善されました。

- 冷たい材料のキャビティ:これらのキャビティは、融合ラインが破壊される前に冷たい材料を捕捉することで、小さなヒーローのように機能します。サイズは材料の量と射出サイクルに一致する必要があります。

金型のパーティング面とエア抜きの設計

適切なパーティング サーフェスを選択するのはスキルです。見栄えを良くする必要がある領域は避けてください。以前、曲面プロジェクトに取り組んだことがありますが、適切なサーフェスを選択すると融着線がほとんど消えました。

- 通気設計:良好な通気が不可欠です。完璧な空気の流れを実現するために、キャビティの隅にあるベント スロットを何度も調整し、エア ポケットがメルトの合流を妨げないようにしました。

金型の内部構造を活用

フロー ガイド ブロックや溝などの小さなものは、溶融物の流れをスムーズにガイドするため、命の恩人になります。表面粗さを調整すると、融着線が少なくなり、よりスムーズな流れが保証されます。

ゲートの配置は技術的に見えますが、プロジェクトを大きく変えることができる創造性と正確性の組み合わせです。ゲートタイプ、ランナー設計、金型構造を熟知することで、製品の品質が大幅に向上します。

この魅力的なエリアには、発見すべきものがまだたくさんあります。射出成形に関する特定の技術やケース スタディをさらに深く掘り下げることに興味がある人に学習の機会を提供します2 。さらに詳しい情報については、利用可能なリソースを参照してください。

単一ポイントのゲート配置により、融着ラインのリスクが軽減されます。真実

集中化されたシングルポイント ゲートにより均一なメルト フローが確保され、融着ラインが最小限に抑えられます。

マルチポイント ゲートは単純な形状に最適です。間違い

マルチポイント ゲートは複雑な形状に適しており、融着ラインを避けるために同期した流れが必要です。

ランナー システムの設計はメルト フローにどのような影響を与えますか?

ランナー システムの設計が射出成形プロセスをどのように変えるかについて考えたことがありますか?

射出成形では、ランナー システムの設計が非常に重要です。溶融物がどのように流れるかを制御します。この設計は、不良率から最終製品の品質に至るまで、あらゆることに影響を与えます。重要な点は、ゲートの配置、ランナーのサイズ、適切な通気です。

ゲートの配置の重要性

最初、私は射出成形金型におけるゲート配置の重要性を理解していませんでした。この状況を想像してください。単純な円柱を成形しようとしました。紙の上ではすべてが完璧に見えましたが、結果は残念でした。一点ゲート3を中央に配置するという魔法を発見しましたこの変更により、均一なメルト フローが作成され、以前の取り組みで発生した煩わしい溶融ラインが大幅に減少しました。複雑な形状の場合は、複数のゲートを使用するのが最適であることがわかりました。重要なのは、フローのバランスを取り、欠陥を減らして全体の品質を向上させることです。

ランナー システムの主要な設計要素

メインランナーとマニホールド

私のキャリアの初期には、不均一な溶融物分布がよくある問題でした。メインランナーやマニホールドの大きさや形状がとても重要であることが分かりました。円形の断面を選択すると、熱損失が最小限に抑えられ、安定したメルト フローが可能になります。鋭い角を避けることでよどみのリスクが軽減され、融着線4 。その結果、製品の一貫性が向上しました。

| デザイン面 | メルトフローへの影響 |

|---|---|

| ランナー形状 | 抵抗と熱損失を軽減します |

| マニホールドサイズ | 安定した流量を維持します |

| 冷間材料キャビティ | 冷たい材料を収集し、融着線を防ぎます |

冷間材料キャビティ

冷たい材料のキャビティを戦略的に配置することが私にとって重要な教訓になりました。最初、私は初期の冷たい物質を捕捉するという役割を見逃していました。これを発見したことは、溶融融解に影響を与える障害物を金型キャビティから遠ざけることができたので、おそらく状況を大きく変えるものでした。

金型のパーティング面と通気設計

私の設計プロセスでは、メルト フローを効果的に管理しながら主要な外観領域を避けるために、適切な分離面を選択することが重要でした。綿密に計画された通気設計により、閉じ込められた空気が効率的に放出され、イライラするエアポケットが阻止されます。

金型内の流れの誘導

フローガイドブロックまたは溝は、私が望む経路に沿って溶融物を誘導し、リブやバーなどの複雑な構造の周りに均一な分布を提供します。金型の表面粗さを調整することも別の技術でした。表面が滑らかになると分流が減少し、融合品質が大幅に向上しました。

これらの設計原則を適用すると、私の成形プロセスに大きな変化がもたらされました。細心の注意が製品の品質と製造効率に大きな影響を与えるのは驚くべきことです。

中央のゲート配置により、単純な形状でも均一なメルト フローが保証されます。真実

正方形のような単純な形状の中央ゲートにより、溶融物が均一に分配されます。

ランナー設計の鋭いコーナーにより、メルト フロー効率が向上します。間違い

鋭い角は停滞のリスクを高め、効率的なメルトフローを妨げます。

金型設計において適切な通気が重要なのはなぜですか?

私が金型設計の勉強を始めたとき、ベントは小さなディテールとして認識されました。ただし、換気は重要です。これはイライラする欠陥を防ぐ上で重要な役割を果たします。

金型設計における適切な通気は非常に重要です。閉じ込められた空気とガスは、成形プロセス中に逃げ道を見つけます。このプロセスにより欠陥が防止されます。エアポケット、表面の傷、不完全な充填が大幅に減少します。

金型設計におけるベントの役割

、成形品の品質を保証する金型設計5の重要な側面です溶融プラスチックが金型に射出されるとき、空気とガスが排除されます。適切に通気されていないと、エアポケットや表面の傷が発生する可能性があります。私は最初の大きなプロジェクト中にこの教訓を苦労して学びました。

効果的な通気技術

- 通気スロット: コーナーやエッジなど、金型が最後に充填される場所にこれらのスロットを戦略的に配置すると、効率が大幅に向上します。

- ガス透過性スチール: この素材はプラスチックを含みながらガスを通過させ、スムーズな通気プロセスを保証します。

| 通気面 | 説明 |

|---|---|

| 位置 | コーナー、エッジ |

| 材料 | ガス透過性 |

| 奥行きと幅 | 素材により異なります |

適切な通気により一般的な欠陥を回避

適切な通気がないと、次のような問題が発生する可能性があります。

- エアポケット: これらの隙間は、成形部品内に空隙を生じさせることで部品の強度を弱めます。

- 表面の傷: 閉じ込められた空気やガスにより、製品の表面に表面の傷が生じます。

- 不完全な充填: 空気がプラスチックの流れを妨げ、部品が充填されないままになる可能性があります。

試行錯誤の結果、通気スロットは広すぎても浅すぎてもいけないことがわかりました。サイズは、使用するプラスチックの種類や射出成形設定6 。

通気とランナー システム設計の相互作用

ランナー システムの設計も通気効率に影響します。適切に設計されたランナー システムにより、流れが促進され、背圧が軽減され、空気が簡単に逃げることができます。

- メインランナーとマニホールド: 安定した流れを維持し、効果的な通気をサポートするために、そのサイズと形状は製品のニーズに合わせなければなりません。

- 低温材料キャビティ: 適切な通気を妨げる可能性のある低温材料を捕捉するために、流れの終端に配置されます。

これらのコンポーネントを効果的に配置することで、ベントプロセス7、溶融物のシームレスな融合を促進し、欠陥を最小限に抑えました。こうした細かい点に注意することで、コストのかかる再作業や欠陥が回避され、金型が効率的に作業できるようになります。

ベントにより成形品のエアポケットを防ぎます。真実

適切な通気により、閉じ込められた空気を逃がし、空隙を回避します。

ガス透過性鋼には通気効果がありません。間違い

ガス透過性スチールはガスを効率的に通過させ、通気を助けます。

金型の内部構造はメルト フローにどのような影響を与えるのでしょうか?

金型設計の小さな特徴が、完璧な製品を作るために溶けたプラスチックの動きをどのように変えるかについて考えたことがありますか?

金型の内部構造はメルト フローに影響を与えます。彼らは戦略的にゲートを配置します。彼らは効果的なランナー システムを設計します。表面の質感を調整します。これらの要素により、均一な分布が得られます。融合線を最小限に抑えます。製品の品質を向上させます。彼らは本当に品質を向上させます。

ゲート配置の最適化

小さなゲートを 1 つ置くだけですべてが変わるプロジェクトに取り組んでいることを想像してみてください。リビングルームの家具を移動して、突然スペースが広くなったような感じです。金型設計では、四角形または円形の中心にゲートを配置すると、プラスチックが均一に広がりやすくなります。まるで窓から差し込む太陽の光のようです。このスマートな位置決めにより、製品の滑らかな外観を損なう厄介な融着線が軽減されます。

より大きな形状や複雑な形状には、群衆がスタジアムからスムーズに退場できるようにする多くのドアのように、複数のゲートが必要です。マルチポイント ゲート設計により、各ゲートが他のゲートと連携して動作し、溶融物を金型内に容易に導きます。異なるゲートからの溶融物が同様の温度と圧力で出会うと、よく演奏される交響曲のように美しく混ざり合います。

ランナーシステムの設計

優れたランナー システムは、完璧なロードトリップのルートを計画するようなものです。適切なサイズと丸い形状により、熱損失と抵抗が軽減され、溶融物が金型内をスムーズに流れるようになります。車が高速道路をスムーズに滑っているところを想像してください。突然のスピードバンプを避けるのと同じように、急コーナーを避けることが重要です。

流路の端にある低温材料のキャビティは、低温材料の小さなトラップのように機能します。これらはあなたの旅を妨害する可能性があります(溶融融合)。プラスチックの量と射出サイクルに合わせてサイズを調整することで、いつでもスムーズな乗り心地を実現します。

| 特徴 | 重要性 |

|---|---|

| メインランナーサイズ | 安定したメルトフローを確保 |

| マニホールド形状 | 抵抗を最小限に抑える |

| 冷間材料キャビティ | 冷たい材料が融合を妨げるのを防ぎます |

金型の分割面と通気

金型パーツの表面を選択することは、アイロンがけの必要のないシャツを選ぶようなものです。重要な領域でパーツの表面を避けると、厄介な縫い目を省略することで衣服のシワを防ぐのと同じように、目に見える跡がつきにくくなります。複雑な表面では、均一なメルト フローによりウェルド ラインが減少します。

通気設計は非常に重要です。これは窓を開けて新鮮な空気を取り込み、製品を傷めるエアポケットを防ぐようなものです。キャビティのコーナーにある戦略的な通気スロットが役立ち、すべてがスムーズに機能します。

金型の内部構造を活用

専門ガイドが観光客を美しいツアーに導くように、内部の金型構造が溶融物を導きます。フロー ガイド ブロックまたは溝が経路を制御し、すべてのスペースを均等に満たします。扱いにくい領域の表面粗さを調整することで、舗装されたばかりの道路と同様に、スムーズな走行が可能になります。

実用的なヒントについては、当社のプラスチック射出成形技術8 。これらは、実際の例を使用して理論を示しています。これらの部品を改良することにより、メーカーはメルト フローを大幅に改善します。これにより、品質と効率が向上します。

ランナー システムの設計を詳しく調べる9 。それらは実際にさまざまな素材や形状に影響を与えます。

中央のゲートにより、四角いモールドの融着線が最小限に抑えられます。真実

中央のゲートは均一な放射状の流れを提供し、融着線を減らします。

ラウンド ランナーはメルト フローにおける熱損失を増加させます。間違い

ラウンドランナーは実際に熱損失と抵抗を最小限に抑えます。

表面粗さは製造上の欠陥にどのような影響を与えるのでしょうか?

表面の質感のような基本的なものが製品の品質にどのように影響するかについて考えたことはありますか?場合によっては、それが製品の成功または失敗を決定します。

表面粗さは製造において非常に重要です。これは材料がどのように相互作用するかに影響を与え、欠陥を減らすのに役立ちます。表面テクスチャを微調整することで、メーカーは融着線やエアポケットなどの問題を軽減できます。このプロセスにより、製品の品質が大幅に向上します。耐久性も高まります。耐久性は非常に重要です。

材料の流れに対する表面テクスチャの影響

初めて金型設計を検討したとき、本当に驚きました。表面の質感がわずかに変化しても、製造中の材料の挙動が変化します。滑らかなテーブルに蜂蜜を注ぎ、次にざらざらしたテーブルに蜂蜜を注ぐ様子をイメージしてください。表面の粗さは材料の動きに影響を与えます。滑らかな表面により材料が均一に流れ、金型に均一に充填されます。この滑らかさにより、融着線などの欠陥が軽減されます。

| 粗さレベル | マテリアルフローへの影響 |

|---|---|

| 高い粗さ | 流動抵抗の増加 |

| 中程度の粗さ | バランスの取れたフロー制御 |

| 低い粗さ | よりスムーズで一貫した流れ |

表面の最適化による欠陥の削減

射出成形では、金型コアの表面粗さの調整が非常に重要であることがすぐにわかりました。完璧なサウンドを得るためにギターをチューニングするようなものです。適切に調整すれば、不良率を大幅に下げることができます。粗さを調整すると、材料の融合が促進され、エアポケットや不均一な接合が防止されます。

- 例: 私はかつて難しいプロジェクトに直面したことがあります。シャントが発生しやすい領域では、粗さを減らすことでメルト フローと溶融品質が改善されました。

金型設計における実際の応用

ゲート配置の最適化:

ランナー システムの設計:優れたランナーとマニホールド サイズにより、流れが安定します。また、熱損失を軽減し、停滞や欠陥を最小限に抑えます。

| デザイン要素 | 目的 |

|---|---|

| メインランナーサイズ | 流れを安定させ、熱損失を低減します |

| 冷間材料キャビティ | コールドメルトを捕捉し、欠陥を防止します |

エア抜きと表面粗さの相乗効果

通気口の設計も私にとって大きな教訓でした。通気性の良い金型はガスを簡単に逃がします。通気口付近の表面粗さを調整すると、空気の排出が強化され、欠陥の形成が減少します。

- 通気戦略:通気口を適切な場所に配置することで、空気とガスがスムーズに逃げ、欠陥につながるエアポケットを回避します。

結論

表面粗さは単なる細部ではありません。それは製造上の欠陥を減らすための重要な要素です。最適化すると、製品の品質と信頼性が大幅に向上します。製造プロセスで最良の結果を得るには、他の設計部品とどのように相互作用するかを知ることが重要です。

この分析は、多くの用途にわたる切断欠陥において、慎重な表面テクスチャ管理の非常に重要性を示しています。

表面粗さが大きいと流動抵抗が増加します。真実

粗さが大きいと摩擦が生じ、材料の動きが妨げられます。

表面粗さは欠陥率には影響しません。間違い

粗さを調整することで流れが最適化され、欠陥が減少します。

結論

戦略的なゲート配置、ランナー システム、効果的な通気を通じて金型設計を最適化することで、溶融ラインが大幅に減少し、射出成形プロセスにおける製品の外観と強度が向上します。

-

戦略的にゲートを配置することで、目に見える継ぎ目を最小限に抑え、製品の外観をどのように向上させるかをご覧ください。 ↩

-

欠陥のない製品を実現する上でのゲート配置の重要な役割について学びます。 ↩

-

シングルポイント ゲートと、それが単純な形状の金型内で均一なメルト フローを保証する方法について学びます。 ↩

-

融着線の原因と、適切なランナー設計によって融着線がどのように防止されるかを理解します。 ↩

-

金型内のエアトラップなどの欠陥を排除するために、通気が重要である理由を説明します。 ↩

-

金型の効率的な通気に影響を与える重要なパラメーターについて学びます。 ↩

-

射出成形金型の通気効率を高める戦略を検討します。 ↩

-

射出成形におけるメルトフローガイドの実際的な応用例をご覧ください。 ↩

-

ランナー システムがメルト フローと製品の品質にどのような影響を与えるかを学びます。 ↩

-

複雑な金型設計でより優れた溶湯分布を実現するためのマルチポイント ゲート戦略について学びます。 ↩