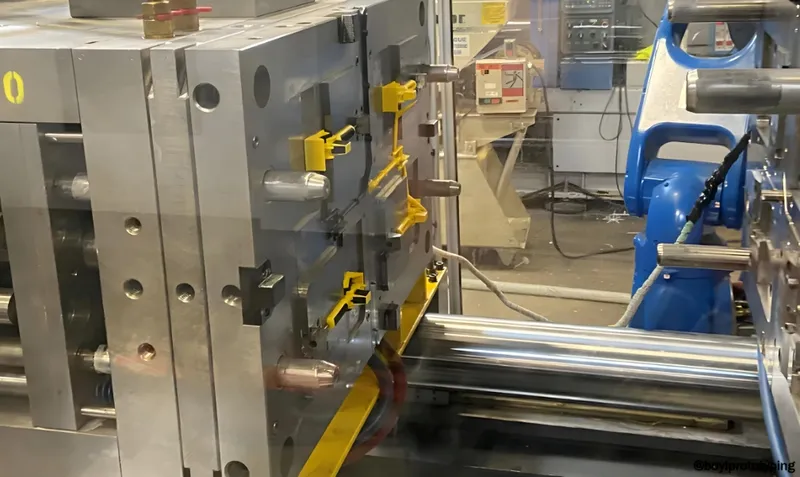

薄肉射出成形1は、肉厚が1mm未満の場合が多い軽量プラスチック部品を製造する特殊な製造プロセスであり、包装、自動車、家電製品などの業界に最適です。しかし、このプロセス用の金型設計には、均一な充填、欠陥防止、そして効率的な生産を確保するための高精度が求められます。

薄肉射出成形では、高速射出成形により薄いキャビティを充填し、壁厚 1 mm 未満の軽量部品を作成しますが、反りやヒケなどの欠陥を回避するために金型設計2

薄肉射出成形における金型設計の複雑さを理解することは、材料コストの削減と生産効率の向上を目指すメーカーにとって不可欠です。材料の選択3 、ゲート配置、冷却システムがこのプロセスの成功にどのような影響を与えるかについて、さらに詳しくご覧ください。

薄肉射出成形により、製造時の材料使用量が削減されます。.真実

より薄い壁の部品を生産することで、必要なプラスチックが少なくなり、大幅なコスト削減につながります。.

薄肉射出成形は、単純な部品形状にのみ適しています。.間違い

薄肉成形は難しい作業ですが、慎重な金型設計とプロセス制御により複雑な部品にも適用できます。.

薄肉射出成形とは何ですか?

薄肉射出成形は、通常1mm未満の非常に薄い肉厚のプラスチック部品を製造するプロセスであり、流動長と肉厚の比が200:1を超えることで定義されます。溶融プラスチックを高速・高圧で薄いキャビティを持つ金型に射出することで、冷却前に材料が金型内に確実に充填されます。この技術は、食品容器、携帯電話ケース、自動車部品など、軽量でコスト効率の高い製品の製造に不可欠です。.

薄肉射出成形では高速射出成形5薄いキャビティを充填し、壁厚 1 mm 未満の軽量プラスチック部品4

| 側面 | 詳細 |

|---|---|

| 肉厚 | 通常は1mm未満、多くの場合0.6~0.9mm |

| フロー長比 | >200:1 |

| 主な課題 | 均一充填、欠陥防止 |

| 一般的な材料 | ポリプロピレン(PP)、ナイロン(PA)、ポリエチレン(PE) |

コア原則

このプロセスでは、反り、ヒケ、ショートショットなどの欠陥を防ぐために、射出速度、圧力、冷却を正確に制御する必要があります。金型は高圧に耐え、材料の均一な分布を確保できるように設計する必要があり、標準的な射出成形よりも複雑になります。.

薄肉射出成形は、標準的な射出成形よりもコスト効率に優れています。.真実

材料の使用量とサイクル時間が削減され、大量生産時の生産コストが削減されます。.

薄肉射出成形はすべてのプラスチック材料に適しているわけではありません。.真実

キャビティを迅速に充填する必要があるため、ポリプロピレンやナイロンなどの高流動性材料のみが適しています。.

薄肉射出成形の金型設計における重要な考慮事項は何ですか?

薄肉射出成形用の金型を設計する際には、部品の品質とプロセス効率を確保するためにいくつかの重要な要素に注意する必要があります。.

薄肉射出成形における金型設計の主な考慮事項には、均一な壁の厚さ、高流動性の材料、正確なゲート配置、効率的な冷却および排気システムなどがあります。.

均一な肉厚

反りやヒケなどの欠陥を防ぐには、均一な肉厚を維持することが不可欠です。薄肉部品の場合、肉厚は可能な限り均一にする必要があります。通常は、材質や部品のサイズにもよりますが、0.9mm程度以上が望ましいです。.

材料の選択

ポリプロピレン(PP)、ナイロン(PA)、ポリエチレン(PE)などの高流動性材料は、薄いキャビティを迅速かつ均一に充填できるため、好まれます。これらの材料はメルトフローインデックス(MFI)が高く、薄肉アプリケーションに不可欠です。.

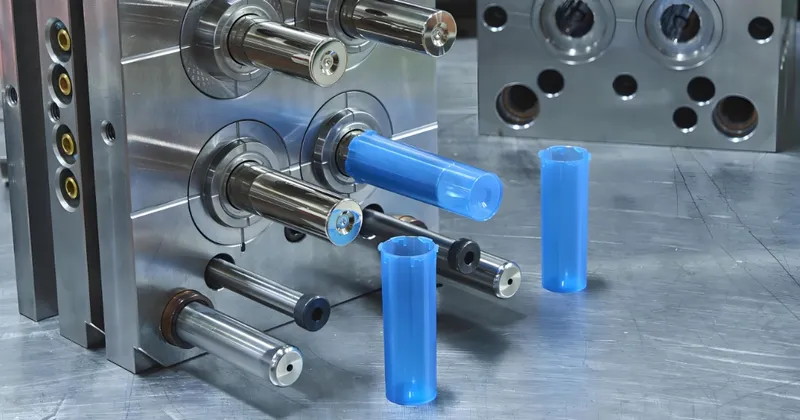

ゲートの配置

金型への均一な充填を確保するには、ゲートを戦略的に配置する必要があります。薄肉部品の場合、材料を均一に分配し、ショートショットのリスクを低減するために、より大きなゲートや複数のゲートが必要になることがよくあります。.

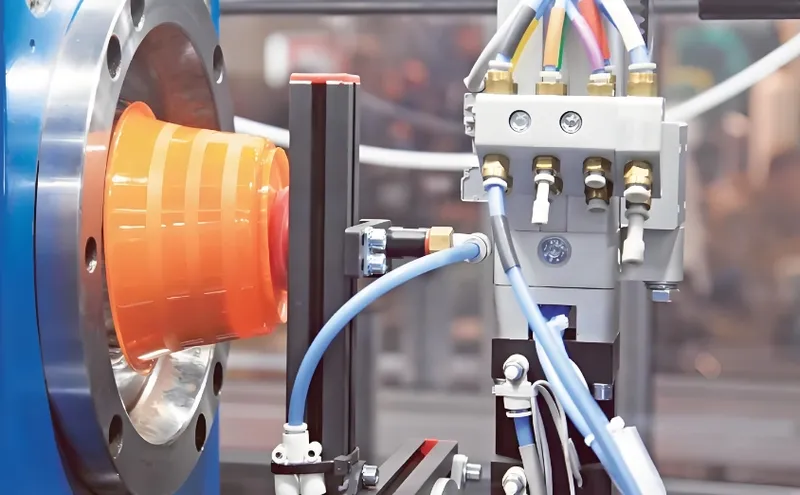

冷却と換気

効率的な冷却チャネル6は、部品を迅速に固化し、サイクルタイムを維持するために不可欠です。さらに、適切なベント7が必要です。

| デザイン面 | おすすめ | 注意事項 |

|---|---|---|

| 肉厚 | ≥0.9mm、均一 | 反りやヒケを防止 |

| 材料 | 高流動性プラスチック8 (例:PP、ナイロン) | 適切な虫歯充填を保証する |

| ゲートの配置 | 複数またはより大きなゲート | 均一な充填とショートショットの低減 |

| 冷却 | 効率的なチャネル | 迅速な凝固とサイクルタイム制御 |

| 通気 | 十分な通気口 | エアトラップや欠陥を回避 |

薄肉射出成形では均一な壁厚が重要です。.真実

均一な冷却を保証し、反りやヒケなどの欠陥を防ぎます。.

薄肉射出成形にはあらゆるプラスチック材料を使用できます。.間違い

薄い空洞を効果的に充填するには、流量の高い材料のみが最適です。.

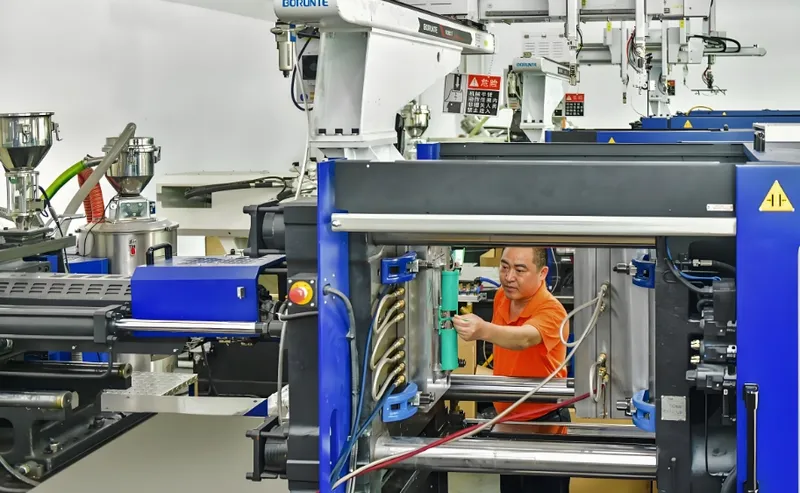

薄肉射出成形プロセスのステップは何ですか?

薄肉射出成形プロセスでは、高品質の部品と効率的な生産を確保するために、各段階で正確な制御が必要です。.

薄肉射出成形プロセスには、材料の選択、金型設計、高速射出、冷却、品質管理が含まれ、欠陥を回避するために精度に重点が置かれます。.

材料の選択

プラスチックが薄い空洞を素早く完全に充填できるように、ポリプロピレンやナイロンなどの高流動性材料を選択します。.

金型設計

高い圧力と速度に対応できるよう、均一な壁の厚さ、最適化されたゲート配置、効率的な冷却および排気システムを備えた金型を設計します。.

注入プロセス

高速射出成形機(最大2200 mm/s)と高圧(200 MPa以上)を用いて、材料が冷却する前に金型を急速に充填します。このステップは、ショートショットや充填不良を防ぐために非常に重要です。.

冷却と排出

適切に設計された冷却チャネルを使用して部品を急速に冷却し、材料を固化させてサイクルタイムを短縮します。部品は薄肉のため、損傷を防ぐため、慎重に取り出してください。.

品質管理

部品にヒケ、反り、フローラインなどの欠陥がないか検査し、必要な仕様を満たしていることを確認します。.

薄肉成形には高速射出が不可欠です。.真実

冷却前に材料が薄い空洞に確実に充填され、欠陥が防止されます。.

薄肉射出成形により、常に欠陥のない部品が生成されます。.間違い

金型設計やプロセスパラメータが最適化されていない場合、反りやヒケなどの欠陥が発生する可能性があります。.

薄肉射出成形用金型設計における 3 つの重要な要素は何ですか?

薄肉射出成形用の効果的な金型設計は、部品の品質と生産効率に直接影響を与える 3 つの重要な要素に左右されます。.

薄肉射出成形の金型設計における 3 つの重要な要素は、壁の厚さの均一性、ゲート設計、冷却効率であり、これらを組み合わせることで欠陥のない部品と最適なサイクル タイムが保証されます。.

壁厚の均一性

均一な肉厚は、冷却ムラを防ぎ、反りやヒケの発生を防ぎます。薄肉部品の場合、冷却時間が短いため、均一性を維持することがさらに重要になります。.

ゲートのデザイン

ゲートの適切な配置とサイズは、材料を均一に分配するために不可欠です。薄肉成形では、材料がキャビティ全体に滞りなく充填されるように、複数のゲートや大型のゲートが使用されることがよくあります。.

冷却効率

部品を素早く固め、サイクルタイムを短縮するには、効率的な冷却システムが不可欠です。適切に設計された冷却チャネルは、欠陥の防止と生産性の向上に役立ちます。.

薄肉射出成形ではゲート設計が非常に重要です。.真実

ゲートを適切に配置すると、均一な充填が保証され、ショート ショットなどの欠陥のリスクが軽減されます。.

薄肉成形では壁が薄いため、冷却効率はそれほど重要ではありません。.間違い

薄い壁面でも欠陥を防ぎ、サイクルタイムを維持するためには、効率的な冷却が不可欠です。.

薄肉射出成形の用途は何ですか?

薄肉射出成形は、軽量でコスト効率の高い部品が不可欠な業界で広く使用されています。.

薄肉射出成形は、容器、内装トリム、携帯電話ケースなど、軽量でコスト効率の高い部品を製造するために、包装、自動車、民生用電子機器の分野で一般的に使用されています。.

パッケージ

薄壁の容器、蓋、トレイを製造し、材料コストを削減し、持続可能性を高めます。.

自動車

トリムパネルなどの内装部品を軽量化し、燃費向上に貢献します。.

家電

携帯電話ケースやバッテリーカバーなどの製品を製造しており、薄壁により洗練されたデザインと軽量化を実現しています。.

薄肉射出成形は包装業界でのみ使用されます。.間違い

また、自動車、電子機器、医療業界でも軽量部品として広く使用されています。.

薄肉射出成形により大量生産における生産コストが削減されます。.真実

材料の使用を最小限に抑え、サイクル時間を短縮することで、大幅なコスト削減につながります。.

薄肉射出成形と標準射出成形の違いは何ですか?

薄肉射出成形と標準射出成形の違いを理解することは、アプリケーションに適したプロセスを選択する鍵となります。.

薄肉射出成形は、壁の厚さ、射出速度、圧力、金型設計が標準的な射出成形と異なるため、特殊な設備と専門知識が必要です。.

肉厚

薄肉成形では通常 1 mm 未満の壁を持つ部品が製造されますが、標準成形では通常 1.5 mm を超える厚い壁が扱われます。.

射出速度と圧力

薄肉成形では、金型を素早く充填するために、より高い射出速度 (最大 2200 mm/s) と圧力 (≥ 200 MPa) が必要ですが、標準成形では、より低い速度と圧力が使用されます。.

金型設計

薄壁部品用の金型は、より高い圧力に耐えて摩耗を防ぐために、より頑丈にする必要があり、多くの場合、H-13 や D-2 などのより硬い鋼で作られています。.

サイクルタイム

薄肉成形では、通常、薄い部品の冷却が速いためサイクルタイムが短くなり、生産性が向上します。.

薄肉射出成形には、標準的な成形よりも特殊な設備が必要です。.真実

増大する圧力と速度に対応するには、高速機械と堅牢な金型が必要です。.

標準的な射出成形では薄肉部品を製造できません。.間違い

可能ですが、効率が低く、薄壁特有のプロセスと同じ品質を実現できない可能性があります。.

結論

薄肉射出成形は、軽量でコスト効率の高いプラスチック部品を製造するための強力なプロセスですが、綿密な金型設計とプロセス制御が必要です。均一な肉厚、高流動性材料、効率的な冷却システムといった重要な要素が成功の鍵となります。標準的な成形よりも複雑ではありますが、薄肉射出成形は適切な用途において、材料の節約と生産効率の面で大きなメリットをもたらします。

薄肉射出成形は、大量生産に適したコスト効率の高いソリューションです。.真実

材料の使用量とサイクル時間を削減できるため、大規模製造に最適です。.

薄肉射出成形は複雑な部品設計には適していません。.間違い

適切な金型設計とプロセスの最適化により、複雑な薄肉部品をうまく製造できます。.

-

さまざまな業界における薄肉射出成形の利点と用途を発見し、この効率的なプロセスへの理解を深めます。. ↩

-

製造業者にとって極めて重要な、薄肉射出成形における品質と効率性を確保する金型設計の重要な側面について学びます。. ↩

-

生産を成功させるために不可欠な薄肉射出成形部品の性能とコスト効率に材料選択がどのように影響するかを検討します。. ↩

-

軽量プラスチック部品の製造方法と、現代の用途におけるその利点について説明します。. ↩

-

成形プロセスにおける高速射出の重要性とそれが製品品質に与える影響について学びます。. ↩

-

効率的な冷却チャネルを理解することで、生産プロセスを強化し、欠陥を減らすことができます。. ↩

-

適切なベント技術を検討することで、欠陥を回避し、製品の品質を向上させることができます。. ↩

-

高流動性プラスチックについて学ぶことで、プロジェクトのパフォーマンスを向上させるための材料選択に役立ちます。. ↩