自動車プラスチック部品設計のスキルをレベルアップする準備はできていますか?アプローチを変えることができる重要なベスト プラクティスをいくつか見てみましょう。

自動車のプラスチック部品を設計するためのベスト プラクティスには、慎重な材料の選択、均一な肉厚の維持、戦略的なリブと接続の設計、効果的な金型と冷却システムの構成の確保などが含まれます。これらの実践により、部品が性能とコストの基準を確実に満たすようになります。

この簡潔な答えは強固な基盤を提供しますが、明らかにすべきことはまだたくさんあります。材料、技術、金型設計の芸術をさらに深く掘り下げて、設計の専門家になるための旅がここから始まります。

均一な肉厚により、プラスチック部品の反りを防ぎます。真実

一貫した壁厚を維持することで均一な冷却が保証され、変形が軽減されます。

材料の選択はプラスチック部品の設計にどのような影響を与えますか?

材料の選択はプラスチック部品の設計において極めて重要であり、性能、コスト、耐久性に影響を与えます。

材料の選択は、強度、耐熱性、コストなどの性能特性を決定するため、プラスチック部品の設計に影響を与えます。適切な材料を選択することで、部品がさまざまな条件下で最適に機能し、業界標準を満たし、経済性を維持できるようになります。

パフォーマンス要件の理解

特に自動車産業でプラスチック部品を設計する場合、性能要件1が不可欠です。たとえば、バンパーには衝突時の衝撃を吸収するために高い衝撃強度が必要ですが、内装部品では表面硬度と耐摩耗性が優先される場合があります。

ポリカーボネートやABS (アクリロニトリル ブタジエン スチレン) などの材料は、耐衝撃性と熱安定性に優れているため人気があります。

- 強度:ポリカーボネート製のため耐衝撃性に優れ、外装部品に最適です。

- 耐熱性:ナイロンベースの複合材料は、エンジン部品などの高温領域に適しています。

- 耐化学腐食性:自動車の液体による劣化に耐える材料を選択することは、寿命を延ばすために非常に重要です。

- 寸法安定性: PEEK (ポリエーテル エーテル ケトン)などの材料は、

コスト要素のバランスを取る

コスト要因2 を無視することはできません。高性能素材には、多くの場合、高価な値札が付いています。品質を犠牲にすることなくコストのバランスをとることが重要です。

| 材料 | コスト範囲 | 応用例 |

|---|---|---|

| ポリプロピレン | 低い | インテリアトリム |

| ABS | 中くらい | インストルメントパネル |

| ポリカーボネート | 高い | ヘッドランプレンズ |

- 材料の価格:要件を満たしながら経済的に実現可能な材料を選択します。

- 加工コスト:成形が容易で、加工に必要なエネルギーが少ない材料を検討してください。

材料選択におけるシミュレーションの役割

シミュレーション ツールは、材料選択を最適化する上で重要な役割を果たします。 CAE ソフトウェア3 を使用すると、設計者は、さまざまな材料が応力、温度変化、化学物質への曝露下でどのように機能するかを予測できます。

シミュレーションでは次のことが可能になります。

- 物質の挙動の予測:特定の条件下で物質がどのように反応するかを理解します。

- 材料使用の最適化:適切な材料の厚さと組成を選択することで無駄を削減します。

- 開発時間の短縮:物理的なプロトタイピングの前に潜在的な問題を特定します。

材料の選択にこれらの戦略を活用することで、設計者はプラスチック部品が技術仕様を満たしているだけでなく、パフォーマンスを最大化しながら予算の制約内に確実に収まるようにすることができます。

ポリカーボネートは自動車の内装部品に最適です。間違い

外装部品には耐衝撃性に優れたポリカーボネートを使用しています。

シミュレーション ツールは、プラスチック部品設計の開発時間を短縮します。真実

シミュレーションにより潜在的な問題を早期に特定し、開発をスピードアップします。

どのような構造設計原則に従うべきですか?

構造設計原理を理解することは、堅牢で効率的な自動車用プラスチック部品を作成するための鍵となります。

均一な肉厚、戦略的なリブの配置、効果的な接続設計などの原則に従って、強度と機能を強化します。これらの原則により、反りなどの欠陥が最小限に抑えられ、さまざまな条件下での信頼性が確保されます。

均一な肉厚

構造設計における基本原則の 1 つは、プラスチック部品全体で均一な肉厚を確保することです。厚さが不均一であると、不均一な冷却や不均一な収縮などの問題が発生し、反りや変形が現れることがあります。これに対処するために、設計者は、負荷要件が必要な場合にのみわずかに調整しながら、一貫した壁厚を目指す必要があります。

たとえば、衝撃に耐える必要がある車のバンパーを考えてみましょう。バンパーの壁は、より大きな応力を受ける領域では厚くなる場合がありますが、欠陥を避けるために徐々に先細になる必要があります。肉厚戦略について詳しくは、 4 を。

戦略的なリブの配置

リブは、大幅な重量を追加することなくプラスチック部品を強化するために不可欠です。リブを適切に配置すると、強度と剛性が大幅に向上し、変形のリスクが軽減されます。リブを設計するときは、収縮マークなどの表面欠陥を防ぐために、リブの高さ、幅、間隔を考慮してください。

実際の例としては、美観を損なうことなくリブが構造的なサポートを提供するダッシュボード コンポーネントが挙げられます。設計者は、強度を高めながら視覚的な魅力を維持するために、リブの寸法のバランスを取る必要があります。

効果的な接続設計

接続は組み立てと分解のプロセスにとって非常に重要です。クリップ接続は、内装パネルなどの頻繁に取り外さない部品に最適で、最小限の工具で簡単に組み立てられます。ネジ接続は、フィルター カバーなどの定期的に取り外しが必要な部品に適しており、強度と密閉性を提供します。

複雑なアセンブリでは、溶接接続が使用されます。超音波溶接やホットプレート溶接などの方法では、堅牢な接合が得られますが、接合の完全性を確保するには、各方法の特定の要件を考慮して設計する必要があります。

リブ設計の考慮事項

リブを設計するときは、部品の応力パターンにリブを合わせることが重要です。この位置合わせにより、リブが最も必要な箇所に最大限の補強を提供できるようになります。さらに、亀裂や破損につながる可能性のある応力集中を防ぐために、リブと主要部分の間の移行ゾーンは滑らかでなければなりません。

適切なリブ設計は、性能を向上させるだけでなく、サイクルタイムを短縮し、材料の使用を最小限に抑えて効率的な製造を促進します。

これらの構造設計原則に従うことで、エンジニアは自動車プラスチック部品の耐久性と機能性を向上させることができ、最終的には車両の性能と顧客満足度の向上に貢献します。

均一な肉厚により、プラスチック部品の反りを防ぎます。真実

一貫した壁厚により均一な冷却と収縮が保証され、反りが減少します。

クリップ接続は、頻繁に取り外される部品に最適です。間違い

クリップ接続は、インテリア パネルなど、頻繁に取り外さない部品に適しています。

自動車部品製造における金型設計はどれほど重要ですか?

金型設計は自動車部品製造の基礎であり、品質と効率に影響を与えます。

自動車製造において、金型設計はプラスチック部品の品質、生産効率、全体のコストに直接影響するため、非常に重要です。効果的な金型設計により、正確な部品寸法が保証され、反りやバリなどの欠陥が最小限に抑えられ、冷却時間が最適化されて生産率が向上します。

分離面の設計

金型のパーティング面は、自動車部品の最終品質に不可欠です。パーティング面の正しい位置を選択すると、欠陥を防止し、離型を容易にすることができます。理想的には、この表面は部品の重要な機能領域または美的領域と交差しないようにする必要があります。この分割面戦略5、成形中のバリの形成などの問題を回避するのに役立ちます。

ゲートの設計と配置

ゲートの設計には、最適なプラスチックの流れを促進するために、ゲートの適切なタイプと位置を選択することが含まれます。パーツの形状や材料特性に基づいて、ダイレクト ゲートやサイド ゲートなどのさまざまなタイプのゲートを選択できます。効果的なゲート設計により、ショート ショットやキャビテーションなどの問題が防止され、成形効率6 。

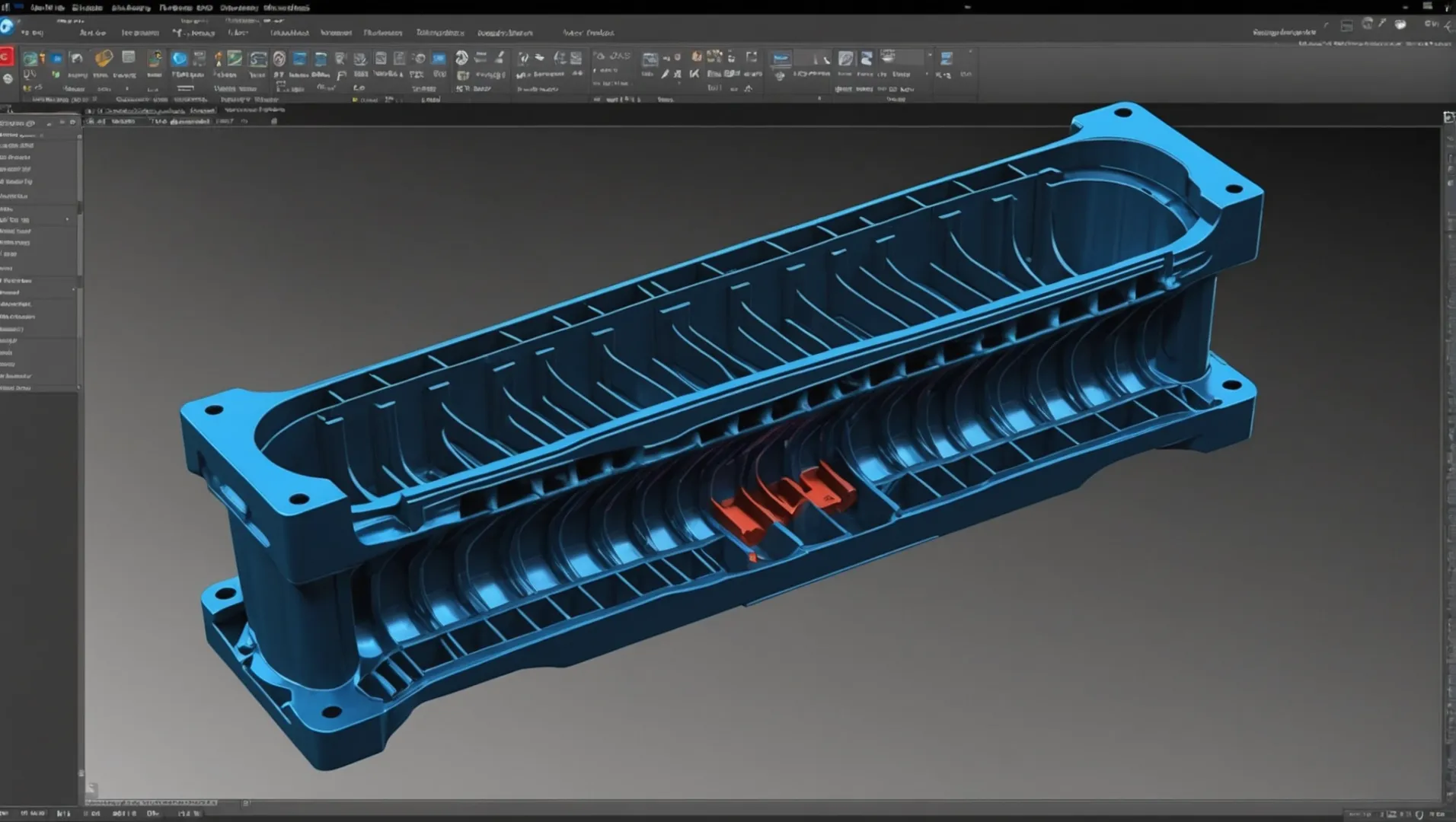

冷却システムの構成

適切に設計された冷却システムは、迅速かつ均一な冷却のために不可欠であり、これはサイクルタイムと部品の品質に直接影響します。部品の形状や肉厚に応じてレイアウトを最適化する必要があります。適切な冷却チャネル設計により、反りが大幅に軽減され、生産速度が向上します。

金型設計のためのシミュレーション解析

シミュレーションに CAE ソフトウェアを利用すると、金型設計における潜在的な問題を事前に特定できます。構造強度や流動充填などの要素をシミュレーションすることで、設計者は物理的な金型の試行前にソリューションを最適化し、コストを削減し、設計精度を向上させることができます。このアプローチでは、シミュレーション結果に基づいて冷却戦略7

パーティング面の選択、ゲート設計、冷却構成、シミュレーション解析などの戦略的計画を通じて、金型設計は高品質の自動車部品を製造する上で極めて重要な要素となります。

金型設計は自動車部品の品質に影響を与えません。間違い

金型の設計は部品の品質に直接影響し、精度と欠陥率に影響を与えます。

シミュレーション解析により金型設計のコストを削減します。真実

金型設計のシミュレーションにより問題を早期に特定し、試用コストを削減します。

設計において検証と最適化が重要なのはなぜですか?

複雑な設計の世界では、すべてのコンポーネントが完璧に機能することを保証することは、単に重要であるだけでなく、不可欠です。

潜在的な問題を早期に特定し、機能を強化し、コストを削減するには、設計において検証と最適化が重要です。シミュレーション分析とサンプルテストを活用することで、設計者は製品を改良し、性能と耐久性の基準を効率的に満たすことができます。

設計におけるシミュレーション解析の役割

シミュレーション解析は設計段階での積極的なアプローチとして機能し、エンジニアは物理的なプロトタイプを使用せずにさまざまな条件下で部品がどのように動作するかを予測できます。コンピュータ支援エンジニアリング ソフトウェア8を使用すると、設計者は構造強度、熱挙動、材料の流れをシミュレーションできます。

たとえば、自動車のバンパーの設計では、シミュレーションによって材料が衝撃にどのように反応するかを予測できるため、設計者は安全性を高めるために厚さや材料の選択を調整できます。これにより、物理テストにおける試行錯誤が減るだけでなく、開発時間とコストも削減されます。

サンプルテスト: 理論から現実へ

シミュレーションを通じて設計が最適化されたら、実際のパフォーマンスをテストするために物理サンプルが作成されます。このステップは、デジタル予測と具体的な結果との間のギャップを埋めるものです。

エンジンカバーを考えてみましょう。高温や化学薬品への曝露に耐える必要があります。サンプルテストでは、材料が完全性を保持しているかどうかを評価するために、長時間の熱暴露や腐食性物質への浸漬が含まれる場合があります。これらのテストの結果からさらなる最適化が行われ、最終製品の信頼性と耐久性が保証されます。

検証と最適化のコストへの影響

包括的な検証と最適化への投資は、最初は費用がかかるように思えるかもしれませんが、後で費用のかかる変更を回避できます。シミュレーション分析9を通じて設計の欠陥を早期に特定することにより、大規模な修正の必要性が最小限に抑えられ、高額なリコールのリスクが軽減されます。

さらに、最適化された設計は、多くの場合、より効率的な製造プロセスにつながります。たとえば、金型内の冷却システム設計を適切に最適化すると、サイクル タイムとエネルギー消費が削減され、長期的には大幅なコスト削減が実現します。

製品の寿命と顧客満足度の向上

製品寿命を延ばすためには、徹底した検証と最適化も重要な役割を果たします。ドアパネルやダッシュボードなどの部品が厳格なテストを通じて厳しい耐久性基準を満たしていることを確認することで、メーカーは早期の故障を防ぐことができます。

最終的に、これにより顧客満足度が向上するだけでなく、ブランドの評判も強化されます。顧客は信頼性の高い製品を一貫して提供するブランドを好む傾向があり、競争力を維持するには検証と最適化が重要な要素となります。

シミュレーション解析により設計エラーが軽減されます。真実

シミュレーションにより部品の動作が予測され、エラーやコストのかかる修正が最小限に抑えられます。

シミュレーション後のサンプルテストは不要です。間違い

サンプルテストは現実世界のパフォーマンスを検証し、シミュレーションを補完します。

結論

材料の選択をマスターし、堅牢な設計原則に従うことで、コストを最適化しながら自動車用プラスチック部品の品質を向上させることができます。

-

材料の選択が部品の性能と耐久性にどのように影響するかをご覧ください。: 安全性の強化。自動車用途で使用される多くのプラスチック材料は優れた耐衝撃性を備えており、車両と車両の安全性の向上に貢献します。 ↩

-

材料選択におけるパフォーマンスとコストのバランスについて学びます。: 材料コスト: 材料の選択は、全体のコストに大きな影響を与えます。プラスチックは多用途性とコスト効率を提供しますが、… ↩

-

シミュレーションがどのように材料の選択と設計を最適化するかを探ります。: プラスチックの CAE には、ソリッド モデルのインポートからさまざまな種類の結果の読み取りまで、いくつかの手順が含まれます。エクリプス製品開発株式会社 … ↩

-

プラスチック部品の最適な肉厚を維持するためのテクニックを検討します。プラスチック成形部品の壁は、隣接する壁の 40 ~ 60 パーセント以上である必要があり、すべてが推奨される厚さの範囲内に収まる必要があります。 ↩

-

パーティング面が金型の品質にどのように影響し、欠陥を最小限に抑えるかを学びます。: 合理的なパーティング面を選択すると、金型構造が簡素化され、プラスチック製品の成形とリリースが容易になります。 ↩

-

プラスチックの流れを強化し、欠陥を減らすための効果的なゲート設計を検討します。ゲートのアーキテクチャとその位置は、サイクル タイム、工具コスト、リード タイム、証跡マークの位置、その他多くの潜在的な欠陥に影響します。 ↩

-

冷却設計がサイクル タイムと製品品質にどのような影響を与えるかを理解します。: 射出成形における冷却には、従来の冷却とコンフォーマル冷却という 2 つの主なタイプがあります。それぞれは一般的なものに基づいて構築されています… ↩

-

CAE ソフトウェアがどのように設計の精度と効率を高めるかをご覧ください。: コンピュータ支援設計 (CAD) を使用する利点と欠点 · 1. 時間の節約 · 2. 編集が簡単 · 3. エラー率の減少 · 4. 設計労力の削減 · 5 … ↩

-

初期のシミュレーションによって製品開発全体のコストがどのように削減されるかをご覧ください。: 設計シミュレーションによりプロトタイプの数が減り、時間と労力が節約され、その結果、製品開発中のコストが大幅に節約されます。 ↩