型抜きの問題は乗り越えられない山のように思えるかもしれませんが、それを乗り越える方法はあると断言します。

複雑な射出成形における離型の問題を解決するには、メーカーは金型設計を最適化し、射出プロセスを調整し、金型表面の品質を改善し、適切な離型機構を使用する必要があります。

この簡単な概要は出発点を提供しますが、以下で説明する詳細な洞察と専門家による戦略は、これらの課題を効果的に克服するための包括的なアプローチを提供します。

金型設計を最適化することで、複雑な構造の脱型が容易になります。真実

効果的な金型設計により摩擦が軽減され、脱型時の製品の損傷が防止されます。

金型設計は複雑な構造の離型にどのような影響を及ぼしますか?

金型の設計は、複雑な構造の脱型のしやすさに複雑な影響を及ぼし、製品の完全性と生産効率に影響を与えます。ニュアンスを詳しく見てみましょう。

複雑な構造の効果的な金型設計により、傾斜を最適化し、困難な構造を回避し、材料の収縮を考慮することで、脱型が容易になります。

金型設計の課題を理解する

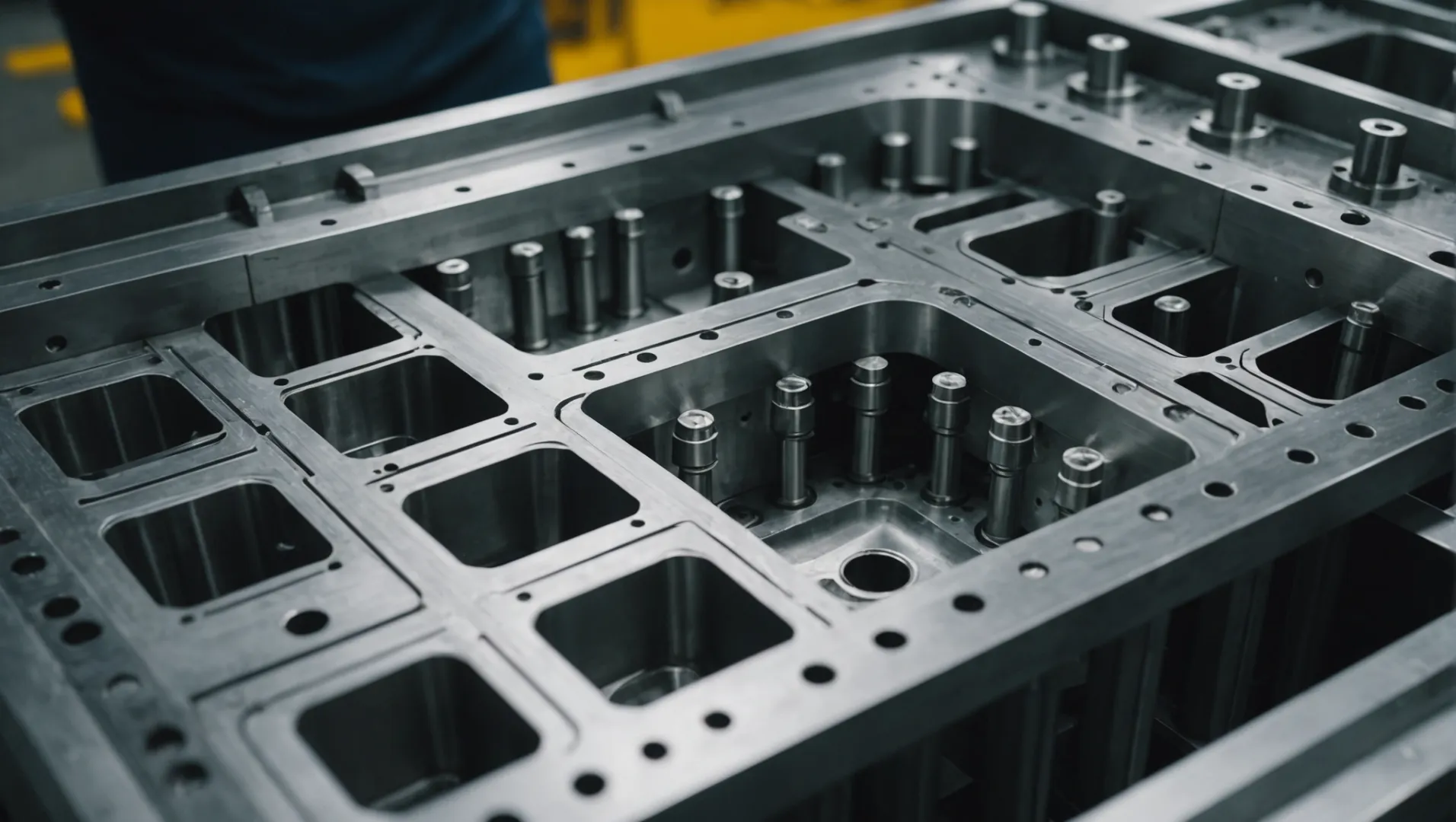

金型の設計は、脱型段階で製品がどのように離型されるかに直接影響します。複雑な構造では、これはさらに重要になります。一部のデザインは製品にぴったりとフィットしすぎて、摩擦が増大し、型からの取り外しが困難になります。

- 深いキャビティとアンダーカット: これらの特徴により、製品が金型内に閉じ込められる可能性があり、解放するには大きな力が必要となり、金型と製品の両方が損傷する可能性があります。

- 材料の収縮: 製品が冷えると収縮し、多くの場合金型コアの周りをしっかりと包み込みます。

金型設計の最適化による脱型の向上

これらの問題に対処するために、いくつかの戦略を実装できます。

-

離型スロープの最適化

- 一般に、離型勾配を大きくすると、離型が容易になります。複雑な設計の場合、製品の特定の複雑さに合わせて傾斜を調整する必要があります。

-

困難な構造の回避

- 設計中は、可能な限り深いキャビティやアンダーカットを避けてください。やむを得ない場合は、スライダーや傾斜した上部などの機構を実装して、リリースを容易にします。

-

収縮の考慮

- 設計段階では、材料の収縮率を考慮します。冷却後に製品が密着しすぎないように、適切なマージンを確保してください。

| 特徴 | チャレンジ | 解決 |

|---|---|---|

| 深い空洞 | トラップ製品 | スライダーまたは傾斜したトップを使用する |

| 収縮 | 冷却後のタイトフィット | 収縮マージンを確保 |

イノベーションと実用性のバランスをとる

革新的な設計は競争力を高めるために不可欠ですが、製造効率に関する実際的な考慮事項とのバランスをとる必要があります。たとえば、革新的な金型設計1、常に脱型プロセスの実現可能性分析を組み込む必要があります。

これらの設計原則を完全に理解し、適用することで、メーカーは、変形、傷、接着などの一般的な離型の問題を大幅に軽減できます。

離型勾配を大きくすると、製品のリリースが容易になります。真実

傾斜を大きくすると摩擦が軽減され、製品のリリースが容易になります。

キャビティが深いと常に金型の効率が向上します。間違い

深いキャビティは製品を閉じ込める可能性があり、脱型が困難で非効率的になります。

射出成形プロセスは、脱型の成功においてどのような役割を果たしますか?

射出成形プロセスは、脱型の成功に複雑な影響を及ぼし、製品の完全性と生産効率に影響を与えます。戦略的調整がどのように成果を高めることができるかを発見してください。

射出成形での脱型の成功は、圧力、速度、冷却時間などのプロセスパラメータを正確に制御し、構造の完全性を確保し、欠陥を最小限に抑えるかどうかにかかっています。

射出成形プロセスを理解する

射出成形プロセスでは、溶融した材料を金型キャビティに射出し、そこで冷却されて固化して最終製品の形状になります。このプロセスは、特に複雑な構造の場合、脱型の容易さと成功を決定する上で極めて重要です。このプロセスの複雑さには射出圧力、速度、冷却時間などのパラメータが含まれており、最適な結果を達成するにはこれらすべてを細心の注意を払って制御する必要があります。

射出成形プロセスの重要な要素

射出圧力と射出速度

射出圧力と射出速度は、成形品内の応力分布に直接影響を与える重要な変数です。圧力が高いと過剰な応力が発生し、脱型時の変形の危険性が高まります。逆に、圧力と速度を下げると内部応力が軽減され、潜在的な変形の問題が最小限に抑えられます。

たとえば、高い収縮率を示す材料を扱う場合、これらのパラメータを調整すると、製品が金型コアにしっかりと巻き付くのを防ぐことができます。この調整により、製品の完全性を維持するために不可欠な、脱型時に必要な摩擦と力が軽減されます。

冷却時間の最適化

冷却時間は、離型の成功に影響を与えるもう 1 つの重要な要素です。十分な冷却時間を確保することで製品が完全に固まり、脱型時の変形や損傷の可能性が低くなります。さらに、適切な冷却は収縮率の管理に役立ち、スムーズな脱型にさらに役立ちます。

冷却期間を適切に延長することで、メーカーは製品が金型に付着したり、取り外し時に傷や変形が発生したりする可能性を確実に低くすることができます。

材料の選択と配合の最適化

収縮率が低く、流動性が良好な適切な材料を選択すると、離型の結果が大幅に向上します。材料配合を最適化することで、メーカーは溶融材料の流動特性を向上させ、金型への均一な充填を確保し、応力集中を軽減できます。

たとえば、固有の潤滑特性を持つ材料を使用すると、金型と製品の間の摩擦が減少し、型からの取り外しが容易になります。

結論: 脱型を成功させるための統合的なアプローチ

要約すると、射出成形プロセスは、圧力、速度、冷却時間、材料の選択などの変数を管理することにより、脱型を成功させる上で重要な役割を果たします。メーカーは、これらのパラメータに戦略的な調整を統合することで、離型の結果を大幅に向上させることができます。これらの変数を最適化するための特定のテクニックをさらに深く掘り下げたいと考えている人にとって、射出成形圧力の最適化2成功した脱型結果を達成するための貴重な洞察を提供します。

射出圧力が高いと、離型応力が増加します。真実

高圧により過剰な応力が発生し、脱型時に変形する危険性があります。

冷却時間は離型の成功には影響しません。間違い

適切な冷却により確実に固化するため、脱型時の変形リスクが軽減されます。

問題のない離型にはなぜ金型表面の品質が重要なのでしょうか?

金型表面の品質は、射出成形における脱型プロセスの成功に極めて重要な役割を果たします。金型表面が適切に維持されると、脱型がよりスムーズになり、欠陥が最小限に抑えられ、製品の品質が向上します。

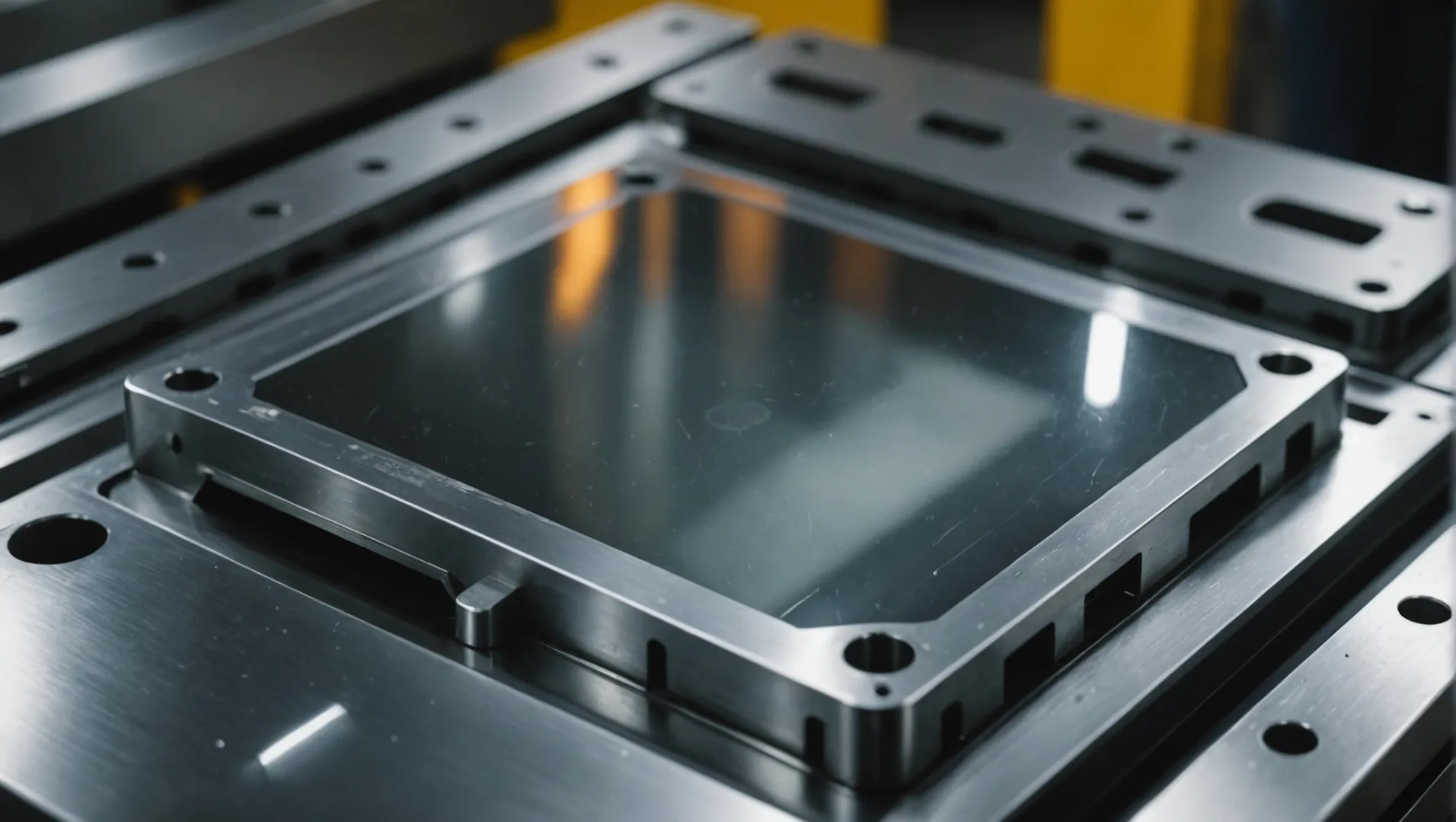

金型表面の品質は、脱型時の摩擦、接着、製品の完全性に直接影響するため、非常に重要です。研磨された欠陥のない表面は摩擦を軽減し、傷を防ぎ、よりスムーズで損傷のない製品のリリースを促進します。

金型表面品質の影響を理解する

金型表面の品質は過小評価されがちですが、脱型プロセスに大きな影響を与えます。金型表面を研磨すると、金型と製品間の摩擦が軽減されます。これは、摩擦により製品に重大な損傷や変形が生じる可能性がある複雑な構造の場合に特に重要です。

摩擦の低減

- 金型の表面が滑らかなため、製品を取り外すのに必要な力が軽減され、繊細な部品が破損するのを防ぎます。

- 研磨された表面は、脱型プロセス中に金型や製品にかかるストレスを軽減するのにも役立ちます。

付着防止

- 金型材料との親和性が高い材料は固着や固着が発生し、傷などの欠陥が発生する場合があります。金型表面を適切に維持すると、粘着力が低下するため、この問題を軽減できます。

- 定期的なメンテナンスと離型剤の使用により、金型を最適な状態に保つことができます。

金型表面品質を向上させるための戦略

研磨技術

金型の研磨は、金型の表面品質を向上させる最も効果的な方法の 1 つです。それには以下が含まれます:

- 専用工具とコンパウンドを使用して鏡面仕上げを実現します。

- 定期的な検査により、磨耗が生産に影響を与える前に特定し、対処します。

離型剤の使用

離型剤の塗布は、金型表面の品質を向上させるもう 1 つの戦略です。

- これらの剤は金型と製品の間に障壁を形成し、付着を防ぎます。

- 金型材質と製品材質の両方に適合する適切な薬剤を選択することが重要です。

定期的なメンテナンスと修理

予防メンテナンスが鍵となります。

- 傷、錆び、その他の欠陥がないか定期的にチェックすることで、金型を最高の状態に保つことができます。

- 軽微な問題に迅速に対処することで、生産を中断する可能性のあるより重大な問題を防ぐことができます。

金型表面最適化の実例

大量生産では完璧な金型メンテナンスが必要となる自動車業界の例を考えてみましょう。企業は品質を損なうことなく高いスループットを維持するために、定期的に金型を研磨し、適切な離型剤を塗布しています。

こうした慣行は自動車だけに限定されるものではありません。精度と仕上げが最重要視されるエレクトロニクスや消費財の製造現場でも広く使われています。

金型表面の品質3 のに重点を置くことで、メーカーはよりスムーズな脱型プロセスを確保し、無駄を削減し、製品の完全性を高めることができます。このような細部への細心の注意は、製品の品質の向上と顧客満足度の向上に直接つながります。

研磨された金型表面により、脱型時の摩擦が軽減されます。真実

研磨された金型表面により摩擦が減少し、スムーズな脱型が可能になります。

密着性は金型表面の品質に影響されません。間違い

金型の表面品質が密着性を低下させ、傷などの欠陥を防ぎます。

複雑な成形品にはどの脱型機構が最適ですか?

適切な離型機構を選択することは、複雑な成形製品の完全性を維持するために非常に重要です。スムーズで損傷のない脱型を保証するために、さまざまな技術を使用できます。

複雑な成形品の場合、エジェクター、スライダー、傾斜エジェクターなどの機構を採用することで、複雑な構造を損傷することなく効率的に脱型できます。

脱型の課題を理解する

複雑な成形品の脱型には、複雑な構造、アンダーカット、深いキャビティがあるため、大きな課題が生じます。これらの複雑さには、損傷を防ぎ生産効率を確保するために慎重に選択された脱型メカニズムが必要です。

離型機構の種類

-

エジェクタピン

- 機能:エジェクタピンが成形品を金型から押し出します。

- 用途:単純な形状の製品に適しています。

- 制限事項: 均一に分布していないと変形を引き起こす可能性があります。

-

スライダー

- 機能: 金型の一部を横に動かし、アンダーカット領域を解放します。

- 用途:複雑なアンダーカットのある製品に最適です。

- 利点: 後処理の必要性が軽減されます。

-

傾斜エジェクター

- 機能: 部品を斜めに排出し、複雑な形状に対応します。

- 用途:角度を付けて脱型する必要がある製品に使用されます。

- 利点: 表面の欠陥とひずみを最小限に抑えます。

-

プッシュプレート

- 機能: 平らなプレートを使用して、部品全体を均一に押し出します。

- 用途:大型で平坦な製品に威力を発揮します。

- 強度: 均一な力の分散を保証します。

適切なメカニズムの選択

最適な機構の選択は、製品の設計と材料の特性によって異なります。たとえば、品質と効率を維持するには、成形製品の構造特性に合わせた脱型機構4 を

多点離型技術

特に大型または複雑な製品の場合、多点脱型を採用すると安定性と信頼性が向上します。このアプローチにより、力が製品全体に均等に分散され、応力集中と潜在的な変形が軽減されます。

結論

適切な離型メカニズムを組み込むには、製品設計と材料の挙動を深く理解する必要があります。これらのパラメータに合わせて機構を調整することで、メーカーは複雑な成形品の完全性を維持しながら効率的な脱型を実現できます。

エジェクタピンは複雑な成形品に最適です。間違い

エジェクタ ピンは、複雑な金型ではなく、単純な形状に適しています。

スライダーを使用することで、成形品の後加工の必要性が軽減されます。真実

スライダーを使用するとアンダーカット領域を解放できるため、後処理が最小限に抑えられます。

結論

これらのソリューションを導入することで、メーカーは製品の品質と生産効率を向上させることができます。離型の課題を克服することは手の届くところにあることを忘れないでください。

-

複雑な離型を簡素化する最先端の金型設計を検討してください。当社は、プラスチック射出、熱硬化性樹脂射出、熱硬化性圧縮およびダイカスト金型とカスタム機械加工、請負設計および EDM 作業を専門としています。 ↩

-

より良い脱型結果を得るために圧力を最適化する戦略を検討します。: 射出成形プロセス最適化へのステップ · 1. ツールの機能検査 · 2. ショート ショット テスト · 3. ゲート シールの研究 · 4. サンプル部品の評価/データ … ↩

-

生産品質を向上させるために金型の表面を強化するための実用的な方法を検討します。 1. 研磨とテクスチャリング。表面仕上げは、射出成形金型の品質を向上させるもう 1 つの重要なステップです。金型の表面を研磨すると… ↩

-

さまざまなメカニズムがさまざまな複雑な設計にどのように適合するかを調べます。: 製品の品質を向上させ、サイクル タイムを短縮し、最終製品の欠陥を最小限に抑えるための射出成形における効果的な脱型技術を調べます。 ↩