今日の製造業界の重要な力である精密射出成形のエキサイティングな領域への冒険に私と一緒に出かけましょう。

精密射出成形は、さまざまな用途にわたって高い寸法精度と一貫した品質を達成できるため、最良の選択と考えられています。エレクトロニクス、医療、自動車、航空宇宙など、正確な仕様が必要な業界で広く使用されています。

この話にはまだ続きがあります!そのさまざまな用途と特別な利点を学ぶと、なぜ業界がこの新しいテクノロジーを必要としているのかがわかります。精密射出成形がなぜ非常に重要なのかを理解してください。

精密射出成形により高い寸法精度を実現。真実

ミスを減らすために、規制された手順と最新のツールが採用されています。

精密射出成形はどのようにして高い寸法精度を実現するのでしょうか?

精密射出成形は、生産において比類のない寸法精度を達成するための基準となります。

精密射出成形は、管理されたプロセス、高度な設備、厳格な品質基準を通じて高い寸法精度を実現し、誤差を最小限に抑えます。

精密射出成形の基本原理

精密射出成形1の中心となるのは、高度な技術と材料の挙動に対する深い理解とを組み合わせた細心のプロセスです。このプロセスでは、溶融プラスチックを精密に作られた金型に注入し、そこで冷却して固化して目的の形状にします。高い寸法精度を達成する鍵は、いくつかの重要なパラメーターの制御にあります。

- 温度制御: 温度の正確な制御は、最終製品の寸法に直接影響を与える一貫した材料の流れと収縮率を確保するために非常に重要です。

- 圧力管理: 成形プロセス全体を通じて最適な圧力を維持することで、均一性を実現し、厚さと密度のばらつきを軽減します。

- サイクルタイムの最適化: 慎重に調整されたサイクルタイムにより、適切な冷却と固化が可能になり、寸法の偏差が最小限に抑えられます。

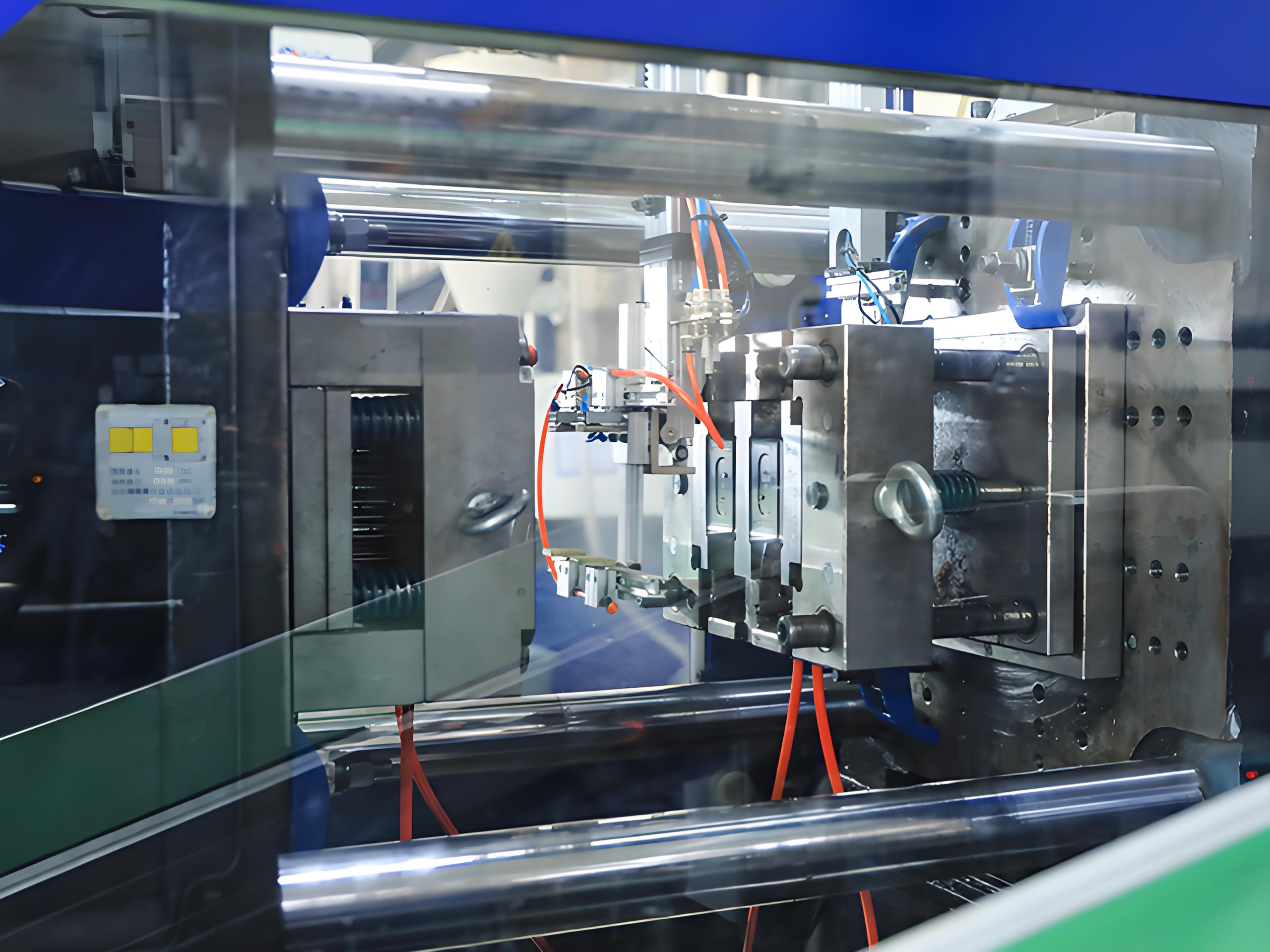

先進の設備と技術

精密射出成形には、リアルタイムの監視と調整を可能にするセンサーと自動システムを備えた最先端の機械が使用されます。この高度な機器は、エレクトロニクスや航空宇宙などの業界で要求される厳しい許容誤差を維持する上で重要な役割を果たします。

たとえば、エレクトロニクス産業2、スマートフォンの筐体など、複雑な形状のコンポーネントを作成するために精密射出成形が使用されています。ここでは、精度により各部品が完璧にフィットし、デバイスの洗練されたデザインと機能的完全性が維持されます。

品質保証とテスト

高い寸法精度を達成するには、技術だけではなく、厳格な品質管理も必要です。精密射出成形には、次のような包括的な品質保証手段が組み込まれています。

- インプロセスモニタリング: 継続的なモニタリングにより、異常をリアルタイムで検出し、即時修正が可能になります。

- 生産後テスト: 三次元測定機 (CMM) や光学検査システムなどの技術を使用して、完成品の寸法と一貫性を検証します。

医療機器3のような業界では、これらの厳格な規格により、使い捨て注射器などの製品が正確な仕様を満たしていることが保証されます。

材料と金型設計

材料の選択と金型自体の設計は、精度を達成するための基礎となります。エンジニアは、収縮特性、熱膨張、機械的強度に基づいて材料を選択します。金型はこれらの要因に対応できるよう細心の注意を払って設計されており、生産工程全体にわたって一貫した品質を保証します。

航空宇宙用途4では、精密射出成形により、厳しい性能基準を満たす複雑な設計が可能になります。

高度な技術、厳格な管理、厳密な品質チェック、専門家による材料選択などの要素を組み合わせることで、精密射出成形は高次元の精度コンポーネントの製造における基準を設定し続けています。

精密成形は温度管理により精度を高めます。真実

温度制御により材料の流れが安定し、収縮が軽減されます。

精密成形では圧力管理は重要ではありません。間違い

圧力を一定に保つことで均一性が生まれ、厚みや密度の変化が少なくなります。

精密射出成形の費用対効果の利点は何ですか?

精密射出成形には精度だけではなく、コストの節約も必要です。しかし、どのようにしてこのような経済的利益を達成できるのでしょうか?

精密射出成形は、生産効率を最大化し、金型の寿命を延ばし、後処理要件を最小限に抑えることにより、大幅なコスト効率を実現し、大量生産に最適です。

高い生産効率

精密射出成形により、非常に効率的な生産が可能になります。この方法では迅速なサイクルが可能となり、多くの部品を迅速に製造できます。迅速な生産により人件費が削減され、市場投入までの時間が短縮されます。これは、エレクトロニクスや自動車などの厳しい業界では不可欠です。

たとえば、エレクトロニクス業界5、この方法により電話ケースなどの部品が迅速かつ正確に製造され、品質を損なうことなく高い需要に応えられます。

金型寿命の延長

精密射出成形では、一流の材料と優れたエンジニアリングを使用して、長持ちする金型を作成します。これらの金型は、損傷がほとんどない数千の部品を作成し、交換や修理の手間を減らします。

自動車産業6では、ダッシュボードなどの製品が長期間の生産を通じて一貫した品質を必要とするため、金型の寿命が長期にわたって大幅に経費を削減します。

後処理の削減

成形後の後加工作業が少なくなることも大きなメリットです。この方法では、正確な形状と滑らかな仕上げの部品が得られ、多くの場合、余分な機械加工や仕上げが省略されます。後処理が減ることで、時間の節約、人件費の削減、材料の無駄が削減されます。

一貫性と品質管理

このテクノロジーは、一貫した部品品質を提供し、ブランドの評判と顧客の満足度を維持するための鍵となります。欠陥が少ないと、無駄が減り、リコールややり直しの可能性が低くなり、コストが節約されます。

航空宇宙8のような精度と信頼性が重要な分野では、精密射出成形による安定した品質は、出費を抑えながら高い安全基準を維持するのに役立ちます。

これらの利点を利用して、さまざまな分野の企業はおそらくコスト面で大きなメリットを得ることができ、精密射出成形が現代の製造業で人気の高い選択肢となっています。

精密射出成形により人件費を削減します。真実

高い生産効率により労働者の必要性が減り、経費が削減されます。

精密射出成形では金型を頻繁に交換する必要があります。間違い

耐久性のある材料を使用すると、金型の交換が必要になるまでの寿命が長くなります。

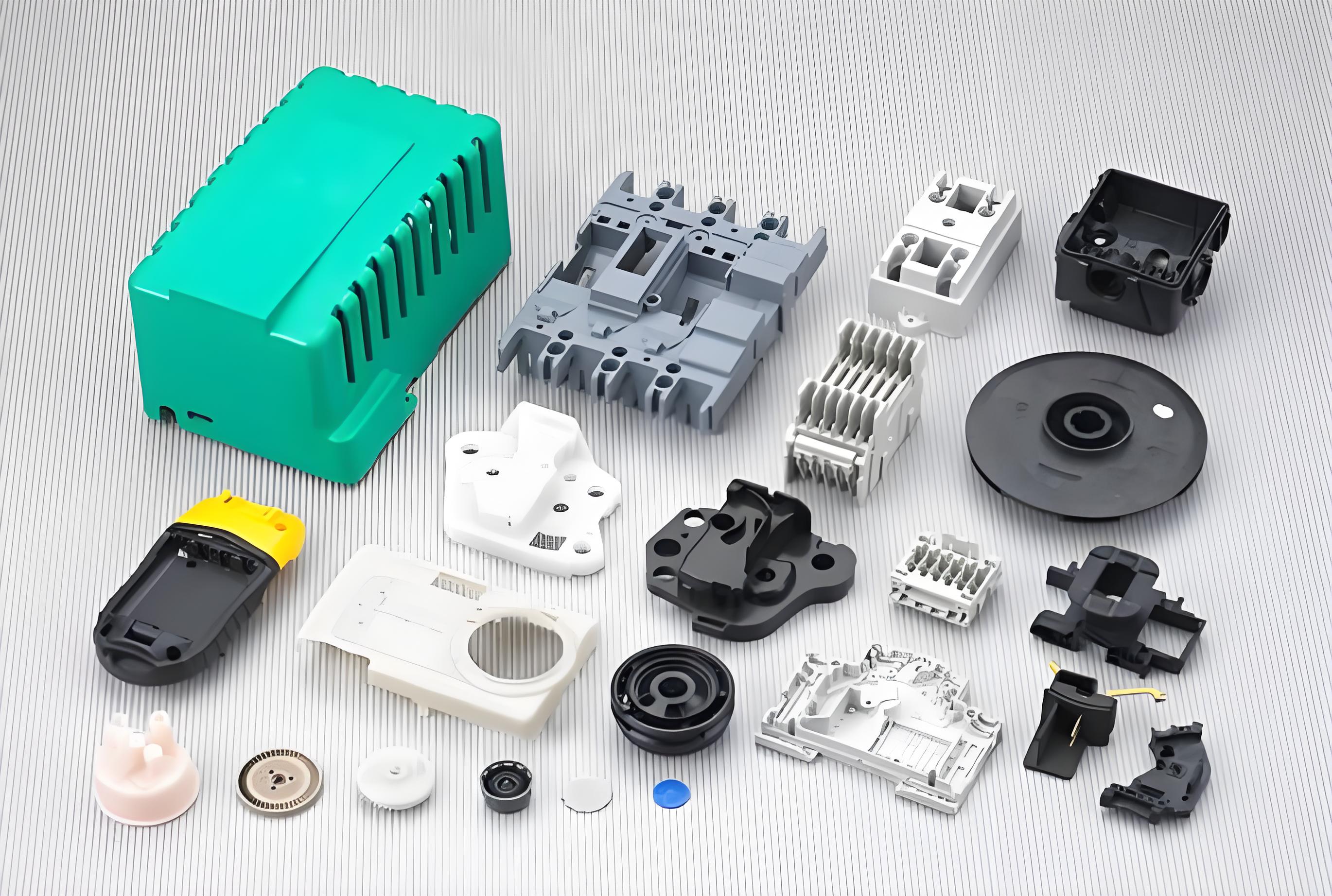

精密射出成形から最も恩恵を受けるのはどの業界ですか?

精密射出成形は多くの業界を変革し、新しいアイデアとより良いプロセスをもたらします。

精密射出成形から最も恩恵を受ける業界には、エレクトロニクス、医療、自動車、光学、航空宇宙などがあります。この技術は高い寸法精度、一貫性、コスト効率を実現し、厳しい仕様の複雑なコンポーネントの製造に最適です。

エレクトロニクス産業: 小型かつ高精度

エレクトロニクス分野では、精密な射出成形により、カバーや小さな回路部品などのスマートフォン用部品が作成されます。 Apple の iPhone カバーはこの方法で作られており、非常に正確なサイズと滑らかな表面が得られます。この精度は、エレクトロニクス企業が小型で信頼性の高い部品のニーズを満たすのに役立ちます。また、強度や外観を損なうことなく詳細な形状を可能にすることで、創造的なデザインを推進します。

医療業界: 厳格なルール

医療分野では、使い捨て注射器やその他の医療器具などに精密射出成形が多用されています。これらには高精度とクリーンな標準が必要です。この方法により、すべてのシリンジに正しいマーキングが施され、側面が滑らかになり、漏れがなくなります。これは医療現場における安全性と信頼性にとって非常に重要であり、医療において精密成形がいかに必要であるかを証明しています。

自動車産業:詳細な形状と強度

自動車の世界では、ダッシュボードやドアサイドなどの内部部品を製造するために、精密な射出成形が鍵となります。これらの部品は、見た目が美しく、強度があり、正確なサイズである必要があります。この方法により、詳細な設計が強固で安定し、自動車メーカーに高品質の部品が提供されます。余分な部品を使わずに 1 つの部品に多くの機能を組み込むことができることは、大きな利点です。

光学産業: 高精度光学

光学系の場合、精密な射出成形は、非常に正確な規格に準拠したカメラ レンズ ケースなどの部品の作成に役立ちます。このプロセスにより、レンズが適切なサイズになり、最高のパフォーマンスを発揮する滑らかな表面が確保されます。また、軽量設計もサポートしており、品質を損なうことなく光学ガジェットを簡単に持ち運べます。

航空宇宙産業: 過酷な環境での機能

航空宇宙分野では、精密射出成形を使用してセンサー ケースやサポートなどの軽くて丈夫な部品を作成することで利益を得ています。温度変化や揺れなど厳しい条件にさらされる部品です。精密成形により、作業と安全に関する厳格な規則を確実に満たします。この方法は、航空宇宙の専門家が、部品を軽量に保ちながら、特定の用途向けに部品を設計するのに役立ちます。

スマートフォンの筐体には精密射出成形が使用されています。真実

Apple は iPhone のシェルに精密な射出成形を適用し、高い精度を実現しています。

精密射出成形は医療業界とは無関係です。間違い

注射器などの医療器具は正確で清潔なものを作ることが重要です。

精密射出成形の使用に欠点はありますか?

精密射出成形には多くの利点があります。ただし、その使用に影響を与える可能性のあるマイナス面について考えることが重要です。

精密射出成形の主な欠点としては、初期コストが高いこと、金型設計の複雑さ、特殊な機器と熟練したオペレーターの必要性が挙げられます。これらの課題にもかかわらず、多くの場合、メリットがデメリットを上回るため、精度重視の業界では貴重なテクノロジーとなっています。

初期費用が高い

精密射出成形の大きな欠点の 1 つは、初回の支払いが高額であることです。これは、厳格な基準を満たすために非常に正確でなければならない金型の設計と作成のコストをカバーします。この最初のコストにより、中小企業や新興企業がこのテクノロジーを使用する市場に参入することが妨げられる可能性があります。

特殊な金型は高価であるだけでなく、製作とテストに多くの時間がかかります。ただし、一度作成すると、高い生産効率9と長い金型寿命が得られるため、しばらくすると、それに費やした費用が価値のあるものになります。

金型設計の複雑さ

精密射出成形用の金型の設計は、多くの場合、通常の成形作業よりも困難です。この困難は、高い寸法精度を達成し、多くのサイクルにわたって一貫した品質を維持する必要があることから生じます。エンジニアは最高のパフォーマンスを得るために、収縮、冷却速度、材料の流れなどを考慮する必要があります。

金型の設計には、製造中に起こり得る問題を予測するための正確な計算とシミュレーションも必要です。細部にまで細心の注意を払うと、開発時間が長くなり、費用が増加する可能性があります。

特殊な設備と熟練したオペレーター

精密射出成形には、温度や圧力などの詳細を厳密に制御する特殊な機械が必要です。これらのマシンは高価であり、トップレベルのパフォーマンスを得るには定期的なケアが必要です。

さらに、これらの高度な機械を操作するには、詳細なプロセスを理解した訓練を受けた技術者が必要です。このような才能ある人材のトレーニングと維持に費やすと、運営コストが増加する可能性があります。

限られた材料の選択

すべての材料が精密射出成形に適しているわけではありません。この方法では、精密成形の正確なニーズに対応できる高品質のポリマーが好まれることがよくあります。これらの材料は優れたパフォーマンスを発揮しますが、通常のプラスチックよりも高価になる可能性があります。

状況によっては、材料の選択肢が限られているため、設計のオプションが制限されたり、追加の処理ステップが必要になったりする可能性があり、それがプロジェクト全体の費用対効果に影響を与える可能性があります。

結論: メリットとデメリットのバランスをとる

こうした課題は存在しますが、精密射出成形には高精度、安定した品質、最大限の材料性能10 が、多くの場合、厳しい要件を持つ分野で選択されるオプションとなっています。このテクノロジーがニーズに適合するかどうかを判断するときは、最初のコストと、それによって効率と製品品質が得られる長期的な利益を比較して考えてください。

初期コストが高いため、中小企業は精密成形を使用することができません。真実

金型の初期コストが高いことが中小企業にとって障害となっている可能性があります。

精密射出成形により、材料の選択肢は無限に広がります。間違い

すべての素材が目的に適合するわけではありません。多くの場合、高品質のポリマーが要求されます。

結論

精密射出成形は、多くの業界で優れた精度と効率を実現します。このテクノロジーを使用して、製品の品質を向上させ、新しいデザインを実現します。精度とパフォーマンスを向上させるために、これを使用することを検討してください。

-

製造における高精度を確保する基本的なプロセスを理解します。この記事では、肉厚、抜き勾配、リブ、穴、柱、スナップ、締まりばめ、プラスチックの公差などの重要な要素に焦点を当てます。 ↩

-

電子部品が詳細なコンポーネントの精密技術からどのように恩恵を受けるかを探ります。: 射出成形は電子部品の製造において主要な役割を果たしており、電子部品の大部分は不活性材料としてプラスチックを利用しています。 ↩

-

安全な医療機器の作成における精密成形の役割をご覧ください。: 当社の BMP プラスチック射出成形機能には、射出成形、射出ブロー、2 ショット (ツーショット成形)、およびインサート成形 (オーバーモールディング) が含まれます。 ↩

-

高性能航空宇宙部品の成形技術について学びましょう。射出成形で作成される航空宇宙部品には、カーボンまたはガラス繊維をシートに成形するために使用されるタービン ハウジング、タービン ブレード、ピン マップなどが含まれます。 ↩

-

エレクトロニクスの高速要求にどのように対応するかをご覧ください。: 当社は、射出成形技術を使用して複雑な形状や幾何学形状を作成することで、60 年以上にわたってエレクトロニクス業界の信頼できるパートナーになってきました。 ↩

-

自動車部品における金型の寿命の利点について学びましょう。: 概要。プラスチック射出成形は自動車の内装に革命をもたらし、正確な設計を持つ複雑で耐久性のあるコンポーネントの作成を可能にします。 ↩

-

医療機器製造のコストをどのように削減するかをご覧ください。: Natech は注射器の成形を専門とし、高品質の製品を作成するための設計とエンジニアリングの取り組みに誇りを持っています。 ↩

-

航空宇宙用途における品質管理の利点を理解します。: 航空宇宙用射出成形の利点 · 低コストでの大量生産 · 厳しい公差 · カスタマイズされた工具 · 幅広い材料 · 実証済みの方法。 ↩

-

高い初期コストを効率化することでどのように相殺できるかを理解します。: 技術者に権限を与える · 資産効率を向上させる · 製品設計を合理化する · 損失時間の削減 · より高い製品品質 … ↩

-

精密成形に特定の材料が好まれる理由をご覧ください。: 機械的特性の向上 — 高性能ポリマーは顕著な強度と耐久性を示し、堅牢で耐久性のある製品の製造を可能にします。 ↩