丈夫なプラスチック部品が金型にはまってしまい、困難に直面していませんか?確かにそうです。射出成形における完璧な突出力の秘密を学ぶと、すべてが変わります。

射出成形における突出力を高めるには、まず金型設計を最適化します。エジェクター機構をより効率的に改善します。ガイド構造とサポート構造をアップグレードします。脱型角度と表面を調整します。これは、製品をスムーズにリリースし、欠陥を減らすために行います。それは重要です。とても重要です。

初めて成形に関して大きな問題を抱えたときのことを覚えています。部品がくっついてしまい、多くの遅延や問題が発生しました。優れたツールだけでは十分ではないことを理解しました。金型の設計方法を知ることは非常に重要でした。エジェクターポイントを追加したり、金型表面を滑らかにしたりするなど、新しい方法を学びました。私のイライラした経験が、スムーズな制作作業につながりました。

これらの方法を一緒に検討する必要があります。脱型角度を調整したり、金型構造を強化したりすると非常に効果的です。すべての変更は、排出プロセスへの影響と効率の向上に本当に驚かされます。

エジェクタ機構の最適化によりエジェクタ力を向上。真実

エジェクター機構の設計を改良することで力の効率が向上しました。

離型角度は突き出し力には影響しません。間違い

離型角度を調整すると、製品をスムーズに取り出すことができます。

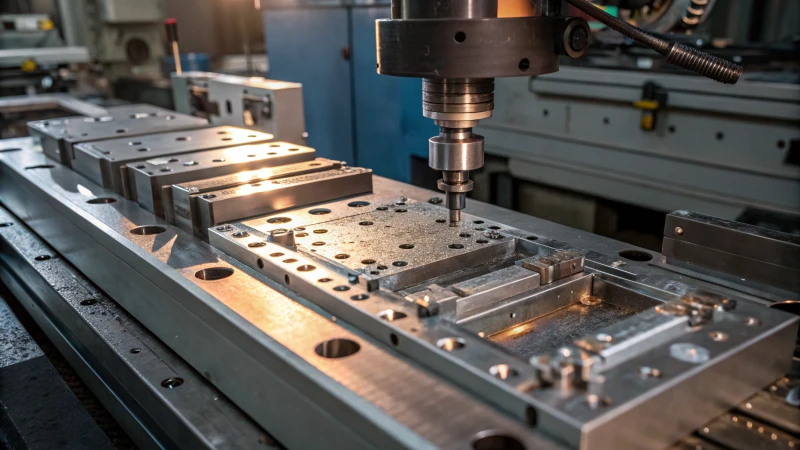

エジェクタ機構の最適化は製造にどのような変革をもたらすのでしょうか?

エジェクタ機構がなぜ成形においてそれほど重要なのか考えたことはありますか?金型から製品を取り出す際に重要な役割を果たす部品です。それらの利点を探り、それらを改善することで製造効率と製品の品質がどのように変化するかを見てみましょう。多くの場合、これらの変更により、より良い結果とより高い品質が得られます。

エジェクター機構を改善すると、多くの場合、製品の品質が向上します。排出中に均等な力を分散することが重要です。これにより、変形のリスクが軽減されます。これは非常に重要です。このような方法を使用すると、金型が長持ちします。より多くのエジェクターポイントが役に立ちます。適切なタイプのエジェクターが最適に機能します。より優れたガイド システムがこのプロセスを支援します。

エジェクターポイントと分布密度の増加

忙しいキッチンを想像してみてください。すべてのツールには適切な場所があり、すべての動きには目的があります。エジェクターポイントの最適化ってこんな感じです。平らなプラスチック片の金型を再設計したことがあります。端や中央などの要所でエジェクターピン1の数を増やすことでモールド フロー解析を使用すると、このパズルにマップを使用するように感じられました。各ピンを配置する場所が示され、取り出しがスムーズになり、金型へのストレスが軽減され、寿命が延びました。

適切なエジェクタ機構の選択

エジェクター機構はイベント用の靴のようなもので、快適さと成功には不可欠です。大きな中空構造を備えたあるプロジェクトでは、プッシュ プレート エジェクター2 を、スムーズな脱型に大きな違いをもたらしました。アンダーカットのある製品の場合は、上り坂を歩くときに調整するのと同じように、垂直方向の力を横方向の動きに変換する傾斜したエジェクター機構を選択しました。

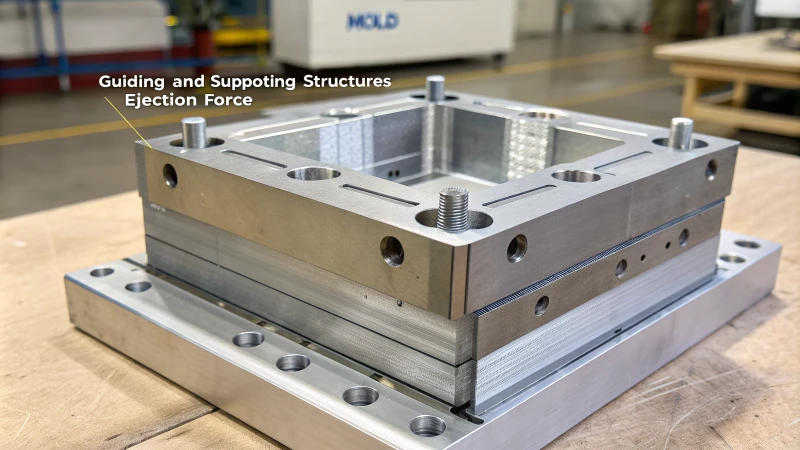

指導・支援体制の強化

ガイドを強化することは、強力な家の基礎を構築することに似ています。ガイドコラムの設置は、頑丈な梁を所定の位置に設置するようなものです。強いフレームが建物を支えるのと同じように、たわみや不均一な力を防ぐことで、排出中の安定性を維持しました。より大きな金型にリブを追加することは、追加のサポート ビームを追加することに相当し、圧力下での一貫した性能を確保します。

| 最適化の側面 | 利点 |

|---|---|

| エジェクターポイントの増加 | 力が均一に分散され、変形のリスクが軽減されます。 |

| プッシュプレートエジェクター | 中空構造に対する均一な力 |

| 傾斜エジェクタ機構 | アンダーカットの効果的な排出 |

| 強化されたガイドシステム | 正確な動作方向、力伝達効率の向上 |

| 強化されたサポート構造 | 金型の変形を低減し、動作の一貫性を向上 |

脱型角度と表面処理の最適化

離型角度を変更するのは椅子を調整するのと似ています。緊張せずにリラックスできる適切な角度が必要です。角度を 1° から 2° にわずかに大きくすると、深い製品の排出の問題が大幅に軽減されることがわかりました。表面を磨くとすべてがスムーズに滑るようになりました。表面粗さを改善することで突き出し時の摩擦を低減し、離型剤を塗布することは動きをスムーズに保つためにオイルを追加することに似ています。

これらの方法を使用すると、効率と品質を重視しながら、金型の寿命を延ばすことができます。これは、あらゆる競争の激しい製造環境において重要な側面です。私にとって重要なのは、あらゆる設計タスクに注意深く正確に取り組むための適切なツールを用意することです。

エジェクターポイントを増やすと、変形のリスクが軽減されます。真実

より多くのエジェクターポイントにより力が均等に分散され、変形が最小限に抑えられます。

傾斜したエジェクタ機構はアンダーカットには不向きです。間違い

傾斜したエジェクターは力を変換することでアンダーカットを効果的に処理します。

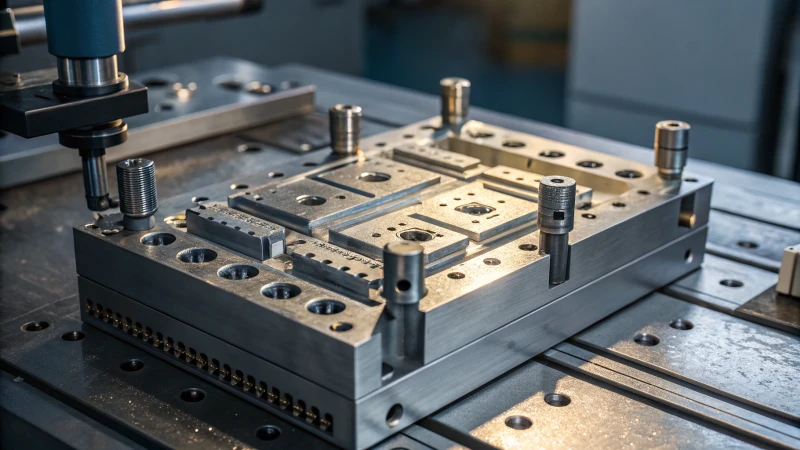

ガイドおよびサポート構造は排出力にどのような影響を与えますか?

設計を少し変えるだけで、金型の除去がどのように完全に変わるか考えたことはありますか?わずかな調整が非常に大きな影響を与える可能性があります。ちょっとした変化がとても大切です。

サポート構造は、エジェクタ システムを安定させて成形する上で非常に重要です。突出力を均一に保ち、製品の歪みを低減します。これは正確な動きによって起こります。突き出し時の力の不均衡を軽減します。

排出セットアップにおけるガイド システムの役割

金型設計の改善を初めて試みたときのことを思い出します。まるでパズルを組み立てているようでした。ガイドコラムやスリーブなどのガイドシステムは必須部品です。これらの部品は、エジェクタ プレートがスムーズかつ正確に移動するのに役立ちます。適切な指導がなければ、安全性のない綱渡りと同じように、エジェクター機構が傾き、材料が不均一に押し出される可能性があります。

高精度のガイド デバイスは信頼できる地図として機能します。ミスの可能性を減らし、排出力を均等に分散します。

ガイドシステムの重要な部分:

| 成分 | 関数 |

|---|---|

| ガイドコラム | エジェクタプレートの直線運動を保証する |

| ガイドスリーブ | ガイドコラムにスムーズなパスを提供します |

しっかりとしたサポート構造

サポート構造は金型設計のバックボーンのように見えます。突き出し時の力に耐えるためには、しっかりとしたサポートが重要です。以前、金型テンプレートを厚い材料で強化したことがあります。金型を曲げたり潰したりするのに強いシールドを与えるような感じでした。

この堅さにより、排出機構3の動作が良好に保たれ、変形が軽減され、エネルギー伝達が向上する。

より良いサポート構造の効果:

- 金型プレートの曲がりが少ない

- 排出力のより良いエネルギー伝達

離型性を高めて取り出しやすくする

金型の角度を大きくし、表面仕上げを改良すると、突き出し強度が実際に変化する可能性があることがわかりました。角度を大きくすると、製品をリリースするのに役立つ穏やかな押しのように機能します。錆びたヒンジにオイルを加えるのと比べて、金型の表面が滑らかになり、摩擦が軽減され、必要な突き出し力が軽減されます。

表面強化のテクニック:

- 研磨:低い面粗さ(Ra0.8~Ra0.2μm)を得る

- 離型剤:製品の離型性を向上

実際の使用法と考え方

特定のアイテムに合わせてデザインを調整することが基本です。モールド フロー ソフトウェアは水晶玉のように機能します。シナリオを示し、最適なエジェクタ設定を4 。これにより、突き出し力が均一に保たれ、製品の曲がりが防止されます。

正確なガイド システムと強力なサポートを追加することは、突き出しメカニズムの動作に大きく影響し、複雑な成形品を製造するためのより信頼性の高いプロセスを作成します。こうした小さな変更が大きなアップグレードにつながり、金型設計における芸術と科学の融合にさらに感心するようになりました。

ガイドコラムにより、エジェクタープレートの直線運動が保証されます。真実

ガイドコラムはまっすぐで正確な動きを容易にするように設計されています。

金型内の材料が厚いと、突き出し力が低下します。間違い

材料が厚いと安定性が向上し、排出力に直接影響しません。

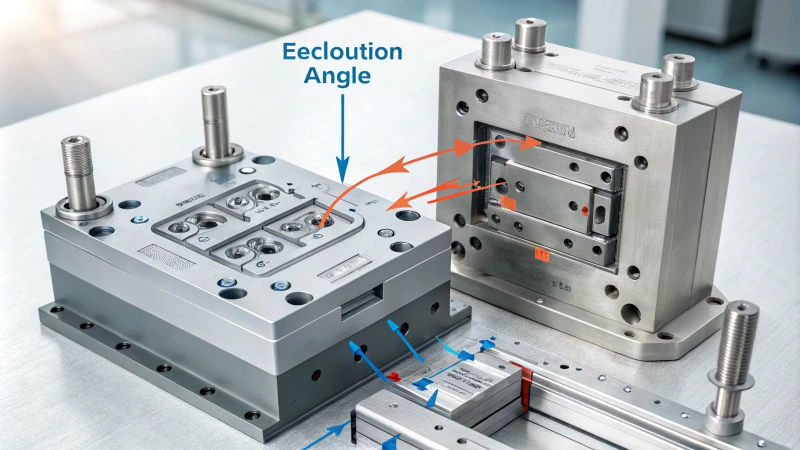

効率的な取り出しには、なぜ離型角度が重要なのでしょうか?

重要なパーツの完璧なモールドを形作る画像。引っかかったまま離れません。うっとうしいですね。

脱型角度は、金型からの取り外しを容易にするために非常に重要です。この角度により、摩擦と抵抗が減少します。通常は 0.5° ~ 3° の間です。この小さな範囲が部品を損傷から保護します。また、生産速度も大幅に向上します。生産はより速く進みます。

離型角度を理解する

難しい金型設計に取り組んだときのことを思い出します。抜き勾配として知られる離型角度が重要でした。金型の壁との抵抗と摩擦が軽減され、部品の取り出しが容易になりました。この角度は通常 0.5° ~ 3° で、材料と設計のニーズに基づいて調整されます。

突出力への影響

かつて、私はディープキャビティ製品5 。脱型角度が間違っていたため、プロジェクトはほとんど台無しになりました。角度を適切に選択すると、突き出し力を大幅に軽減し、部品と金型の両方を保護できます。角度を大きくすると、表面の付着力が減少し、排出プロセスが簡素化されました。これは私が学んだ重要な教訓でした。

| 特徴 | 通常商品 | ディープキャビティ製品 |

|---|---|---|

| 離型角度 | 1° | 2°-3° |

エジェクタ機構設計の最適化

イジェクター機構を微調整すると非常に役立ちます。より多くのエジェクター ポイント6 が均等に広がり、力が均等に分散されます。製品の反りを防止します。大きくて平らなプラスチック片を使用するプロジェクトでは、重要な場所に追加のエジェクター ピンを追加することですべてがスムーズになりました。

金型表面処理の役割

滑らかな金型表面は非常に重要です。放電加工後の研磨により表面粗さRa0.8~Ra0.2μmが得られ、突き出しがスムーズになり摩擦が軽減されます。離型剤により離型性能がさらに向上し、過剰な取り出し力の必要性が軽減され、生産性が向上します。

困難な時期に、表面処理7非常に役に立ちました。

金型構造サポートの強化

金型構造を強化することでデザインが改善されました。ガイドコラムとスリーブを使用することで、正確な排出動作が保証され、機構のたわみによって発生する可能性のある不均一な力が最小限に抑えられます。

金型プレートにリブを追加することで、高圧操作時の変形を軽減します。

モールド フロー解析8を通じてこれらの側面を調査することで、設計を改良し、ダウンタイムを減らして効率を高めることができました。

離型角度は 0.5° ~ 3° の範囲です。真実

効率を高めるため、離型角度は通常 0.5° ~ 3° の範囲になります。

エジェクタポイントを増やすと、突き出し力が減少します。真実

より多くのイジェクタポイントにより力が均等に分散され、全体的なイジェクト力が軽減されます。

表面処理により金型の性能はどのように向上するのでしょうか?

表面処理は、金型の効率と寿命を延ばしたいと考えている人々にとって、状況を大きく変えます。

表面処理により金型の強度が向上し、性能が向上します。これらの処理により摩擦が軽減されます。製品がスムーズに排出されます。研磨とコーティングにより摩耗を防ぎます。これらの方法により製品の品質が向上します。非常に品質が良い。

表面コーティングによる金型の強化

窒化や硬質クロムメッキなどのコーティングで改良された金型を初めて見たときのことを覚えています。小さな不思議を目撃したような気がした。これらの方法は、損傷から守る保護層を作成し、カビにとってスーパーヒーローの盾のように機能します。これにより、金型の寿命が延びるだけでなく、新しい金型のコストも削減されます。たとえば、窒化処理により硬度9、錆びから保護されます。

摩擦を下げて取り出しやすくする

金型を滑らかにするために研磨することが重要です。私は早い段階でこの教訓を学びました。滑らかな表面により、型とプラスチックの間の摩擦が軽減され、焦げ付き防止のパンからバターが滑らかに滑り落ちる心地よい瞬間のように、簡単に取り出すことができます。多くの場合、EDM 後に研磨して Ra を 0.8 ~ 0.2 μm にすることが推奨されます。さらに、離型剤を塗布すると、離型10。

| 治療方法 | 利点 |

|---|---|

| 窒化処理 | 硬度を高め、摩耗を軽減します |

| クロムメッキ | 腐食や摩耗から保護します |

表面コーティングによる金型設計の改善

表面コーティングは単に保護するだけではありません。また、金型設計も洗練されます。脱型角度や表面の質感を変更すると、突き出しに必要な力が軽減されます。深キャビティ金型の角度を1°から2°に調整したことがあります。まるで隠されたトリックが解けたような気分だった。

さらに、革新的な設計には、垂直方向の力を横方向の力に変換することによって扱いにくい形状を容易に処理する傾斜エジェクタシステム11

支持構造と表面コーティング

金型の強力なガイドおよびサポート構造は非常に重要です。高精度のガイドコラムは静かなヒーローとして機能し、排出時のスムーズな動きを確保し、不均等な力を軽減します。金型テンプレートをリブで補強することで、取り出し時の反力がどのように軽減され、安定性とパフォーマンスが大幅に向上するかを観察してきました。

これらの方法により、製品の品質が向上し、生産が迅速化され、現代の金型設計と製造において表面コーティングが重要である理由がわかります。

窒化処理により金型の硬度が向上します。真実

窒化により金型に硬い保護層が形成され、耐久性が向上します。

研磨により金型の表面粗さが向上します。間違い

研磨により表面粗さが減少し、摩擦が減少して排出が容易になります。

結論

射出成形における突き出し力の強化には、金型設計の最適化、エジェクター機構の改善、および製品のスムーズなリリースを確保して欠陥を減らすための脱型角度の調整が含まれます。

-

エジェクターピンを戦略的に配置することで製品の品質が向上し、変形が防止される仕組みを学びましょう。 ↩

-

プッシュプレートエジェクターが大型中空製品に最適な理由と、プッシュプレートエジェクターがどのようにして均一な力の分散を確保するのかを理解してください。 ↩

-

力の不均衡を最小限に抑える排出機構の効果的な設計戦略を検討します。 ↩

-

金型流動解析が効率的な取り出しのための最適な構成をどのように予測するかをご覧ください。 ↩

-

角度を調整することで保持力が軽減され、キャビティの深い製品の排出にどのようなメリットがあるかを学びましょう。 ↩

-

エジェクター設計を最適化して力の分散を強化する戦略を検討します。 ↩

-

金型の効率を向上させる表面処理技術を発見してください。 ↩

-

モールド フロー解析が最適なエジェクター設計の決定にどのように役立つかをご覧ください。 ↩

-

窒化により金型の硬度と耐食性がどのように向上するかをご覧ください。 ↩

-

離型剤がどのようにして離型効率と製品品質を向上させるかを学びましょう。 ↩

-

複雑な金型設計における傾斜エジェクター機構の利点を理解します。 ↩