射出成形の最小の部品がプロジェクトを台無しにしたり、改善したりする可能性があることについて考えたことがありますか?

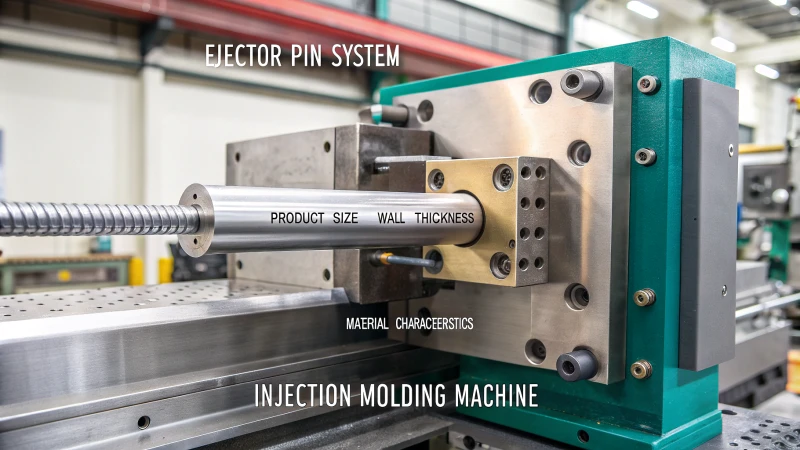

エジェクタピンの強度は多くの要因によって決まります。製品のサイズと形状が重要です。肉厚や金型の設計も同様です。材料特性も重要です。ピン自体のサイズと強度も影響します。これらの要因を把握しておくと、部品を金型から迅速に取り外すことができます。これにより損傷が防止されます。

初めて射出成形について調べ始めたとき、本当に驚きました。エジェクターピンのような小さなことがすべてを変える可能性があります。かつて、私は挑戦的なプロジェクトに取り組みました。商品はサイズも形も大きめでした。より大きな表面はより強い保持力を意味します。リリースにはさらに力が必要でした。

またある時は、複雑なデザインに直面しました。深い穴がありました。詰まったコルクを瓶から引き抜くような気分でした。そのとき、それぞれの要素を知ることがいかに重要かを理解しました。材料とエジェクターの設計は重要です。それぞれの部分が重要です。表面粗さやピンの強度はプロセスに影響します。これらの詳細を知ることは、秘密道具を持っているようなものです。それは金型設計をマスターするための鍵です。

製品サイズはエジェクタピンの突出力に影響します。真実

一般に、製品が大きいほど、金型から取り出すためにより大きな力が必要になります。

エジェクタピンの材質は突き出し力に影響しません。間違い

材料の強度と耐久性は、どの程度の力を発揮できるかに影響します。

製品のサイズと形状は突き出し力にどう影響しますか?

型からスムーズに外れる製品と、頑固にくっついてしまう製品がある理由を考えたことはありますか?

製品のサイズと形状は、突き出し力を決定する上で非常に重要です。これらは、金型表面との接触と摩擦の量に影響します。大きい製品や複雑な形状の製品は、通常、取り出すためにより大きな力が必要です。これは余分な保持力が原因で発生します。

製品サイズの影響

製品のサイズが排出プロセスにどれだけ影響するか初めて気づいたときのことを覚えています。製造において、製品が大きいほど金型との接触が多くなり、保持力が高くなります。たとえば、大きなプラスチック シェルでは、より大きなエジェクタ ピン1 が。

| 製品サイズ | 必要な突出力 |

|---|---|

| 小さい | 低い |

| 中くらい | 適度 |

| 大きい | 高い |

製品形状の役割

形も難しいですね。深い穴やアンダーカットのある複雑な形状は、脱型の難易度を高めます。それはまるで頑固な瓶の蓋を開けようとしているようなものでした。これらの複雑な輪郭により応力分布が不均一になる可能性があり、高い突出力2 が。

壁の厚さに関する考慮事項

壁の厚さも同様に重要です。肉厚が厚いほど冷却時の収縮が大きくなり、金型への保持力が強くなります。たとえば、私は肉厚 5 mm の製品のプロジェクトに取り組みましたが、すべてを適切にリリースするにはより強力な排出機構が必要でした。

材料特性の影響

材料の選択は大きな役割を果たします。プラスチックが異なれば、収縮や摩擦の発生方法も異なります。たとえば、プロジェクトに PC より大きな突出力が3 。

エジェクタ機構の設計

エジェクター機構についてお話しましょう。優れたデザインは本当に重要です。力の伝達効率に大きく影響します。さまざまな設計を検討した結果、適切にガイドされたエジェクター ピンが力を均等に分散し、取り出し時の変形リスクを軽減することがわかりました。すべてを簡単にする完璧なツールを見つけるのと同じです。

| エジェクタタイプ | 力の効率 |

|---|---|

| ピン | 適度 |

| スリーブ | 高い |

| プッシュプレート | 非常に高い |

製品が大きいほど、より大きな突き出し力が必要になります。真実

大型の製品は接触面積が大きくなり、保持力が増加します。

複雑な形状により、必要な突き出し力が減少します。間違い

複雑な形状では応力分散が増大し、より大きな力が必要となります。

製品の肉厚が突出力にとって重要なのはなぜですか?

あなたの製品が発売されるときに、なぜ製品の壁がそれほど重要なのか考えたことはありますか?

製品の壁が厚いと、冷えると収縮が大きくなるため、よりしっかりと保持されます。製品を金型キャビティから簡単に取り出すには、より強力な突出力が必要です。

製品構造が突出力に及ぼす影響

サイズと形状の考慮事項

昔、設計を始めた頃、私はサイズや形状によって突き出し力がどのように変化するのか理解していませんでした。面積の広い大きなプラスチック片は、硬いステッカーを剥がすような感じでした。それを解放するには大きな力が必要でした。角が隠れた複雑な形はパズルのようなものです。彼らは特別なケアと時には特別な努力を要求します。

| 要素 | 説明 | 突出力への影響 |

|---|---|---|

| 大きな表面積 | 接触を増やす | より高い力が必要です |

| 複雑な形状 | 脱型が困難 | 難易度が上がります |

肉厚の影響

壁が厚いと綱渡りをしているような気分になります。冷えて収縮するときに、型にしっかりと固定されます。ぴったりとフィットした手袋を外そうとすることを想像してみてください。それは簡単ではありません。壁が厚いアイテムと薄いアイテムでは、排出技術を調整する必要があります。厚い壁には本当にさまざまな戦略が必要です。

突き出しにおける金型構造の役割

エジェクタ機構の設計

ここでは、エジェクター機構が縁の下の力持ちのようなものです。ストレートエジェクタは直接力を与えますが、不均一な結果を防ぐために慎重な取り扱いが必要です。プッシュプレートはより複雑ですが、バランスの取れた力を提供します。強力なメカニズムが非常に重要です。それは弱い棒で重いドアを開けようとするようなものです。

- 表面粗さと離型角度

滑らかな金型表面は摩擦を大幅に軽減し、プロセスを容易にします。泥の中をとぼとぼと歩くのではなく、氷の上を滑るようなものです。脱型角度を正しく行うことが重要です。浅すぎると、また頑固なステッカーと格闘することになります。

突出力に影響を与える材料特性

プラスチックが異なれば、それぞれに特有の課題が生じます。ポリカーボネートなどの高収縮素材は冷却後もしっかりと保持されますが、ポリオキシメチレンなどの高摩擦プラスチックは靴からガムを引き剥がすような感じがします。物質の挙動はさまざまです。

- 弾性率に関する考慮事項

弾性率が低い材料は取り扱いが難しくなります。排出時に注意深く管理しないと、変形しやすくなります。優しく力を加えると形状が保たれます。

エジェクタとスリーブのピン係数

エジェクターピンのサイズは非常に重要です。直径が大きいほど、より大きな力に耐えられます。それは、細い釘の代わりに太いハンマーなど、適切なツールを持っているようなものです。短いピンにより曲げのリスクが軽減され、効果的に力を加えることができます。

これらのトピックの詳細については、エジェクタ機構の設計4、プラスチック材料の特性5 。

壁が厚いほど、より多くの排出力が必要になります。真実

肉厚が厚くなると収縮が大きくなり、金型のグリップ力が高まります。

金型表面が滑らかになることで、突き出し力が向上します。間違い

滑らかな表面により摩擦が軽減され、必要な排出力が低下します。

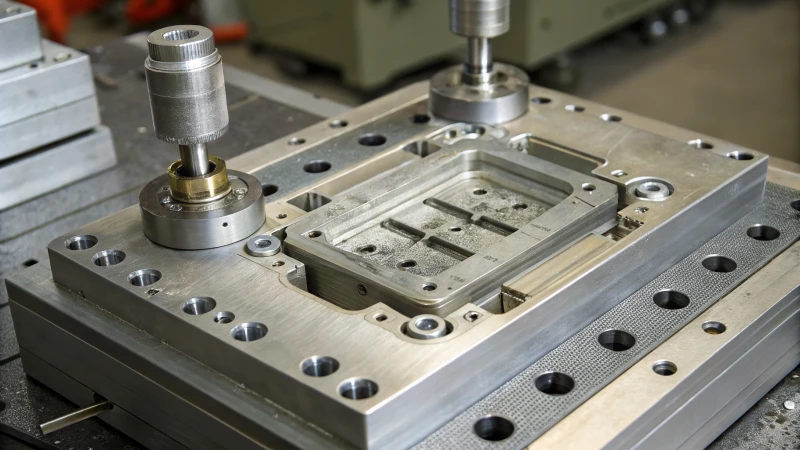

金型の構造は突出力にどのように影響しますか?

なぜ一部のカビが製品をこれほどしっかりと固定するのか考えたことはありますか?金型の設計は突出力に大きく影響します。これにより、生産フローが大幅に改善されます。良い金型はよりスムーズな製造につながります。あなたの製品は特別なものになります。

金型の構造は突出力に大きく影響します。重要な部分には、エジェクター機構の仕組み、金型の表面の平滑性、部品を取り出す角度などが含まれます。これらの側面により、摩擦、保持強度、脱型の簡単さが変わります。

エジェクタ機構の設計を理解する

金型設計において、エジェクタ機構6成形プロセスにおいて重要な役割を果たします。ダイレクトエジェクターピンは信頼できる友人のように効率的に機能しますが、適切に制御しないと少し厳しい場合があります。プッシュプレートのメカニズムは、よく組織されたチームのように機能します。それらは均等に力を共有しますが、扱いが少し複雑です。

| 機構の種類 | 力の伝達 | 複雑 |

|---|---|---|

| ダイレクトエジェクタピン | 直接 | 単純 |

| プッシュプレート | ユニフォーム | 複雑な |

金型表面粗さの影響

私はかつて、穏やかな朝の湖のように滑らかな金型表面のプロジェクトに取り組んだことがあります。この滑らかさは大きな違いを生み出しました。摩擦が少なくなり、取り出しが非常に簡単になりました。古い木製の手すりを滑り落ちるような、粗い表面は通常、作業を困難にします。摩擦が増加し、突き出すためにより大きな力が必要になります。

脱型角度に関する考慮事項

正しい脱型角度7 を、ちょうどパンケーキを完璧にひっくり返すのと同じように、バランスが必要です。適切な角度にするとプロセスが容易になり、余分な力の必要性が減ります。角度が間違っていると、製品を取り外すのにさらに多くの労力が必要になります。

製品構造とその影響

- 製品のサイズと形状: 大きな製品は接触面積が広いため、取り出すにはより大きな力が必要です。複雑な形状は難しいですが、それを解決することにやりがいを感じます。

- 製品の壁の厚さ: 厚い壁は冷却後にくっつきます。洗濯後にぴったりとフィットするセーターと同様に、取り外すにはより大きな力が必要です。

突出力の材料要素

ポリカーボネートなどの材料は、収縮率が高いため、保持力が増加することがよくあります。プラスチックが異なれば、動作も異なります。これらの特性を理解することは、問題を回避するのに非常に役立ちます。

エジェクタとスリーブピンの特性

直径と長さは非常に重要です。直径が大きいほど大きな力に耐えられ、直径が小さいほど排出時の曲げのリスクが制限されます。最良の結果を得るにはバランスが重要です。

| 特徴 | 力への影響 |

|---|---|

| より大きな直径 | より大きな容量 |

| 短い長さ | 曲がりが少ない |

これらの要因を研究することで、金型設計を改善して効率と品質を向上させるための明確な道筋が得られます。これらの要素を調整すると、製造プロセスと製品の結果が向上します。

ダイレクトエジェクタピンにより均一な突き出し力が得られます。間違い

ダイレクトエジェクタピンは、プッシュプレートとは異なり、力を均一ではなく直接伝えます。

エジェクタピンの直径が大きいほど、より大きな力をサポートできます。真実

直径が大きいほど、より大きな力に耐え、より大きな力を伝達するための強度が向上します。

プラスチックの材料特性は突出力にどのような影響を与えるのでしょうか?

プラスチックが金型にしっかりと貼り付く場合もあれば、スムーズに外れる場合もあります。この違いは、素材の固有の特性によって発生します。一部のプラスチックは非常に粘着性があり、型に付着します。他は滑りやすいです。それらの挙動はおそらく表面の質感と温度に依存します。したがって、次回これに気づいたときには、プラスチックの性質が違いを生むことを思い出してください。

収縮、弾性率、摩擦係数などのプラスチック材料の特性は非常に重要です。射出成形時に必要な突き出し力を決定します。ポリカーボネートなどの高収縮プラスチックには、より大きな突出力が必要です。これらのプラスチックは冷却後に強力なクランプ力を形成します。

材料の特性を理解する

射出成形はプラスチックの種類9 。プラスチックの選択は重要です。収縮、弾性率、摩擦係数などの特性は、製品の排出の難しさに影響します。開けたくない瓶の蓋のようなものです。

収縮

ポリカーボネートは実際のテストを行います。このプラスチックはかなり縮みます。冷めると型にしっかりと収まります。それを取り除くにはスーパーヒーローの力が必要だと感じるかもしれません。

| 材料 | 収縮率(%) | 応用例 |

|---|---|---|

| ポリカーボネート | 0.5 – 0.7 | 光学レンズ |

| ポリエチレン | 1.5 – 2.5 | ビニール袋 |

弾性率

弾性率は、圧力下で材料の形状がどの程度変化するかを測定します。弾性率が低いため、材料は容易に曲がります。突き出し力10 を調整することで、ピースのひび割れや曲がりが防止されます。

摩擦係数

摩擦係数にも課題があります。プラスチックによってはしっかりとくっついてしまうものもあります。たとえば、ポリオキシメチレン ( POM )適切な力を学ぶのは私にとって難しかったです。

製品構造の要因

サイズは必要な力に影響します。大きな品物ほど強度が求められます。壁が厚くなると、材料が増え、収縮が大きくなり、金型のグリップ力も高まります。

これらの詳細を把握することで、スムーズな生産と高品質な部品のために適切な金型と材料を選択することの重要性を学びました。

金型構造とエジェクターシステム

金型の設計も重要です。プッシュプレートなどのエジェクタのタイプが異なると、力がさまざまな方法で分散されます。これらの設計は多くの場合複雑です。

これらの側面を研究することで、メーカーは変形や弱い押し出し力などの問題を軽減しながら、高品質の製品を生産することができます。

さまざまな金型設計手法11 がこれらの問題をどのように効果的に解決するかを理解します。

ポリカーボネートはポリエチレンよりも必要な突き出し力が小さくなります。間違い

ポリカーボネートは収縮率が高いため、より大きな突き出し力が必要になります。

摩擦係数が高いため、成形時の突出力が増大します。真実

摩擦が大きいと抵抗が増加するため、排出にはより大きな力が必要になります。

エジェクタピンの寸法と材料強度がそれほど重要なのはなぜですか?

ノンスティックパンを使わずにケーキを焼こうとしたことがありますか?射出成形のエジェクターピンも同様の働きをします。製品をスムーズに押し出します。製品がくっつかない。

エジェクターピンの寸法と材料の強度は非常に重要です。彼らは排出に必要な力を決定します。また、製品の表面品質や金型の寿命にも影響します。適切なサイズの強力なピンにより、傷がつきにくくなります。また、型からの取り外しも容易になります。

突き出し力の必要性を理解する

私の最初の大きなプロジェクトを覚えています。それは、ガジェット用の大きなプラスチックのカバーをデザインしたことです。形が出来上がるのを見るのはワクワクしましたが、型から外すのは大変でした。大きな製品は表面積が大きいため、金型への密着性が高くなります。厚い壁も問題を引き起こす!壁が厚いと冷えると収縮が大きくなり、金型をより強く掴むようになります。ベルクロを剥がそうとするような感じです。強さが必要です。

金型設計要素

エジェクタ機構は、金型から部品を正常に取り出す上で重要な役割を果たします。キャリアの初期には、それが最良の選択であると考えて、単純なピン機構を使用していました。しかし、排出が不均一だったことが、私が間違っていたことを証明しました。プッシュプレートの方が力を分散しやすかったかもしれません。

金型の表面が滑らかであることも重要です。これにより摩擦が軽減され、製品の取り外しが容易になります。でこぼこした道と比べて、平坦な道を走っているような気分になります。

| カビの要因 | 排出への影響 |

|---|---|

| 表面粗さ | 摩擦を低減 |

| 脱型角度 | クランプ力の低減 |

材料特性の影響

プラスチックの種類によって状況は大きく変わります。たとえば、ポリカーボネートはさらに力が必要です。

弾性率を無視しないでください。それは材料の柔軟性の評価のようなものです。弾性率が低いと、突き出し時に曲がる量が増えるため、曲がりすぎないように力に注意する必要があります。

エジェクタピンのサイズと靭性

ピンのサイズは本当に重要です。曲がらずに圧力に耐えられるため、私は太くて短いピンを使用するのが好きです。

SKD61のような材料が私にとっての第一の選択肢です。丈夫で、荒れたトレイルでの優れたハイキングブーツのように、圧力下でも優れたパフォーマンスを発揮します。

| エジェクタピンの特長 | 利点 |

|---|---|

| 大口径 | より大きな力への耐性 |

| 短い長さ | 曲げのリスクの軽減 |

| 高強度素材 | 耐久性の向上 |

これらの詳細を学ぶことで、金型設計を改善することができました。重要なのは、効率性と品質の維持の間の適切なバランスを見つけることです。

ご興味がございましたら、エジェクタ ピンの材料12、それらが最新の製造計画にどのように適合するかを確認してください。

これを理解すると、生産がよりスムーズになり、ダウンタイムが少なくなる可能性があります。

エジェクタピンが大きいため、曲がるリスクが軽減されます。間違い

直径を大きくするのではなく、長さを短くすることで、曲げのリスクが軽減されます。

ポリカーボネートは収縮するため、高い突出力が必要です。真実

ポリカーボネートは収縮率が高いため、必要な突き出し力が増加します。

結論

射出成形における突き出し力は、製品のサイズ、形状、肉厚、材料特性、およびエジェクター機構の設計に影響され、離型効率と製品の品質に影響を与えます。

-

大型のエジェクター ピンが、脱型時の保持力の増加を効果的に管理するのにどのように役立つかを調べてください。 ↩

-

複雑な形状の製品に必要な高い突出力を管理する戦略について学びます。 ↩

-

収縮率の高い材料にはより大きな突出力が必要な理由を理解します。 ↩

-

さまざまな設計が力の分散と効率にどのような影響を与えるかを確認してください。 ↩

-

突出力の要件に影響を与える材料特性について学びます。 ↩

-

さまざまなエジェクター機構と、それらが力の分散にどのような影響を与えるかについて学びます。 ↩

-

適切な脱型角度がどのように取り出し力を軽減するかを調べてください。 ↩

-

エジェクタピンの寸法が突き出し力の容量にどのように影響するかを理解します。 ↩

-

クリックして、さまざまなプラスチック特性が成形時に必要な突出力にどのような影響を与えるかを調べてください。 ↩

-

変形を防ぐには、弾性率に基づいて突き出し力を調整することが重要である理由を学びましょう。 ↩

-

金型設計戦略が、必要な突出力を効果的に最小限に抑えるのにどのように役立つかをご覧ください。 ↩

-

長寿命を保証するエジェクタ ピンの耐久性のある材料に関する洞察を提供します。 ↩