射出成形においてリブと壁の比率を適切に設定すると、困難なプロジェクトを成功に導くことができます。.

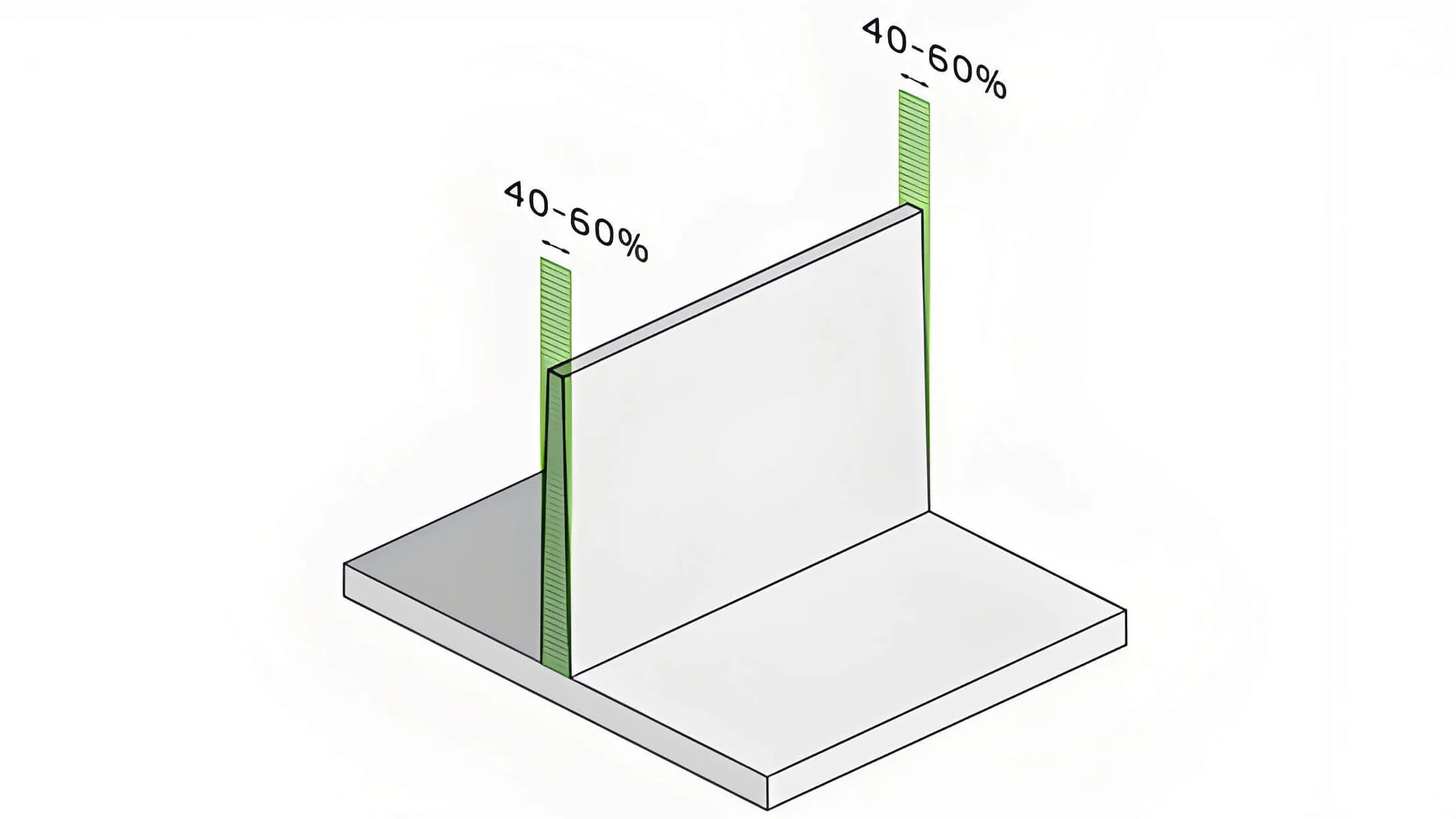

射出成形における理想的なリブと壁の比率は壁の厚さの 0.5 倍であり、これによりヒケが最小限に抑えられ、構造の完全性が維持されます。.

しかし、これで終わりにしてはいけません。これはほんの氷山の一角に過ぎません。ケーキを焼くのに例えてみましょう。完璧な仕上がりには、適切な材料を適切な量使うだけでなく、適切な技術も必要です。材料の選択、部品の目的、金型設計の考慮事項といった要素によって、プロセスを微調整し、より良い結果を得ることができます。この分野で成功と失敗の両方を経験してきた者として、これらの細部がいかに重要かを知っています。毎回完璧な仕上がりを実現できるよう、これらの要素を深く掘り下げていきましょう。.

理想的なリブと壁の比率は壁の厚さの 0.5 倍以内です。.真実

この比率により、ヒケなどの欠陥が最小限に抑えられ、強度が維持されます。.

材料の選択はリブと壁の比率に影響しません。.間違い

材料特性は比率を含む設計上の考慮事項に影響します。.

射出成形においてリブ対壁比が重要なのはなぜですか?

かつて私は、設計上の小さな見落としが後々大きな問題を引き起こす可能性があることを身をもって学びました。.

リブと壁の比率は、射出成形において構造の完全性を維持し、反りやヒケを防ぎ、最適な性能と外観を確保するために非常に重要です。.

リブ対壁比の理解

私が携わったあるプロジェクトで、リブと壁の比率の重要性を過小評価していた時のことを思い出してください。これは苦い経験から学んだ教訓でした。この比率は、部品が機械的応力にどれだけ耐えられるかに影響を与えるため、非常に重要です。リブはプラスチック部品において、いわば縁の下の力持ちです。重量をあまり増やさずに強度を高めてくれるのです。しかし、この比率が適切でなければ、製造において様々な問題が1 。

不適切な比率による一般的な欠陥

想像してみてください。洗練された新しいガジェットの設計が完成したばかりなのに、テスト中に試作品が熱いスープに浸かったプラスチックのスプーンのように歪んでしまうのです。リブが厚すぎると、このように冷える速度が異なり、歪んでしまうのです。.

- 反り:リブが厚すぎると冷却が不均一になり、反りが発生します。

- ヒケ:厚いリブは冷却中に材料を内側に引っ張ることがあります。

- 応力集中:リブが薄すぎると応力が集中し、耐久性が低下する可能性があります。

これらの欠陥を回避するには、リブ設計に関するガイドラインに従うことが重要です。

| リブの厚さ | 肉厚 | 比率 |

|---|---|---|

| 0.5ミリメートル | 2ミリメートル | 0.25 |

| 1ミリメートル | 4ミリメートル | 0.25 |

| 2ミリメートル | 8ミリメートル | 0.25 |

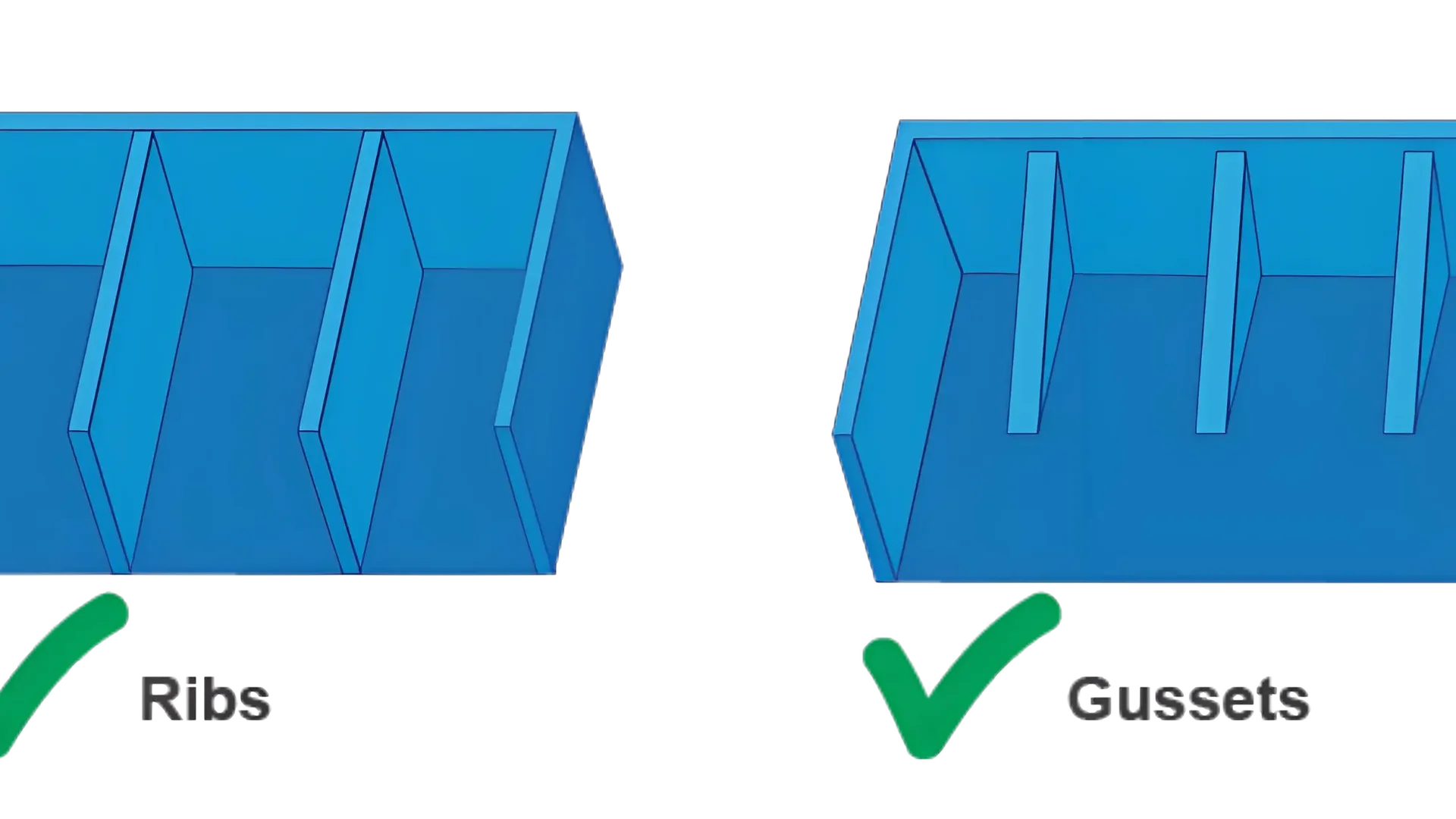

リブ設計のベストプラクティス

- テーパードリブ:リブの根元から先端にかけてわずかにテーパード状にすると、微妙なウエストラインが生まれます。

- 丸い角:鋭い角はストレスの原因となるので避けてください。

- リブ間の間隔:応力場が重なり合わないように、リブ間に十分な間隔を空けます。

ケーススタディ:電子機器ハウジングの設計

想像してみてください。電子機器の筐体を設計しているのですが、リブが補強に重要な役割を担っています。厄介な反りやヒケを避けるために、リブと壁の比率を慎重に計算する必要があります。.

私のような設計者は、生産開始前に問題を予測するために、シミュレーションソフトウェアをよく利用します。まるでリブの設計や壁の厚さを予測する水晶玉を持っているようなものです。シミュレーション技術について詳しく知りたい方は、こちらの関連資料2。

リブが厚いと、成形品に反りが生じます。.真実

リブが厚いと冷却差が生じ、反りが発生します。.

リブ対壁比は 0.5 が推奨されます。.間違い

推奨されるリブ対壁比は通常 0.25 です。.

材料の選択はリブの設計にどのように影響しますか?

リブのデザインは素材の選択によって決まるのか、疑問に思ったことはありませんか? 適切な素材を選ぶことでプロジェクトが劇的に変わることを、私は実際に目の当たりにしてきました。.

リブの設計においては、適切な材料の選択が極めて重要であり、厚さ、高さ、間隔に影響を与えます。材料によって引張強度や柔軟性が異なり、それがこれらの設計要素を形作ります。.

材料の特性を理解する

デザインにおいては、それぞれの素材が独自の物語を語ります。ABS 3が強度と耐衝撃性の両方を兼ね備えていることを初めて知った時のことを覚えています。まるで電球が点灯したかのような衝撃でした。柔軟性が重要なプロジェクトでは、優れた耐薬品性を持つポリプロピレンが私の頼みの綱となりました。

リブ厚への影響

試行錯誤を通して、リブの厚さがデザインの成否を分けることを実感しました。ポリカーボネートを使った際、薄いリブでもこれほどの強度を維持できることに驚きました。しかし、より柔軟な素材を扱う場合、剛性を維持するためにリブを厚くせざるを得ないこともあります。.

| 材料 | 標準的なリブの厚さ |

|---|---|

| ポリカーボネート | 0.5~1.0mm |

| ABS | 1.0~2.0mm |

| ポリプロピレン | 2.0~3.0mm |

リブの高さと間隔への影響

かつて私が担当したプロジェクトでは、強度対重量比の高いナイロンを選択したことで、リブを高く、リブの間隔を広く取ることができました。これは、強度を犠牲にすることなく材料使用量を削減する、優れた解決策でした。しかし、ポリエチレンの場合は話が異なり、十分な強度を得るために、リブを短く、間隔を狭くする必要がありました。.

- ナイロン: 強度と重量の比率が高いため、より高いリブが可能になります。

- ポリエチレン: 十分なサポートを得るには、リブの間隔を狭めて短くする必要がある場合があります。

熱に関する考慮事項

熱特性はリブ設計において縁の下の力持ちのような存在です。これを軽視したせいで、予期せぬ反りが発生してしまった経験があります。今では、高温でも変形せず、部品が長期間にわたって持ちこたえられる素材を常に考慮するようにしています。.

さまざまな材料が熱応力にどのように反応するかを理解することは、さまざまな用途でリブ設計がどのように機能するかを予測する上で極めて重要です。.

実践例とガイドライン

民生用電子機器に特化したプロジェクトの一つでは、ABS 4で、重量を抑えながら耐久性を大幅に向上させることができました。こうした小さな工夫が大きな違いを生むのです。

シミュレーションツールを活用して、様々な条件下でのリブ設計をモデル化することは非常に有益であることがわかりました。まるで水晶玉を持っていて、実際に何かを決定する前に性能を予測できるようなものです。.

こうした細部にまでこだわり、機能と美観のバランスをシームレスにとり、すべての要件を効率的に満たすコンポーネントを作成することを目指しています。.

ポリカーボネートのリブはポリプロピレンのリブよりも薄くできます。.真実

ポリカーボネートは強度が高いため、ポリプロピレンなどの柔軟な素材に比べてリブを薄くすることができます。.

ABS は一般的なプラスチックの中で最も厚いリブを必要とします。.間違い

ABS ではなくポリプロピレンの場合は、柔軟性が高いため、通常はより厚いリブが必要になります。.

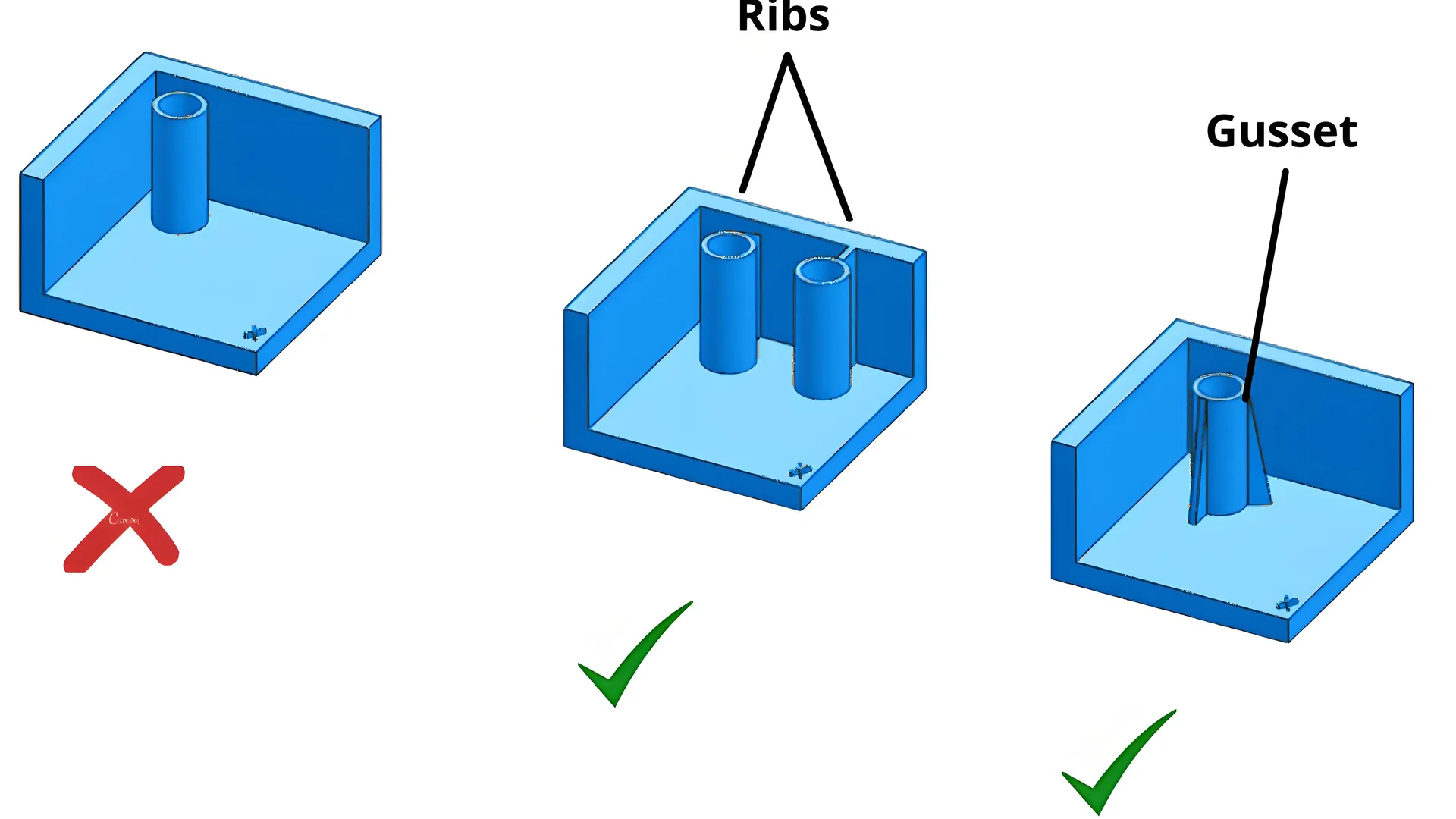

リブ設計でよくある間違いは何ですか?

なぜ一部の製品が壊れやすいのか疑問に思ったことはありませんか? リブのデザインが原因かもしれません。.

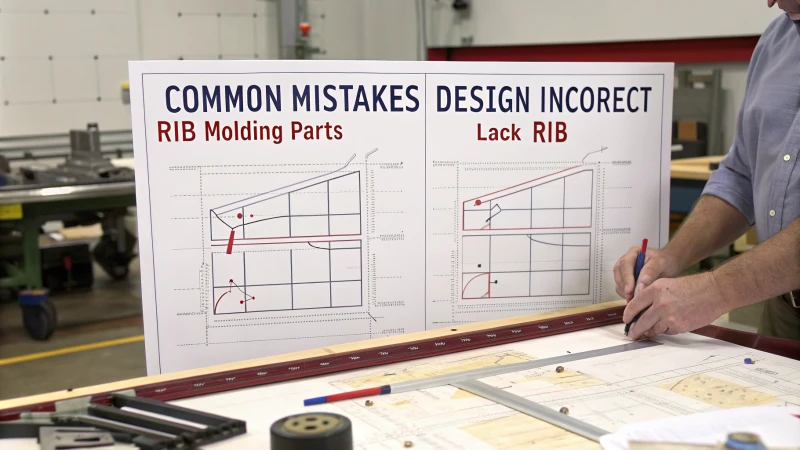

リブの設計上のよくある間違いには、厚さの誤り、不適切な配置、ドラフト角度の無視、材料の流れの無視などがあり、構造の完全性の問題、反り、または美観上の欠陥につながります。.

リブ厚さエラー

リブの厚さで初めて失敗した時のことを覚えています。当時は、洗練された新しいガジェットケースを製作していました。「リブを厚くすれば強度が増すよね?」と考えたのですが、大間違いでした!金型から部品を取り出すと、ゴルフボールのディンプルのような、見苦しいヒケ(ひけ) 5 が。これを避けるには、リブの厚さを公称肉厚の50%以下に抑えるのが目安です。

| リブの厚さ | インパクト |

|---|---|

| 厚すぎる | ヒケ、反り |

| 薄すぎる | 強度不足 |

肋骨の位置が正しくない

配置が鍵です。信じてください、私は苦い経験から学びました。あるプロジェクトで、製品の強度を増すためにリブを近づけすぎてしまったのですが、実際には材料の流れ不完全な状態になってしまいました。植物を密集させると成長が阻害されるのと同じように、リブにも均等な配置と強度を確保するためにはスペースが必要です。

ドラフト角度の不足

抜き勾配は後回しに思えるかもしれませんが、抜き勾配がないと、排出時に大惨事を招くことになります。足にきついブーツを無理やり引き抜こうとすると、大変なことになります。簡単ではないですよね?少なくとも0.5°の抜き勾配がないと、部品が引っかかったり損傷したりする可能性があります。.

物質の流れを見落とす

材料の流れを理解することは、プラスチックの経路を探偵のように探るようなものです。かつて私は、材料が設計図をどのように通過するかを無視し、不均一な収縮7 。CADソフトウェアでシミュレーションを実行すれば、設計が現実世界でどのように動作するかを予測できるため、こうした悩みから解放されます。

- シミュレーション ソフトウェア: これは、潜在的な問題が発生する前にそれを捕捉するための私の頼りになるツールになりました。

- 材料の選択: 設計自体と同じくらい重要です。適切な材料を選択すると、脆さや望ましくない柔軟性を防ぐことができます。

これらの失敗から学び、私はスキルを磨き、今ではリブデザインに慎重さと創造性を織り交ぜながら取り組んでいます。美しさと機能性を両立させ、見た目だけでなく、時代を超えて愛される製品を生み出すことが私たちの使命です。.

リブは壁の厚さの 60% を超えてはなりません。.真実

この厚さを超えるとヒケや反りが生じる可能性があります。.

リブ設計ではドラフト角度は不要です。.間違い

ドラフト角度により、排出の問題を防ぎ、金型の摩耗を軽減します。.

最適なリブの寸法をどのように決定しますか?

リブの寸法の世界で迷い、どうすれば正しく測定できるのかと悩んだことはありませんか?

最適なリブ寸法を決定するには、材料特性、荷重分布、設計上の制約を考慮します。エンジニアリングの公式や設計ソフトウェアを活用することで、堅牢で視覚的に魅力的な設計を実現できます。.

肋骨の機能を理解する

リブは、テキスタイルデザインからエンジニアリング構造まで、様々な分野で重要な役割を担っています。テキスタイルにおいては、リブは伸縮性と質感を付与し、エンジニアリングにおいては補強材として機能します。リブの用途を理解することは、適切な材料を8 。

この分野に初めて携わった頃は、リブの重要性に戸惑いを感じました。しかし、時が経つにつれ、リブの役割を理解することが適切な材料を選ぶ鍵だと気づきました。例えば、ある友人は、軽量化を考えてリブにプラスチック素材を選びましたが、柔軟性を確保するには予想以上に厚いリブが必要だとすぐに気づきました。.

リブ寸法に影響を与える主な要因

-

材料特性:材料によって強度や弾力性は異なります。例えば、プラスチックは柔軟性が高いため、金属よりも厚いリブが必要になる場合があります。以前、プラスチックのリブを金属のリブと比べてどれだけ厚くする必要があるかを過小評価していたプロジェクトに携わったことを覚えています。

-

荷重分布:リブ構造全体にわたって荷重がどのように分散されるかを分析します。これはロードトリップの計画に似ています。重量がどこにかかるかを把握する必要があります。これにより、必要な厚さと間隔を決定するのに役立ちます。

-

デザインの制約:デザインによって生じる美観上または機能上の制約を考慮しましょう。美観が優先される場合もあります。例えば、目に見えるリブは、統一感を保つために特定の寸法に従う必要がある場合があります。

リブの厚さの計算

工学分野におけるリブの厚さの一般的な公式は、支持する部品の壁厚の0.5倍以内です。繊維分野では、手触り、つまりどの程度の伸縮性が必要なのかが重要になります。以下の表を参考にしてください。

| 材質の種類 | 推奨リブ厚(壁厚の割合) |

|---|---|

| プラスチック | 50%以内 |

| 金属 | 30-50% |

| ファブリック | ストレッチ要件に基づいて |

精度向上のためのソフトウェアの活用

複雑な設計では、CADなどのソフトウェアを活用することで正確な計算が可能になります。これらのツールを使えば、様々な条件下でのシミュレーションと試験が可能になり、リブが構造基準と美観基準の両方を満たしていることを確認できます。CAD

ツールのおかげで、私の設計が技術的な失敗から救われたことは数え切れません。

実例とケーススタディ

リブ寸法の最適化が製品性能の大幅な向上につながった事例研究を考えてみましょう。例えば、自動車の設計では、適切なリブ配置9により、強度を損なうことなく軽量化を実現できます。

リブの最適化が画期的な成果につながった事例研究は、私自身のプロジェクトにとって大きなインスピレーションと教訓となります。

様々なシナリオを検討することで、実用的な応用例や、自身のプロジェクトで避けるべき潜在的な落とし穴についての洞察を得ることができます。

織物のリブが弾力性と質感を加えます。.真実

テキスタイルリブは伸縮性と質感を高め、機能的な役割を果たします。.

金属リブはプラスチックよりも厚い寸法が必要です。.間違い

プラスチックは金属に比べて柔軟性が高いため、より厚いリブが必要になります。.

理想的なリブの設計に役立つツールは何ですか?

プラスチック部品をじっと見つめながら、あの小さなリブがどうしてこんなに大きな違いを生むのかと不思議に思ったことはありませんか?私もそうでした。リブの設計を簡単にする適切なツールを見つけました。.

CAD ソフトウェア、シミュレーション プログラム、設計ガイドなどのツールは、効率的な製造とパフォーマンスのために寸法、配置、整合性を最適化することで、理想的なプラスチック リブの設計に役立ちます。.

CADソフトウェアの役割

CADソフトウェア10との出会いを思い出してください。まるで新しい言語を発見したかのようでした。寸法と形状で表現される言語です。SolidWorksやAutoCADといったツールは、私にとって頼りになる翻訳ツールとなり、複雑なリブ設計を正確に視覚化するのに役立ちました。様々な構造をシミュレーションし、応力がどのように移動するかを確認できるだけでなく、美しさと機能性を兼ね備えた形状を洗練させるのにも役立ちました。

CAD ツールの主な機能:

| 特徴 | 利点 |

|---|---|

| 3Dモデリング | 複雑なリブデザインを正確に視覚化 |

| シミュレーション | さまざまな条件下でのリブ強度の試験 |

| パラメトリックデザイン | 最適化のために寸法を素早く変更 |

シミュレーションプログラムの重要性

リブ設計における応力負荷を過小評価した時のことを、私は決して忘れません。ありがたいことに、ANSYSのようなシミュレーションツールのおかげで、それが大きな損失につながる前に私の見落としを検知することができました。ANSYSは私にとって安全網のような存在で、リブが実環境下でどのように挙動するかをテストし、材料を微調整して性能を最適化することができます。.

シミュレーションの利点:

- 潜在的な障害点を特定する

- 材料使用の最適化

- 製品寿命を予測する

設計ガイドと標準

駆け出しの頃、設計ガイドは私の心の支えでした。「射出成形ハンドブック」のような資料は、初心者にありがちな数え切れないほどのミスから私を救ってくれました。リブと壁の厚さの比率といった基本原則や、ヒケといったよくある落とし穴を避ける方法など、様々なことを教えてくれました。.

リファレンス ガイド11 に内容が含まれることがよくあります。

- 推奨リブと壁の厚さの比率

- リブの間隔と向きに関する提案

- ヒケやその他の欠陥を最小限に抑えるためのヒント

ツール12を使用することで、機能的であるだけでなく製造プロセスにおいても効率的なリブ設計を作成する方法を学びました。CADソフトウェア、シミュレーションプログラム、そして包括的な設計ガイドを活用することで、ワークフローが大幅に向上しました。

美観と機能の要件のバランス

私の経験上、美しさと機能性のバランスを取るのは綱渡りのようなものです。CADツールの高度なレンダリング機能は、構造的な完全性を確保しながら視覚的なインパクトを評価するのに役立ちます。これらの技術を活用することで、消費者の期待と生産上の制約の両方を満たす革新的なソリューションを生み出すことができました。これらのリソースは、製品設計の競争の激しい世界で常に一歩先を行くのに役立っています。.

CAD ソフトウェアを使用すると、正確なリブ設計モデリングが可能になります。.真実

CAD ソフトウェアは、正確な 3D モデリングと視覚化のためのツールを提供します。.

シミュレーション プログラムでは、リブの破損ポイントを予測することはできません。.間違い

ANSYS などのシミュレーション ツールは、潜在的な障害ポイントを特定できます。.

リブは成形部品の美観にどのような影響を与えるのでしょうか?

最初に成形部品の設計を始めたとき、リブのような単純なものが製品の外観と感触の両方をどのように変えることができるのかに驚きました。.

リブは、表面仕上げ、厚み、そしてデザインの複雑さに影響を与えることで、成形部品の美観を向上させます。リブは構造的なサポートを提供しますが、外観上の欠陥を避けるためには慎重な設計が必要です。.

表面仕上げと外観

初めて製品に「ヒケ」を見た時のことを覚えています。それは私にとって警鐘でした。目に見えるこれらの傷は、本来は洗練されたデザインを損なう可能性があり、リブ周辺の材料が不均一に冷却されたときによく発生します。長年の経験から、リブの寸法と配置を最適化することで、表面仕上げを13。これは、シートベルトの着用を忘れないようにするのと同じように、第二の性質になりました。

もう一つの重要な教訓は、壁の厚さを均一に保つことでした。ケーキを焼くのと同じように、片側がもう片側よりも高く盛り上がってしまうのは避けたいものです。目安としては、リブの厚さは隣接する壁の60%以下に抑えるのが良いでしょう。この方法は、外観を滑らかにするだけでなく、構造の健全性も維持します。.

視覚的な複雑さとデザインの考慮事項

リブを取り入れることは、写真のフレームを選ぶようなものです。リブは写真の魅力を高めることも、逆に邪魔になることもあります。複雑なリブ模様は洗練された印象を与えますが、やりすぎると雑然とした印象になってしまうことに気づきました。重要なのは、シンプルさと機能的な複雑さの間の絶妙なバランスを見つけることです。.

ありがたいことに、 CADソフトウェア14のおかげで、生産に入る前にデザインを自由に試すことができます。リブパターンを試してみて、実世界への影響を気にすることなく、見た目にどのような影響を与えるかを確認できます。

表: リブ設計ガイドライン

| デザイン面 | ガイドライン |

|---|---|

| リブの厚さ | 隣接する壁の厚さの50%未満 |

| リブの高さ | 一般的に壁の厚さの3倍まで |

| ドラフト角度 | 簡単にリリースできるように、最小限のドラフト角度を含める |

部品の厚さへの影響

リブは、強度を損なわずに壁厚を薄くする必要がある場合に、私がよく頼りにするソリューションです。橋の補強材のように、目には見えませんが、しっかりと機能していることは確かです。しかし、リブは目に見える反りや冷却パターンの不均一さを避けるために、慎重に設計する必要があります。包括的な分析15は、最適なリブ設計を見つけるための頼りになるツールです。

これらの要素を理解することは、成形部品の機能面と美観面の両方を向上させる上で非常に重要でした。最終製品が仕様を満たすだけでなく、エンドユーザーに満足していただけることを確実にすることが肝要です。コンシューマーエレクトロニクスのように、形状と機能の両方が最優先される分野では、このバランスを最適に取ることが鍵となります。.

リブの厚さは壁の厚さの 60% 未満にする必要があります。.真実

このガイドラインは、ヒケを最小限に抑え、構造の完全性を維持するのに役立ちます。.

リブの複雑さが過度になると、視覚的な魅力が常に高まります。.間違い

複雑すぎるとデザインが乱雑になり、美的価値が低下する可能性があります。.

結論

射出成形における理想的なリブ対壁比は壁厚の 0.5 倍以内であり、これはプラスチック部品の欠陥を最小限に抑え、構造的完全性を確保するために重要です。.

-

射出成形におけるリブと壁の比率に関連する反りやヒケなどの一般的な欠陥を調べます。. ↩

-

射出成形における欠陥を予測し、リブ設計を最適化するシミュレーション手法について学習します。. ↩

-

強度と重量のバランスが取れた ABS がリブ設計に好まれる理由をご覧ください。. ↩

-

強度と重量のバランスが取れた ABS がリブ設計に好まれる理由をご覧ください。. ↩

-

成形部品のヒケが発生する理由とヒケを防ぐ方法を学びます。. ↩

-

リブの配置が金型内の材料分布に与える影響を理解します。. ↩

-

不均一な収縮を引き起こす要因とそれを軽減する戦略を検討します。. ↩

-

このリンクでは、さまざまな材料がリブ設計の選択とその有効性にどのように影響するかについて詳しく説明します。. ↩

-

最適化されたリブが自動車エンジニアリングのパフォーマンスと効率をどのように向上させるかを探ります。. ↩

-

プロジェクトの精度と効率を向上させるために、詳細なリブ設計に合わせてカスタマイズされた主要な CAD ソフトウェア オプションをご覧ください。. ↩

-

リブ設計に関する包括的な PDF ガイドにアクセスして、業界標準とベスト プラクティスに関する理解を深めます。. ↩

-

リブ設計を最適化してパフォーマンスとコスト効率を向上させるのに役立つさまざまなツールとリソースを調べます。. ↩

-

ヒケを減らして表面品質と美観を向上させるテクニックを学びます。. ↩

-

リブ設計の視覚化と最適化を支援するトップ CAD ツールを紹介します。. ↩

-

美観を損なうことなく強度を維持するリブを設計するための戦略を学びます。. ↩