射出成形には、特に金型の適切な抜き勾配を決定する際に精度が必要です。

射出成形における理想的な抜き勾配は、プラスチックの材料特性、製品の形状とサイズ、金型の構造に影響されます。これらの変数を調整することで、スムーズな脱型と高品質の生産が保証されます。

これらの主な要素を理解することは不可欠ですが、それらを特定の金型設計に効果的に適用することは複雑な場合があります。以下を読んで、最適な射出成形プロセスを確保するための詳細なガイドラインと専門家のヒントをご覧ください。

ポリプロピレンの収縮率は0.4~0.7%です。間違い

ポリプロピレンの収縮は通常 1.0 ~ 2.5% であり、0.4 ~ 0.7% ではありません。

製品の高さが高くなると、脱型の難易度が高くなります。真実

製品の背が高いと金型との摩擦が大きくなり、脱型が困難になります。

プラスチック材料は抜き勾配にどのように影響しますか?

プラスチック材料の特性が抜き勾配にどのように影響するかを理解することは、製造における最適な金型設計にとって重要です。

プラスチック材料は、その収縮率、弾性、製品形状の複雑さによって抜き勾配に影響を与えます。収縮率が高い材料では、スムーズな脱型を実現するためにより大きな抜き勾配が必要ですが、弾性が低い柔らかい材料では、変形を防ぐために傾斜を大きくする必要があります。複雑な形状には抜き勾配も必要です。

抜き勾配における収縮の役割

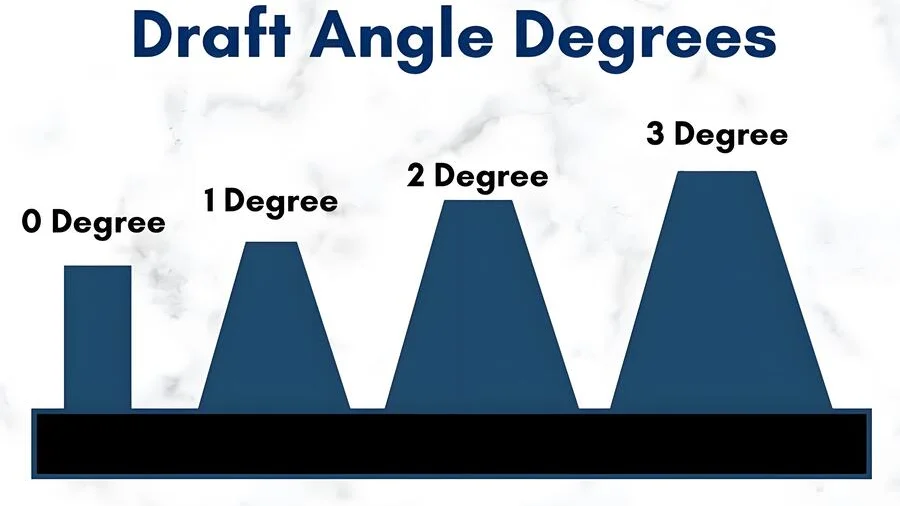

収縮は抜き勾配を決定する際の重要な要素です。たとえば、収縮率が 1.0 ~ 2.5% のポリプロピレン ( PP 、収縮率が約 0.4 ~ 0.7% の PS と比較して、より大きな傾きが必要です脱型中に製品が金型コアにしっかりとくっついてしまう可能性があるためです1 。多くの場合、高収縮プラスチックの場合は 1° ~ 3° の抜き勾配が必要ですが、収縮率が低い材料の場合は 0.5° ~ 1.5° しか必要ない場合があります。

弾性係数とその影響

PVCなどの弾性率が低いプラスチックは、型から外すときに変形したり伸びたりしやすくなります。これには、製品に損傷を与えることなくスムーズな取り外しを容易にするために、より大きなドロースロープが必要になります。対照的に、より硬いプラスチックは小さな傾斜に耐えることができます。種類の材料に最適な角度を決定するのに役立ちます2 。

製品の形状とサイズの影響

製品の形状の複雑さとサイズは、必要な絞りの勾配に大きく影響します。逆さのバックルや補強を備えた製品など、複雑なデザインの製品では、シームレスな脱型を確保するために、最大 3° ~ 5° の大きな傾斜が必要です。平面や円柱などの単純なアイテムの場合は、0.5° ~ 1° の傾斜で十分です。キャビティ3からの取り出しを成功させるには、より大きな傾斜角が必要になります。

金型構造と表面粗さを考慮する

複数キャビティ金型では、キャビティ間の空間関係が抜き勾配の決定に影響を与える可能性があります。考え抜かれた設計により、コンパクトすぎる構造から生じる問題を防ぎます。滑らかな金型表面により、脱型が容易になり、傾斜角を小さくすることができます。ただし、表面が粗い場合は、排出プロセス4 。したがって、適切な表面処理により、金型設計の効率が向上します。

ポリプロピレンの収縮率は1.0~2.5%です。真実

ポリプロピレンの収縮率は1.0%~2.5%です。

製品高さが高くなると、必要な金型の抜き傾きが小さくなります。間違い

製品の高さが高くなると摩擦が増加するため、より大きな傾斜が必要になります。

金型設計において製品形状が重要なのはなぜですか?

製品の形状を理解することは、製造効率、品質、コストに影響を与えるため、金型設計において極めて重要です。

金型設計における製品の形状は、生産の容易さ、材料の使用、および最終製品の品質を決定します。複雑な形状は高度な金型構造を必要とし、脱型プロセスに影響を与える場合がありますが、単純な形状は生産を合理化し、コストを削減します。これらのダイナミクスを理解することは、効率的で高品質な製造結果を得るために不可欠です。

プラスチック材料特性の役割

プラスチック材料の特性は、金型の設計を決定する上で極めて重要です。たとえば、ポリプロピレンなどの収縮率の高いプラスチックでは、型から外す際の問題を防ぐために、より大きな抜き勾配が必要です。収縮が大きい場合は、これらの特性に対応するために金型の引き上げ勾配を大きくする必要があります。対照的に、ポリスチレンなどの材料は収縮が小さいため、抜き勾配を小さくすることができます。

同様に、弾性率5 も重要な役割を果たします。弾性が低く柔らかいプラスチックは変形しやすいため、スムーズな脱型のためにはより大きな金型の引き勾配が必要になります。これにより、最終製品が歪みなく意図した形状を維持できるようになります。

製品の形状とサイズの影響

製品形状の複雑さは金型設計に大きな影響を与えます。逆バックルや補強材などの複雑な構造を備えた製品には、より大きな抜き勾配が必要です。たとえば、内部に反転構造を備えたプラスチック製の箱の場合、金型から適切に取り外すには 3° ~ 5° の傾斜が必要になる場合があります。

製品の高さは金型の設計にも影響します。製品の背が高いと、型から外す際の摩擦が増加するため、損傷なく取り外すには、より急な抜き勾配が必要になる場合があります。背の高い製品用の金型を設計する場合、エンジニアは製造プロセスを最適化するために傾斜のバランスを慎重に調整する必要があります。

金型構造と表面粗さの考慮事項

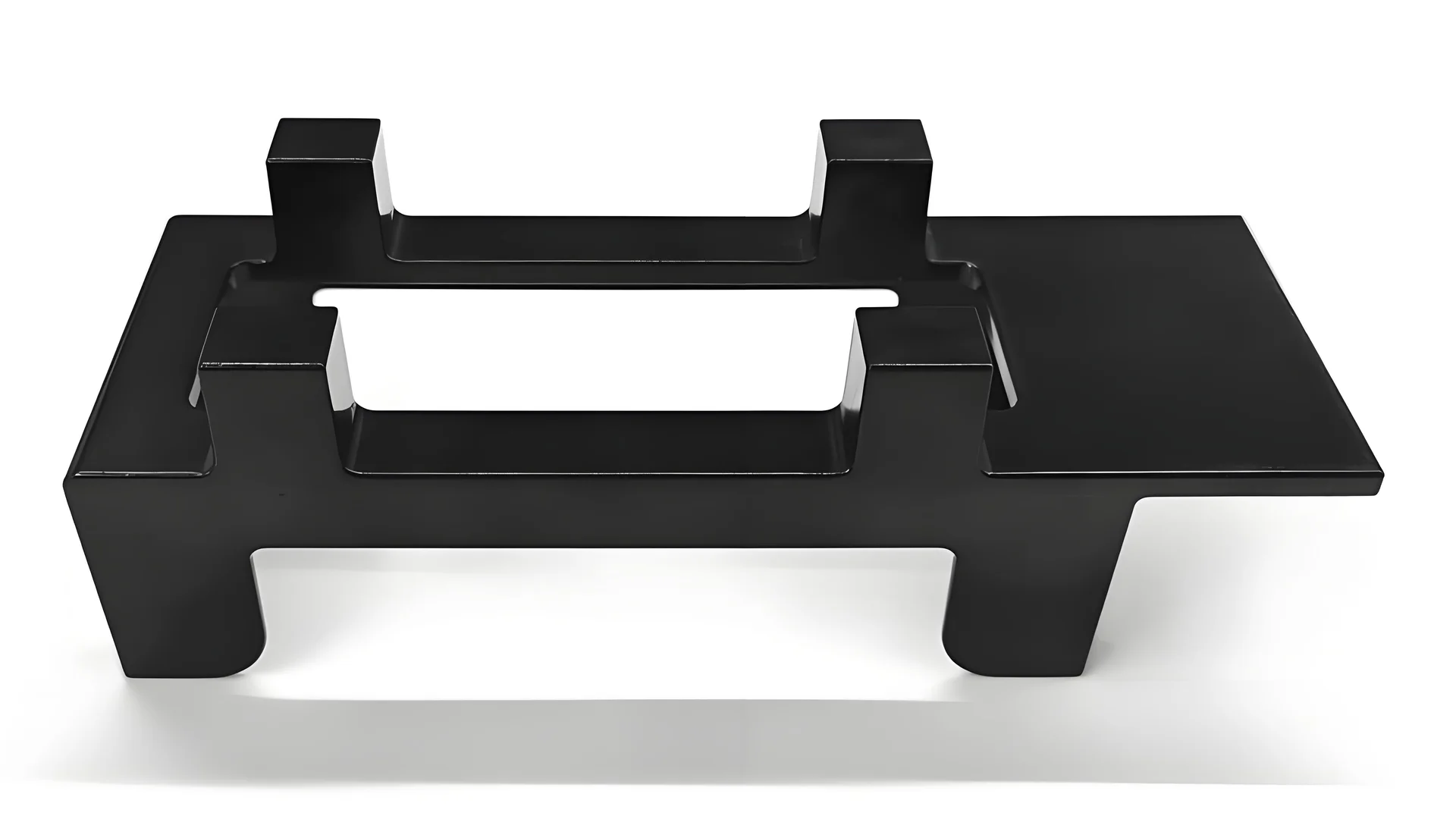

さまざまな製品形状に対応するには、金型自体の構造設計が重要です。複数個取りの金型では、離型を妨げるコンパクトさを避けるために、適切な間隔を考慮する必要があります。これは、キャビティ間の空間的関係が重要となるホット ランナー マルチキャビティ射出成形金型のような設計ではさらに複雑になります。

表面粗さも重要な要素です。金型表面がより滑らかになると、脱型時の摩擦が軽減され、抜き勾配を小さくすることができます。逆に、表面が粗いと、製品が金型にくっつかないようにするために、より大きな傾斜が必要となり、生産ラインの効率に影響を与える可能性があります。

これらの要素を考慮することで、エンジニアは生産を容易にするだけでなく、製品の品質も向上させる効果的な金型設計を作成できます。金型設計プロセス6の最適化に役立ち、最終的に製造結果の成功に貢献します。

ポリプロピレンの収縮率は 1.0 ~ 2.5% です。真実

ポリプロピレンの収縮率は通常 1.0 ~ 2.5% です。

滑らかな金型表面には、より大きな抜き勾配が必要です。間違い

滑らかな金型表面により、脱型が容易になるため、抜き勾配を小さくすることができます。

脱型において金型構造はどのような役割を果たしますか?

金型の構造は製造における脱型プロセスに大きな影響を与え、効率と製品の品質に影響を与えます。その役割を理解することは、設計の最適化に役立ちます。

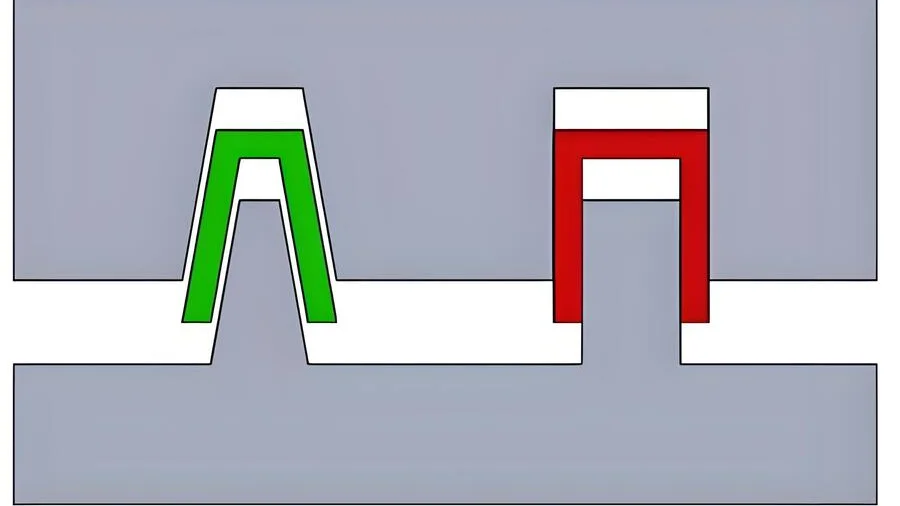

金型の構造は、部品を損傷することなく簡単に取り出せるかどうかを左右するため、金型の構造は脱型において非常に重要です。考慮事項には、特に複数キャビティ金型の場合、金型の形状、表面粗さ、キャビティの空間的配置が含まれます。適切な設計により、摩擦が最小限に抑えられ、脱型時の欠陥のリスクが軽減されます。

プラスチック材料特性の影響

型から外す際に、さまざまなプラスチック材料がどのように反応するかを理解することが重要です。たとえば、収縮率は材料によって異なります。ポリプロピレン ( PP ) とポリスチレン ( PS ) 7 は異なる収縮挙動を示します。高収縮材料の場合、製品がコアに張り付くのを防ぐために、より大きな抜き勾配が必要になる場合があります。PVCなどの弾性率が低い材料は変形しやすいため、より急な金型の抜き勾配が必要になります。

形状とサイズの考慮事項

製品の形状の複雑さと高さは、脱型に大きな影響を与える可能性があります。逆さのバックルや補強材などの複雑な構造では、スムーズな取り外しを容易にするために、より大きな金型プルテーパーが必要になります。対照的に、円筒形製品のような単純な形状では、抜き勾配を小さくすることができます。さらに、背の高い製品は脱型時に摩擦が大きくなるため、傾斜角度の調整が必要になります。

金型構造と表面粗さ

特に複数キャビティの設計では、金型内の空間配置が重要です。効率的な設計により、適切な脱型を妨げるコンパクト化が回避されます。たとえば、ホット ランナーの複数キャビティ金型では、各キャビティを抽出するための十分なスペースを確保することが不可欠です。さらに、表面粗さ8 は極めて重要な役割を果たします。表面が滑らかであれば、脱型が容易になり、粗い表面と比較して抜き勾配を小さくすることができます。

金型部品の形状と設計

金型コンポーネントの形状では、部品が金型からどれだけ簡単に外せるかに影響する抜き勾配抜き勾配角度は、材料の特性や必要な製品の特徴に応じて大幅に異なる場合があります。これらの幾何学的な考慮事項9、品質を損なうことなく生産プロセスの効率を向上させる最適化された金型設計が可能になります。

これらの側面を検討することで、メーカーは脱型の欠陥に関連する潜在的な問題に対処し、生産ラインの中断を減らして高品質の生産を保証できます。

PPの収縮率は0.4~0.7%です。間違い

PPの収縮率は0.4~0.7%ではなく1.0~2.5%です。

金型表面が粗い場合は、より大きな抜き勾配が必要になります。真実

スムーズな脱型を実現するには、粗い表面には大きな角度が必要です。

より良い結果を得るために金型の表面粗さを最適化するにはどうすればよいですか?

効果的な表面粗さ最適化技術により、完璧な金型仕上げの秘密を解き明かします。製品の品質とパフォーマンスを向上させる方法をご覧ください。

金型の表面粗さを最適化するには、プラスチックの材料特性、製品の形状、金型の構造を考慮します。収縮率と表面仕上げに基づいて抜き勾配を調整します。研磨技術を使用して表面を滑らかにし、型からの取り外しを容易にし、優れた結果を実現します。

材料の特性を理解する

プラスチック材料の特性を深く理解することから始まります10 。たとえば、ポリプロピレン ( PP ) などの収縮率が高い材料では、脱型時の問題を防ぐために金型設計に特別な調整が必要です。重要な戦略は、材料の収縮特性に応じて抜き勾配を調整することです。

弾性率が低いプラスチックの場合、脱型時の変形を避けるために、わずかに大きな抜き勾配が必要です。PVCなどの素材は伸びやすいため、型から取り出す角度について慎重に検討する必要があります。

製品の形状とサイズの評価

製品の形状とサイズは金型設計に直接影響します。逆さバックルや補強材を含む複雑な構造では、効率的に型を取り外すために、より大きな型抜きテーパーが必要になります。対照的に、円筒形や平坦な製品のような単純な形状は、より小さい抜き勾配でも機能します。

さらに、製品の高さ11、脱型時の摩擦レベルに影響します。製品の背が高いと摩擦が増加するため、スムーズにリリースするにはより急な抜き勾配が必要になります。低位の製品は、多くの場合、角度を小さくして対応できるため、設計の柔軟性が高まります。

金型の構造と表面に関する考慮事項

特に多数個取りの金型では、金型構造が複雑になるため、慎重な計画が必要です。キャビティ間の空間関係は、適切な離型を妨げるコンパクトな設計を避けるために非常に重要です。ホット ランナー マルチキャビティ射出成形金型の場合、各キャビティの抽出に十分なスペースを割り当てることが重要です。

表面粗さは離型のしやすさに大きく影響します。研磨された表面では金型の引き上げ傾斜を小さくすることができますが、粗い表面ではより急な傾斜が必要になります。精密研磨12などの技術により、粗い表面を滑らかな表面に変えることができ、製品のリリースが容易になり、表面品質が向上します。

表面最適化のテクニック

最適な金型仕上げを実現するには、高度な研磨技術が不可欠です。ダイヤモンド研磨や化学エッチングなどの方法により、表面の平滑性を大幅に向上させることができます。さらに、変動は表面品質に影響を与える可能性があるため、プロセス全体を通して射出速度と温度を

材料特性、製品設計、金型構造などの要素のバランスを取ることで、メーカーは金型の表面粗さを効果的に最適化し、優れた結果を得ることができます。これにより、製品の品質が向上するだけでなく、製造プロセスの効率も向上します。

ポリプロピレンの収縮率は0.4%~0.7%です。間違い

ポリプロピレンの収縮率は 0.4% ~ 0.7% ではなく、1.0% ~ 2.5% です。

製品の高さが高いと、脱型の難易度が高くなります。真実

製品の高さが高くなると、脱型時の摩擦が増加し、プロセスが複雑になります。

結論

射出成形における理想的な絞り勾配は、プラスチックの特性、製品の形状、サイズ、金型の構造によって決まり、効果的な脱型と高品質の生産が保証されます。

-

収縮率が金型の抜き勾配を決定する理由を学びましょう。 ↩

-

弾性がプラスチックの成形性にどのような影響を与えるかをご覧ください。 ↩

-

複雑な形状が描画スロープにどのような影響を与えるかを理解します。 ↩

-

表面の質感が金型の取り出しにどのような影響を与えるかを調べてください。 ↩

-

弾性が成形時の塑性変形にどのような影響を与えるかを学びましょう。 ↩

-

効果的な金型設計がどのように生産品質を向上させるかを学びましょう。 ↩

-

金型設計の選択に影響を与えるさまざまな収縮率について学びます。 ↩

-

表面の滑らかさがどのようにして脱型を容易にするかを調べてください。 ↩

-

抜き勾配が成形品の離型にどのような影響を与えるかを理解します。 ↩

-

さまざまな材料が金型設計の選択にどのような影響を与えるかをご覧ください。 ↩

-

背の高い製品に注意して抜き勾配を調整する必要がある理由を学びましょう。 ↩

-

より滑らかな金型表面を実現する効果的な方法を探ります。 ↩

-

一貫した条件がどのようにしてより良い表面仕上げを保証するかを理解します。 ↩