あなたのプロジェクトの前に立って、どのカビの素材が圧力の下で割れずに熱を処理できるのだろうと思ったことがありますか?

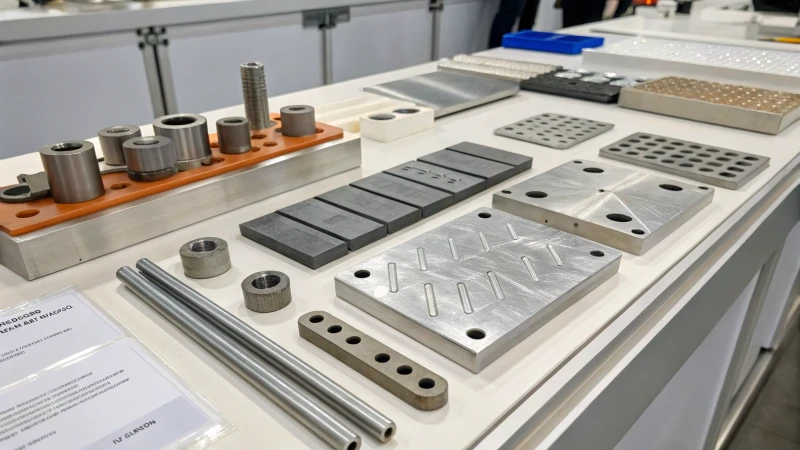

高温射出成形に理想的な材料には、H13およびHMAXダイ鋼、ステンレス鋼、硬い合金、ultracur3D®RG3280が含まれ、極端な条件下で優れた耐熱性、強度、耐久性を提供します。

厳しい締め切りの下でプロジェクトの型材料を選ばなければならなかったのを初めて覚えています。何を注文するかわからずに広大なメニューを見つめているように感じました。これらの材料の基本を知ることは非常に重要ですが、それらの特定のアプリケーションを理解することはすべての違いを生む可能性があります。それぞれに飛び込んでみましょう。そうすれば、成形プロジェクトに最適なフィット感を自信を持って選ぶことができます。

H13スチールは、高テンプル射出成形に最適です。真実

H13スチールは、優れた耐熱性と耐久性を提供します。

ultracur3D®RG3280には、成形の耐熱性がありません。間違い

Ultracur3D®RG3280は、耐熱性で知られています。

H13ホットワーキングダイスチールが際立っている理由は何ですか?

ワークショップで信頼できる同盟者のように、圧力と熱の下で強い立場にある材料を扱うことを想像してください。それはあなたにとってH13スチールです。

H13ホットワーキングダイスチールは、優れた耐摩耗性、高温強度、堅牢性により優れており、精密金型やダイキャストに最適です。高圧と熱ストレスを効果的に管理しているため、アプリケーションを要求するための信頼できる選択肢になります。

H13ホットワーキングダイスチールを知るようになります

製造業の主食1 。私の靴で自分を想像して、すべての詳細が重要な高精度のプラスチックとダイカスト型を設計してください。 H13が高温でその強度とタフネスを維持する能力は、あなたを決して失望させない不動のパートナーを持つようなものです。

主な特徴:

- 耐摩耗性:スクラッチなしでストレスを繰り返し処理することを想像してください。それがH13が提供するものであり、射出成形の容赦ない要求に耐えます。

- 高温強度:それはスーパーヒーローケープのようなもので、その形を極端な暑さの下に保ち、耐久性と信頼性を約束します。

- タフネス:圧力の下で屈することのない鋼と考えてください。

他の金型材料とどのように比較されますか?

| 材料 | 主要なプロパティ | 理想的な使用法 |

|---|---|---|

| H13鋼 | 摩耗と温度耐性 | 高精度金型 |

| ステンレス鋼 | 腐食と温度耐性 | 食品および医療型 |

| 硬質合金 | 高い硬度と耐摩耗性 | 精密射出型 |

HMAXシリーズ、特にHMAX-4は、空冷硬化を伴う中炭素の超高強度を提供します。極端な金型シナリオ2でパフォーマンスがピークに達する必要があるとき、それは私の頼りになります。

アプリケーションの洞察に飛び込む

自動車部品や電子ハウジングを作成しているとき、H13が私の頼りになります。熱ストレスと圧力に対するその回復力は、それが最も重要なときに私を失敗させないという安心感を持つようなものです。重要な材料3になります。私のようなデザイナーは、常に大規模な生産の制限を推進しています。

カビ材料の次は何ですか?

未来は、ultracur3D®RG3280樹脂などの材料でエキサイティングであり、驚くべき耐熱性と迅速な製造能力を備えた革新的な複合材料への道を開いています。生産時間4を削減することを目指している人にとってますます重要になっています。私がいつも努力しているものです。

H13スチールは耐食性です。間違い

H13は、耐摩耗性と高温強度で知られています。

H13スチールは、高圧条件に耐えることができます。真実

H13の靭性により、変形せずに高圧に耐えることができます。

ステンレス鋼は、高温条件下でどのように機能しますか?

ステンレス鋼が熱に耐えることができるかどうか疑問に思ったことはありませんか?その燃えるような能力に飛び込み、物事が熱くなったときにそれがどのように持ちこたえるかを見てみましょう!

ステンレス鋼は、その酸化抵抗と構造的完全性のために高温条件で優れています。グレードごとにさまざまな温度制限とアプリケーションがあり、最適なパフォーマンスのために適切なグレードを選択することの重要性を強調しています。

高温でのステンレス鋼の特性

金型を設計してきた長年、適切な素材を選択することは、適切なパートナーを選ぶようなものであることがわかりました。圧力を処理し、涼しく保ち、厚くて薄くて信頼できるままでいる必要があります。ステンレス鋼5は、熱と腐食の両方に抵抗する驚くべき能力のために、高温環境でこの役割に完全に適合することがよくあります。すべてのツールが汗をかくことなく焼けるような輝きに耐えるキッチンで働くことを想像してください。それはあなたのためのステンレス鋼です!

酸化抵抗

記憶に残るプロジェクトの1つは、化学プラントのコンポーネントを作成することでした。重要な挑戦?絶え間ない高熱曝露にもかかわらず、寿命を確保します。ステンレス鋼の酸化抵抗はゲームチェンジャーであり、表面仕上げを維持し、そうでなければ材料の寿命を短くする可能性のあるスケール形成を防ぎます。

高温グレード

-

オーステナイトステンレス鋼

- 304や316のような成績は、しばしば、錆に対する強い高テンプル強度と抵抗のために私の頼みになりました。食品グレードの容器を作成するか、化学処理用具を作るかどうかにかかわらず、これらの材料は、常に期待できる信頼できる友人のように感じました。

- 彼らは通常、最大870°C(1600°F)までの温度を管理します。

-

フェライトステンレス鋼

- 彼らの優れた酸化抵抗で知られている私は、自動車の排気システムや工業用炉、つまり不動の耐久性が必要な場合に最適でした。

- これらの鋼は、最大750°C(1382°F)までの温度を快適に処理します。

-

マルテンサイトステンレス鋼

- タービンブレードまたは高強度シャフトに取り組んでいるとき、私は彼らの中程度の腐食抵抗と熱の回復力の強化を組み合わせたことに感謝しています。

- 彼らは通常、650°C(1202°F)約(1202°F)を最大にします。

高温環境でのアプリケーション

高温シナリオにおけるステンレス鋼の汎用性は、長年にわたって多くのプロジェクトで非常に貴重であることを証明しています。

| 業界 | 応用 |

|---|---|

| 発電 | 熱交換器、ボイラーチューブ |

| 航空宇宙 | ジェットエンジンコンポーネント |

| 自動車 | 排気システム |

| 化学処理 | 原子炉、熱耐性コンベヤー |

トリックは、特定のタスクに適したツールを見つけるのと同じように、適切なグレードとそれが直面する特定の条件を一致させることにあります。

高温での課題

ステンレス鋼は多くの点で優れていますが、途中でいくつかのハードルに遭遇しました。長時間の熱曝露は、炭化物の降水量(耐食性の損失が生じるなどの問題や、腹立を引き起こす可能性のある相変化につながる可能性があります。チタンやニオビウムなどの安定化要素を使用してグレードを使用すると、これらのリスクを軽減できることがわかりました。

他の素材と比較します

高温射出成形のカビ材料を比較する場合、ステンレス鋼は頻繁に他のオプションに匹敵します。

- ホットワーキングダイスチール(例:H13)

- ハード合金

- 特別な高温材料

それぞれに特典があります。ステンレス鋼6はが、温水鋼のような代替品は、優れた耐摩耗性または熱伝導率を提供する可能性があります。特定のプロジェクトのニーズに応じてこれらの要因を比較検討することが成功に不可欠であることがわかりました。

オーステナイトのステンレス鋼は、最大870°Cまで耐えます。真実

304や316などのグレードは、最大870°Cまでの温度を処理できます。

マルテンサイト鋼は、食品グレードの容器で使用されます。間違い

マルテンサイト鋼は、食品容器ではなくタービンブレードで使用されます。

ハード合金が高性能成形に考慮されるのはなぜですか?

なぜいくつかのカビが長持ちし、圧力の下でより良いパフォーマンスを発揮するのか疑問に思ったことはありませんか?秘密は、彼らが作った素材にあります。

硬い合金は、耐摩耗性と靭性、航空宇宙とエレクトロニクスにとって重要なカビの寿命と精度を高めるため、高性能成形に最適です。

カビのデザイン作業でハード合金に出会ったのを初めて覚えています。材料の世界で隠された宝石を見つけるようなものでした。タングステンやコバルトなどの金属が混在するハード合金は、耐久性と精度に関しては大国です。特に精度を維持することが交渉不可能な高温条件では、彼らの耐摩耗性が非常に貴重であることがわかりました。

優れた材料特性

バインダーと混合したタングステンやコバルトなどの金属で構成される硬い合金は、比類のない耐摩耗性7と硬度を示します。これらの特性は、特に高温条件下で、カビの寿命と精度を保証します。、航空宇宙などの要求の厳しい業界で使用される精密注入8に最適です

| 財産 | 利点 |

|---|---|

| 耐摩耗性 | カビの寿命を延ばします |

| 高硬度 | 精度を維持します |

| 靭性 | ストレスに耐えます |

時間と温度のテストに耐えるカビを作成してください。ハード合金はまさにそれを行います。彼らは、挑戦的な環境でさえ、型が初日と同じように正確なままであることを保証します。これは、すべての詳細が重要な航空宇宙のような産業にとって非常に重要です。

高性能モールディングのアプリケーション

私の経験では、航空宇宙セクターはこれらの材料に大きく依存しています。なぜなら、すべてのコンポーネントの精度を危険にさらすことはできないからです。彼らは、繰り返しの熱サイクルの下であっても、金型が形状と効率を保持することを保証します。エレクトロニクス業界9、正確に機能するために正確な仕様を必要とする複雑なコンポーネントを作成するために、これらの合金を活用しています。

コスト対パフォーマンス

当初、硬い合金への投資は急なように思えるかもしれませんが、私が見たものから、見返りはかなりのものです。長期的な利益10はしばしばコストを正当化します。それらの耐久性は、時間の経過とともに交換が少なく、メンテナンスコストが削減され、精通した投資であることが証明されます。

比較のための代替資料

H13スチールなどの代替品を考慮すると、特定の特典を提供しているが、硬い合金の極端な硬度がないことに気付きました。たとえば、ステンレス鋼11は腐食に抵抗するのに最適ですが、いくつかの高性能アプリケーションに必要な耐摩耗性とは完全には一致しません。

高性能成形プロセスに硬い合金を採用することにより、効率と製品の信頼性の大幅な改善が目撃されました。これは、カビが高ストレス環境に直面し、生産サイクル全体で一貫性と品質を確保する場合に特に明白です。

カナダ出身の仲間のデザイナーであるジャッキーは、これらの洞察が品質やパフォーマンスをスキップせずに大規模な生産を最適化することとどのように一致するかを感謝します。バランスと長期的な利益とのコストがかかるという情報に基づいた決定を下すことがすべてです。

硬い合金は、航空宇宙型に最適です。真実

それらの耐摩耗性と硬度は、熱サイクルの下で精度を保証します。

ステンレス鋼は、硬い合金の硬度と一致します。間違い

ステンレス鋼は硬くなく、耐摩耗性に対する耐食性に焦点を当てています。

特別な高温材料が際立っている理由は何ですか?

一部の材料が汗をかくことなく産業用途の猛烈な熱に耐えることができる理由を疑問に思ったことはありませんか?

H13鋼や硬い合金などの特別な高温材料は、形状、強度、耐摩耗と腐食に耐え、激しい熱に耐える能力で際立っており、産業用途に不可欠です。

例外的な熱安定性

ダイカスト型を含むプロジェクトでH13スチールに初めて遭遇したことを覚えています激しい暑さにさらされたときでさえ、それがどのようにその形を保持したかに驚いた。この材料は、製造業の名もないヒーローのようなものであり、カビが高温下での形状と強度の一貫性を維持することを静かに保証します。 H13鋼などの特別な高温材料は高温でも構造的完全性12を維持する能力で有名です

優れた摩耗抵抗

鍛冶屋を職場で見て、金属を繰り返し形にして見たことがありますか? HMAXシリーズが一種の耐摩耗性です。これらの材料は、産業界の重いリフターのようなもので、熱い鍛造または押し出しの繰り返しのストレスに耐えるように構築されています。これらの材料についてもっと探索することで、なぜ高需要の産業で不可欠なのかが明らかになります。 HMAXシリーズなどの材料は、例外的な耐摩耗性を提供します。この特性は、熱い鍛造や押し出しなどの繰り返しの機械的応力を含むシナリオで重要です。

| 材料 | 応用 | プロパティ |

|---|---|---|

| H13鋼 | ダイキャスティング、プラスチック型 | 耐摩耗性、高温強度 |

| HMAXシリーズ | 熱い鍛造、押し出し | 高い熱強度、赤い硬度 |

| ステンレス鋼 | 射出金型、ゴム型 | 耐食性、高温の安定性 |

耐食性

、錆のヒントなしで、ステンレス鋼がどのように風化できるかに常に魅了されてきました特に衛生が交渉不可能な食品や医療製造などの分野では、熱と腐食抵抗の両方が必要なときに私の選択です。ステンレス鋼は、高温と耐食性の両方を必要とする環境で頻繁に利用されます。 13 などの分野では、この二重の能力は非常に貴重です。

高度な組成とアプリケーション

ultracur3D®RG3280があります、信じられないほどの剛性と耐熱性を備えたセラミックで満たされた樹脂です。 280を超える温度を処理できる3D金型を印刷できることを想像してください!この素材は、迅速なプロトタイピング、生産時間とコストを削減しながら、強度と熱変形の高い基準を満たすためのゲームチェンジャーです。 280を超える温度に耐える能力は、迅速なプロトタイピングで際立っています。

最後に、硬い合金について話しましょう。タングステンやコバルトのような金属粉末を混合することで形成されたこの素材は、高温のタフネスの大国です。航空宇宙やエレクトロニクスなどのセクターでの精密射出型に不可欠です。適切な材料を選択することは、現在のニーズを満たすだけではありません。将来の要求を予測し、金型のパフォーマンスの長寿と効率を確保することです。

これらのプロパティを理解することで、私のようなエンジニアは、挑戦的な環境でパフォーマンスの期待を満たすだけでなく上回る素材を選択することができます。

H13スチールは、高温で完全性を維持します。真実

H13鋼は、高温での構造的完全性で知られています。

ultracur3D®RG3280は、300℃を超える温度に耐えます。間違い

ultracur3D®RG3280は、300℃ではなく280℃を超える温度に耐えます。

特定のアプリケーションに適切な金型材料を選択する方法は?

どのカビの素材がプロジェクトに選ぶかを困惑させたことがありますか?それはあなたの製品の成功を起こしたり壊したりすることができる選択です。

温度、腐食、耐摩耗性などのアプリケーションのニーズに基づいてカビ材料を選択します。オプションには、ダイ鋼、ステンレス鋼、合金、樹脂、耐久性とコスト効率の最適化が含まれます。

アプリケーション要件の評価

金型材料を選択するときは、最初にアプリケーションの特定の要件を考慮してください。たとえば、プロセスに高温射出成形14が、H13スチールやHMAXシリーズなどの材料は、その並外れた熱安定性と耐摩耗性のために理想的です。

| 材料 | 特徴 | アプリケーション |

|---|---|---|

| H13鋼 | 高温および耐摩耗性 | 自動車部品、電子製品ハウジング |

| HMAXシリーズ | 超高強度、空冷硬化 | 銅合金が鋳造、熱い鍛造 |

耐食性のニーズ

腐食が懸念される食品、医療、化学物質などの産業では、ステンレス鋼15が優れた選択です。腐食性環境での耐久性により、これらの厳しいセクターのカビに適しています。

耐摩耗性と耐久性

高い耐摩耗性と硬度を必要とするアプリケーションについては、硬い合金の使用を検討してください。これらの材料は費用がかかりますが、特に航空宇宙またはハイエンドの電子機器で、比類のない耐久性とパフォーマンスを提供します。

特殊な高温ソリューション

迅速な離職率と特定のカビの特性が必要な場合、ultracur3D®RG3280は、高い剛性と耐熱性を提供し、迅速な製造サイクルに適しています。

コストとパフォーマンスの考慮事項

最後に、コストとパフォーマンスのバランスをとることが重要です。ハード合金材料16はが、より高い価格で提供されます。情報に基づいた選択をするために、生産量と予算の制約を検討してください。

これらの要因を理解し、アプリケーションの要求に合わせて、技術的要件と経済的要件の両方を効率的に満たす最も適切な金型材料を選択できます。このトピックに関する知識を深めるためのさらなるリソースを探索し、金型材料の選択における意思決定プロセスを改善します。

H13スチールは、高温用途に最適です。真実

H13スチールは、並外れた熱安定性と耐摩耗性を提供します。

ステンレス鋼は、腐食性環境には適していません。間違い

ステンレス鋼は、腐食性環境で非常に耐久性があります。

結論

高温射出成形には、H13鋼、HMAXシリーズ、ステンレス鋼、ハードアロイ、耐摩耗性、耐摩耗性、熱安定性のために、耐摩耗性、耐摩耗性、Ultracur3D®RG3280などの材料が必要です。

-

製造業におけるH13スチールのさまざまなアプリケーションに関する洞察を得る。 ↩

-

HMAXシリーズを他のダイ鋼と区別する特性を理解します。 ↩

-

H13が高需要の金型の生産において重要である理由を発見してください。 ↩

-

新しい材料がカビの製造プロセスを変換する方法を探ります。 ↩

-

このリンクは、高温性能に寄与するステンレス鋼の固有の特性を掘り下げ、貴重な洞察を提供します。 ↩

-

この比較は、ステンレス鋼と他の高温型材料を使用することの利点と欠点を強調しています。 ↩

-

硬い合金の耐摩耗性がカビの寿命を延ばし、生産効率を高める方法を探ります。 ↩

-

航空宇宙アプリケーションで精度が重要である理由と、合金がどのように貢献するかを学びます。 ↩

-

ハードアロイがエレクトロニクスセクターの複雑な設計をどのようにサポートするかを理解してください。 ↩

-

ハード合金への投資は、高い前払い費用にもかかわらず、長期コストを削減する方法を発見してください。 ↩

-

ステンレス鋼をハード合金と比較して、各材料に適した用途を識別します。 ↩

-

これらの材料が極端な熱条件下でどのように形を維持するかを発見してください。 ↩

-

耐性環境でステンレス鋼の二重の利点を探ります。 ↩

-

熱安定性と耐摩耗性の材料要件を理解するために、高温射出成形を探索します。 ↩

-

耐食性を必要とする環境でステンレス鋼が好まれる理由を学びます。 ↩

-

耐久性とパフォーマンスを向上させるために、ハード合金材料を使用することの利点を発見してください。 ↩