熱可塑性プラスチックと熱硬化性樹脂の間にどのような違いがあるのか考えたことはありますか?プラスチックの面白い世界を一緒に探検しましょう!

このブログ投稿では、熱可塑性プラスチックと熱硬化性プラスチックの主な違いについて説明します。私たちはその分子構造、機械的強度、耐熱性、化学的安定性に焦点を当てています。これらの違いを理解することは、プロジェクトに適切な素材を選択するために重要です。

デザイナーとしての最初のプロジェクトを覚えています。山積みのプラスチックサンプルを見て、その選択肢の多さに圧倒されました。熱可塑性プラスチックと熱硬化性樹脂の材料特性を理解することは、適切なものを選択するために非常に重要になります。熱可塑性プラスチックは柔軟な友達のようなものです。加熱すると柔らかくなり、冷やすと硬くなります。熱硬化性樹脂は異なる動作をします。硬化後は永久的な結合を形成します。これは、時間の経過とともに友情が実際に強化されるのとよく似ています。これらの違いをさらに詳しく調べて、製造における設計の選択にどのような影響を与えるかを見てみましょう。

熱可塑性プラスチックは加熱すると再成形できます。真実

一度硬化すると再成形できない熱硬化性樹脂とは異なり、熱可塑性プラスチックは加熱すると柔軟になるため、再成形やリサイクルが可能です。

熱硬化性樹脂は熱可塑性樹脂よりも高い耐熱性を持っています。真実

熱硬化性プラスチックは、熱可塑性プラスチックと比較して高温でも形状と強度を維持するため、耐熱用途に最適です。

熱可塑性樹脂と熱硬化性樹脂とは何ですか?

私たちが毎日使っている製品を構成する素材について考えたことはありますか?熱可塑性プラスチックと熱硬化性樹脂の興味深い世界を探検してみましょう。これらの素材は、アイテムのデザインと選択に影響を与えます。

熱可塑性プラスチックは柔軟な材料です。加熱すると柔らかくなり、冷めると硬くなります。対照的に、熱硬化性樹脂は加熱すると永久に変化します。彼らは強い絆を形成します。この主な違いは、製造における使用方法に影響します。製品のデザインにも影響を与えます。材料の選択はプロジェクトによって異なります。

熱可塑性樹脂と熱硬化性樹脂は 2 つの必須クラスのポリマーを表しており、それぞれが製造や製品設計における用途に影響を与える独自の特性を持っています。これらの違いを理解すると、さまざまなプロジェクトのマテリアルの選択に大きな影響を与える可能性があります。

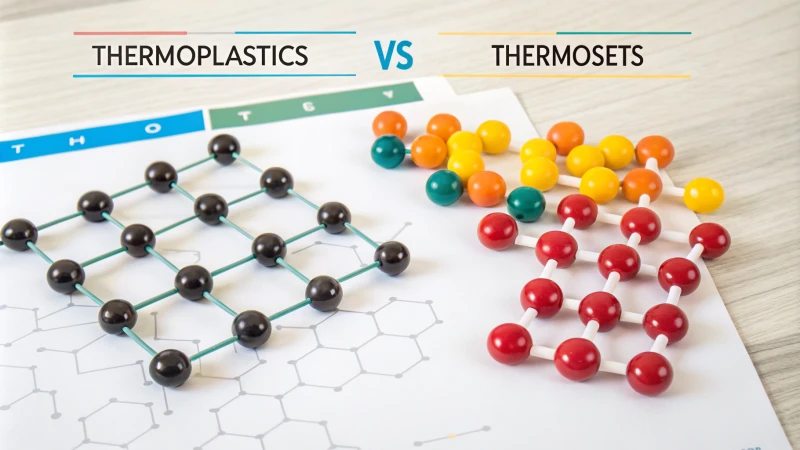

分子構造

熱可塑性プラスチックは、鎖間に化学結合のない直鎖状または分岐状の分子構造を特徴としています。この柔軟性により、加熱すると柔らかくなり、冷却すると硬くなります。一般的な例としては、ポリエチレンやポリプロピレンが挙げられます。

対照的に、熱硬化性プラスチックは加熱中に化学反応を起こし、永久的な架橋構造を形成します。この変形により、硬化後に再溶解または再形成できない三次元ネットワークが形成され、高強度用途に適したものになります。

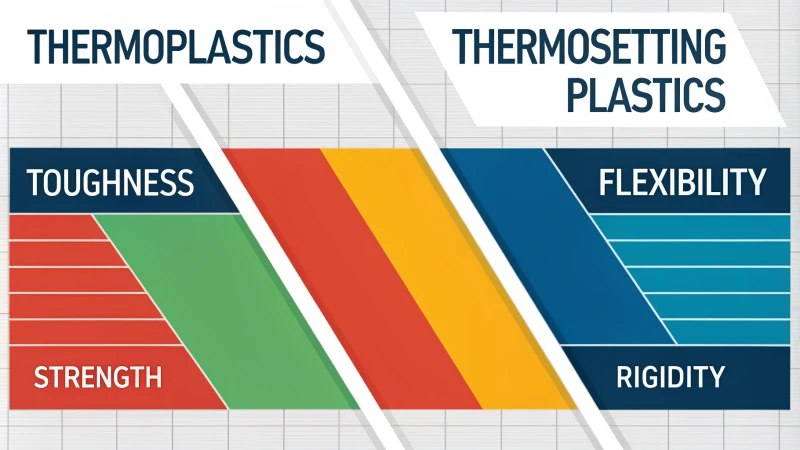

機械的性質

| 財産 | 熱可塑性プラスチック | 熱硬化性プラスチック |

|---|---|---|

| 靭性 | 良い | 高い |

| 剛性 | 変化します (結晶タイプの場合は高くなります) | 全体的に高い |

| 柔軟性 | 良好(種類により異なります) | 一般に低い(脆いことが多い) |

熱可塑性プラスチックは優れた靭性を示し、変形に耐えることができます。たとえば、ナイロンは高い機械的強度を示しますが、ポリ塩化ビニルは柔軟性を示します。熱硬化性樹脂は、エポキシ樹脂と同様に優れた剛性と機械的強度を備えているため、要求の厳しい構造用途に最適です。

耐熱性

熱可塑性プラスチックは一般に耐熱性が低く、動作温度はガラス転移温度 (Tg) または融点 (Tm) を下回ることがよくあります。たとえば、ポリ塩化ビニルは約 60°C ~ 80°C の温度に耐えることができますが、高性能のものは 150°C ~ 250°C を超える場合があります。

一方、熱硬化性樹脂は架橋構造により高温でも安定した性能を維持します。一部の熱硬化性プラスチックは 200°C ~ 300°C 以上の温度で効果的に機能するため、極限環境での用途に適しています。

化学的安定性

どちらのクラスのプラスチックも優れた化学的安定性を示しますが、性能は大きく異なる場合があります。

- 熱可塑性プラスチックは、強酸や強塩基に対して耐性があり、「プラスチックの王様」と呼ばれています。

- 熱硬化性樹脂は化学劣化にも強いため、過酷な環境に耐える機器を作成するのに貴重です。

寸法安定性

熱可塑性プラスチックは熱や応力下で変形しやすいため、寸法安定性に影響します。これを軽減するために、メーカーは多くの場合、熱可塑性プラスチックを充填剤や繊維で強化します。

熱硬化性プラスチックは硬化すると優れた寸法安定性を維持し、温度変動や湿度などの環境変化に耐えます。この特性により、精密部品に最適です。

処理性能

| 加工方法 | 熱可塑性プラスチック | 熱硬化性プラスチック |

|---|---|---|

| 成形技術 | 簡単(押出、射出) | 複合体(硬化が必要) |

| リサイクルの可能性 | 高い(リサイクル可能) | 低(一度セットすると再成形不可) |

処理特性は 2 つで大きく異なります。

- 熱可塑性プラスチックは、押出成形や射出成形などの技術を使用してさまざまな形状に簡単に成形できるため、大規模生産が容易になります。

- 熱硬化性樹脂は硬化に熱と圧力を伴うより複雑なプロセスを必要とするため、生産効率の低下とリサイクルの選択肢の制限につながります。

電気的特性

ほとんどの熱可塑性プラスチックは優れた電気絶縁性を備えており、ケーブルの絶縁層の製造に適しています。一部は次のように変更できます。

対照的に、

熱硬化性プラスチックは絶縁特性でも知られており、優れた接着特性と高温耐性により電子用途でよく使用されます。

Jacky のような製品設計者は、熱可塑性樹脂と熱硬化性樹脂の異なる特性と挙動を理解することで、製品設計における機能的および美的要件を満たしながら、性能を最適化する情報に基づいた選択を行うことができます。

熱可塑性プラスチックは冷却後に再成形できます。真実

熱可塑性プラスチックは加熱すると柔らかくなり、冷却すると硬くなり、再成形が可能になります。この特性はさまざまな製造プロセスに有益です。

熱硬化性樹脂は硬化後に簡単にリサイクルできます。間違い

熱硬化性樹脂は硬化すると、再成形やリサイクルができない永久的な構造を形成するため、製造における再利用が制限されます。

分子構造はパフォーマンスにどのような影響を与えるのでしょうか?

材料の小さな部分が毎日の動作にどのような影響を与えるかについて考えたことはありますか?この本当に興味深いつながりを一緒に探ってみましょう!

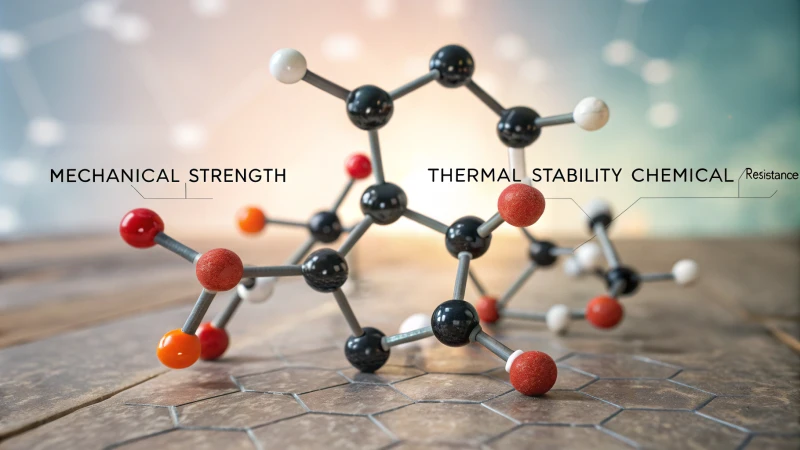

分子の構造は、材料の性能に大きな影響を与えます。これにより、機械的強度、熱安定性、耐薬品性が決まります。これを理解することは多くの業界において非常に重要です。それは、さまざまな状況で材料がどのように動作するかを教えてくれます。

分子構造を理解する

分子構造とは、分子内で原子がどのように結合し、組織化されるかを指します。これは材料の物理的および化学的特性に深く影響します。思い出を共有しましょう。初めて熱可塑性プラスチック、私は驚きました。線状や枝状になっているため、加熱すると柔らかくなり、さまざまな形に簡単に変形できます。硬いプラスチックが柔らかくなり、成形可能になるのを見たとき、これは魔法のように思えました。この多用途性により、熱可塑性プラスチックは製造現場で非常に人気があります。これらとは異なり、熱硬化性プラスチックは私にとって真の啓示でした。一度硬化すると、熱や圧力に耐える強力な三次元ネットワークを形成し、厳しい状況でも信頼性を発揮します。

熱可塑性プラスチックと熱硬化性プラスチックの性能特性

| 財産 | 熱可塑性プラスチック | 熱硬化性プラスチック |

|---|---|---|

| 分子構造 | 直鎖状または分岐状 | 硬化後架橋 |

| 耐熱性 | 低め(60℃~80℃) | 高温(200℃~300℃) |

| 化学的安定性 | さまざま、例: ポリテトラフルオロエチレン | 一般に良好、例えばエポキシ樹脂 |

| 寸法安定性 | 不良、変形しやすい | 優れており、形状を維持します |

| 処理性能 | 高効率、リサイクル可能 | 効率が低く、リサイクル不可能 |

| 電気的特性 | 優れた絶縁性、一部の導電性タイプ | 優れた絶縁性、接着性 |

分子量の役割

もう 1 つの興味深いトピックは分子量。研究室でいくつかのポリマーを試してみたところ、分子量が高いポリマーのほうがより堅牢で柔軟性があると感じられることに気づきました。これらの材料は優れた強度と靱性を示し、過酷な条件に耐えなければならない高性能部品に最適です (高性能部品1 )。

製品設計への影響

分子構造を理解することは、私のようなデザイナーにとって非常に重要です。見た目だけの問題ではありません。それはパフォーマンスと耐久性に関するものです。たとえば、高い耐熱性が必要な場合、必要な耐久性を備えた熱硬化性プラスチックを選択することは完全に理にかなっています。簡単な加工とリサイクルに重点を置いた別のプロジェクトでは、熱可塑性プラスチックが理想的でした。

重要な考慮事項のまとめ

分子構造と性能の関係は非常に複雑ですが、極めて重要です。機械的、熱的、化学的、電気的特性に直接影響します。情報に基づいて材料を選択することは、より優れた、より持続可能な製品につながります。テクノロジーにおける革新的な材料の使用についてさらに詳しく調べることは非常に有益です。分子エレクトロニクスの検討を検討してください2 。

これまでの旅を通じて、分子構造の把握は単なる学術的なものではないことを実感しました。それは生活を本当に改善できる製品を作る上で不可欠な部分です。

熱可塑性プラスチックは、熱硬化性プラスチックよりも耐熱性が高くなります。間違い

この主張は誤りです。熱硬化性プラスチックは、熱可塑性プラスチックの耐熱性が 60 ℃ ~ 80 ℃ と低いのに対し、通常は 200 ℃ ~ 300 ℃の範囲で高い耐熱性を持っています。

より高分子量のポリマーは強度と靱性を高めます。真実

この主張は真実です。一般に、分子量の高いポリマーは機械的特性が向上し、要求の厳しい用途に対してより強くて丈夫になります。

それぞれのタイプの機械的特性は何ですか?

私たちが毎日使用している材料が、圧力下でなぜこれほど異なる挙動を示すのか考えたことはありますか?熱可塑性プラスチックと熱硬化性プラスチックの興味深い世界を探検してみましょう。これらの材料には独特の特徴があります。それらは私たちのエンジニアリング上の決定に影響を与えます。

熱可塑性プラスチックはその靭性で有名です。また、さまざまなレベルの柔軟性も提供します。熱硬化性プラスチックは高い強度と剛性を提供します。ただし、多くの場合、それらはさらに脆くなります。これらの機械的特性を知ることは非常に重要です。これは、エンジニアリング プロジェクトに適切な材料を選択するのに非常に役立ちます。

熱可塑性プラスチックの機械的特性

熱可塑性プラスチックは、分子構造や添加剤の存在によって大きく異なる可能性がある幅広い機械的特性を示します。一般に、それらは優れた靭性と耐衝撃性で知られています。

| 財産 | 説明 |

|---|---|

| 靭性 | 壊れることなく変形に耐える能力。 |

| 耐衝撃性 | 突然の力に対する高い耐性があり、保護用途に最適です。 |

| 柔軟性 | 大きく異なります。結晶性タイプ (例: ナイロン) は、非結晶性タイプ (例: ポリカーボネート) よりも柔軟性が劣ります。 |

たとえば、ナイロンやポリオキシメチレンなどの結晶性熱可塑性プラスチックは、高い機械的強度と剛性を示しますが、柔軟性に劣ります。対照的に、ポリ塩化ビニルのような非結晶性のものは、機械的強度は低いものの、柔軟性に優れています。自動車部品3や家庭用電化製品4などの用途の材料を選択する際に重要です。

熱硬化性プラスチックの機械的性質

一方、熱硬化性プラスチックは、架橋された分子構造により機械的強度と剛性に優れていることで知られています。概要は次のとおりです。

| 財産 | 説明 |

|---|---|

| 強さ | 機械的強度が高く、過酷な用途に適しています。 |

| 剛性 | 永久架橋により剛性に優れています。 |

| 脆さ | 多くの場合脆く、熱可塑性プラスチックと比較して靭性が低くなります。 |

たとえば、フェノール樹脂やエポキシ樹脂は、応力下で高い強度が必要なギアやベアリングなどの部品の製造によく使用されます。可撓性チューブ5などの柔軟性が必要とされる用途においては不利になる可能性がある。

機械的特性の比較: 概要

違いをよりわかりやすく視覚化するために、両方のタイプのプラスチックの主要な機械的特性をまとめた比較表を次に示します。

| 財産 | 熱可塑性プラスチック | 熱硬化性プラスチック |

|---|---|---|

| 靭性 | 良い | 貧しい |

| 耐衝撃性 | 高い | 適度 |

| 柔軟性 | さまざま(非晶質タイプが多い) | 低い |

| 強さ | 中程度から高程度 | 高い |

| 剛性 | 中程度から低程度 | 高い |

| 脆さ | 低い | 高い |

これらの特性を理解することは、デザインが美的要件を満たすだけでなく、さまざまな条件下で効果的に機能することを保証しなければならないジャッキーのような専門家にとって非常に重要です。材料特性に関するより詳細な洞察については、材料の選択6またはエンジニアリング アプリケーション7。

熱可塑性プラスチックは一般に、熱硬化性プラスチックよりも柔軟性があります。真実

熱硬化性プラスチックの剛性の高い構造による柔軟性の低さとは異なり、熱可塑性プラスチックはさまざまな柔軟性、特に非結晶性タイプを示します。

熱硬化性プラスチックは、熱可塑性プラスチックよりも優れた靭性を持っています。間違い

熱硬化性プラスチックは、多くの場合、熱可塑性プラスチックが示す優れた靭性と比較して、より脆く、靭性が低くなります。

どのプラスチックがより優れた耐熱性を提供しますか?

高温条件に適したプラスチックを選択することは困難です。ただし、耐熱性の詳細を知ることが重要です。このテーマを一緒に探求しましょう。私たちのニーズに最適な選択肢を見つけてみましょう。

高温での使用にプラスチックを選択する場合、PEEK などの熱可塑性材料は、150 ~ 250°C の短時間であれば良好な耐熱性を示します。ポリイミドなどの熱硬化性プラスチックは、300℃に達するはるかに高い温度でも顕著な安定性を示します。これらの違いを知ることは非常に重要です。適切なプラスチックを選択するのに非常に役立ちます。

プラスチックの耐熱性を理解する

高温で使用する材料を選ぶ際には、耐熱性が重要です。間違ったタイプを使用すると厄介な問題が発生するため、これはわかります。

熱可塑性プラスチック: 長所と短所

熱可塑性プラスチックは一般に熱に弱いです。その分子構造により、加熱すると柔らかくなり流動するため、高温では形状が失われる可能性があります。例えば:

| 材料 | ガラス転移温度 (Tg) | 融点 (Tm) | 一般的な用途 |

|---|---|---|---|

| ポリ塩化ビニル(PVC) | 60~80℃ | 75~80℃ | パイプ、ケーブル |

| ポリエーテルエーテルケトン (PEEK) | 143℃ | 334℃ | 航空宇宙、自動車用途 |

PEEK のような高性能熱可塑性プラスチックには驚きました。 150~250℃の短時間のバーストに耐えます。航空宇宙産業などの特殊な用途に適しています8 。

熱硬化性プラスチック: 有力な候補者

熱硬化性プラスチックは、厳しい現場では頼もしい味方のようなものです。硬化後、その構造は高温でも非常に安定した状態を保ちます。例としては次のようなものがあります。

| 材料 | 最高動作温度 | 一般的な用途 |

|---|---|---|

| ポリイミド | 300℃まで | 航空宇宙部品、エレクトロニクス |

| エポキシ樹脂 | 150~200℃まで | 接着剤、塗料、構造部品 |

ポリイミドのような熱硬化性プラスチックは真の強力な素材です。自動車の高性能アプリケーションに適しています9 。

材料選択に関する重要な考慮事項

耐熱性に基づいて熱可塑性プラスチックと熱硬化性プラスチックのどちらを選択する場合、私はいくつかの点を考慮します。

- アプリケーション要件: プラスチックの表面の温度と機械的応力を考慮してください。

- 加工方法: 熱可塑性プラスチックは加工が容易です。ただし、熱硬化性プラスチックの場合は、より複雑な成形技術が必要です。

- コストと可用性: 予算は選択において非常に大きな役割を果たします。

これらの違いを理解することは、Jacky のようなデザイナーが適切な決定を下すのに役立ちます。適切な決定は、パフォーマンスと生産効率を一致させます。完璧なバランスを見つけることが重要です。耐熱材料について興味がある場合は、材料イノベーション10 。

熱可塑性プラスチックは一般に、熱硬化性樹脂よりも耐熱性が低くなります。真実

熱可塑性プラスチックは加熱すると軟化するため、高温でも構造の完全性を維持する熱硬化性プラスチックよりも安定性が低くなります。

ポリイミドは最大 300°C の温度で動作できます。真実

ポリイミドは、優れた耐熱性で知られる熱硬化性プラスチックであり、航空宇宙用途などの極限条件に適しています。

化学的安定性と環境要因は材料の選択にどのような影響を与えますか?

材料を選択するとき、私は化学的安定性と環境が選択にどのような影響を与えるかをよく考えます。これらの要素は重要です。これらの要因は、製品の設計方法とその動作方法を大きく変えます。この理解により、製品の設計とパフォーマンスが向上します。

材料を選択する際には、化学的安定性が非常に重要です。それは、物質がさまざまな環境下でその特性をどのように維持するかに影響します。温度と湿度は製品の安全性を大きく変化させます。それらは有効性にも影響します。デザイナーは材料を選択する際にこれらの要素に依存します。

化学的安定性を理解する

化学的安定性は単なる専門用語ではありません。それは私が作る製品にとって不可欠です。材料がさまざまな状況にどれだけ耐えられるかが決まります。たとえば、私はかつて電子機器にプラスチックを選択するプロジェクトに取り組んだことがあります。温度と湿度が材料にどのような影響を与えるかを考慮する必要がありました。これにより、その寿命と安全性に関する驚くべき発見がもたらされました。

化学的安定性とは、さまざまな環境条件下で物質がその化学構造と特性を維持する能力を指します。材料の選択において、この安定性は製品の性能と寿命を保証するために非常に重要です。

たとえば、熱可塑性プラスチックは、優れた耐薬品性があることで知られています。過酷な化学薬品にも耐えられるため、腐食環境での用途に適しています。一方、ポリカーボネートなどの一部の熱可塑性プラスチックは、特定の溶剤にさらされると劣化する可能性があり、特定の用途での有効性に影響を与える可能性があります。

さまざまな材料の安定性を調べることで、設計者は、使用中に遭遇する性能要件や環境条件に基づいて、情報に基づいた選択を行うことができます。

環境要因が関与している

温度、湿度、化学物質への曝露は、材料の選択において重要な役割を果たします。これらの要因は、耐久性から製品の機能に至るまで、あらゆることに影響を与えます。それらは私のデザインを導く目に見えない力のように機能します。

| 環境要因 | 熱可塑性プラスチックへの影響 | 熱硬化性プラスチックへの影響 |

|---|---|---|

| 温度 | 高温になると柔らかくなり、形が崩れる可能性があります | 高温でも形状と構造を保持します |

| 湿度 | 湿気を吸収し、寸法安定性に影響を与える可能性があります | 架橋構造のため通常は影響を受けにくい |

| 化学物質への暴露 | さまざまです。腐食に強いものもあれば、劣化するものもあります | 通常、幅広い化学物質に対して耐性があります |

熱可塑性プラスチックと熱硬化性プラスチックの応答の違いを示しており、意図した用途に基づいて適切な材料を選択するのに役立ちます。

製品の有効性に対する影響

化学的安定性に基づいて材料を選択することが非常に重要です。私はかつて製薬会社の包装の仕事をしていました。私たちの材料の強度は非常に重要でした。包装の化学的安定性が適切でない場合、製品の保存期間と安全性に影響を与える可能性があります。このことから、自分の選択が誰かの健康に影響を与える可能性があることに気づきました。

化学的安定性に基づいた材料の選択は、製品の有効性に大きな影響を与える可能性があります。たとえば、医薬品用途では、包装材料の化学的安定性が製品の保存期間と安全性に影響を与える可能性があります。

環境条件下での劣化に耐えることができる材料を選択することで、医薬品の有効期限が切れるまで確実に効果を維持できます。設計者は、梱包材を選択する際、輸送中や保管中の温度変動などの要因を考慮する必要があります。

情報に基づいた意思決定を行う

化学的安定性と環境要因を設計に組み込むのは困難です。予想される条件下で材料がどのように動作するかを分析します。私は、見た目と機能性の両方においてデザインを真に最適化することに重点を置いています。

化学的安定性と環境要因を意思決定プロセスに組み込むには、慎重な分析が必要です。 Jacky のようなデザイナーは、予想される条件下でさまざまな材料の性能を評価することで、見た目の美しさだけでなく、機能性や寿命についてもデザインを最適化できます。

さらに詳しく知りたい場合は、化学的安定性の種類11または安定性を決定する方法12。これらの考え方を理解すると、この分野への取り組み方が大きく変わります。

化学的安定性は製品の寿命にとって非常に重要です。真実

化学的安定性に基づいて材料を選択することで、製品が長期間にわたり効果的に機能し、環境劣化に耐えることが保証されます。

一般に、熱可塑性プラスチックは熱硬化性樹脂よりも高温に耐えます。間違い

熱硬化性プラスチックは高温でも形状を維持しますが、熱可塑性プラスチックは同様の条件下で軟化したり形状を失う可能性があります。

熱可塑性樹脂と熱硬化性樹脂の加工技術は何ですか?

熱可塑性プラスチックと熱硬化性プラスチックの違いについて考えたことはありますか?プラスチック加工法の興味深い世界をぜひ探索してください。これらの洞察は、次のプロジェクトの成功に役立つ可能性があります。

熱可塑性プラスチックは、射出成形や押出成形などのプロセスを経ます。熱により簡単に変形します。熱硬化性プラスチックは硬化が必要です。このプロセスにより、永久に硬化します。硬化はリサイクル性に影響を与えます。生産効率にも影響が出ます。

熱可塑性プラスチック加工技術を理解する

熱可塑性樹脂はその多用途性により魅力的です。その分子は加熱されると形状を変化させ、次のようなさまざまな製造方法が可能になります。

- 射出成形: 溶かしたプラスチックを金型に射出することを想像してください。それはまるでユニークな芸術作品を生み出すようなものです。選択肢は無限大です!

- 押出: この方法では、熱可塑性プラスチックをダイに押し込んで、パイプやシートなどの連続した形状を作成します。これらの形状は多くの用途に役立ちます。

- ブロー成形: この技術は楽しいです!熱いプラスチックが金型内で膨張し、ボトルなどの中空の物体が作成されます。風船を膨らませるようなものですが、さらにクールです。

- 熱成形: プラスチック シートが加熱され、真空圧力をかけて金型上で成形されます。平面のシートが立体的に変化していく様子を見るのは楽しいものです。

これらの技術により、効率的な生産と複雑な設計が可能になります。熱可塑性プラスチックはリサイクル可能であるため、持続可能なデザインを目指す私にとっては安心感があります。

熱硬化性プラスチックの加工技術

熱硬化性プラスチックでは、別の話が提供されます。硬化すると化学構造が硬くなり、この変化を元に戻すことはできません。これは私がデザインする際に尊重する事実です。彼らの処理技術には次のようなものがあります。

- 圧縮成形: 熱硬化性材料を加熱した金型に入れ、圧力を加えます。これは、大型部品や過酷な用途に最適です。

- トランスファーモールディング: 樹脂はスプルーを通って金型キャビティに入ります。細かいデザインに最適です。

- 射出成形 (制限あり) : 熱硬化性樹脂も射出成形されます。ただし、硬化によりプロセスが複雑になり、多くの場合、熱可塑性プラスチックよりも生産が遅くなります。

硬化には熱と圧力が必要なため、熱可塑性樹脂による方法よりも効率が低くなります。熱硬化性プラスチックは一度硬化すると再成形やリサイクルが容易ではないため、私にとって非常に重要な持続可能性の問題が生じます。

加工技術比較表

| 特徴 | 熱可塑性プラスチック | 熱硬化性プラスチック |

|---|---|---|

| 再処理可能性 | はい | いいえ |

| 成形方法 | 射出成形、押出成形、ブロー成形 | コンプレッション、トランスファー成形 |

| 硬化要件 | 硬化は必要ありません | 硬化が必要 |

| 生産速度 | 高い | 硬化により低下 |

| 設計の複雑さ | 高い | 適度 |

この表は、加工方法に影響を与える各材料の特性を示しています。これらの詳細を知ることで、美的ニーズと機能的ニーズの両方を満たしながら、プロジェクトに適したプラスチックを選択することができます。

熱可塑性プラスチックは加熱すると再成形できます。真実

この特性により、熱可塑性プラスチックをさまざまな方法で加工できるため、製造において多用途に使用できるようになります。

熱硬化性プラスチックは硬化後に再成形が可能です。間違い

熱硬化性プラスチックは硬化すると硬くなり、再成形やリサイクルができなくなるため、再加工性が制限されます。

結論

設計において情報に基づいた材料の選択を行うために、熱可塑性プラスチックと熱硬化性プラスチックの特性、用途、加工技術に関する本質的な違いを調べます。

-

分子構造が材料特性や業界全体の用途にどのような影響を与えるかについての深い洞察を発見します。 ↩

-

より良い設計の選択のために、熱可塑性プラスチックと熱硬化性プラスチックの違いに関する包括的な知識を獲得します。 ↩

-

このリンクは、エンジニアリングの文脈で機械的特性を理解するために不可欠な包括的な材料の比較を提供します。 ↩

-

このリンクにアクセスすると、プラスチックの機械的特性に関連する実際のアプリケーションとケーススタディについての洞察が得られます。 ↩

-

エンジニアリング プロジェクトを強化できる機械的特性に基づく材料選択基準に関する広範なリソースを見つけてください。 ↩

-

応力下でのさまざまな材料の挙動を示す実際の例や研究論文を調べてください。 ↩

-

最適なパフォーマンスを得るために特定の材料特性を必要とするエンジニアリング用途に関する高度な洞察を発見します。 ↩

-

このクエリにより、産業用途向けの耐熱プラスチックの選択に関する詳細なガイドが表示され、プロジェクトに貴重な洞察が得られます。 ↩

-

このリンクを参照して、高温に耐えることができる革新的な材料と、さまざまな業界におけるその実用的な用途について学びましょう。 ↩

-

この検索は、耐熱性に関するさまざまな種類のプラスチック間の包括的な比較を見つけるのに役立ちます。 ↩

-

このリンクをクリックすると、さまざまな種類の化学的安定性についての理解が深まります。これは、情報に基づいて材料を選択するために不可欠です。 ↩

-

このリソースは、さまざまな環境で製品の有効性を確保するために不可欠な化学的安定性を決定する方法を提供します。 ↩