プラスチック製造業界のデザイナーとして、融着跡などの欠陥を減らすことの重要性を学びました。これらの欠陥を減らすことは不可欠です。この作業では、溶融温度の調整が大きな役割を果たします。私の知識や経験を共有できることにとても興奮しています。

射出成形における溶融痕を最小限に抑えるには、射出速度や圧力の影響を考慮し、材料ごとに最適な範囲の溶融温度を調整します。

樹脂温度を調整するための最適な手順を見つけるまでの私の道のりを共有します。私は融合マークに関して多くの課題に直面してきました。材料の特性を理解することですべてが変わりました。各プラスチックの種類には、最適な溶融温度範囲があります。たとえば、ポリスチレンの場合は 180 ~ 280°C が必要です。ポリプロピレンの場合は 200 ~ 280°C が必要です。素材とその特徴を知ることが重要です。

溶融温度を上げることも効果的です。ポリカーボネートの温度を280~300℃から300~320℃まで上げた記憶があります。この変更により、煩わしい融合マークが大幅に減少しました。ただし、温度が高すぎると製品に大きな損傷を与えます。品質と効率のバランスをとることが私にとって非常に重要です。金型の構造も重要です。冷却チャネルを最適化することで、不均一な温度による多くの問題を防止しました。射出速度などの他の要素を考慮して樹脂温度を調整することが重要であることがわかりました。それは最高の結果を達成するのに本当に役立ちます。

適切な溶融温度調整により、融着跡が軽減されます。真実

溶融温度を正しく調整すると、射出成形における溶融痕などの欠陥を最小限に抑えることができ、より高品質のコンポーネントを得ることができます。

溶融温度を高くすると、常に溶融マークが除去されます。間違い

溶融温度を高くすると融着痕を減らすことができますが、他の欠陥を引き起こす可能性もあり、この主張は誤りです。

射出成形ではなぜ溶融温度が重要なのでしょうか?

射出成形における樹脂温度の役割について混乱を感じたことはありますか?本当、分かりました!溶融温度は射出成形において非常に重要です。最高の製品品質を得るのに役立ちます。完璧な結果を得るには溶融温度を知ることが重要である理由を探ってみましょう。

溶融温度は射出成形において非常に重要であり、材料の流れと製品の品質を決定します。特定の範囲内で適切な温度制御を行うことで、製造上の欠陥が減少し、さまざまなプラスチックに対して一貫した高品質の生産が保証されます。

材料の特性を理解する

溶融温度は機械上の数値以上のものです。それは射出成形の鍵です。プラスチックの種類ごとに独自の溶融温度範囲があり、材料の劣化を避けるためにはこの範囲を尊重する必要があります。彼らには彼らのコンフォートゾーンがあるようです。例えば:

| 材料 | 溶融温度範囲 (°C) |

|---|---|

| ポリスチレン(PS) | 180 – 280 |

| ポリプロピレン(PP) | 200 – 280 |

| ポリ塩化ビニル(PVC) | 160 – 220 |

この要素は材料の挙動と最終製品の品質に影響を与えるため、この要素を理解することは非常に重要です。シェフがケーキを焼くのに適切な温度が必要であるのと同じように、完璧な成形部品を作るには適切な溶解温度が必要です。

PVC などの熱に弱い素材は注意が必要です。これはプロジェクト中に温度を上げすぎたときに学びました。 PVC は分解し、塩化水素などの有害なガスを放出しました。製品も装置も台無しになり、溶融温度にどれだけ注意しなければならないかを教えてくれました。

溶融物の温度を適切に上昇させる

溶融温度を上げるのはバランスが重要です。温度が高くなると粘度が低下し、金型の流れがよりスムーズになります。かつて、ポリカーボネート (PC) の溶融温度を 280 ~ 300°C から 300 ~ 320°C に上げました。それは、細流から定常的な流れに切り替わるようなものでした。融着痕が驚くほど減少し、製品の外観と機能が向上しました。

ただし、溶融温度が高すぎると熱劣化の危険があり、機械的特性が損なわれ、冷却時間が長くなる可能性があります。したがって、溶融温度と製品の品質および効率のバランスが重要です。

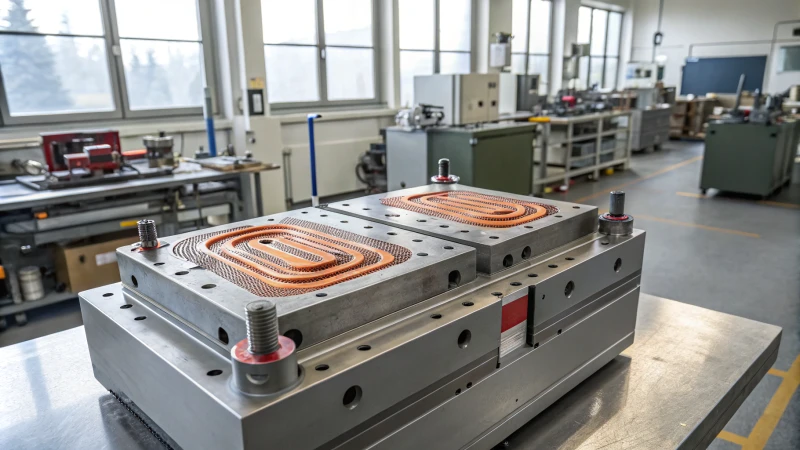

金型の構造と冷却システムを考慮する

金型構造と冷却システムの両方の設計は、樹脂の温度管理に大きな影響を与えます。かつて、不適切に設計された冷却管に問題があり、局所的な溶融温度が急速に低下し、醜い溶融痕が発生しました。

均一な温度分布を実現するには、冷却チャネルのレイアウトを最適化することが不可欠です。たとえば、コンフォーマル冷却チャネルを使用すると、金型キャビティの形状とよりよく一致するため、正確な冷却制御が可能になり、欠陥が減少します。

他のプロセスパラメータを調整する場合

樹脂温度の変化は、射出圧力や速度などの他のパラメータと連動します。樹脂温度を上げるときは、射出圧力と射出速度を下げることがよくあります。たとえば、ABS 材料プロジェクトでは、溶融温度を上げると射出圧力を 10 ~ 15%、射出速度を 20 ~ 30% 削減できました。結果は?品質を損なうことなく、融合痕が少なくなります - まさに勝利です!

溶融温度が上昇するにつれて、精度を確保しながら欠陥を回避するには収縮の変化に注意する必要があるため、保持時間と圧力を調整します。

溶融温度は単なる詳細ではありません。それは素晴らしい製品を作るために非常に重要です。私の課題と学びを共有することで、射出成形の興味深い世界を私と一緒に探求していただければ幸いです。

溶融温度は射出成形におけるプラスチックの粘度に影響を与えます。真実

溶融温度が高くなると粘度が低下し、金型内の流れが改善され、製品の品質が向上します。

溶融温度が低いと、製品に融着マークが発生する可能性があります。真実

溶融温度が不十分であると粘度が上昇し、流動性が低下し、融着マークなどの目に見える欠陥が生じます。

材料の選択は溶融温度の調整にどのように影響しますか?

私たちが選択した材料が製造中にどのように溶融温度を変化させるかについて考えたことがありますか?適切な選択により、効率が向上し、最終製品の品質が向上します。この複雑な関係を一緒に探ってみましょう!

材料の選択は、射出成形における溶融温度の調整に大きく影響します。プラスチックの種類ごとに、粘度と流動性に影響を与える特定の溶融温度範囲があり、欠陥を防止し、生産効率を高めるために不可欠です。

溶解温度を慎重に上げます

通常、溶融温度が高いほど粘度は低くなります。これにより、プラスチックが金型キャビティにスムーズに流れ込みます。ポリカーボネート(PC)の溶融温度を280~300℃から300~320℃に上げたのを覚えています。この変更により、融合跡が減少しました。簡単な変更で実際に製品の品質が向上する様子を見るのはやりがいがありました。ただし、温度を高く設定しすぎると熱劣化が生じる可能性があります。これにより、最終製品が弱くなります。品質と効率のバランスを取るのは難しいかもしれませんが、それは非常に必要なことです。

金型構造と冷却システムが重要

金型の構造と冷却システムは、樹脂温度にとって非常に重要です。私はキャリアの初期にこれを無視し、不均一な温度分布の問題に直面しました。これらは融着痕のような欠陥を引き起こしました。フォロー形状デザインで冷却チャンネルを最適化しました。この変化は感動的でした。金型キャビティ内でのフィット感が向上しました。正確な冷却制御により、温度変動と欠陥が大幅に減少しました。なんという安心でしょう!

他のプロセス設定と調整する

樹脂温度の調整は、圧力や速度などの他の射出設定と一致する必要があります。樹脂温度を上げると、流動性が向上するため、射出圧力と射出速度を下げることができます。たとえば、ABS 材料の場合、溶融温度を上げ、射出圧力を 10 ~ 15% 下げました。速度が 20 ~ 30% 低下しました。この調整により、融着跡が最小限に抑えられ、飛びエッジなどの欠陥がなくなりました。間違いなく勝利でした!

保持時間と圧力の調整: 高温では材料の収縮が変化するため、正確なサイズを得るには圧力の調整が必要です。

これらの複雑な関係を理解することで、材料を選択し、加工パラメータを賢明に設定することができました。その結果、製品の品質と生産効率が向上しました。

射出成形における温度の最適化の詳細については、材料特性と金型設計技術。楽しく読んでください!

材料の特性を理解する

材料の選択は、溶融温度の調整に大きく影響します。異なるプラスチックは、独自の溶融温度範囲を示します。例えば:

| 材料 | 溶融温度範囲 (°C) |

|---|---|

| ポリスチレン(PS) | 180 – 280 |

| ポリプロピレン(PP) | 200 – 280 |

| ポリ塩化ビニル(PVC) | 狭い範囲、温度に敏感 |

最初はさまざまなプラスチックを扱っていましたが、その特性の違いに驚きました。たとえば、ポリスチレン (PS) は 180 ~ 280 ℃ で溶けますが、ポリプロピレン (PP) は約 200 ~ 280 ℃ で溶けます。この違いから、これらの範囲を知ることが非常に重要であることが分かりました。溶融温度を正しく調整することが重要です。これらの制限を無視すると、材料が損傷したり、その固有の機能が変化したりする可能性があります。彼らを尊重することは非常に重要です!

ある目を見張るような経験には、ポリ塩化ビニル (PVC) が関係していました。塩ビは熱に弱く、狭い範囲で溶けることが分かりました。プロジェクト中に誤って温度を高く設定しすぎてしまいました。これにより、PVC が分解して塩化水素ガスが発生しました。残念ながら、このミスにより製品の品質が損なわれてしまいました。一部の機器も腐食しました。まさにハードなレッスン!

PVC などの熱に弱い素材の場合、正確な温度制御が重要です。過度の熱は分解を引き起こし、塩化水素などの有害なガスを発生する可能性があります。逆に、温度が低すぎると粘度が高くなり、流れが妨げられ、欠陥が発生します。

溶融温度を適切に上昇させる

一般に、溶融温度が上昇すると粘度が低下し、金型キャビティ内での流れがよりスムーズになります。たとえば、ポリカーボネート (PC) の溶融温度を 280 ~ 300°C から 300 ~ 320°C に上げると、融着跡を効果的に減らすことができます。ただし、注意が必要です。温度が高すぎると熱劣化が発生し、最終製品の機械的特性が損なわれる可能性があります。考慮すべき要素は次のとおりです。

- 製品品質: 熱による損傷がなく完全性を維持します。

- 生産効率: 冷却時間とサイクル期間のバランスをとります。

金型の構造と冷却システムを考慮する

金型とその冷却システムの設計は、樹脂温度に大きく影響します。冷却チャネルの設計が不適切な場合、温度分布が不均一になり、融着跡などの欠陥が発生する可能性があります。冷却チャネルを最適化すると、金型全体で均一な温度制御を実現できます。

たとえば、フォロー形状の冷却チャネルを使用すると、次のことが可能になります。

- 金型キャビティ内のフィット感が向上しました。

- 冷却速度を正確に制御し、欠陥の原因となる局所的な温度変動を最小限に抑えます。

他のプロセスパラメータを調整する場合

溶融温度の調整は、圧力や速度などの他の射出パラメータと一致させる必要があります。樹脂温度を上昇させると、流動性が向上するため、射出圧力と射出速度を下げることができます。たとえば、ABS 材料の溶融温度を上げる場合、射出圧力を 10 ~ 15%、射出速度を 20 ~ 30% 下げると、フライング エッジなどの欠陥を防止しながら、溶融痕を効果的に最小限に抑えることができます。

- 保持時間と圧力の調整: 温度が高くなると材料の収縮が変化する可能性があるため、寸法精度を高めるために保持圧力の調整が必要になります。

推奨される調整をまとめた次の表を検討してください。

| パラメータ | 推奨される変更 |

|---|---|

| 射出圧力 | 10~15%削減 |

| 射出速度 | 20~30%削減 |

| 保圧 | 材料の収縮に基づいて調整する |

これらの関係を理解することで、メーカーは材料の選択と加工パラメータについて情報に基づいた決定を下すことができ、製品の品質と生産効率の両方を向上させることができます。

材料特性1および金型設計テクニック2に関する関連記事をご覧ください。

プラスチックごとに独自の溶融温度範囲があります。真実

プラスチックの種類ごとに特定の溶融温度範囲があり、加工時の挙動に影響を与えます。

溶融温度が高いほど、常に製品の品質が向上します。間違い

溶融温度を高くすると流動性が向上しますが、温度が高すぎると熱劣化が発生し、品質が低下する可能性があります。

高い融点温度のリスクは何ですか?

製造プロセスにいて、溶融温度について心配を感じたことはありますか?その気持ちはわかります。これらのリスクを理解することが重要であることがわかります。製品の品質と効率が大きく変わります。

高い溶融温度はプラスチックに熱損傷を引き起こし、強度に影響を与えたり、欠陥を生じさせたりする可能性があります。製品の品質を維持するには、特定の溶融範囲を理解し、加工設定を調整することが重要です。

材料の特性を理解する

プロダクトデザインの初期の頃を思い出します。プラスチック素材の種類の多さとその独特の融解温度に圧倒されました。さまざまなプラスチック材料には、その加工に重要な特定の溶融温度範囲があります。たとえば、ポリスチレン (PS) は通常 180 ~ 280 °C で融解しますが、ポリプロピレン (PP) は 200 ~ 280 °C の範囲で融解します。

それぞれのタイプには独自の癖があります。最初は、樹脂の温度を調整する方法を学びました。これらの制限内にとどまることがいかに重要であるかをすぐに理解しました。高すぎると材料が劣化する可能性があります。ポリ塩化ビニル (PVC) はその一例です。溶融範囲が狭いため、高温で分解して塩化水素ガスが発生し、製品の品質に影響を与えるだけでなく、機械を腐食させる可能性があります。逆に温度が低すぎると溶融粘度が高くなり流動性が悪くなり、融着痕が発生します。

熱劣化のリスク

溶融温度を上げると、プラスチックがより容易に流れやすくなる可能性があります。ただし、最終製品の機械的特性に大きな影響を与える可能性のある熱劣化のリスクが伴います。以下に考えられる結果をいくつか示します。

| リスク | 効果 |

|---|---|

| 機械的強度の低下 | 応力やひずみに対する耐性が低い |

| サイクルタイムの増加 | 熱保持により冷却時間が長くなる |

| 表面仕上げが悪い | 溶融痕などの欠陥が発生する可能性が高くなります |

たとえば、ポリカーボネート (PC) の溶融温度を 280 ~ 300°C から 300 ~ 320°C に上げました。融合痕が減っていることに気づきました。しかし、その小さな勝利には物質的な劣化のリスクが伴いました。

冷却システムの考慮事項

金型の構造と冷却システムは、樹脂温度を管理する上で非常に重要です。不適切に設計された冷却チャネルは過熱または急速な冷却を引き起こす可能性があり、どちらも望ましくない融着跡を引き起こす可能性があります。

均一な温度分布を確保するには、冷却チャネルのレイアウトの最適化を検討してください。フォロー形状の冷却チャネルを使用することで、製品の品質を維持するために不可欠な温度制御を向上させることができます。

プロセスパラメータの調整

溶融温度の調整は単独で行うべきではありません。射出圧力や速度などの他のプロセスパラメータと調整することが重要です。溶融温度を上げると射出圧力と射出速度が低下し、流動性が向上し、溶融痕が軽減されます。

たとえば、ABS 材料の溶融温度を上げると、射出圧力を 10 ~ 15% 下げることができ、射出速度は 20 ~ 30% 低下しました。それはダンスのようなものです。各ステップを正しく実行して、エッジ飛びなどの欠陥を回避します。

結論: リスクと利益のバランスをとる

プラスチック加工における高い溶融温度での作業は、時には綱渡りのように感じることがあります。温度設定と材料特性のバランスをとる必要があります。私のアドバイスは?材料の特定の特性を評価し、加工パラメータを慎重に調整します。これらの詳細を念頭に置くことで、私は生産プロセスを効果的に最適化しました。おそらくあなたもそうできるでしょう。

溶融温度が高いと、PVC 材料の特性が劣化する可能性があります。真実

PVC を過度に加熱すると分解が起こり、品質に影響を与えたり、有害なガスが発生したりする可能性があります。

溶融温度を上げると常に製品の流れが改善されます。間違い

温度が高くなると流動性が向上しますが、材料の熱劣化の危険もあり、機械的特性に影響を与えます。

金型設計は溶融温度管理にどのような影響を与えるのでしょうか?

金型の設計が製造時の溶融温度の制御にどのような影響を与えるか考えたことがありますか?これは製品の品質に大きく影響する非常に興味深いテーマです。このプロセスに影響を与える重要な側面を見てみましょう。

金型の設計は、材料特性を利用し、加熱を最適化し、効率的な冷却システムを実装することにより、溶融温度管理に影響を与えます。製品の品質と製造効率を向上させるには、射出パラメータの調整が不可欠です。

金型設計と材料特性の理解

金型の設計には外観だけではありません。関連する材料特性の理解が必要となるため、溶融温度管理に大きな影響を与えます。これは製品の品質と生産効率に影響を与えます。金型設計の仕事を始めたとき、材料とその特性の選択が最終製品にどのように影響するかを知り驚きました。それは料理と似ています。まずい料理を避けるためには、適切な材料を選ぶことが重要です。

さまざまなプラスチック材料には、独自の溶融温度範囲があります。たとえば、ポリスチレン (PS) は通常 180 ~ 280 °C で融解しますが、ポリプロピレン (PP) は 200 ~ 280 °C の範囲で融解します。

溶融温度を調整するときは、材料特性の劣化を防ぐために、温度を許容範囲内に確実に保つことが重要です。ポリ塩化ビニル (PVC) などの熱に弱い素材は、注意深く監視する必要があります。狭い溶融範囲を超えると分解し、塩化水素などの有害なガスが発生する可能性があります。これは製品の品質を損なうだけでなく、機器を腐食させる可能性もあります。

| 材料 | 溶融温度範囲 (°C) | 注意事項 |

|---|---|---|

| ポリスチレン | 180 – 280 | 問題を避けるために必ず範囲内に維持してください |

| ポリプロピレン | 200 – 280 | 調整はフローと品質に影響を与えます |

| ポリ塩化ビニル | 狭い範囲 | 過熱すると劣化の危険性が高い |

| ポリカーボネート | 280 – 320 | 温度が高いほど融着痕が減少します |

溶融温度を適切に上昇させる

溶融温度を上げるとプラスチックの粘度が低下し、溶融物が金型キャビティにスムーズに流れるようになります。たとえば、ポリカーボネート (PC) の溶融温度を 280 ~ 300°C から 300 ~ 320°C に上昇させると、融着跡が効果的に最小限に抑えられます。ただし、溶融温度が高すぎると熱劣化が発生する可能性があり、機械的特性に悪影響を及ぼし、冷却時間が長くなる可能性があるため、注意が必要です。

最適なフローを確保しながら不良を防止するには、この増加と製品の品質および生産効率のバランスをとることが重要です。

金型の構造と冷却システムを考慮する

金型とその冷却システムの設計は、樹脂温度の管理において極めて重要な役割を果たします。冷却チャネルが不適切に設計されていると、局所的な温度が急激に低下し、最終製品に融着跡が生じる可能性があります。

冷却チャネルのレイアウトを最適化することは、金型全体に均一な温度分布を確保するために非常に重要です。たとえば、追従形状の冷却チャネルを使用すると、金型キャビティの形状にぴったりとフィットするため、熱伝達効率が向上し、冷却速度をより正確に制御できます。

他のプロセスパラメータとの調整

溶融温度の調整は、射出圧力や速度などの他のプロセス パラメータと常に調整する必要があります。たとえば、ABS などの材料の場合、溶融温度を上昇させると射出圧力を 10 ~ 15% 低下させ、射出速度を 20 ~ 30% 低下させることができます。この低減により、射出時の過剰な圧力や速度によって生じる融着跡を軽減することができます。

さらに、保持時間と圧力の調整が必要な場合があります。溶融温度が高くなると材料の収縮率が変化する可能性があるため、寸法精度を維持し、潜在的な欠陥を減らすために保持圧力を注意深く制御する必要があります。

これらのパラメータの最適化についてさらに詳しく知りたい場合は、溶融温度管理3詳しく説明しているリソースを調べることを検討してください。

金型の設計は溶融温度管理に大きく影響します。真実

金型の設計は、溶融温度の管理方法に直接影響し、材料特性と製品の品質に影響を与えます。

溶融温度が高いほど、常に製品の品質が向上します。間違い

溶融温度が高すぎると熱劣化が発生し、製品の品質に悪影響を及ぼす可能性があります。

溶融温度とともに考慮すべき追加パラメータは何ですか?

プラスチックの世界に飛び込むのは混乱するかもしれません。多くの場合、人々は溶融温度の詳細に注目します。しかし、発見すべきことはまだたくさんあります。他の要因も製品の品質に影響します。いくつかの要素が最終製品を実際に向上させます。

プラスチック加工では、材料特性、金型設計、冷却システムを考慮し、射出速度と圧力を調整して、溶融温度を最適化します。

材料の特性を理解する

プラスチックの種類ごとに、特に溶融温度に関して独自の個性があります。たとえば、ポリスチレン (PS) は通常 180 ~ 280 °C で融解しますが、ポリプロピレン (PP) は通常 200 ~ 280 °C の範囲で融解します。これらの特定の範囲を設定せずに初めて溶融温度を調整したとき、課題に直面しました。材料の劣化は大きな問題でした。ポリ塩化ビニル(PVC)を使用したプロジェクトを思い出します。溶融温度範囲が狭いため、塩化水素などの有害なガスを生成する可能性のある分解などの問題を避けるために慎重な管理が必要でした。適切に管理することで、溶融粘度が最適になり、融着跡などの欠陥が回避されます。

| 温度範囲 | 材質の種類 | 増加による影響 |

|---|---|---|

| 180~280℃ | ポリスチレン | 流れの改善 |

| 200~280℃ | ポリプロピレン | 流れの改善 |

| 狭い範囲 | ポリ塩化ビニル(PVC) | 分解を避ける |

溶融温度の上昇による影響

溶融温度を上げると、プラスチックに追加のエネルギーを与えるような気がします。この増加により粘度が低下し、金型キャビティにスムーズに流れることが可能になります。ポリカーボネート (PC) の溶融温度を 280 ~ 300°C から 300 ~ 320°C に上昇させたプロジェクトを思い出します。結果は印象的でした。融着跡が大幅に減少し、最終製品はよりクリーンで非常にプロフェッショナルに見えました。

ただし、溶融温度が高すぎると熱劣化が生じる可能性があります。品質と効率のバランスが重要です。繊細なダンスです。

金型の構造と冷却システムの考慮事項

金型の設計は重要です。冷却チャネルの設計が不十分で、局所的な温度の急激な低下や融着跡のような欠陥が発生したときのことを思い出します。これらのチャネルを最適化することですべてが変わりました。金型全体の均一な温度分布により、数え切れないほどの再作業時間が節約されました。

他のプロセスパラメータとの調整

溶融温度の調整は単独の作業ではありません。射出圧力や射出速度などのパラメータを調整する必要があります。私の経験では、ABS 材料の溶融温度を上げるには、射出圧力を 10 ~ 15% 下げ、速度を 20 ~ 30% 下げる必要がありました。この慎重なキャリブレーションにより、厄介な融着マークが回避され、フライングエッジなどの欠陥が防止されました。

| パラメータ変更 | 必要なアクション | 製品の品質への影響 |

|---|---|---|

| 溶融温度の上昇 | 射出圧力を下げる | 融着跡を防止 |

| 溶融温度の上昇 | 射出速度を下げる | 欠陥を回避します |

| 保持時間を調整する | 寸法精度の確保 | 収縮の問題を軽減します |

さらに、溶融温度が高くなると材料の収縮挙動が変化するため、保持時間と圧力の調整も同様に重要です。正しく調整すると、温度変化による欠陥を最小限に抑えながら、寸法精度が維持されます。

ポリスチレンは180~280℃で溶けます。真実

ポリスチレンの溶融温度範囲が文脈で具体的に述べられているため、この主張は真実です。

溶融温度を上げると常に製品の品質が向上します。間違い

この主張は誤りです。過度に高い温度は熱劣化を引き起こし、品質に悪影響を与える可能性があります。

結論

材料特性を理解し、金型設計を最適化し、他の加工パラメータと調整することで、射出成形の溶融温度を効果的に調整して融着跡を減らす方法を学びます。