射出成形は現代の製造業の基盤であり、精密なプラスチック部品を効率的に大量生産することを可能にします。しかし、このプロセスにおいて最も重要な決定の一つは、適切な材料の選択です。この選択は、最終製品の性能だけでなく、全体的な生産コスト大きく。このブログ記事では、材料の選択が射出成形コストにどのような影響を与えるかを、基礎概念、実用的な応用、技術的な詳細、そして意思決定ツールを網羅しながら考察します。

ツールの寿命2 、部品の性能に影響し、自動車、医療、消費財などの業界にとって重要な生産コストに直接影響します

これらのダイナミクスを理解することで、メーカーは品質と性能基準を満たしながらコストを最適化することができます。詳細を見ていきましょう。.

材料の選択は射出成形のコストに大きな影響を与えます。.真実

材料によってコスト、処理要件、パフォーマンス特性が異なり、それらはすべて全体的な生産コストに影響します。.

射出成形とは何か?材料の選択がなぜ重要なのか?

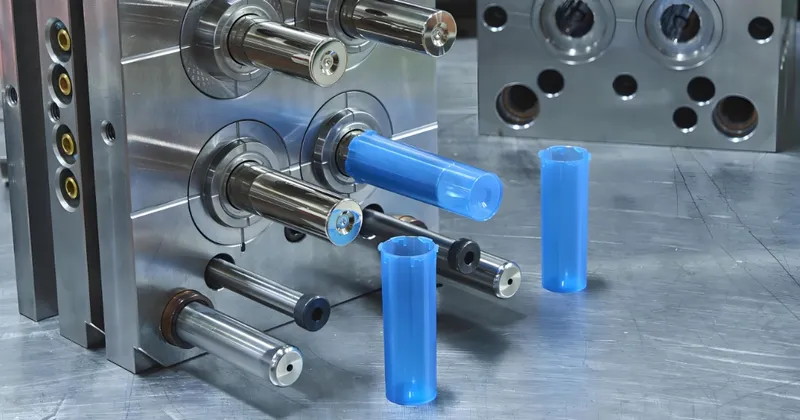

射出成形は、溶融した材料を金型のキャビティに注入し、冷却・固化させることで正確な形状を形成するプロセスです。このプロセスは、様々な業界でプラスチック部品の製造に広く利用されています。.

射出成形3では、溶融ポリマーを金型に注入して精密な部品を作成します。材料の選択によってコスト、品質、効率が決まります。

主要な材料の種類

-

熱可塑性プラスチック4 : ABS、ポリカーボネート (PC)、ポリプロピレン (PP) などの再溶融可能なポリマー。多用途性とリサイクル性に優れています。

-

熱硬化性樹脂: エポキシ樹脂やフェノール樹脂などの永久硬化ポリマーで、高い耐熱性と安定性を備えています。

-

汎用プラスチック: PP やポリエチレン (PE) など、一般的な用途向けの手頃なオプション。

-

エンジニアリング プラスチック5 : 特殊な用途向けの PEEK や Ultem などの高性能で高価な材料。

材料の選択は、次のことを左右するため重要です。

-

部品特性:強度、柔軟性、耐熱性。

-

プロセス効率: サイクルタイム、エネルギー使用量。

-

コスト: 原材料価格から工具の摩耗まで。

すべての材料は射出成形に等しく適しています。.間違い

材料はプロセスに適合している必要があり、すべてのプラスチックが効果的または経済的に成形できるわけではありません。.

実際のアプリケーションにおいて、材料の選択はコストにどのような影響を与えるのでしょうか?

材料の選択は業界によって異なり、コストとパフォーマンスのニーズのバランスをとります。.

射出成形における材料の選択は用途によって異なり、自動車(軽量で耐久性のある材料6 )、医療(生体適合性のオプション7 )、および消費財(費用対効果が高く、美観に優れた材料8 )のコストに影響を与えます。

応用例

-

自動車: PP と ABS はバンパーなどの部品の重量とコストを削減し、PC はレンズに耐久性を提供します。

-

医療:PEEK と Ultem は、コストは高くなりますが、生体適合性と滅菌耐性を保証します。

- 消費財: ABS は、ハウジングなどのアイテムに強度、仕上がり、手頃な価格のバランスを提供します。

技術の比較

| プロセス | 強み | 弱点 |

|---|---|---|

| 射出成形 | 大量生産、単価の低さ | 高い金型コスト、材料の制限 |

| CNC加工 | 低いセットアップコスト、幅広い材料の使用 | 大量処理には遅い |

| 3D プリント | 設計の柔軟性、ツール不要 | コストが高く、耐久性の低い部品 |

より安価な材料を選択すると、全体的なコストが常に削減されます。.間違い

材料費は下がるかもしれませんが、処理上の問題や不良率の上昇により総費用が増加する可能性があります。.

材料とコストを結び付ける技術的要因は何ですか?

射出成形プロセスには複数の段階があり、それぞれの段階は選択された材料によって影響を受けます。.

射出成形では、プラスチックを溶かして金型に注入し、冷却して部品を取り出しますが、材料特性がエネルギー使用量、サイクル時間、ツールコストに影響します。.

プロセスの内訳

-

溶融: 材料を加熱します (例: 熱可塑性プラスチックの場合は 200~300°C)。

-

射出成形: 溶融プラスチックが金型に充填されます (10,000~20,000 psi)。

-

冷却: 部品が固化します (10 ~ 60 秒、材料によって異なります)。

- 排出:完成した部品を排出します。

コストへの重大な影響

| 材料 | 費用範囲 | 処理メモ | ツーリングの影響 |

|---|---|---|---|

| ABS | 低い | 加工が容易、融点が低い9 | 最小限の摩耗 |

| PP | 低い | 急速冷却、高収縮 | 調整が必要な場合があります |

| パソコン | 中くらい | 乾燥と高圧が必要10 | 中程度の摩耗 |

| ピーク | 高い | 高温、成形困難11 | 研磨剤を使用すると摩耗が増加する |

-

エネルギー使用: 高融点材料 (例: PEEK) はより多くの電力を消費します。

-

サイクル タイム: 冷却が遅い材料 (厚い PC 部品など) は生産時間を延長します。

-

工具の摩耗: 研磨材 (ガラス入り樹脂など) には高価な鋼製金型が必要です。

PEEK のようなエンジニアリング プラスチックは、ハイエンドの用途にのみ使用されます。.真実

コストが高いため、優れた特性を必要とする用途に限定されます。.

材料の選択に役立つ実用的なツールは何ですか?

適切な材料を選択するには、実用的なツールでコストとパフォーマンスのバランスを取る必要があります。.

射出成形における材料選択の実用的なツールには、コストとパフォーマンスを最適化するためのチェックリストと意思決定ガイドが含まれます。.

デザインチェックリスト

-

機能: 強度、熱、または化学的ニーズに合わせて材料を適合させます。

-

量: 大量生産の場合は低コストの材料が優先され、少量生産の場合は使いやすさが優先されます。

-

予算: 材料費と加工費のバランスをとる。

-

規制: コンプライアンスを確保します (例: 医療における生体適合性)。

意思決定ガイド

- 部品の要件(耐久性、美観など)を定義します。.

-

特性とコストに基づいて材料を絞り込みます。.

-

処理の影響(サイクル時間、金型の摩耗など)を評価します。.

-

可能であればプロトタイピングでテストします。.

-

最適な材料を選択してください。.

材料の選択は、より広範な製造エコシステムと結びついています。.

射出成形における材料選択は、上流の材料科学と下流の仕上げプロセスにリンクしており、コスト効率とパフォーマンスが向上します。.

-

上流:ポリマー化学により、コスト効率に優れた高性能材料が開発されます。

-

下流工程: 仕上げ (塗装など) と組み立て (溶接など) により部品が改良されます。

-

補足:プロトタイプ用の CNC 加工、カスタム部品用の 3D プリント。

結論

材料選定は射出成形において重要な要素であり、原材料価格、加工要件、そして金型寿命によってコストが左右されます。アプリケーションに関する知見、技術知識、そして実用的なツールを活用することで、メーカーは最適な材料選定を実現できます。手頃な価格の消費財にはABS樹脂、重要な医療機器にはPEEK樹脂など、適切な材料を選択することで、コストと品質のバランスを取ることができます。.

-

材料の選択によって生産コストがどのように変化するかを分析することで、製造業における財務上の意思決定を改善できます。詳細な分析については、こちらのリンクをご覧ください。. ↩

-

金型の寿命は、射出成形におけるコスト効率にとって非常に重要です。金型寿命に影響を与える要因を理解し、製造プロセスを改善しましょう。. ↩

-

射出成形を理解することは、製造におけるその用途と利点を把握するために非常に重要です。. ↩

-

熱可塑性プラスチックを調べると、さまざまな業界でのその汎用性と重要性がわかり、材料の選択に関する知識が深まります。. ↩

-

エンジニアリング プラスチックについて学ぶと、その特殊な用途や、高性能のニーズに選ばれる理由を理解するのに役立ちます。. ↩

-

このリンクにアクセスして、自動車業界のパフォーマンスを向上させ、コストを削減する革新的な材料について学んでください。. ↩

-

このリンクを参照して、医療用途における安全性と有効性を保証する重要な生体適合性材料を見つけてください。. ↩

-

このリソースでは、消費者向け製品のデザインに不可欠な、手頃な価格と美しさのバランスが取れた素材を紹介します。. ↩

-

このリンクを参照すると、ABS が加工が容易で融点が低いことからさまざまな用途に最適である理由がわかります。. ↩

-

PC 処理における乾燥の重要性と、それが最終製品の品質と性能にどのように影響するかについて学びます。. ↩

-

高度な用途に不可欠な、高温要件や成形の難しさなど、PEEK を扱う際の複雑さについて説明します。. ↩