射出成形は単なるプロセスではなく、現代の製造業の心臓部です。しかし、材料の無駄がいかに資源を浪費し、コストを増大させるかを私は目の当たりにしてきました。では、どうすればこの状況を改善できるのか、詳しく見ていきましょう。.

射出成形における材料利用率を向上させるには、金型設計の最適化、プロセスパラメータの制御、材料管理の強化、生産管理の高度化に重点を置きます。これらの戦略は、廃棄物の削減と効率向上に役立ちます。.

これらの初期戦略は強固な基盤を提供しますが、生産能力を真に最大化するためのより深い方法を探ってみましょう。.

ホットランナーシステムは射出成形における材料の無駄を削減します。.真実

ホットランナーはプラスチックを溶融状態に保ち、ランナーの無駄を排除します。.

材料利用において金型設計はどのような役割を果たすのでしょうか?

金型設計は、射出成形における材料使用を最適化する上で極めて重要であり、廃棄物と効率に直接影響します。.

金型設計は、ランナーシステムとキャビティ設計を最適化することで材料利用率を最大化するために不可欠です。バランスの取れたフローと効率的なレイアウトを確保することで、無駄を最小限に抑え、効率を向上させます。.

バランスの取れたランナーシステムの重要性

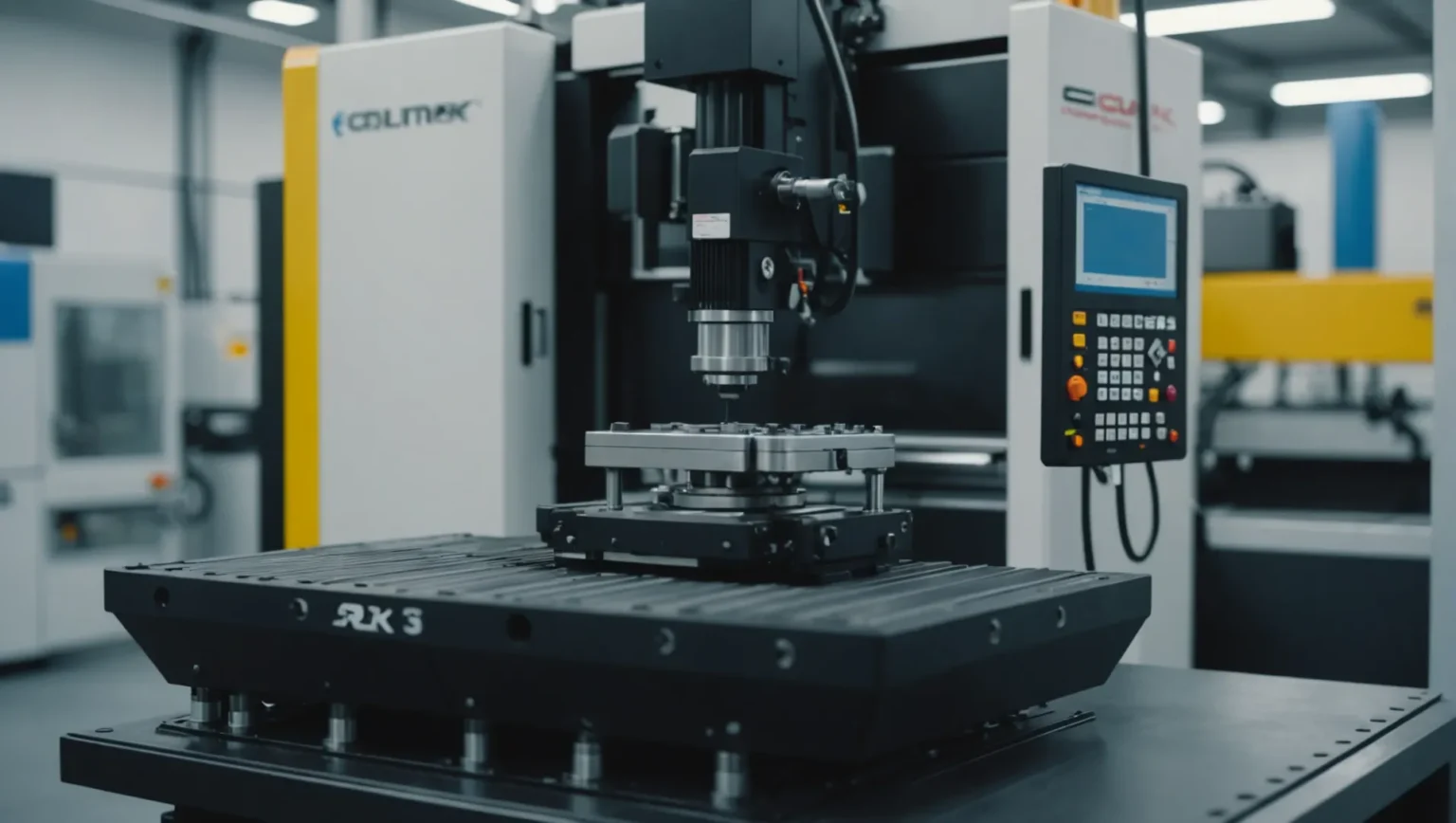

適切に設計されたランナーシステムは、材料を効率的に使用するために不可欠です。その目的は、バランスの取れたランナーレイアウトを構築し、溶融樹脂が各キャビティに均一に充填されるようにすることで、アンバランスな流動に起因する無駄を削減することです。ホットランナーシステム1で、材料利用率を大幅に向上させることができます。従来のコールドランナーとは異なり、ホットランナーは樹脂を溶融状態に保つため、成形後に通常は除去が必要となるランナー廃棄物を削減できます。

表1:コールドランナーシステムとホットランナーシステムの比較

| 特徴 | コールドランナー | ホットランナー |

|---|---|---|

| 材料廃棄物 | 高い | 低い |

| 初期費用 | 低い | 高い |

| メンテナンス | 単純 | 複雑な |

| サイクルタイム | より長い | 短い |

ランナーサイズの最適化も重要な要素です。ランナー径は、部品のサイズと形状に適したものでなければなりません。径が大きいと材料使用量が増加し、小さいと充填圧力が上昇し、品質に影響を与える可能性があります。同様に、ランナー長さを制御することで、材料の滞留時間と圧力損失を低減できます。.

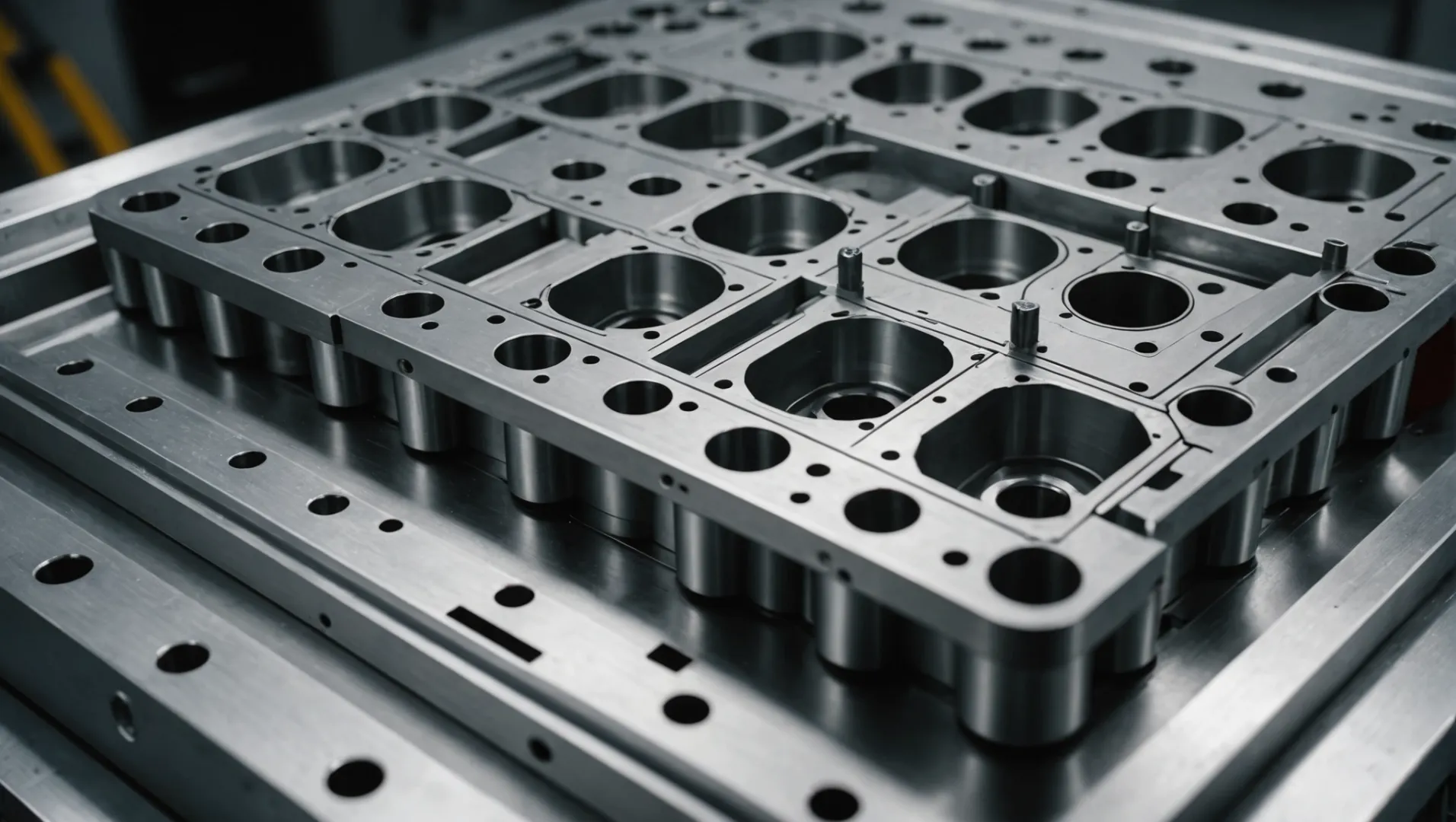

利用率を高める正確なキャビティ設計

キャビティ設計は、射出成形における材料使用効率に影響を与えます。キャビティの数と配置は、生産ニーズと機械の仕様に基づいて最適化する必要があります。キャビティが多すぎると機械の型締力が過大になり、品質が低下する可能性があります。一方、キャビティが少なすぎると生産効率が低下します。.

キャビティ構造を簡素化することで、製造の複雑さと材料使用量を削減できます。高精度が要求されない部品については、過剰な設計を避けることが効果的です。例えば、丸みを帯びた角や面取りといった不要な形状を排除することで、部品の機能性を損なうことなく、材料消費量を大幅に削減できます。.

金型設計におけるこれらの側面に重点を置くことで、メーカーは材料利用率を効果的に向上させ、コスト削減と生産効率の向上を実現できます。これらの戦略を理解し、実践することは、射出成形分野で競争力を維持するために不可欠です。.

ホットランナーシステムは成形時の材料の無駄を削減します。.真実

ホットランナーはプラスチックを溶融状態に保ち、ランナーの無駄を排除します。.

ランナーの直径が大きいほど、材料の使用量が減少します。.間違い

直径が大きくなっても材料の使用量は減りませんが、増えます。.

プロセスパラメータは材料効率にどのように影響しますか?

射出成形では、プロセスパラメータは材料がどれだけ効率的に使用されるかを決定する上で非常に重要であり、コストと環境への影響の両方に影響を及ぼします。.

射出圧力、速度、温度などのプロセスパラメータは、部品の品質に影響を与え、廃棄物を最小限に抑えることで、射出成形における材料効率に直接影響します。.

射出圧力と速度の理解

射出成形において、適切な射出圧力と速度2、過剰な材料ロスを発生させることなく、溶融樹脂が金型キャビティに効果的に充填されるために不可欠です。金型への過充填を避けるため、圧力の調整が必要です。過充填はバリ(追加のトリミングや材料ロスを必要とする一般的な欠陥)につながる可能性があります。

例えば、薄肉部品では、完全な充填を確保するために、通常、より高い速度と圧力が必要となります。一方、厚肉部品では、内部応力や収縮などの欠陥を防ぐために、より低い速度と圧力で成形できます。このバランスは、材料を保護するだけでなく、成形品の完全性も維持します。.

温度管理の重要性

射出成形機内の温度制御(バレル、ノズル、金型温度を含む)も重要なパラメータです。プラスチックの種類ごとに、適切な流動性と充填を確保するための最適な温度範囲があります。温度が高すぎるとプラスチックが劣化し、部品の品質が低下し、材料が無駄になる可能性があります。温度が低すぎると、粘度が上昇して流動性が阻害され、より高い圧力が必要になり、充填が不完全になる可能性があります。.

特定のプラスチックに合わせた正確な温度調整により、材料効率を大幅に向上させることができます。例えば、結晶性プラスチック3は、結晶化度と部品強度を向上させるために金型温度を高く設定するのに対し、非結晶性プラスチックはサイクルタイムを短縮するために金型温度を低く設定することで性能が向上します。

パラメータ最適化のための自動化の活用

技術の進歩により、自動化システムは金型に埋め込まれたセンサーからのフィードバックに基づいてこれらのパラメータをリアルタイムで調整できるようになりました。これにより、ばらつきが低減され、材料使用量が最適化されるだけでなく、全体的な生産効率も向上します。.

自動化システムは、金型の温度やキャビティ内の圧力などの要素を継続的に監視し、最適な状態を維持するためにパラメータをリアルタイムで調整します。これにより、サイクルタイムが短縮され、欠陥による材料の無駄が削減され、現代の製造プロセスにおけるテクノロジーの重要な役割が実証されます。.

射出圧力を高くすると材料の無駄が減ります。.間違い

圧力が高くなると、バリなどの欠陥が発生し、廃棄物が増加する可能性があります。.

自動化システムにより射出成形の効率が最適化されます。.真実

自動化によりパラメータがリアルタイムで調整され、無駄とサイクル時間が削減されます。.

射出成形において材料管理が重要な理由とは?

射出成形では、廃棄物を最小限に抑え、効率を最大化するために、効果的な材料管理が不可欠です。.

射出成形における材料管理は、材料の最適な使用、コスト削減、そして環境への持続可能性の向上を実現するため、極めて重要です。適切な材料の選択、取り扱い、そして加工は、欠陥や廃棄を防ぎ、より高品質な製品と収益性の向上につながります。.

適切なプラスチック材料の選択

適切なプラスチック材料の選択は、材料管理4。材料ごとに固有の特性があり、最終製品の性能に影響を与えます。例えば、必要な強度と耐久性を備えた材料を選択することで、必要な品質を達成するために必要な余分な材料を削減できます。

さらに、環境に優しくリサイクル可能な素材を選択することは、環境への影響を最小限に抑えるだけでなく、企業の評判向上にもつながります。このアプローチは、製造業における持続可能な取り組みへの需要の高まりと一致しています。.

材料の乾燥と処理の最適化

材料の品質維持には、適切な乾燥と加工が不可欠です。プラスチックペレット内の水分は、最終製品に気泡や空洞などの欠陥を引き起こす可能性があります。そのため、使用前に材料が十分に乾燥していることを確認することが重要です。.

高性能プラスチックやエンジニアリングプラスチックの特性を維持するためには、特殊な乾燥技術が必要となる場合があります。この工程は、不良品による廃棄を防ぐために非常に重要です。.

| 材質の種類 | 乾燥技術 | 利点 |

|---|---|---|

| 標準プラスチック | 従来のオーブン乾燥 | コスト効率が高く、シンプル |

| エンジニアリングプラスチック | 除湿乾燥機 | 材料の完全性を維持 |

| 高性能プラスチック | 真空乾燥 | 材料特性を維持 |

効率的な処理方法の実装

生産環境における材料の取り扱い方法を改善することは、材料の利用率に大きな影響を与える可能性があります。従業員に適切な材料取り扱い方法を教育することで、汚染や廃棄のリスクを軽減できます。従業員に環境保全意識を高めることで、プロセスのあらゆるステップが最適化され、効率性が高まります。.

品質管理システムの活用

堅牢な品質管理システムは、射出成形プロセスを綿密に監視するのに役立ちます。厳格な品質管理と定期的な検査を実施することで、潜在的な問題を早期に特定し、大規模な材料の無駄を防ぐことができます。.

さらに、廃棄物の分別とリサイクルを効果的に行うことで、より適切な資材管理が可能になります。修理可能な廃棄物は再利用できます。一方、修理不可能な廃棄物は責任を持ってリサイクルする必要があります。.

企業は、資材管理のこれらの側面に重点を置くことで、生産効率を向上できるだけでなく、コストを削減し、環境の持続可能性に積極的に貢献することができます。.

適切な乾燥により射出成形の欠陥を防止します。.真実

プラスチックペレット内の水分は気泡や空隙の原因となり、品質に影響を与えます。.

プラスチック素材を使用することで、製品の耐久性が保証されます。.間違い

材料の特性はパフォーマンスに影響し、間違った選択をすると品質が低下します。.

生産管理で材料の利用率を高めるにはどうすればよいでしょうか?

射出成形の世界では、生産管理が最適な材料利用を実現し、廃棄物を最小限に抑える鍵を握っています。.

生産管理では、従業員のトレーニング、品質システムの導入、生産スケジュールの最適化に重点を置くことで、材料利用率を向上させることができます。これらの対策により、材料の効率的な使用、運用スキルの向上、製品品質の向上が実現します。.

従業員研修:効率的な生産の基盤

生産管理において極めて重要な側面の一つは、射出成形工程に関わる従業員への包括的なトレーニングです。金型調整、パラメータ設定、材料ハンドリングのニュアンスを理解した熟練オペレーターは、材料の無駄を大幅に削減できます。継続的な学習と改善の文化を育むことで、企業は従業員がミスを最小限に抑え、材料利用率を向上させるための十分な能力を身に付けていることを保証できます。品質管理技術5と効率的な運用方法を重視したトレーニングプログラムは、これらの目標達成に極めて重要です。

堅牢な品質管理システムの導入

徹底した品質管理システム(QMS)は、材料利用を最適化するための強力なツールです。射出成形プロセス全体にわたって厳格な品質チェックと監視プロトコルを実施することで、企業は欠陥を迅速に特定し、廃棄率を削減できます。QMSは、高い製品基準の維持に役立つだけでなく、リサイクル活動にも役立ちます。廃棄物を修理可能なものとリサイクル可能なものに分類することで、企業は材料の無駄をさらに最小限に抑えることができます。効果的な品質管理システムが生産成果をどのように変革できるかをご覧ください。

戦略的生産計画とスケジューリング

戦略的な計画とスケジューリングは、効果的な生産管理に不可欠な要素です。生産計画を受注要件と生産能力に整合させることで、材料の無駄につながる不要な金型変更や工程調整を回避できます。さらに、綿密に調整されたスケジューリングを通じて設備稼働率を最適化することで、生産効率が向上します。生産フローを考慮し、材料の滞留につながるボトルネックを回避し、リソースを最大限に活用することが不可欠です。製造効率を高めるためのスマートなスケジューリング手法7

表:材料利用における重点分野

| エリア | 集中 | 利点 |

|---|---|---|

| 従業員研修 | スキル開発 | エラーと無駄の削減 |

| 品質管理 | 厳格な検査 | 廃棄率の低下 |

| 生産スケジューリング | 効率的な計画 | 設備利用率の最大化 |

これらの主要分野に注力することで、生産管理は材料利用率を向上させるだけでなく、製造プロセス全体の効率性も向上させます。企業が変化する市場動向に対応して戦略を進化させ続ける中で、これらの実践は持続可能な生産目標の達成において依然として中心的な役割を果たし続けます。.

従業員のトレーニングにより材料の無駄が削減されます。.真実

熟練したオペレーターはエラーを最小限に抑え、無駄を減らします。.

品質管理システムにより廃棄率が上昇します。.間違い

品質システムにより欠陥や廃棄物が削減され、利用率が向上します。.

結論

射出成形における材料利用率の向上は、廃棄物の削減だけでなく、効率性の向上にもつながります。これらの戦略を実践することで、オペレーションを強化し、持続可能性を実現しましょう。.

-

ホットランナーはプラスチックを溶融状態に保つことで無駄を減らし、効率を高めます。: また、ホットランナーシステムでは、一般的に低い射出圧力を使用できるため、金型やプラテンのたわみが減り、フラッシュが抑えられます。 ↩

-

圧力と速度の設定が材料使用量に及ぼす影響について学びましょう。: 射出圧力は、ノズルから排出される材料の量と速度を決定します。…における射出圧力の影響 ↩

-

結晶性プラスチックの最適な温度設定を探る。:結晶化は、ポリマーの融点とガラス転移温度の中間の温度で非常に急速に進行します。… ↩

-

材料の選択が射出成形の効率にどのように影響するかを説明します。: この熱可塑性樹脂の技術概要で、射出成形設計に適した材料を選択する方法を学びます。. ↩

-

品質管理を強化し、無駄を最小限に抑える手法を見つけます。: 最初の段階は設計段階であり、その後に金型と生産前検査、工程内品質管理と最終検査が続きます。. ↩

-

堅牢な QMS によって効率性を向上させ、欠陥を削減する方法をご覧ください。: 1. 顧客満足度の向上 · 2. 効率性の向上 · 3. 意思決定の改善 · 4. 従業員のエンゲージメントの向上 · 5. … への準拠 ↩

-

効率性を高めるために生産スケジュールを最適化する方法について学習します。: 生産計画とスケジュール設定には、目標を設定し、タイムリーかつコスト効率よく顧客の需要を満たすための詳細な計画を作成することが含まれます。. ↩