射出成形で完璧なパーティング面を作成することは、製品の品質を大きく変える可能性があります。しかし、毎回どうやってうまくいくのでしょうか?

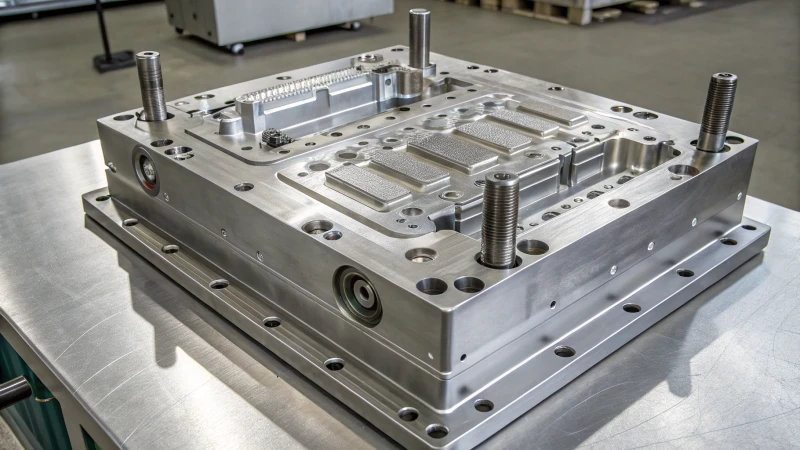

射出成形金型の分割面の最適な設計技術により、製品の形状、外観、加工の容易さが重視され、スムーズな脱型、最小限の欠陥、効率的な製造が保証されます。

ご存知のとおり、私が初めて射出成形金型の作業を始めたとき、注意が必要な細部のすべてに圧倒されました。本当に素晴らしいものを生み出すには、それぞれのピースが完璧にフィットする必要がある複雑なパズルを組み立てているような気分でした。時間が経つにつれて、パーティング面のデザインをマスターすることは、パズルの最後のピースを見つけるようなものであり、完璧な仕上げを達成するためには非常に重要であることに気づきました。

私のアプローチを洗練するのに役立ったいくつかの戦略を見てみましょう。円筒形のカップなどの単純な形状の場合、最大輪郭に沿ってパーティング面を配置すると、金型構造が簡素化されます。ただし、複雑な形状を扱う場合は、スムーズな脱型を確保することが重要になります。さまざまなフィーチャのアンダーカットや段差のあるパーティング サーフェスにサイド コアの引っ張り機構を使用すると、大きな違いが生じる可能性があることを学びました。

特に自動車内装のような高品質の表面では、外観も大きな役割を果たします。パーティング ラインを避けることで、見苦しいバリや溶接跡を防ぐことができます。処理の利便性も忘れないでください。曲線よりも平面を選択すると、フライス加工や研削が容易になります。これは、私が深夜のワークショップで苦労して学んだ教訓です。

これらの技術を取り入れることで、成形品の品質を向上させるだけでなく、製造工程の効率化も実現します。信じてください。これらのデザインを完成させれば、プロジェクトはすぐに優れたものから素晴らしいものへと移行するでしょう。

パーティング面は製品の外観品質に影響を与えます。真実

パーティング面を適切に設計すると、目に見える欠陥が最小限に抑えられ、外観が向上します。

形状を無視した設計が効率的な脱型につながります。間違い

スムーズな脱型と欠陥の回避には、形状を考慮することが重要です。

製品の形状はパーティング面の設計にどのような影響を与えますか?

製品の形状がどのように金型のデザイン全体を決定するのか考えたことはありますか?ものづくりのこの魅力的な側面について説明しましょう。

製品の形状は、金型の複雑さと脱型の容易さを決定するため、パーティング面の設計に影響を与えます。単純な形状ではパーティング ラインをわかりやすくすることができますが、複雑な形状ではアンダーカットなどの形状を管理するために複雑な設計が必要になります。

分離面設計の基本

初めて射出成形を実際に体験したことを今でも覚えています。私は始めたばかりで、パーティングサーフェスを作成するというアイデアは気が遠くなるように思えました。これを想像してください。分割面1は、金型の 2 つの半分が接する場所であり、製品を簡単に取り外すことができるようにするために重要です。製品の形状がこの構成にどれほど影響するかは驚くべきことです。

単純な形状と複雑な形状

私が初めて単純な形状(円柱や直方体など) を扱ったとき、プロセスはもっと簡単でした。多くの場合、パーティング ラインを最大の輪郭に沿って揃えることができるため、金型の構造が簡素化され、コストが削減されます。円筒形のカップのプロジェクトで、パーティング ラインを中心軸に合わせると、すべてがカチッと所定の位置に収まったのを覚えています。それはまるで完璧なパズルのピースを見つけるようなものです。

| 形状タイプ | 考慮事項 |

|---|---|

| 単純 | 最大輪郭に合わせる |

| 複雑な | スムーズな脱型を実現 |

アンダーカットや複数の方向性のある形状など、複雑な形状になると私はかつて、サイドコアの引っ張り機構を必要とする複雑な機能を備えたプロジェクトに取り組んだことがあります。それらは、難しい箇所を処理するために舞台裏で働く小さな型の忍者のようなものだと想像してください。

外観と機能への影響

家庭用電化製品など、高い美的品質が必要な製品の場合、パーティング ラインを隠すか最小限に抑えることが重要です。洗練されたガジェットケースにほんのわずかな溶接跡が目立ってしまったとき、私はこのことを苦労して学びました。透明なマテリアルの場合はさらに注意が必要です。パーティング面の欠陥は非常に明白であり、透明性と光学特性の両方に影響を与えます。

加工と組み立ての課題

パーティング面の設計において非常に重要です2 。組み立て中に位置決めを維持するために、位置決めピンやキーをよく使用します。これは、レゴ ブロックをセットアップするのと似ています。シームレスな操作を実現するために、すべてを完璧に結合したいと考えます。

射出成形プロセスの考慮事項

最後に、パーティング面は、射出成形中の効率的なプラスチックの流れと通気をサポートする必要があります。私は、ゲートと通気チャネルを適切に配置することで、製品の品質を低下させる可能性のあるショート ショットや閉じ込められたガスなどの問題をどのように防ぐことができるかを直接見てきました。

これらすべての要素のバランスをとることは、技術的なノウハウだけではありません。それは、あらゆる選択が生産効率と製品品質の両方にどのような影響を与えるかを理解することです。すべてのピースが重要なパズルです。

シンプルな形状なのでパーティングラインの配置も容易です。真実

円柱のようなシンプルな形状なので、パーティングラインの位置合わせも簡単です。

複雑な形状でもサイドコア機構は必要ありません。間違い

複雑な形状では、多くの場合、複雑なフィーチャーを型から外すためにサイド コアが必要になります。

外観要件が分離面にとって重要なのはなぜですか?

パーティング面の外観がなぜそれほど重要なのか考えたことはありますか?外観が成形品の品質と美しさの両方にどのような影響を与えるかを詳しく見てみましょう。

パーティング面の外観要件は、バリや溶接痕などの欠陥を防止してプラスチック製品の外観と機能性を高め、より魅力的な製品を生み出すために非常に重要です。

分離面とその役割を理解する

射出成形の世界を深く掘り下げたとき3 、金型の 2 つの部分が接する部分であるパーティング サーフェスが極めて重要であることがすぐにわかりました。これらの表面のデザイン方法は製造プロセスの成否を左右し、最終製品の外観に影響を与えます。デザインが間違っていると、バリ(はみ出した余分な材料)が発生したり、ウェルド ラインが目に見えたりする可能性があり、どちらも製品の美観を損なう可能性があります。

機能性と美しさのバランス

おしゃれな電子機器のプロジェクトに取り組んでいたときのことを覚えています。いかなる欠陥も潜在的な買い手を拒絶する可能性があるため、賭け金は高かった。このような一か八かの製品、特に透明な素材を使用した製品では、完璧なパーティング ラインを確保することが非常に重要です。ほんの小さな欠陥でも人の目を引き、全体の外観を台無しにしてしまう可能性があります。これは、これらの傷を避けるために、金型とゲートの配置を適切に行うことを意味します。

分割面の設計に影響を与える要因

| 考慮 | 説明 |

|---|---|

| 製品の形状 | シンプルな形状によりデザインが容易になります。複雑な形状には、サイドコアの引き抜きなどの高度な技術が必要な場合があります。 |

| 材質の種類 | 透明な素材では、透明度に影響を与える欠陥を避けるために慎重な配慮が必要です。 |

| 金型加工 | 精度が重要です。曲面の場合は、EDM マシンなどの特別な機器が必要になる場合があります。 |

デザイナーのための実践的なヒント

私の経験から言えば、分割面に平面を選択すると、加工と組み立ての両方が簡素化されます。たとえば、直方体の形状を考えてみましょう。最大輪郭に沿ってパーティング サーフェスを配置すると、金型が簡単になり、生産がよりスムーズになります。

補強リブが機能する場合、パーティング ラインをリブに平行に揃えることが、構造を壊さないようにするための鍵となります。これらの戦略に従うことで、機能的で見た目にも楽しいデザインを作成するのがはるかに簡単であることがわかりました。

パーティング面の設計が不十分だとバリ欠陥が発生します。真実

バリ欠陥は、金型が不適切に閉じられたために余分な材料が染み出すときに発生します。

すべての材料の分離面要件は同じです。間違い

さまざまな材料、特に透明な材料では、欠陥を避けるために特別な考慮が必要です。

分離面の処理と組み立てに関する考慮事項は何ですか?

金型設計においてパーティング面がなぜそれほど重要なのか疑問に思ったことはありますか?

形状、美観、加工の単純さ、通気のニーズを考慮して、金型加工を最適化し、組み立てを容易にし、製品の品質を維持するために、パーティング面を慎重に選択してください。

製品形状の考慮事項

単純な円筒形の製品に関する私の最初のプロジェクトを覚えています。パーティング面を最大輪郭4、状況を大きく変えるものでした。金型設計が簡素化されただけでなく、加工も容易になりました。アンダーカットのある形状など、より複雑な形状の場合、段差のある分割面が驚異的な効果を発揮し、さまざまな深さでさまざまな形状を成形できることを、私は苦労して学びました。

外観要件

高品質な自動車内装品の仕事をしていた時期がありました。製品の外観を損ねる可能性がある見苦しい溶接跡やバリを避けるために、パーティング面の配置は非常に重要でした。潜在ゲート5慎重に配置すると、メルト フローが安定し、透明性が大幅に向上することがわかりました

加工と組立の容易さ

従来のフライス加工技術での加工が簡素化されるため、私は可能な限り平面の分割面を常に目指してきました。しかし、曲面が必要な仕事の場合は、放電加工などの特殊な装置に頼らなければなりませんでした。位置決めピンを使用すると、すべてが完璧に位置合わせされるため、組み立てが非常に簡単になりました。

射出成形プロセス

金型キャビティ6内のプラスチック溶融物の流れは、私を常に魅了してきました。私はかつて、キャビティ全体に均一に溶融物を導くための戦略的なゲート位置の重要性に気づくまで、ショート ショットに苦労していました。適切な通気も重要です。あるプロジェクトでは、特に高速射出成形において、適切に設計された通気チャネルによって閉じ込められた空気による欠陥を防ぐことができることを学びました。

| 側面 | 考慮 |

|---|---|

| 形 | 単純なものと複雑なもの |

| 外観 | 高品質と透明性 |

| 処理 | 平面と曲面 |

| 組み立て | 位置合わせと開けやすさ |

| 射出成形 | 流れと通気の要件 |

これらの洞察は、特に家庭用電化製品や自動車製造などの要求の厳しい分野において、機能性と美観の両方が業界標準を確実に満たすように、金型設計へのアプローチを洗練する上で非常に貴重です。

単純な形状には複雑なパーティングサーフェスが必要です。間違い

円柱のような単純な形状は最大限の輪郭に沿って配置され、金型が簡素化されます。

パーティング表面は射出成形の流れに影響を与えます。真実

設計はプラスチックのメルト フローに影響を与え、ショート ショットや停滞領域を防ぎます。

射出成形プロセスはパーティング面の設計にどのような影響を与えますか?

パーティングサーフェスのような単純なものが、射出成形プロセス全体にどのような影響を与える可能性があるか考えたことはありますか?

射出成形は、脱型、塑性流動、外観に影響を与えるため、パーティング面の設計に影響を与えます。パーティング ラインを正しく配置すると、金型のパフォーマンスと製品の品質が向上します。

初めて金型設計に携わったとき、特にパーティング面の設計がこれほど複雑になるとは想像もしていませんでした。最初は簡単そうに見えましたが、深く掘り下げていくと、これは細部への注意と製品の要件の十分な理解が必要な芸術形式であることがわかりました。

分離面設計における重要な考慮事項

パーティング面の設計では、効率的な金型の動作と高品質の製品を確保するために、複数の要素のバランスを取る必要があります。いくつかの重要な考慮事項を検討してみましょう。

1. 製品の形状と複雑さ

プラスチック製品の形状はパーティング面のデザインに大きく影響します。カップ単純な形状の製品の場合、パーティング ラインを最大輪郭に配置すると、作業が大幅に簡素化されます。それは、一枚の布地に完璧な縫い目を見つけるようなもので、すべてが所定の位置に収まります。

しかし、そこには複雑な形状があり、アンダーカットや 3D パズルを解くことを思い出させるような特徴がたくさんあります。これらには、すべてをスムーズに型から外すために、サイドコアの引っ張りなどの特別な機構が必要です。可能であれば、材料の弾性がサポートしている限り、強制脱型がオプションになります。

2. 外見要件

美的要件は、特に自動車の内装や電子機器の筐体などの視認性の高い製品の場合、分割面の決定に大きな影響を与えます。バリや溶接跡が元の外観を台無しにするのを防ぐために、パーティング ラインを隠すというプレッシャーがかかりました。

透明な製品の場合、あらゆる小さな欠陥が拡大され、まるでガラスについた指紋のように見えます。流れを安定させ、パーティング ラインを目立たなくするには、潜在ゲートの使用が重要になります。

3. 加工と組立

加工と組み立ての容易さも重要な側面です。平面の部品を加工する場合は、単純なフライス加工または研削だけで十分です。

逆に、曲線を扱うときは、EDM と CNC マシンが親友になるまったく新しい世界に足を踏み入れたようなものです。組み立ての際、すべてを位置決めピンで位置合わせすると、すべてのパズルのピースが干渉することなく完璧にフィットします。

4. 射出成形のダイナミクス

射出成形中のプラスチックの流れのダイナミクスは、パーティング面の設計において極めて重要です。綿密に計画された表面は、キャビティの均一な充填を促進し、ショート ショットや停滞領域を防ぎます。

パーティング ラインに対してよく計画されたゲート位置で、キャビティ全体にプラスチック フローを効率的に誘導することがすべてです。

通気に関する考慮事項

射出成形中の効果的な排気は、閉じ込められた空気やガスの分解によって引き起こされる欠陥を防ぐために不可欠です。適切に設計されたパーティング面は通気路としても機能します。したがって、通気溝を設計したり、表面間の自然な隙間を利用したりすることで、金型の性能を向上させることができます。

これらの洞察があれば、パーティング サーフェスの設計は単なる技術的な作業ではなくなります。それは、製造と美的目標の両方を満たす芸術作品を作ることです。これらの考慮事項についてさらに詳しく知りたい場合は、追加のリソース8 。

パーティング面の設計は金型の複雑さに影響します。真実

適切に設計されたパーティング面により金型構造が簡素化され、複雑さが軽減されます。

曲面のパーティングサーフェスは、平面のパーティングサーフェスよりも加工が容易です。間違い

平面とは異なり、曲面には放電加工などの特殊なプロセスが必要です。

分離面設計における一般的な課題と解決策は何ですか?

金型設計の複雑な世界をナビゲートする中で、私は、特に完璧なパーティング面を作成することに関して、かなりの課題に直面してきました。

分離面設計の課題には、複雑な形状と厳しい基準が含まれます。ソリューションには、戦略的な表面の選択、ゲートの最適化、高品質の金型製造を保証する効果的な通気技術が含まれます。

プラスチック製品の形状を理解する

射出成形金型の分割面9の迷路を旅する中で、プラスチック製品の形状が設計戦略の多くを決定することがすぐにわかりました。

-

シンプルな形状: 直方体や円柱などの規則的な形状の場合、パーティング サーフェスを最大輪郭に配置すると、作業が非常に簡単になります。金型の構造が簡素化され、加工の煩わしさが軽減されます。

-

複雑な形状: サイドコア機構を必要とするアンダーカットなどの課題があります。かつて、強制的な脱型が必要なプロジェクトに取り組んだことを覚えています。圧力がかかっても材料に亀裂が入らないようにするのは神経を使う作業でしたが、慎重に計画を立てたおかげで、すべてうまくいきました。

外観要件

特に自動車の内装や電子機器の筐体では、高い美的基準を満たすというプレッシャーを忘れないでください。

-

高品質の表面: バリや溶接マークなどの厄介な欠陥を避けるために、パーティング面を最小限に抑え、あらゆる細部を完璧にする必要がありました。ゲートの位置を最適化して、これらの問題を軽減します。

-

透明な製品: 透明な製品の場合、すべての傷が親指のように目立つため、作業はさらに困難でした。欠陥が目立つため、パーティング サーフェスを慎重に選択してください。安定したメルト フローを得るために潜在ゲートを使用し、透明性を高めます。

金型加工・組立

加工と組み立てに関しては、利便性が何よりも重要です。

-

加工: 精密フライス加工用に平らなパーティング面を設計することで、多くの頭痛の種が軽減されました。曲面にはより高度な CNC 機器が必要で、私のスキルには挑戦しましたが、精度の面ではやりがいがありました。

-

組み立て: 金型の組み立ては、複雑なパズルをつなぎ合わせるようなものです。位置決めピンを使用して簡単に組み立てられるように設計されているため、すべてが完璧に位置合わせされます。特にスライダー機構を扱う場合、干渉を避けることが絶対に必要です。

射出成形プロセス

よく考えられたパーティング面は、成形プロセスの効率を左右する可能性があります。

-

流動性能: プラスチックの流れをスムーズにすることが重要です。私は、薄肉の製品で、失敗がショートショットにつながることを直接学びました。流路の長さを考慮して、スムーズなプラスチックの流れを確保し、ショート ショットを回避できるようにパーティング サーフェスを配置します。

-

通気: 通気も重要な側面です。パーティング面を通気チャネルとして使用すると、成形中に閉じ込められた空気やガスが排出され、製品の品質が大幅に向上します。大型製品や高速プロセス向けに通気溝を実装し、製品の品質を向上させます。

表: 一般的な課題と解決策

| チャレンジ | 解決 |

|---|---|

| 複雑な形状 | サイドコア機構または強制脱型 |

| 高い外観要求 | パーティング面を最小限に抑え、ゲートの配置を最適化 |

| 処理上の困難 | 平面、曲線の高度な加工 |

| 通気の問題 | パーティング面の通気チャネル |

戦略的ソリューションを使用してこれらの課題に正面から取り組むことで、設計者は成形製品の品質と効率10 私の経験から、プロジェクトごとに常に何か新しいことを学び、革新する必要があることが分かりました。

単純な形状には複雑なパーティングサーフェスが必要です。間違い

単純な形状では、分割面が単純であるため、金型が簡素化されます。

通気チャネルにより、成形時の製品品質が向上します。真実

通気チャネルは空気とガスの排出に役立ち、欠陥を防ぎます。

結論

射出成形金型のパーティング面の効果的な設計手法により、形状、外観、加工の利便性、射出成形のダイナミクスを考慮して製品の品質が向上し、スムーズな脱型が保証され、欠陥が最小限に抑えられます。

-

このリンクでは、パーティング ラインを正しく配置することが金型の有効性と生産効率に不可欠である理由を説明します。 ↩

-

さまざまな製品の効果的な分離面設計の指針となる業界標準とベスト プラクティスをご覧ください。 ↩

-

射出成形が製造効率と製品品質にどのような影響を与えるかを学びます。 ↩

-

最大限の輪郭に合わせて金型構造を簡素化し、効率的に製造する方法をご覧ください。 ↩

-

潜在ゲートが成形プロセスにおけるプラスチックの流れを安定させることで透明性を向上させる仕組みを学びましょう。 ↩

-

ゲートの配置が金型キャビティ内の塑性流動効率にどのような影響を与えるかを理解します。 ↩

-

加工と組み立てを容易にするために、射出成形での単純な形状の処理について学びます。 ↩

-

金型の性能と製品の品質を向上させるための効果的な通気戦略を見つけてください。 ↩

-

金型設計を簡素化し、生産品質を向上させる効果的なパーティング面を選択する方法を検討します。 ↩

-

最適化された分割面がどのように製品品質の向上と製造効率の向上に貢献するかをご覧ください。 ↩