初めてプラスチック成形の世界を深く掘り下げたとき、射出速度がゲームチェンジャーであることにすぐに気づきました。

最適な射出速度は、部品の形状とサイズ、材料特性、金型設計、冷却システムの能力などの要因によって異なります。一般に、薄肉部品には高速が必要ですが、厚肉部品には低速の方が欠陥を最小限に抑えることができます。

しかし、これらのニュアンスを理解することで、制作の成果を劇的に向上させることができます。各要因が射出速度にどのような影響を与えるかをさらに深く掘り下げ、射出成形プロセスを最適化するための専門家の洞察を探ってみましょう。

薄肉部品にはより高い射出速度が必要です。真実

速度が速いと、薄肉の金型への充填が迅速に行われるため、欠陥が防止されます。

成形品の形状は射出速度にどのように影響しますか?

プラスチック部品の形状は、成形時の適切な射出速度を決定する上で重要な役割を果たします。

成形品の形状は、プラスチックが金型に充填される速度を決定するため、射出速度に影響します。薄肉の部品は欠陥を防ぐためにより高い速度が必要ですが、厚肉の部品は応力と反りを軽減するためにより遅い速度が必要です。適切な速度により品質と効率が確保され、材料の無駄が削減されます。

射出速度に対する肉厚の影響

薄肉のコンポーネント1検討する場合、通常はより高い射出速度が必要であることを理解することが重要です。これは主に、壁が薄い場合、ショート ショットや材料不足などの欠陥を避けるために、キャビティを迅速に溶融物で満たす必要があるためです。迅速な充填は、品質の向上に不可欠な高い溶融温度を維持するのに役立ちます。

逆に、肉厚の部品2、射出速度を下げる必要があります。厚い部分は冷却が遅くなり、高速で充填すると過剰な内部応力が生じ、反りや変形が生じる可能性があります。注入を遅くすると、熱と圧力の分散が向上し、これらのリスクを最小限に抑えることができます。

| 肉厚 | 推奨射出速度 | 潜在的な欠陥 |

|---|---|---|

| 薄い | 高い | ショートショット |

| 厚い | 低い | 反り |

複雑な形状の影響

複雑な形状ではさらなる課題が生じます。複雑な金型設計の場合、射出速度が速いとキャビティ内に乱流が発生する可能性があります。これは、最終部品の構造的完全性と表面仕上げに影響を与える可能性があります。代わりに、適度な速度により流れがスムーズになり、乱流が減少し、部品が正しく形成されるようになります。

幾何学的特徴とその効果

リブやボスなどの特定の幾何学的特徴も、最適な射出速度に影響します。リブには応力を加えずに適切な充填を確保するために、適度な速度が必要な場合があります。一方、深いキャビティやアンダーカットでは、金型全体の流れと圧力のバランスをとるために速度の調整が必要になる場合があります。

これらの原則を理解すると、射出速度を部品の形状に効果的に合わせることで、生産戦略を大幅に強化できます。

壁が薄い場合は、より高い射出速度が必要になります。真実

速度が速いと、薄肉部品でのショートショットなどの欠陥が防止されます。

厚い成形品の場合は、反りを避けるためにより速い射出速度が必要です。間違い

厚い部品の場合は、応力と反りを軽減するために低速が必要です。

射出速度の選択において材料特性が重要なのはなぜですか?

射出速度の選択は成形プロセスにおいて非常に重要であり、材料特性がこの決定に大きく影響します。

流動性や粘度などの材料特性により、最適な射出速度が決まります。ポリエチレンなどの高流動性材料はより高い速度を必要としますが、ポリカーボネートなどの低流動性材料は欠陥を防ぐためにより低い速度を必要とします。

材料の流動性の重要性

材料の流動性は、射出速度を決定する上で極めて重要な役割を果たします。ポリエチレン3などの流動性の高い材料は、高速で射出されることがよくあります。これは、粘度が低いため、過度のせん断力を発生させることなく金型キャビティ内を素早く移動できるためです。

逆に、ポリスチレンやポリカーボネート4、射出速度が遅くなります。これらの材料は粘度が高いため、急速に注入するとせん断力が増大し、気泡や劣化などの欠陥が発生する可能性があります。

表: 材料の流動性と推奨射出速度

| 材質の種類 | 材料例 | 推奨射出速度 |

|---|---|---|

| 高い流動性 | ポリエチレン、ポリプロピレン | 高い |

| 低流動性 | ポリスチレン、ポリカーボネート | 低い |

粘度の影響

流体の流れに対する抵抗の尺度である粘度は、射出速度に直接影響します。粘度の高い材料は金型に流し込むのに時間がかかるため、スムーズな充填と最小限の欠陥を確保するために低速が必要になります。

たとえば、ポリカーボネートの粘度が高いことを考えてみましょう。高速で射出すると大きなせん断応力が発生し、材料の劣化を引き起こす可能性があります。速度を遅くすると、溶融物がより穏やかに金型に充填され、材料の完全性が維持されます。

生産効率への影響

材料特性に基づいて適切な射出速度を選択することにより、生産効率も向上します。適切な材料の高速射出によりサイクル時間が短縮され、スループットが向上します。ただし、スピードと品質のバランスが重要です。高速射出により効率は向上しますが、プラスチック部品の品質が損なわれることはありません。

流動性の低い材料の場合、適度なペースを維持することで、たとえサイクル時間が長くなったとしても、部品に欠陥がないことが保証されます。全体的な生産効率を最適化するには、速度と品質の間のこのトレードオフを慎重に管理する必要があります。

結論: 材料タイプに合わせた調整速度

射出速度を最適化するには、材料特性を理解することが不可欠です。流動性と粘度に応じて速度を調整することで、メーカーは効率的な生産サイクルを維持しながら、部品の品質を向上させることができます。射出成形に対するこの微妙なアプローチにより、製品の信頼性と運用効率の両方が向上します。

高流動性材料には、より高い射出速度が必要です。真実

ポリエチレンのような流動性の高い材料を最適に成形するには、より高速な成形が必要です。

ポリカーボネートは欠陥を防ぐために高速射出が必要です。間違い

ポリカーボネートは流動性が低いため、欠陥を避けるために速度を遅くする必要があります。

金型設計は射出速度の決定にどのような役割を果たしますか?

金型の設計は、プラスチック成形における射出速度を決定する上で極めて重要であり、品質と効率に影響を与えます。

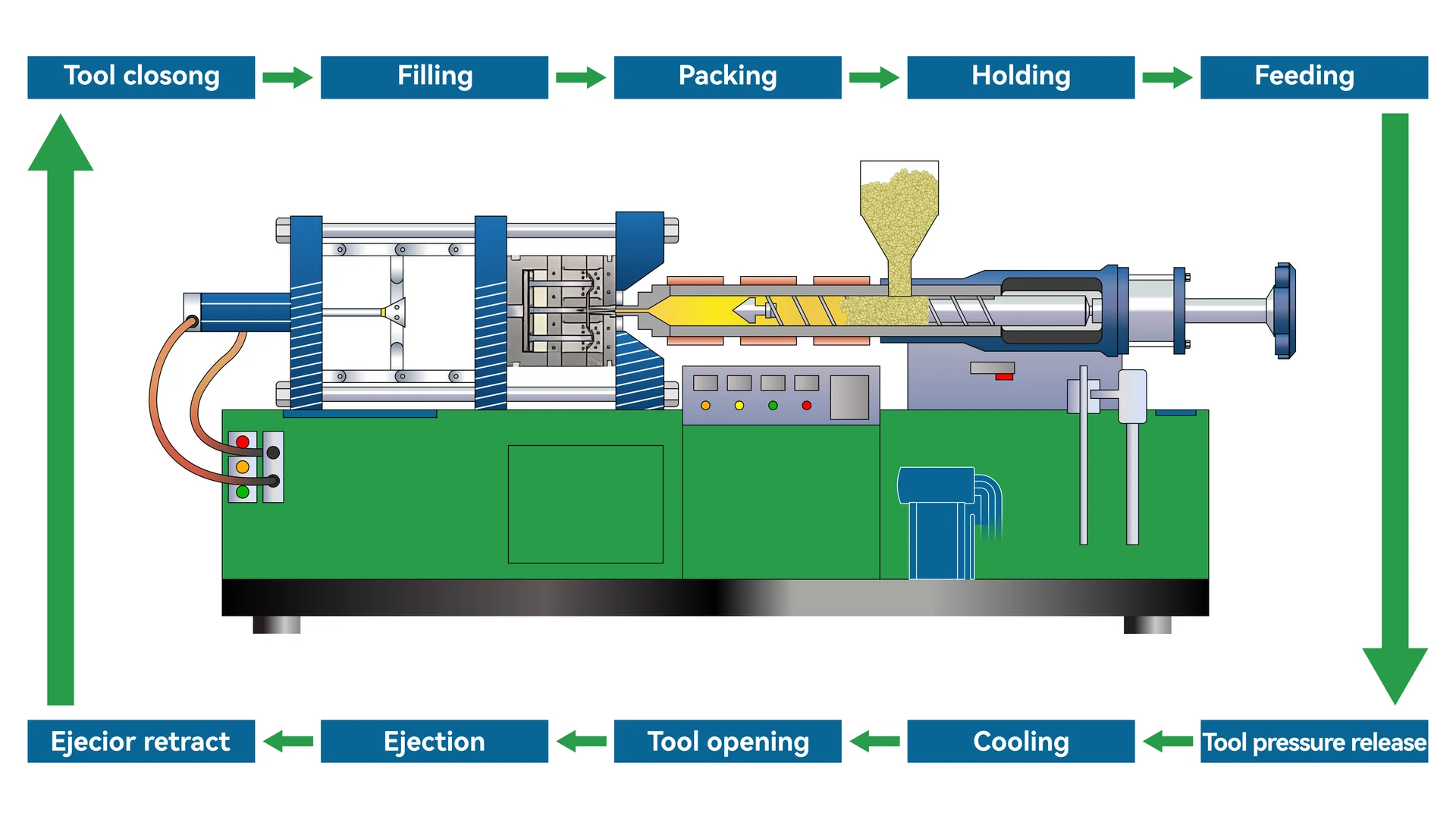

金型の設計は、メルト フローと冷却効率に影響を与えることで射出速度を決定します。複雑な金型では欠陥を防ぐために低速が必要ですが、適切に設計された冷却システムにより高速化が可能になり、生産性が向上します。

金型の複雑さが射出速度に及ぼす影響

射出成形に関しては、金型の複雑さが射出速度に影響を与える重要な要素です。複雑なデザインや複数のキャビティを持つ金型の場合、溶融物の流路はかなり複雑になる可能性があります。この複雑さにより、乱流や空気の巻き込みなどの問題を引き起こすことなく溶融物が各キャビティを完全に充填できるようにするために、射出速度を遅くする必要が生じることがよくあります。

例えば、複雑な金型構造5は、速度が高すぎると溶融物の流れを妨げ、不完全な充填や表面欠陥を引き起こす可能性があります。したがって、金型の複雑さに合わせて射出速度を調整すると、最終製品の品質を大幅に向上させることができます。

金型冷却システムの役割

金型内の適切に設計された冷却システムは、最適な射出速度に劇的な影響を与える可能性があります。効率的な冷却システムは、溶融プラスチックから熱を迅速かつ均一に除去するのに役立ち、サイクルタイムの短縮と生産効率の向上を可能にします。

高度な冷却チャネルまたはコンフォーマル冷却技術を備えた金型の場合、より高い射出速度を使用することができます。これは、熱が急速に放散されるため、冷却が不十分な場合によく見られる反りや収縮などの欠陥のリスクが軽減されるためです。その結果、メーカーは品質を損なうことなく、より高速な速度を維持できるようになります。

| 金型の特徴 | 射出速度への影響 |

|---|---|

| 複雑な構造 | 欠陥を防ぐために速度を遅くする |

| 高度な冷却システム | 高速化、高品質化が可能 |

金型設計と設備能力のバランスをとる

金型の設計は重要ですが、射出成形装置の制限を考慮することが不可欠です。特定の金型では高速射出が望ましい場合があります。ただし、機械が過熱や過度の摩耗なしにそのような速度を維持できない場合は、調整を行う必要があります。

したがって、最適な射出速度を達成するには、金型設計を理解し、装置の機能とのバランスをとることが重要です。これには、金型の物理的特性を評価するだけでなく、成形機自体の動作パラメータも考慮する必要があります。

最終的に、金型設計は、流動力学と冷却効率の両方に影響を与えることにより、射出速度の決定において多面的な役割を果たします。これらの要素を機器の機能と併せて考慮することで、メーカーはプロセスを最適化し、品質と生産性を向上させることができます。

複雑な金型設計には、より遅い射出速度が必要です。真実

複雑な設計では、欠陥を回避し、品質を確保するために、より遅い速度が必要です。

効率的な冷却システムにより、射出速度が低下します。間違い

効率的な冷却により、欠陥のリスクが軽減され、射出速度が向上します。

冷却システムは射出成形速度にどのような影響を与えるのでしょうか?

冷却システムは射出成形速度を決定する上で極めて重要であり、効率と部品の品質に影響を与えます。

冷却システムは、サイクル タイムと部品の品質に影響を与えるため、射出成形の速度に大きな影響を与えます。適切に設計された冷却システムは冷却時間を短縮し、より速いサイクルを可能にし、全体的な生産効率を向上させます。逆に、冷却が不十分だと欠陥が発生し、サイクル時間が長くなる可能性があります。

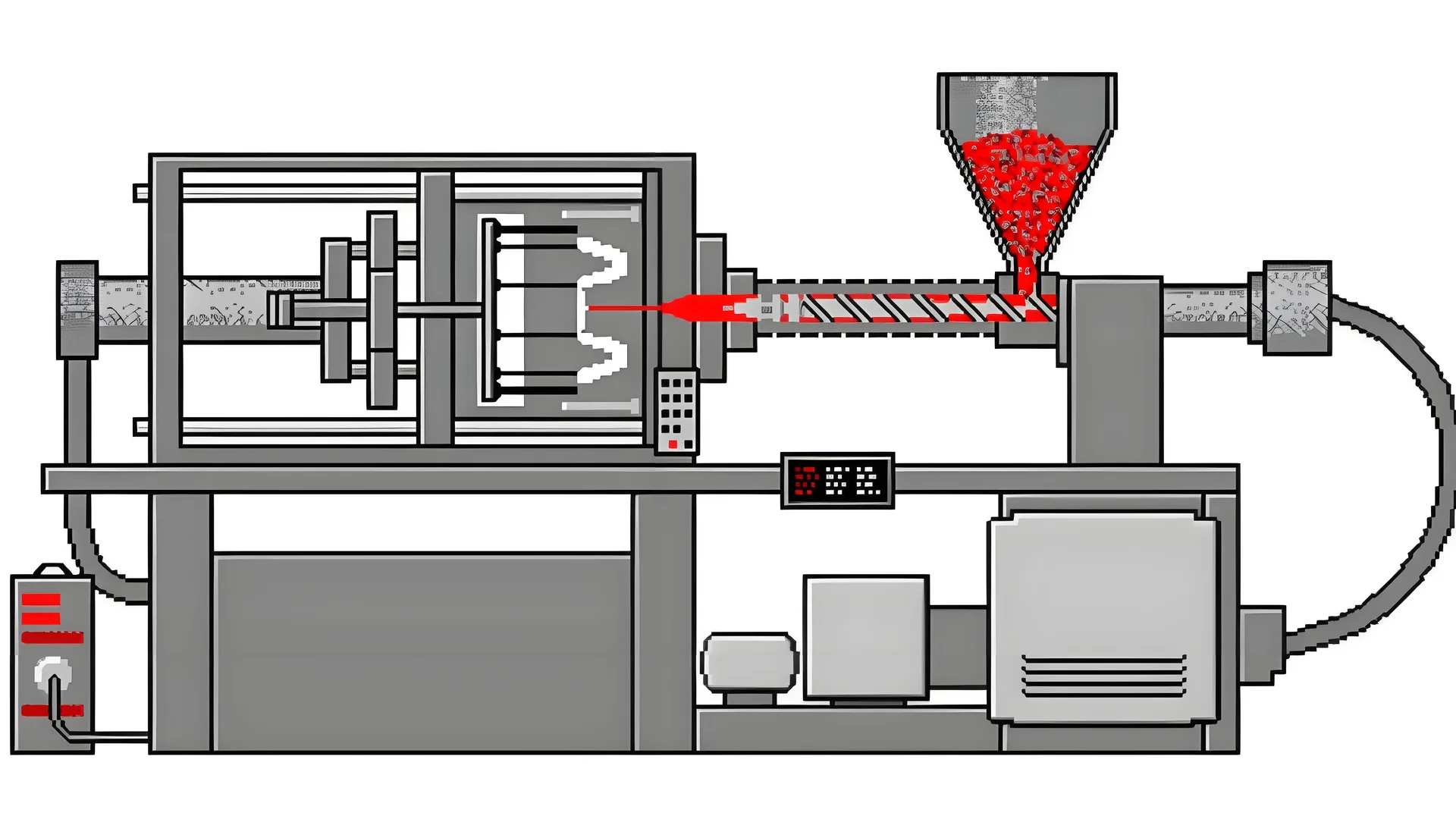

冷却システムの基本を理解する

射出成形では、冷却システムは成形プロセス中に発生する熱を除去する役割を果たします。それらの有効性はサイクル時間を劇的に変える可能性があるため、その役割を理解することが重要です。

冷却システムとサイクルタイムの関係

射出成形のサイクル タイムはいくつかの段階で構成されており、冷却は最も時間がかかる段階の 1 つです。効率的な冷却システムによりこの時間が大幅に短縮され、より迅速な金型の取り出しと全体のサイクル期間の短縮が可能になります。

| 要素 | サイクルタイムへの影響 |

|---|---|

| 効率的な冷却 | サイクルタイムを短縮し、生産性を向上 |

| 冷却不良 | サイクルタイムが増加し、効率が低下します |

適切に設計された冷却システムは、金型内の温度分布を均一にすることで、反りや収縮などの欠陥のリスクを軽減します。

冷却効率の向上

-

冷却チャネル設計の最適化

金型内の冷却チャネルの設計は重要です。チャネルが狭すぎたり、位置が不十分であると、冷却が不均一になる可能性があります。これらのチャネルを最適化することで、熱が均一に分散され、効率的に放散されます。

-

高度な冷却技術の使用

チャネルが部品の形状に従うコンフォーマル冷却などの技術により、より安定した急速な冷却が実現します。この方法は、複雑な金型に特に役立ちます。

-

適切な冷却剤の選択

冷却剤の選択も冷却効率に影響を与える可能性があります。水は熱伝達能力が高いため一般的に使用されますが、特定の材料特性や生産要件によっては、他の流体の方が適している場合があります。

生産効率と品質への影響

効果的な冷却システムは、生産速度を向上させるだけでなく、成形部品の品質も向上します。冷却が速いと材料内の応力が減り、次のような欠陥が発生する可能性が低くなります。

- 反り

- ヒケ

- 内部応力

冷却システム最適化のための高度なソリューション6

技術の進歩により、シミュレーション ソフトウェアなどのソリューションは、生産段階が始まる前に冷却パフォーマンスを予測し、最適化するのに役立ちます。これらのツールを使用すると、メーカーはさまざまな設計や構成を仮想的に試すことができ、時間とリソースを節約できます。

冷却システムの最適化は、エンジニアリングの洞察と革新的なテクノロジーを組み合わせた継続的なプロセスであり、射出成形プロセスの効率性と高品質を確保します。

効率的な冷却により、射出成形のサイクルタイムが短縮されます。真実

効率的な冷却システムは、冷却時間を短縮することでサイクル時間を短縮します。

冷却が不十分だと射出成形の効率が高まります。間違い

冷却が不十分だとサイクルが長くなり、生産効率が低下します。

結論

総合的な要素に基づいて適切な射出速度を選択することで、生産の品質と効率の両方を向上させることができます。

-

欠陥を回避するために薄壁ではより速い充填速度が必要な理由を学びましょう。: 射出速度を制御する: 一貫した成形品の品質を維持するために射出速度を制御します。通常、薄い射出成形には高い射出速度が必要です。 ↩

-

速度が厚い部品の応力と反りにどのような影響を与えるかを理解します。射出速度は基本的に分子の配向度を決定し、したがって接着、配向、収縮に影響します。 ↩

-

ポリエチレンの流動性が射出速度にどのような影響を与えるかを調べます。PEは分子鎖が柔軟で、相互結合力が小さく、溶融粘度が低く、流動性に優れているため、成形品の… ↩

-

ポリカーボネートの粘度および成形への影響について学びます。: 粘度、800000 – 800000 cP @温度 320 – 320 °C、800000 – 800000 cP … 衝撃改質されたポリカーボネートの材料の概要 · の概要 … ↩

-

複雑な金型設計が射出速度と品質にどのような影響を与えるかを調べます。: 射出成形金型の供給システムは主に、射出成形機のノズルから各キャビティにプラスチック溶融物を輸送します。 ↩

-

冷却システムの効率を高めるための最先端のツールと方法を発見します。: コンフォーマル冷却やマイクロチャネル冷却などの高度なテクノロジーを探索して適用し、冷却効率と製品をさらに向上させます。 ↩