変化の激しい製造業の世界では、耐摩耗性を理解することは、エンジニアや製品設計者にとって大きな変化をもたらす可能性があります。.

射出成形部品の耐摩耗性を向上させるには、材料の選択、金型設計、射出成形プロセス、表面処理に重点を置く必要があります。これらの戦略は、適切な材料の選択、金型設計の最適化、成形パラメータの調整、保護コーティングの適用によって耐久性を向上させます。.

それぞれの戦略を詳しく見ていきましょう。これらの洞察は、プロジェクトの耐久性と効率性を高める鍵となる可能性があります。.

PTFE は射出成形部品の耐摩耗性を向上させます。.真実

PTFE は摩擦が少なく耐久性が高いため、耐摩耗性に最適です。.

材料の選択は耐摩耗性にどのように影響しますか?

射出成形部品に使用される材料は、耐摩耗性に大きな影響を与えます。適切な材料を選択することで、製品の寿命と耐久性が向上するため、エンジニアにとって非常に重要な決定となります。.

、摩擦係数、硬度、そして環境条件への耐性を決定し、耐摩耗性に影響を与えます。PTFEやUHMWPE、その固有の特性により耐久性が向上します。

耐摩耗性に優れたプラスチックの選択

耐摩耗性に優れたプラスチックを選択することが重要です。ポリテトラフルオロエチレン( PTFE )と超高分子量ポリエチレン( UHMWPE )は、摩擦係数が低く耐摩耗性に優れているため、最適な選択肢です。これらの材料は、過酷な環境下でも性能を維持します。

特定の用途では、耐摩耗性フィラーを添加したエンジニアリングプラスチックが使用できます。のフィラー1ガラス繊維、炭素繊維、または二硫化モリブデンで強化したエンジニアリングプラスチックを検討してください。

材料の硬度の役割

環境要因を考慮する

動作環境も材料選定に影響を与えます。材料は、温度変化、化学物質への曝露、研磨材など、想定される特定の条件に対する耐性に基づいて選定する必要があります。.

バランスをとる:コスト vs. パフォーマンス

材料を選択する際には、コストと性能を比較検討する必要があります。優れた耐摩耗性を備えた先進的な材料は高価かもしれませんが、メンテナンスコストの削減と部品寿命の延長につながり、長期的にはコスト削減につながります。.

| 材質の種類 | 耐摩耗性 | コスト効率 |

|---|---|---|

| PTFE | 高い | 適度 |

| 超高分子量ポリエチレン | 高い | 適度 |

| フィラー入りナイロン | 中程度から高い | 費用対効果の高い |

| フィラー入りポリカーボネート | 中程度から高い | 費用対効果の高い |

結論として、適切な材料を選択することで、エンジニアは射出成形部品の耐摩耗性を大幅に向上させ、寿命と性能効率を確保することができます。.

PTFE は低摩擦により耐摩耗性を高めます。.真実

PTFEは摩擦係数が低いため、耐摩耗性が向上します。.

材料の硬度は耐摩耗性に影響しません。.間違い

一般的に、より硬い材料の方が耐摩耗性が高くなります。.

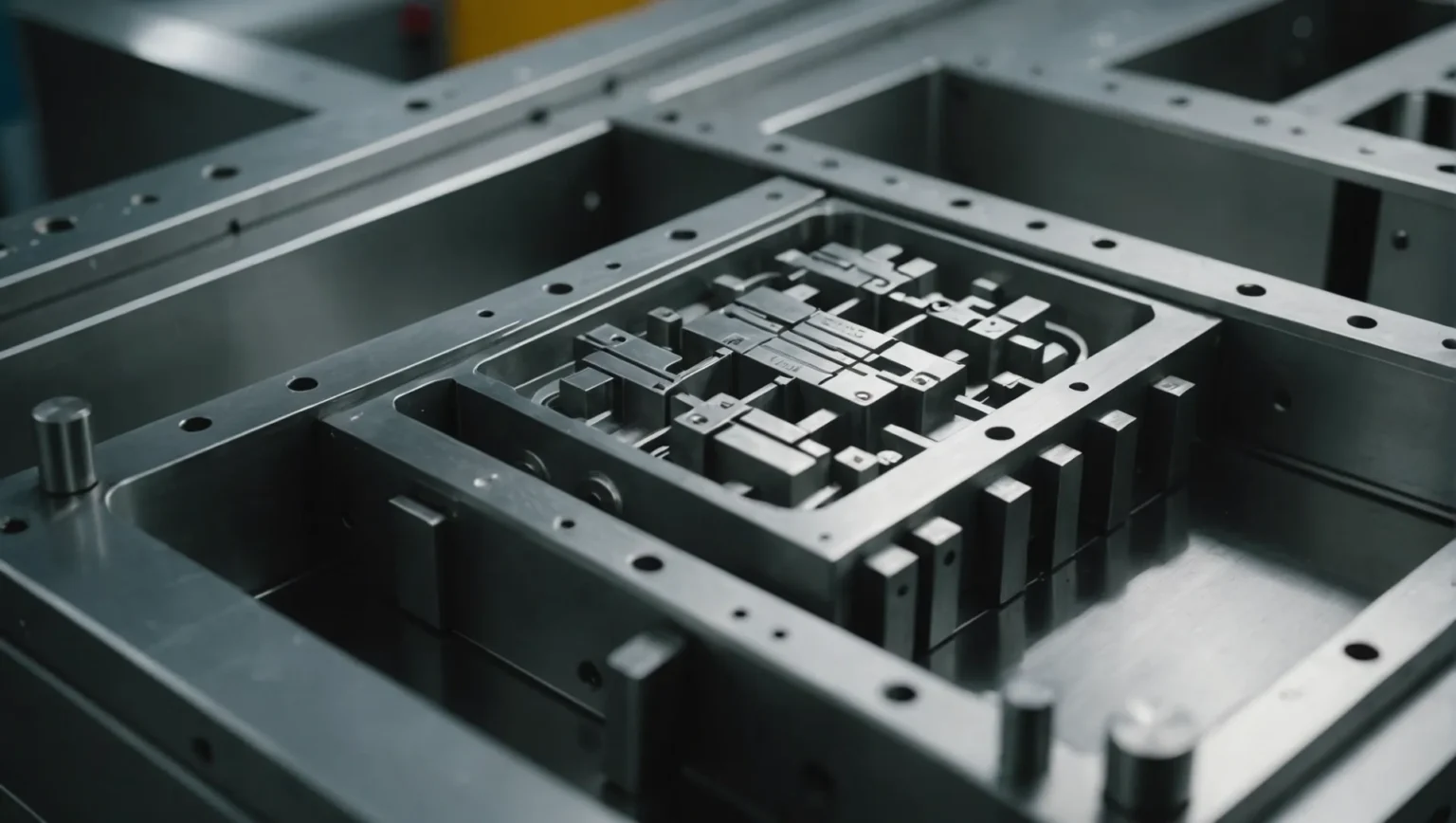

耐久性にとって金型設計が重要なのはなぜですか?

金型設計は、射出成形部品の耐久性と性能に影響を与える重要な要素です。効果的な金型設計は耐摩耗性を高め、製品の寿命を延ばします。.

金型設計は、応力集中を最小限に抑え、冷却を最適化し、適切な材料を選択して、耐摩耗性と射出成形部品の全体的な性能を向上させるため、耐久性にとって非常に重要です。.

金型構造最適化の重要性

金型の構造設計は、射出成形部品の耐久性に大きく影響します。金型構造を最適化することで、早期摩耗につながる応力集中を軽減できます。均一な肉厚は、部品全体に応力を均等に分散させるため不可欠です。さらに、鋭角部や段差部を避けることで、応力集中を防ぎ、部品の耐久性を向上させることができます。.

もう一つの重要な要素は、金型内の冷却システムです。適切に設計された冷却システムは、成形品の均一な冷却を保証し、温度分布の不均一性によって引き起こされる内部応力を軽減します。これは耐摩耗性を向上させるだけでなく、部品全体の品質向上にもつながります。このような設計を実施することで、欠陥を大幅に削減し、製品寿命を延ばすことができます。.

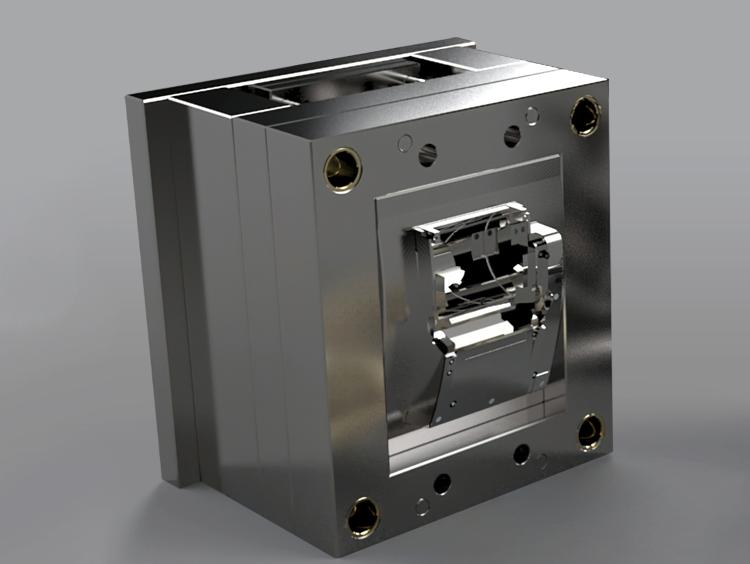

適切な金型材料の選択

金型材料の選択は、射出成形部品の品質と耐摩耗性を決定づける上で極めて重要な役割を果たします。高品質の合金鋼や超硬合金など、高硬度で優れた耐摩耗性を備えた材料が好まれます。これらの材料は、繰り返し使用しても劣化が早くなく、過酷な条件に耐えることができます。.

さらに、硬質クロムメッキや窒化処理などの表面処理を金型に施すことで、表面硬度と耐摩耗性を高めることができます。これらの処理により、金型の寿命が延び、完成品の表面品質が向上します。.

実例とケーススタディ

ナイロンギア3を場合を考えてみましょう。金型構造の細部への配慮が不十分なため、特定の箇所に応力が集中し、時間の経過とともに亀裂が発生します。一方、均一な冷却システムを備えた最適化された金型を使用して同様の製品を製造した場合、ギアの耐久性と耐摩耗性は大幅に向上します。

別の例として、高品質の合金鋼製金型4の自動車用途において有益であることが実証されています。金型設計の改善により、高応力条件下でも構造的完全性を維持する部品が実現され、部品寿命の延長における適切な材料選択と設計の重要性が示されました。

ケーススタディ5を検討すると、耐久性のある射出成形部品を実現するには、慎重な金型設計が不可欠であることがわかります。

均一な壁の厚さにより応力の集中が軽減されます。.真実

応力を均等に分散することで弱点を防ぎ、耐久性を高めます。.

金型の鋭い角により部品の耐久性が向上します。.間違い

鋭い角はストレスポイントを生み出し、早期摩耗につながります。.

耐摩耗性において射出成形プロセスはどのような役割を果たすのでしょうか?

射出成形プロセスは、成形部品の耐摩耗性を高めるために非常に重要であり、部品の寿命と性能に影響を与えます。.

射出成形プロセスは、温度、圧力、冷却時間を制御して材料特性を最適化し、内部応力を低減することで、耐摩耗性に大きな影響を与えます。.

射出成形温度の制御

射出成形6中の温度は、最終製品の耐摩耗性を決定づける上で極めて重要な役割を果たします。プラスチック材料が完全に溶融し、最適な流動性を維持することで、欠陥のリスクを最小限に抑えることができます。しかし、材料特性を劣化させる可能性のある過熱のリスクとのバランスを取ることが重要です。プラスチックの種類ごとに、遵守すべき理想的な温度範囲があります。

- 例: UHMWPEを使用する場合、低摩擦と高い耐久性の特性を維持するために正確な温度制御が必要です。

射出圧力と速度の調整

射出圧力と射出速度は、材料が金型キャビティに均一に充填されるよう、微調整が必要な重要なパラメータです。これにより、耐摩耗性を損なう可能性のあるボイドや収縮などの欠陥を低減できます。これらのパラメータは、金型の設計、材料の選択、部品の寸法を考慮して調整する必要があります。.

- 例:複雑な機能を備えた複雑な設計の場合、応力の集中を防ぐために射出速度を遅くすると効果的な場合があります。

冷却時間の最適化

適切な冷却時間は、耐摩耗性を低下させる可能性のある内部応力の発生を防ぐために不可欠です。冷却が速すぎても遅すぎても、寸法安定性の低下や脆性の増加につながる可能性があります。冷却時間は、材料の熱特性と部品の形状に基づいて計算する必要があります。.

- 例:ポリカーボネート製の部品は耐熱性が高いため、ナイロン製の部品に比べてより長い冷却時間が必要になる場合があります。

射出成形プロセスパラメータ表

| パラメータ | 耐摩耗性への影響 | サンプル資料 |

|---|---|---|

| 温度 | 材料の流れと完全性に影響を与える | 超高分子量ポリエチレン |

| プレッシャー | 金型充填と欠陥削減に影響 | PTFE |

| スピード | 応力集中を軽減 | 充填剤入りナイロン |

| 冷却時間 | 応力と寸法安定性を制御 | ポリカーボネート |

結論として、射出成形プロセスを正確に制御することは、耐摩耗性を向上させるだけでなく、射出成形部品の全体的な品質と寿命を向上させることにもつながります。そのためには、様々な加工条件下における材料挙動を詳細に理解することが不可欠です。.

温度は成形時の耐摩耗性に影響します。.真実

温度制御により最適な材料特性が確保され、欠陥が削減されます。.

冷却時間は耐摩耗性に影響しません。.間違い

不適切な冷却は内部応力を引き起こし、耐久性に影響を与える可能性があります。.

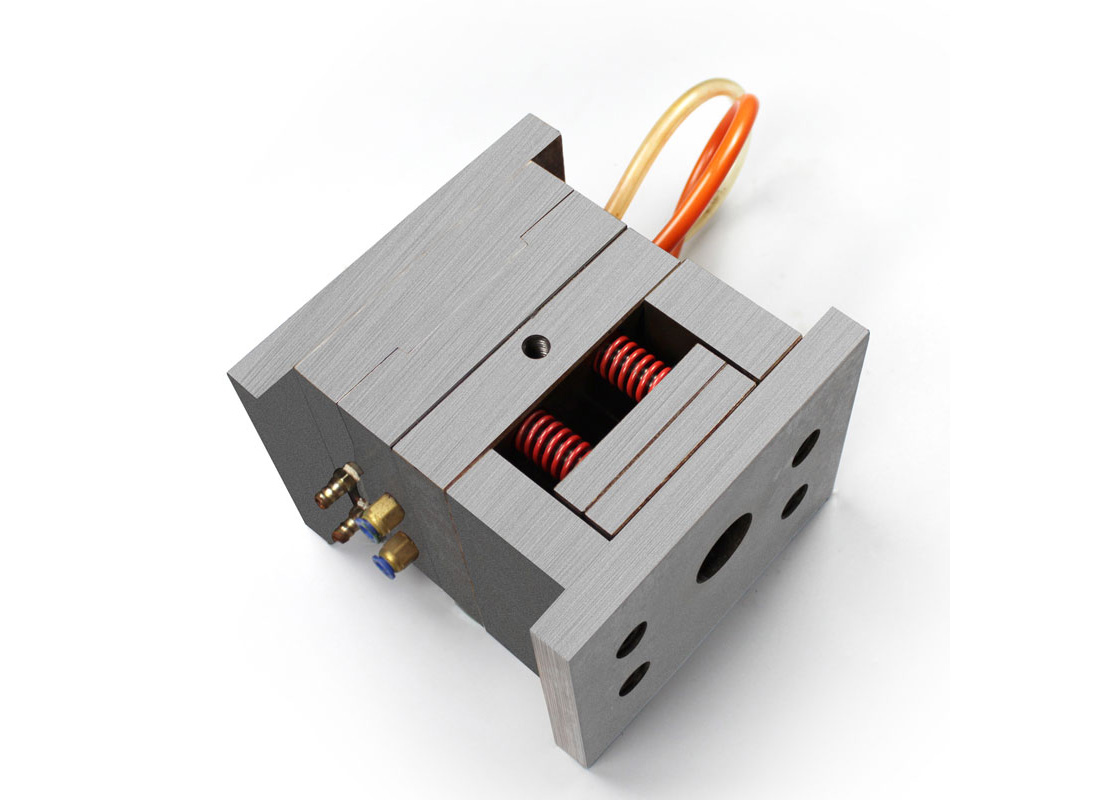

表面処理によって部品の寿命を延ばすにはどうすればよいでしょうか?

表面処理は、摩耗や環境要因に対する追加の保護層を提供することで、部品の寿命を延ばす上で重要な役割を果たします。.

コーティングや硬化処理などの表面処理は、耐摩耗性の向上、摩擦の低減、腐食防止などにより、部品の寿命を延ばします。これらの処理により、表面特性が特定の用途のニーズに合わせて調整され、動作ストレス下でも部品の寿命が長くなります。.

表面処理について理解する

表面処理とは、部品の表面に施す処理技術であり、コア材料に変化を与えることなく、部品の特性を向上させるものです。これらの技術は、耐摩耗性の向上、摩擦の低減、そして腐食防止に重点を置いています。.

表面処理の種類

-

コーティング処理

-

表面硬化

- 火炎焼入れや高周波焼入れといった技術は、表面硬度を高め、耐摩耗性を向上させます。これらは、ギアやベアリングなど、高い応力を受ける部品に適しています。.

- コンポーネントの完全性に悪影響を与えないように、硬化中の温度と時間を制御することが重要です。.

表面処理の利点

- 耐久性の向上: 表面の摩耗を軽減することで、これらの処理によりコンポーネントの寿命が大幅に延長されます。

- 耐腐食性: 多くのコーティングは環境要因からも保護し、錆や劣化を防止します。

- コスト効率: コンポーネントの寿命が長くなると、頻繁な交換の必要性が減り、長期的にはコストの節約につながります。

効果的な表面処理のための考慮事項

表面処理のメリットを最大限に引き出すには、次の点が重要です。

- コンポーネントの動作環境を評価して

- 剥離を防ぐために、コーティングと基材間の接着特性を考慮してください

- 処理プロセスが柔軟性や強靭性などの他のコンポーネント特性に悪影響を与えないことを確認します。.

適切に実施するとコンポーネントのパフォーマンスが変わり、耐久性と信頼性の面で戦略的な優位性が得られます。

表面処理はコンポーネントの美観を向上させるだけです。.間違い

表面処理により、見た目だけでなく耐久性と耐性も向上します。.

コーティングにより部品の耐摩耗性を高めることができます。.真実

コーティングは摩擦と摩耗を軽減する硬い層を提供します。.

結論

適切な材料を選択し、プロセスを最適化することで、エンジニアは射出成形部品の耐摩耗性を大幅に向上させることができます。.

-

充填剤がプラスチックの耐久性を高め、摩耗を低減する仕組みを探ります。充填剤の配合に基づいてポリマーのトライボロジー特性を向上させるアプローチを概説します。充填剤は金属または… ↩

-

材料の硬度と靭性のバランスをとる方法を学びましょう。:プラスチックの硬度をブレンドによって向上させるには、高硬度の樹脂と低硬度の樹脂をブレンドして、全体の硬度を向上させる必要があります。一般的な方法は… ↩

-

金型設計がナイロンギアの寿命に及ぼす影響について考察します。ナイロンは、高い引張強度、耐衝撃性、そして優れた衝撃吸収性など、極めて強靭な機械的特性を備えています。特殊な… ↩

-

優れた合金鋼金型を使用する利点を理解します。: プラスチック成形に鋼製金型を使用すると、精度、耐久性、高品質の出力が確保され、効率とコスト効率が向上します。. ↩

-

金型設計に関する実際の例から洞察を得ます。: ICOMold は、お客様が射出成形金型と CNC フライス加工プロジェクトを迅速かつ正確に完了できるようにお手伝いします。. ↩

-

射出成形中に温度調整が材料特性にどのような影響を与えるかを理解します。: 温度は溶融材料の粘度と冷却時間に影響するため、射出成形において重要な役割を果たします。. ↩

-

過酷な条件下での耐久性に最適なコーティングを見つけましょう。PEOは、アルミニウム、チタン、マグネシウムなどの軽量金属に、硬く、緻密で、耐摩耗性に優れたコーティングを形成します。直接比較した場合… ↩

-

表面処理がエンジニアリング コンポーネントをどのように強化するかについて学習します。: さまざまな材料を使用する能力、設計したい製品を設計する能力、他のプロセスと連携する能力、製造プロセスを標準化する能力。. ↩