射出成形部品のゲート除去には、複数の工程が含まれます。最終製品を完璧に仕上げることが目的です。また、製品の輝きを確保することも重要です。私の経験談が、きっとご興味を持っていただけると思います。.

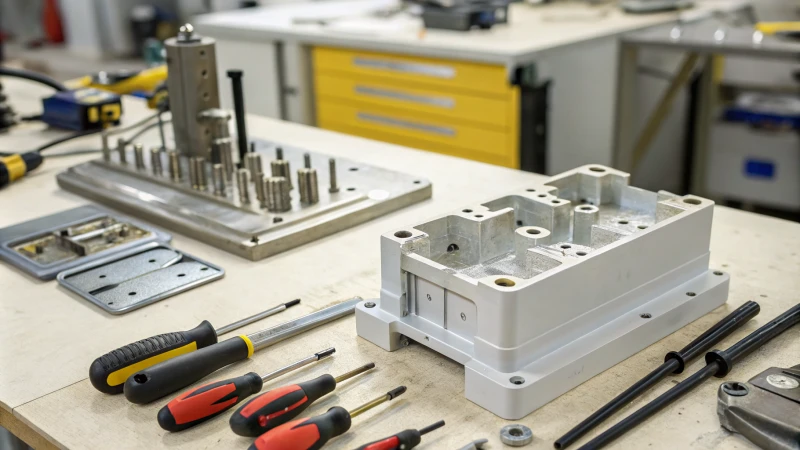

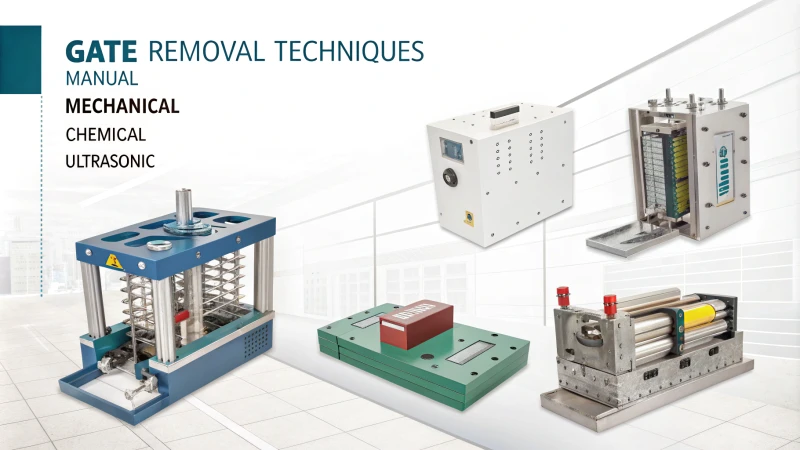

射出成形後のゲート除去には、小さなゲートには手動工具、大きな部品には機械式、柔らかい材料にはアセトンなどの化学溶剤、精密な除去には超音波除去を使用します。ゲートのサイズ、部品の複雑さ、材料に応じて選択してください。.

長年製造業に携わってきた経験から、適切なゲート除去技術の選択が品質と効率に影響を与えることを実感しました。ナイフなどのシンプルな工具を使った手作業による除去は、小さなゲートやシンプルな設計であれば驚くほど効果的です。より大きく複雑な構造には、機械的な方法が必要になることがよくあります。かつてフライス盤を使った時のことを覚えています。まるで小さな冒険のようでした!アセトンなどの化学溶剤は、繊細な材料を扱う際に大変役立っています。超音波による除去には驚きました。高周波振動はまるで魔法のようです!それぞれの方法には、適切なタイミングと場所があります。それぞれの方法を適切に使い分けることは、私の仕事に大きな影響を与えます。.

ゲート除去には手動除去が最も一般的な手法です。.真実

手動による除去は、そのシンプルさと効果の高さから、特に複雑でない部品の小さなゲートの場合に広く使用されています。.

超音波除去はあらゆるゲート サイズに効果的です。.間違い

超音波除去はすべてのゲート サイズに適しているわけではありませんが、精度が高いため、より小さく繊細なゲートに最適です。.

ゲート除去方法を選択する際に考慮すべき要素は何ですか?

射出成形におけるゲート除去の適切な方法を選ぶのは非常に難しいように思えますが、必ずしもそうではありません。重要なポイントを理解することで、賢明な判断を下すことができます。これらのポイントを理解することで、すべてがスムーズに進みます。.

ゲート除去方法を選択するときは、最適な結果を得るために、材質、ゲートのサイズと複雑さ、構造設計、効率性のニーズ、コストの影響を考慮してください。.

適切なゲート除去方法を選択する際には、最終製品の効率と品質を確保するために、いくつかの重要な要素を考慮する必要があります。この意思決定プロセスでは、以下の側面を考慮する必要があります。

射出成形部品の材質

射出成形部品に使用される材料の種類は、ゲート除去方法の選択に大きく影響します。例えば:

- 熱可塑性プラスチック: 一般的に扱いが容易で、手作業または化学的に除去できる場合が多いです。

- 熱硬化性樹脂:これらの材料は剛性が高いため、機械的または超音波による方法が必要となる場合があります。

材料特性を理解することで、部品へのダメージを最小限に抑えながら、確実にきれいに除去できる方法を選択することができます。材料特性の詳細については、 1 を。

ゲートのサイズと複雑さ

ゲートのサイズと複雑さも、適切な除去技術を決定する上で重要な役割を果たします。以下の点を考慮してください。

- 小さなゲート: 手動、化学薬品、超音波による除去などの方法は、効果的でコスト効率に優れています。

- 大型ゲート:大型ゲートでは、精度と効率を確保するために、パンチングやフライス加工などの機械加工が必要になる場合があります。

以下に簡単な比較を示します。

| ゲートサイズ | 推奨される除去方法 | 費用見積もり |

|---|---|---|

| 小さい | 手動 / 化学 / 超音波 | 低~中 |

| 大きい | 機械 | 中程度~高程度 |

構造上の考慮事項

成形部品の構造設計によって、どの方法が最適かが決まります。部品に複雑なデザインや薄肉部がある場合は、慎重な検討が必要です。

- 複雑なデザイン: 超音波または化学的な除去により繊細な取り扱いが可能になります。

- 厚い構造の場合:部品全体を損傷することなくゲートを外すのに十分な力を得るために、機械的な方法が必要になる場合があります。

機能性を損なうことのないよう、選択した方法が設計仕様とどのように整合しているかを評価してください。

効率と生産ニーズ

特に製造現場では、時間と効率が最も重要です。それぞれの方法をどれだけ迅速に実行できるかを評価します。

- 手動削除: 多くの場合、処理時間は遅くなりますが、精度が重要となる低ボリュームの設定に適用できます。

- 機械的除去:通常はより高速で、大量生産に適しています。

生産スケジュールを理解することで、速度と品質のバランスを効果的に取れる方法を決定するのに役立ちます。

コストへの影響

最後に、それぞれの除去方法に関連するコストを検討します。これには直接的なコストだけでなく、潜在的なダウンタイムや廃棄物も含まれます。

- 手動の方法: 一般的にコストは低くなりますが、より多くの労働時間が必要になる場合があります。

- 機械的方法: 初期投資は高くなりますが、大量生産の場合にはコストを削減できます。

これらの要素を慎重に分析することで、技術要件とビジネス目標の両方に適合するゲート除去方法を選択できます。.

熱可塑性樹脂は熱硬化性樹脂よりもゲートの取り外しが容易です。.真実

熱可塑性プラスチックは手作業または化学的に除去できますが、熱硬化性プラスチックは硬いため、より複雑な方法が必要になります。.

ゲート除去には、常に機械的な方法が最も費用対効果が高くなります。.間違い

機械的な方法は大量生産のコストを削減できますが、安価だが時間がかかる手動の方法に比べて初期投資が高くなります。.

ゲートの設計は除去プロセスにどのような影響を与えますか?

射出成形におけるゲート設計が成形品取り出しプロセスの効率にどのような影響を与えるか、考えたことはありますか?この興味深いトピックを一緒に探ってみましょう。ゲート設計がプロセスに実際にどのような影響を与えるのか、ぜひご覧ください。

射出成形におけるゲート設計は部品の取り外しやすさに影響し、ゲートのサイズ、形状、材質を最適化することで取り外しが簡単になります。.

ゲート設計の理解

ゲート設計は単なる技術的な詳細ではありません。射出成形プロセスにおける材料の流れをいかにスムーズにするかを決定づけるものです。初めてゲート設計に取り組んだ時のことを今でも鮮明に覚えています。まるでパズルを解いているような感覚でした。ゲートは溶融したプラスチックが金型に流れ込む場所です。ゲートの設計は、金型から材料を取り出す際の鍵となります。小さな工夫が、大きな違いを生むのです。

ゲートにはエッジゲート、ピンゲート、サブマリンゲートなど様々な種類があり、それぞれに除去の秘訣があります。エッジゲートは除去作業が容易なため人気がありますが、跡が残る場合があり、追加の仕上げ作業が必要になることがあります。ピンゲートは扱いが難しいため、抜き取り作業には正確さと注意が必要です。神経をすり減らす作業ですが、正しく行えば大きな成果が得られます。.

ゲート除去方法

成形工程の後、ゲートを除去します。除去方法はゲートのサイズと複雑さによって異なります。

| 方法 | 説明 | 適している |

|---|---|---|

| 手動削除 | ナイフやはさみなどの道具を使用してゲートを切ります。. | 小さな門とシンプルな構造 |

| 機械的除去 | パンチングマシンやフライス盤などの機械を使用します。. | 大きな門と複雑な構造 |

| 化学物質の除去 | ゲートを溶解するためにアセトンなどの溶剤を使用します。. | 小さな門とシンプルな構造 |

| 超音波除去 | 高周波超音波振動を加えてゲートを分離します。. | 小さな門とシンプルな構造 |

それぞれの方法には独自の効率、品質、コストの影響があり、特定のプロジェクト要件に基づいて評価する必要があります。.

ゲート設計に影響を与える要因

ゲートの設計を選択する際には、次の重要な要素を考慮します。

- 材料: 材料は成形中に異なる挙動を示し、除去に直接影響を及ぼします。

- 構造: 成形部品の複雑さに応じて、除去方法を選択します。

- サイズ: ゲートが大きいほど、より堅牢な機械的または化学的方法を選択する必要があります。

これらの要素は、ゲート設計を機能と取り外しやすさの観点から調整するのに役立ちます。すべてがうまく調和するスイートスポットを見つけることが重要です。射出成形における材料選定についてご興味のある方は、材料に関する考慮事項2。

結論の回避

ゲート設計は単なる機能的な詳細ではなく、後工程の効率化に大きな役割を果たします。様々な設計が除去方法にどのような影響を与えるかを研究することで、生産ワークフローを改善し、不良品を削減しています。射出成形における不良防止にご興味をお持ちの方は、不良管理3。効果的なゲート設計の秘訣を解き明かし、共に射出成形プロセスを改善しましょう!

ゲート設計は射出成形における除去効率に影響します。.真実

ゲートの設計は、成形後にゲートをどれだけ簡単に取り外せるかに直接影響し、全体的な効率に影響を及ぼします。.

薬品除去は射出成形の大きなゲートに適しています。.間違い

化学的除去方法は、その堅牢性のため、通常、大きなゲートではなく小さなゲートに使用されます。.

各ゲート除去技術の長所と短所は何ですか?

射出成形について学び始めたとき、ゲート除去の適切な方法を選ぶことは技術的な選択だけでなく、感情的な体験でもあることをすぐに理解しました。それぞれの方法には独自の特徴があり、それぞれに長所と短所があり、それが製品の品質に影響を与えます。この決定は非常に重要です。.

射出成形におけるゲート除去技術(手動、機械式、化学式、超音波式)はそれぞれ長所と短所があり、コスト、効率、製品強度に影響を与えます。最適な製品品質を実現するためには、具体的な生産ニーズに応じて適切な方法を選択する必要があります。.

手動削除

初めて手作業でゲートを取り外した時のことは、今でも忘れられない思い出です。小さな成形品からゲートを切り出すのに、ハサミと安定した手しか持っていませんでした。まるで繊細な手術のようでした。.

長所:

- 手頃な価格:高価な機器は必要ありません。この方法は、私のような小規模なビジネスに最適です。

- 精密さ:完全なコントロールができるのが気に入っています。まるでアーティストになって自分の作品を形作っているような感覚です。

短所:

- 疲れる:この方法は疲れることがあります。長時間の作業の後は手が痛くなりました。

- 安全上のリスク:切断にはリスクが伴います。注意しないと誤って切断する可能性があります。

機械的除去

その後、機械による除去に切り替えました。最初はパンチングマシンの音がうるさくて怖かったのですが、すぐに大きな部品の除去に役立ちました。.

長所:

- 高速:効率性が向上し、ワークフローが変わりました。大量のデータも高品質かつ迅速に処理できました。

- 均一性:一貫した結果が得られて安心しました。手動の方法では、この点で苦労していました。

短所:

- 高額な出費から:機械を買うのは不安でした。予算がかなり限られていたからです。

- 複雑なセットアップ:さまざまなデザインごとに調整が必要になることが多く、面倒でした。

化学物質の除去

化学薬品による除去には不安がありました。アセトンを使ってゲートを溶かすのは興味深い反面、蒸気が出るので不安もありました。.

長所:

- 優しい:複雑なデザインを損傷なく保存しました。

- 細部へのこだわり:機械が損傷を与える可能性のある繊細な構造の場合、化学薬品が非常に役立ちました。

短所:

- 互換性の問題:すべての材料が化学物質と適合するわけではないので、そのたびに危険を感じました。

- 環境への懸念:化学物質の安全性と廃棄が心配です。これは私たちの業界にとって重要です。

超音波除去

超音波除去を発見したのは刺激的でした。高周波振動のおかげでゲートの分離が容易になりました。.

長所:

- 正確:取り外し時に部品を損傷するリスクを軽減します。

- 高速:繊細なタスクを素早く処理することで、生産性が向上しました。

短所:

- 高価な設備:特殊な機械は高価であり、常に心配の種となります。

- 使用が制限される:大きなゲートや複雑なデザインには適していません。制限があるように感じる場合があります。

比較概要表

| 技術 | 長所 | 短所 |

|---|---|---|

| 手動削除 | 手頃な価格、高精度 | 疲労、安全上のリスク |

| 機械的除去 | 高速、均一 | 初期費用が高く、セットアップが複雑 |

| 化学物質の除去 | 優しく、細部まで正確に | 互換性の問題、環境への懸念 |

| 超音波除去 | 正確、高速 | 高価な機器、限られた使用 |

適切なゲート除去方法を選択するのは、多くの選択肢を検討しているようなものです。材料の種類、部品の構造、サイズ、効率、品質、コストといった要素を考慮することが重要です。それぞれの選択はプロジェクトに影響を与えます。これらの長所と短所を理解することで、設計目標に最適な決定を下すことができます。このトピックに関する詳細な情報については、ゲート除去技術4。

手動による除去は最も費用対効果の高い手法です。.真実

手動での除去ではツールへの投資が最小限で済むため、ゲート除去の最も安価なオプションになります。.

超音波除去は大きなゲートに適しています。.間違い

超音波除去は、より小さく単純な設計に最適であるため、大きなゲートには効果的ではありません。.

ゲートの問題を最小限に抑えるために射出成形設計を最適化するにはどうすればよいでしょうか?

射出成形中にゲートの問題でイライラした経験はありませんか?こうした問題は設計プロセスの障害のようなものです。ゲート性能を向上させ、製造の成功率を高めるためのスマートな戦略をいくつか見ていきましょう。.

適切なゲート位置、サイズ、タイプを選択することで、射出成形設計を最適化します。シミュレーションソフトウェアを使用して設計テストを行うことで、ゲートの問題を最小限に抑え、成功率を高めることができます。.

射出成形におけるゲート問題の理解

射出成形プロセスではゲートの問題が発生する可能性があり、最終製品の品質と機能に影響を与える可能性があります。これらの問題は、ゲートの設計や配置の不備に起因することが多く、以下のような問題につながります。

- 不均一な材料の流れ

- 金型充填が不完全

- 表面欠陥

これらの課題に効果的に対処するには、設計者は射出成形プロセスの初期段階でゲート設計の最適化を検討する必要があります。これにより、より均一な材料の流れを実現し、欠陥を最小限に抑えることができます。.

ゲート設計の最適化戦略

-

ゲートの位置とサイズ:

ゲートの位置とサイズは、材料の流れと金型の充填に重要な役割を果たします。- 配置:ゲートは、金型全体に均一な流れを促進できる位置に配置する必要があります。水の流れを計画するのと同じように、水が自由に流れるためには明確な経路が必要です。

- サイズ:ゲートを大きくすると材料の流れは改善されますが、ヒケのリスクが高まる可能性があります。ゲートサイズを調整することで、これらの問題を軽減できます。適切なゲートサイズを見つけることは不可欠です。

-

ゲートタイプの選択:

製品の要件に応じて、さまざまなタイプのゲートを使用できます。

| ゲートタイプ | 利点 | 短所 |

|---|---|---|

| エッジゲート | 機械加工が容易でコスト効率が高い | 部品に跡が残る可能性がある |

| トンネルゲート | 目に見えるゲートマークを軽減 | 設計がより複雑 |

| 潜水艦ゲート | 美観への影響は最小限 | さらなるエンジニアリングが必要になる可能性がある |

美観と機能的パフォーマンスのバランスをとるには、適切なゲート タイプを選択することが重要です。.

- シミュレーションとテスト:

シミュレーションソフトウェアを活用することで、実際の生産前に様々な設計がどのように動作するかを把握できます。私が活用している戦略をいくつかご紹介します。- フロー解析:シミュレーションを実行することで、フローパターンを視覚化し、ゲート設計における潜在的な問題領域を特定することができます。フロー解析の詳細については、 5を。

- プロトタイプ テスト: プロトタイプを作成すると、実際のテストを行って、設計の変更がパフォーマンスにどのように影響するかを評価できます。

成形後のゲート除去方法

成形プロセスが完了したら、成形品からゲートを効率的に除去する方法を検討することが重要です。一般的な方法をいくつかご紹介します。

- 手動除去: 小さなゲートに適しています。ナイフやハサミなどのツールを使用します。シンプルですが効果的です。

- 機械的除去: 大型ゲートに最適で、フライス盤などの機械を使用します。

- 化学的除去: 単純な構造の小さなゲートにはアセトンなどの溶剤を使用します。

- 超音波除去:高周波振動を採用し、効果的に分離します。

除去方法を選択する際には、最適な結果を得るために、材料の種類、構造の複雑さ、コスト効率などの要素を評価する必要があります。.

ゲート設計を最適化すると、射出成形における材料の流れが改善されます。.真実

効果的なゲート設計により材料の流れの均一性が向上し、成形製品の欠陥が減少します。.

ゲートを大きくすると、成形プロセスにおけるゲートの問題がすべて解消されます。.間違い

ゲートを大きくすると流れは改善されますが、ヒケなどの新たな問題が発生する可能性もあります。.

結論

部品の複雑さと材質に合わせた手動、機械、化学、超音波による方法など、射出成形後のゲートを除去するための効果的な手法を探ります。.