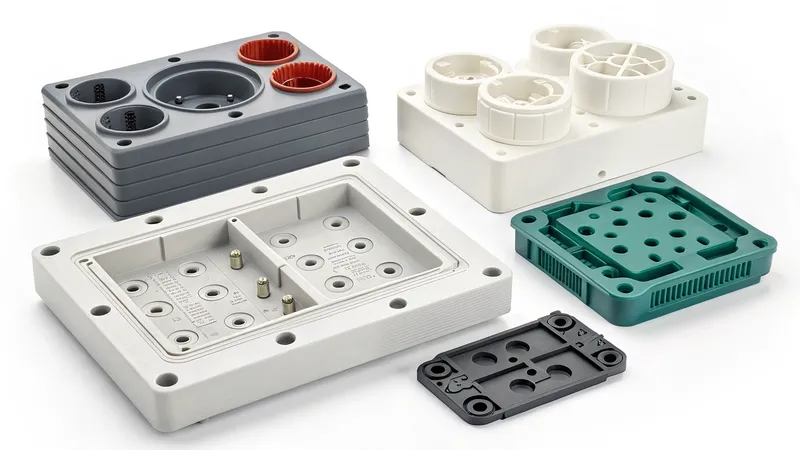

予め成形されたインサート(通常は金属部品2)特殊な射出成形技術1。この方法は、従来の射出成形を改良し、より強度が高く、機能性が高く、コスト効率の高い製品を生み出します。インサートをプラスチックに直接埋め込むことで、メーカーは組み立て工程を削減し、設計の柔軟性を高め、軽量でありながら耐久性のある部品を製造することができます。自動車、医療、電子機器などの業界で広く採用されているインサート成形3は金属とプラスチックの特性を融合させることで、多様な用途のニーズに対応しています。

インサート成形は、金属インサートをプラスチック部品に組み込むことで射出成形プロセスを強化し、組み立て工程を削減し、強度を向上させ、自動車や医療などの業界向けの複雑な設計を可能にします。.

インサート成形の仕組みとその利点を理解することで、製造プロセスと製品性能の最適化に役立ちます。インサート成形を他の技術と比較し、実際の応用例もご覧ください。.

インサート成形により製造時の組み立てコストが削減されます。.真実

成形プロセス中にインサートを統合することにより、個別の組み立て手順が排除され、時間と労力を大幅に節約できます。.

インサート成形は自動車業界でのみ使用されます。.間違い

インサート成形は自動車業界では一般的ですが、その汎用性により、医療、電子機器、消費財業界でも広く使用されています。.

インサート成形とは何ですか?

インサート成形では、金属製のネジ、コネクタ、ブッシングなどの予め成形されたインサートを金型キャビティに配置し、溶融プラスチックを射出成形します。プラスチックが冷却されて固化すると、インサートと結合し、一体化した部品が形成されます。このプロセスは、金属の強度と耐久性とプラスチックの軽量で多用途な特性を組み合わせることで、従来の射出成形の性能を向上させます( RapidDirect )。

明確な定義

-

インサート成形: 射出成形中に、あらかじめ形成されたインサート(金属、プラスチック、電子部品など)をプラスチック部品に埋め込むプロセス。

-

一般的な別名:金属インサート成形、インサート成形

-

コア原則:

- 金型キャビティ内でのインサートの正確な位置決め。.

- インサートを包むために高圧下で溶融プラスチックを注入します。.

- インサートとプラスチック間の強力な接着を確保します。.

- インサートを損傷することなく部品を冷却して排出します。.

分類

インサート成形は、プロセス、材料、用途によって分類できます。

-

プロセス別:

- 手動インサートローディング: 実地検査を伴う少量生産に最適です。

- 自動インサートローディング5 : ロボット工学を使用して、大量生産における精度と効率性を実現します。

-

材料によって:

- インサート: 金属 (真鍮、ステンレス鋼、アルミニウム)、プラスチック、または電子部品 (コネクタなど)。

- プラスチック:

- 熱可塑性プラスチック6 :ポリプロピレン(PP)、ナイロン(PA)、ポリカーボネート(PC)、ABS、ポリエチレン(PE)、アセタール。

- 熱硬化性樹脂: ポリエステル、エポキシ、メラミンホルムアルデヒド樹脂。.

- エラストマー: ポリウレタン、天然ゴム。.

-

アプリケーションによって:

- 自動車:軽量構造部品。.

- 医療機器:インプラント、カテーテル。.

- 電子機器: コネクタ、スイッチ。.

- 消費財: ツール、電化製品。.

インサート成形は単一ステップのプロセスです。.真実

インサート部品とプラスチックを 1 回の成形サイクルで統合するため、成形後の組み立てが不要になります。.

インサート成形では金属インサートのみ使用できます。.間違い

金属が一般的ですが、用途に応じてインサートはプラスチックや電子部品になることもあります。.

インサート成形はどのように射出プロセスを強化しますか?

インサート成形は、いくつかの重要な点で射出成形を改善します。

-

マルチマテリアル統合7 : 金属またはその他のインサートをプラスチックに埋め込み、強度と機能性を強化します (例: 固定用のねじ付きインサート)。

-

強化されたパフォーマンス: プラスチックの軽量性と金属の耐久性を融合し、要求の厳しい用途に最適です。

典型的なアプリケーションシナリオ

インサート成形は、統合された材料を必要とするシナリオで優れています。

-

自動車産業: 締結用のねじインサートなどの軽量部品を製造し、燃費を向上させ、組み立て時間を短縮します。

-

医療機器: カテーテルやインプラントなどの生体適合性プラスチックに金属部品を組み込み、強度と機能性を確保します。

-

エレクトロニクス: コネクタやスイッチのプラスチック ハウジングに金属接点を 1 つのステップで埋め込みます。

-

消費財: ドライバーのハンドルなどの工具や器具に金属の強度とプラスチックの人間工学を組み合わせます。

長所と短所の比較

インサート成形は、いくつかのトレードオフはあるものの、他の方法に比べて明確な利点があります。.

| 側面 | インサート成形 | 従来の射出成形 | オーバーモールディング |

|---|---|---|---|

| 意味 | あらかじめ成形されたインサートをプラスチックに組み込みます。. | 単一素材プラスチック部品を成形します。. | ある材料の上に別の材料を重ねて成形します。. |

| 長所 | – 組み立て手順とコストを削減します。 – 強度と機能性を向上させます。 – 複雑な設計をサポートします。 |

– 単一材料部品のプロセスが簡素化されます。 – 互換性の問題が減少します。 |

– 強力な分子結合。 – テクスチャ層に最適です。 |

| 短所 | – インサートは成形条件に耐える必要があります。 – 設計が不十分な場合、欠陥が発生するリスクがあります。 |

– 単一の材料に限定されます。 – 別途組み立てが必要です。 |

– より複雑でコストのかかるプロセス。. |

比較ノート:

-

従来の射出成形と比較: インサートの統合が追加され、組み立ての必要性が軽減されます。

-

オーバーモールディングとの比較: インサートのシングルショットプロセスとマルチショットレイヤリング ( SyBridge Technologies )。

インサート成形は、多材料部品の場合、従来の射出成形よりもコスト効率が優れています。.真実

成形後の組み立てが不要になり、労力と生産コストが削減されます。.

インサート成形は大量生産には使用できません。.間違い

インサートの自動ロードにより、大量実行の効率が高まります。.

インサート成形プロセスのステップは何ですか?

インサート成形は、インサートとプラスチックを効果的に統合するための正確なワークフローに従います。

-

インサートのロード: インサートは手動で (少量の場合) または自動で (大量の場合) 金型キャビティに配置されます。

-

射出:溶融プラスチックを高圧下でインサートの周囲に射出します。

-

冷却と固化: プラスチックは冷却されてインサートと結合し、収縮を防ぐために保持圧力を維持します。

-

排出:金型が開き、部品が損傷なく排出されます。

-

成形後の作業: バリ取り、熱処理 (例: 変形温度より 10 ~ 20 °C 低い)、または湿度制御 (例: 80 ~ 100 °C の温水浴) が続く場合があります。

主要な手順とパラメータ

- 挿入位置の決定: 精度に不可欠。自動化により一貫性が向上します。

-

射出圧力:均一な充填と接着を保証します。

-

保持圧力:収縮を防ぎ、寸法を維持します。

-

冷却時間: 反りやヒケを避けるために制御されます。

-

後処理: トリミングや調整によって最終的な品質を向上させます。

インサートの自動ロードにより、大量生産時の精度が向上します。.真実

ロボットシステムにより、一貫した配置が保証され、欠陥が削減され、効率が向上します。.

インサート成形により、常に完璧な接着が実現します。.間違い

接着は材料の適合性とプロセス条件に依存し、設計が不十分だと欠陥が発生する可能性があります。.

インサート成形に使用される一般的な材料は何ですか?

インサート成形における材料の選択は、軽量、耐久性、機能性を備えた製品を必要とする業界にとって重要です。.

インサート成形では、自動車、医療、電子機器の用途において強度と汎用性を確保するために、真鍮、鋼、アルミニウムなどの金属インサートを PP、PA、PC、ABS、PE などの熱可塑性プラスチックと組み合わせて使用することがよくあります。.

| 材質の種類 | 推奨壁厚(インチ) | 注意事項 |

|---|---|---|

| ABS | 0.045 – 0.140 | 多用途、仕上がり良好 |

| アセタール | 0.030 – 0.120 | 高剛性、低摩擦 |

| ナイロン(PA) | 0.030 – 0.115 | 強くて耐摩耗性に優れている |

| ポリカーボネート(PC) | 0.040 – 0.150 | 透明、耐衝撃性 |

| ポリプロピレン(PP) | 0.035 – 0.150 | 柔軟でコスト効率が高い |

金属インサート

-

真鍮:耐腐食性があり、ねじ込みインサートに最適です。

-

ステンレス鋼:強度が高く、医療機器に使用されます。

-

アルミニウム:軽量で自動車部品によく使用されます。

プラスチック材料

- ポリプロピレン (PP) : 柔軟で経済的、消費財に使用されます。

-

ナイロン(PA) :強度と耐摩耗性に優れ、自動車に適しています。

-

ポリカーボネート(PC) :耐衝撃性があり、電子機器に使用されます。

-

ABS : 仕上がりが良好で用途が広く、消費者向け製品で人気があります。

-

ポリエチレン(PE) :耐久性、耐薬品性に優れ、包装材として使用されます。

材料の選択は、機械的特性、耐熱性、コストによって決まります ( WayKen )。

インサート成形で使用されるのは金属インサートのみです。.間違い

アプリケーションのニーズに応じて、プラスチックや電子部品のインサートも使用されます。.

インサート成形を成功させるには、材料の選択が重要です。.真実

インサートとプラスチックの互換性は、パフォーマンスと耐久性に影響します。.

インサート成形の設計上の考慮事項は何ですか?

効果的なインサート成形には、品質と製造可能性を確保するための正確な設計が必要です。.

部品のパフォーマンスを最適化するために、設計上の重要な考慮事項には、インサートの選択、許容差、ドラフト角度、壁の厚さ、表面仕上げが含まれます。.

デザインチェックリスト

-

インサートの選択: 成形条件に耐える標準インサート (例: PEM、Dodge) を使用します。

-

許容範囲:

- 基板金型: ±0.003インチ (0.08mm)

- 樹脂: ≥0.002 インチ/インチ (0.002mm/mm)

-

抜き勾配角度:

- 垂直面: 0.5°

- ほとんどの状況: 2°

- シャットオフ:3°

-

壁の厚さ: 材質によって異なります (例: ABS: 0.045 ~ 0.140 インチ)。

-

表面仕上げ: PM-F0 (非化粧仕上げ)、SPI-C1 (化粧仕上げ) などのオプション。

プロセス選択の意思決定

-

インサート成形を使用する: 埋め込みコンポーネントが必要で、組み立て手順が少ない部品の場合。

-

代替案を検討する:

- オーバーモールディング: 層状の複数材料部品向け。.

- 従来の射出成形: 単一材料部品用。.

-

成形性解析: Protolabs。

適切なインサートの選択は部品のパフォーマンスにとって重要です。.真実

適切なインサートにより、成形条件下での耐久性が確保されます。.

インサート成形設計ではドラフト角度は必要ありません。.間違い

ドラフト角度は排出を助け、損傷を防止します。.

インサート成形とオーバーモールディングの違いは何ですか?

インサート成形とオーバーモールディングは、射出成形を異なる方法で強化します。.

インサート成形では、事前に形成されたインサートを 1 ショットで埋め込み、オーバーモールドでは、複雑な設計のために複数のショットで層状の材料を成形します。.

プロセスフロー

-

インサート成形: 1 サイクルでインサートをプラスチックに埋め込みます。

-

オーバーモールディング: マルチショットプロセスでベース上に材料を重ねます。

原理

-

インサート成形: インサートを埋め込むことで機能性を向上します。

-

オーバーモールディング: 人間工学的または美的目的で材料を結合します。

成形特性

-

インサート成形:大量生産、単発生産に効率的です。

-

オーバーモールディング: 層状部品の複雑なマルチショットプロセス。

アプリケーションシナリオ

-

インサート成形:自動車用ファスナー、医療用インプラント。

-

オーバーモールディング:ソフトタッチグリップ、防水シール。

メリットとデメリット

-

インサート成形: コスト効率が高く、強度の高い部品。耐久性のあるインサートが必要です。

-

オーバーモールディング: 柔軟な設計、複雑さとコストの増加。

インサート成形とオーバーモールディングは互換性があります。.間違い

インサート成形ではインサートを埋め込み、オーバーモールドでは材料を層状にします。.

オーバーモールディングはインサート成形よりも大量生産に適しています。.間違い

インサート成形は自動化による大量生産に優れています。.

結論

インサート成形は、金属とプラスチックをワンステップで統合することで射出成形プロセスを強化し、コストを削減し、複雑で耐久性の高い設計を可能にします。その汎用性は、自動車、医療、電子機器、そして消費財など多岐にわたります。そのプロセス、材料、そして設計原理を習得することで、メーカーは生産と製品品質を最適化することができます。.

-

射出成形技術について学び、さまざまな業界でのその応用と利点を理解します。. ↩

-

より強力で機能的な製品を作るためのインサート成形における金属部品の重要性を探ります。. ↩

-

コスト効率や設計の柔軟性など、インサート成形の利点を理解して製造プロセスを強化します。. ↩

-

このリンクを参照して、インサート射出成形の複雑さとさまざまな業界でのその応用について理解してください。. ↩

-

自動インサートローディングが大量生産プロセスにおける生産効率と精度をどのように向上させるかをご覧ください。. ↩

-

プロジェクトの材料選択に役立つ、さまざまな種類の熱可塑性プラスチックと製造におけるその用途について学びます。. ↩

-

マルチマテリアル統合によって製品の強度と機能がどのように向上し、製造業に革命をもたらすのかを探ります。. ↩

-

競争力のある製造業にとって重要な、コスト削減と生産スケジュールの改善における、Reduced Assembly の利点について学びます。. ↩

-

多様な市場ニーズを満たすために不可欠な、製品設計における革新的でカスタマイズされたソリューションを設計の柔軟性がどのように実現できるかをご覧ください。. ↩