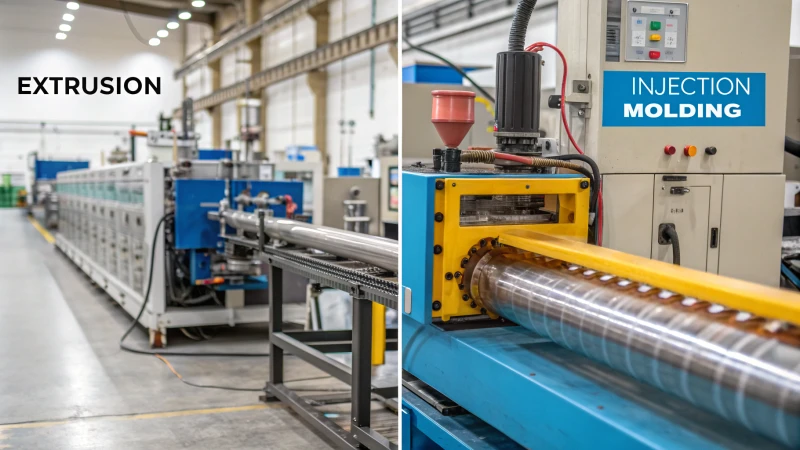

今後のプロジェクトで押出成形と射出成形のどちらを採用するかを決めるのに苦労していますか?私も同じ経験がありますが、難しい選択です。

押出成形と射出成形ではものを作るスピードが大きく異なります。この違いは、各メソッドの効率に影響します。押出は高速かつ連続的なプロセスです。パイプなどの製品に最適です。射出成形は遅いサイクルで行われます。この方法は低速です。これらの重要な詳細を知ることは、製造における選択において非常に重要です。

初めて製造プロセスを調査し始めたとき、生産速度がプロジェクトにどのように影響するかに驚きました。押し出しは滑らかに流れる川に似ています。装置が始動すると、信じられないほどの速度で長いプラスチックパイプが製造されます。わずか数分で数メートルのパイプを作成するデモンストレーションを見たのを覚えています。対照的に、射出成形はより複雑なダンスに似ていました。各サイクルには、金型の閉鎖、射出、冷却、そして最後に型から外すという独自のステップがありました。単純な部品の作成に数秒かかる場合もありました。ただし、複雑なアイテムの場合はさらに時間がかかるようです。これらの速度を設計のニーズと比較することが非常に重要です。

押出成形は、連続生産において射出成形よりも高速です。真実

押出成形では中断のない生産が可能となるため、射出成形の周期的な性質に比べて大量生産品の効率が向上します。

射出成形ではアイテムがサイクルで生産されるため、速度に影響します。真実

射出成形のサイクルベースの操作では、連続押出プロセスと比較して生産速度が遅くなる可能性があります。

押出成形の生産速度に影響を与える要因は何ですか?

押出成形の原動力について考えたことはありますか?生産速度の核心を探ってみましょう。この興味深いプロセスにおいて、効率と製品品質を推進する主な要因を発見します。

押出成形の速度は、いくつかの重要な要因によって決まります。スクリューの速度は非常に重要です。金型の設計も非常に重要です。材料特性はプロセスに大きな影響を与えます。温度管理も重要な要素です。冷却速度は生産速度にも影響します。それぞれの要素は、より良い結果をより迅速に得るために不可欠です。より高速で高品質な出力は、これらの要素に依存します。

押出成形の生産速度を理解する

生産スピードは数字以上です。製造工程のリズムを表しています。ハミングマシンの隣に立って、原材料が美しく機能的な製品に変化するのを眺めているところを想像してみてください。プロセスの高速化により効率が向上します。しかし、実際にこのスピードを生み出すのは何でしょうか?

押出成形では、いくつかの要因が生産速度に影響します。

- 押出機のスクリュー速度

スクリュー速度は、押出を最適化するときに最初に確認することの 1 つです。通常、スクリュー速度を上げると、押出が速くなります。ただし、非常に微妙な境界線があります。速度が高すぎると、メルトフローが不安定になり、製品の品質が低下する可能性があります。

| スクリュー速度 (RPM) | 押出速度(m/min) | 潜在的な問題 |

|---|---|---|

| 20 | 1 | 安定した流量 |

| 50 | 3 | 表面品質の問題 |

| 100 | 5 | 溶融不安定性 |

-

金型の設計とサイズ

金型の設計は見た目以上の影響を与えます。流れ抵抗に影響します。私が取り組んだプロジェクトでは、出口のサイズが小さすぎるため、大きなバックプレッシャーが発生し、生産が遅くなりました。 -

材料特性

材料特性は私にとって身近なものです。材料は予期せぬ動作をする可能性があります。粘度と流動性は押出速度を大きく変化させます。高粘度の材料は流れが遅くなる傾向があり、全体の押出速度が低下する可能性があります。

これらの要因を理解することは、最良の結果を達成するために生産パラメータを最適化するために重要です。材料特性の詳細については、材料特性1。 -

温度管理

温度は慎重な管理が必要です。低すぎると、マテリアルの速度が遅くなります。高すぎると劣化のリスクが増加します。 -

冷却速度

冷却も重要な要素です。不適切な冷却戦略は失敗につながります。形状と構造の完全性を維持するには、押し出された材料を適切に冷却する必要があります。

冷却が遅いと欠陥が発生する可能性があり、急速に冷却すると製品にストレスがかかる可能性があります。

冷却技術2でさらに詳しく説明します。 -

連続生産とサイクル生産の特徴

射出成形の周期的なダンスとは異なり、押出成形はマラソンのように安定しています。プラスチックパイプを製造しているときに、安定した原料供給により、長いパイプを停止することなく迅速に製造できることがわかりました。

これらの要素を検討することで、私のような専門家は、製品と金型の設計における専門知識を活用して、押出成形プロセスの効率と製品の品質を向上させることができます。

押出機のスクリュー速度が速いほど、常に生産速度が向上します。間違い

スクリュー速度を高くすると生産速度が向上しますが、速度が高すぎるとメルトフローが不安定になり、製品の品質が低下する可能性があるため、バランスが必要です。

材料の粘度は押出成形速度に大きく影響します。真実

高粘度の材料の流れは遅くなり、全体の押出速度と成形プロセスの効率に直接影響します。

射出成形のサイクルタイムは押出成形とどう違うのですか?

興味深い製造方法の世界を探検してみましょう。射出成形と押出成形は 2 つの重要なプロセスです。これらの方法のサイクル時間は異なります。あなたは私の調査結果に本当に驚かれるかもしれません!

射出成形は、部品の複雑さに応じて時間が変化するサイクルに従います。小さなコンポーネントの場合は数秒かかります。大きなパーツの場合は数分かかる場合があります。ただし、押出成形では連続生産が可能です。通常、この方法を使用すると、単純なプロファイルがより速く作成されます。押出成形は、大量の需要に非常に適しています。

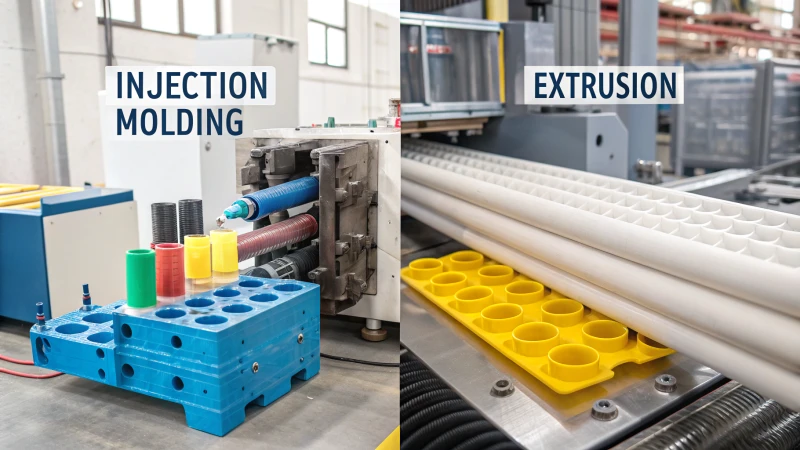

射出成形のサイクルタイムについて

私が初めて射出成形と押出成形について学び始めたとき、それぞれの方法の明確な特徴に驚きました。射出成形はダンスのように機能し、それぞれの動きに完璧なタイミングと調整が必要です。これには、金型の閉じ、射出、圧力の保持、冷却、金型の開き、型の取り外しという多くのステップからなるサイクルが含まれます。このアプローチは、細部のパーツを作成する場合に威力を発揮します。しかし、サイクル タイムはパーツのサイズや詳細などの要因に基づいて大きく変化することに気づきました。

たとえば、私はかつて、小さくて細かい部品を作るプロジェクトに参加したことがあります。射出成形により、これらの部品は数秒で迅速に製造されました。しかし、より大きくて複雑な部品を処理すると、サイクルに数分かかりました。本当に目が開かれました。射出成形は詳細を実現しますが、押し出しのような単純なアイテムを常に高速に処理できるとは限りません。

射出成形のサイクルタイムに影響を与える要因

射出成形のサイクル タイムに影響を与えるいくつかの要因について学びました。

- 金型の複雑さ: より詳細な金型では、追加の冷却と脱型が必要になるため、通常は時間がかかります。

- 材料特性: 各材料は射出中および冷却中に異なる動作をし、サイクル時間に大きな影響を与えます。

- 機械の効率: 機械の種類が重要です。高度なマシンはサイクルをより早く終了する可能性があり、これは需要の高い状況では非常に役立ちます。

表: サイクルタイムに影響を与える要因の比較

| 要素 | 射出成形 | 押出成形 |

|---|---|---|

| 生産タイプ | 循環的 | 継続的 |

| スピード | 可変 (秒から分まで) | 一般的に速い (メートル/分) |

| 複雑 | 複雑さが高いと時間に影響する | 複雑さの軽減が速度に影響を与える |

| 材料のばらつき | 冷却時間と充填時間に影響する | 連続フローへの影響が少ない |

押出サイクルタイムの概要

一方で、押出成形は、スムーズに動き続けるエンジンに似ています。原料が供給される限り着実に継続します。私はプラスチックパイプを超高速で製造する押出成形工場を訪問しました。機械が動き出すと、延々とパイプを生産しているように見えました。生産速度は以下によって決まります。

- スクリュー速度: スクリューの回転が速いとプロセスがスピードアップしますが、速すぎるとメルトフローが不安定になるなどの問題が発生する可能性があります。

- 金型の設計: 金型の設計は、溶融物の通過のしやすさに影響を与え、速度に影響します。

- 材料の特性: 粘度や流動性などの特性は、材料がどれだけ早く押し出されるかを決定する上で非常に重要です。

プラスチックパイプの製造などの需要の高いケースでは、押出機は毎分数メートルの速度で稼働します。押出成形は、遅い射出成形サイクルと比較して、生産量を真に最大化します。

サイクルタイムの違いの概要

したがって、両方の方法を見ると、次のことがわかります。

- 射出成形は、精度が必要な複雑な部品の作成に優れていますが、周期的なプロセスのため時間がかかります。

- 押し出し成形は、途切れることのない流れと高速性により優れており、多くの単純な形状を迅速に作成するのに最適です。

これらのサイクルタイムの違いを理解することで、どの方法がさまざまなニーズに適合するかを知ることができました。また、複雑な製造技術に対する私の賞賛の気持ちも高まりました。さらに詳細な情報が必要な場合は、押出成形技術3または射出成形のベスト プラクティス4。これからもプロダクトデザインの新たな可能性を追求していきましょう!

射出成形のサイクル時間は部品の複雑さによって異なります。真実

射出成形のサイクルタイムは金型の複雑さに影響され、生産速度と効率に影響します。

複雑な部品の場合、押出成形は射出成形よりも時間がかかります。間違い

押出成形は、射出成形の周期的な性質とは異なり、連続生産を実現し、特に単純なプロファイルの場合、一般に高速な生産を実現します。

製造プロセスにおいてスピードは品質にどのような影響を与えるのでしょうか?

製造業では、スピードが品質に影響を与えることがよくあります。速度と品質の関係は複雑です。生産効率に影響を与える可能性が非常に高いです。製品の完全性も、この微妙なバランスに依存する可能性があります。

押出成形や射出成形の生産を真に改善するには、速度が品質に与える影響を理解することが重要です。プロセスが高速化すると、出力が増加する可能性があります。ただし、注意深く監視しないと欠陥が発生する可能性もあります。スピードと品質のバランスが重要です。高品質の製品は、効率を損なうことなく生産されなければなりません。

本番環境のスピードを理解する

押出成形や射出成形において速度が品質にどのような影響を与えるかを理解することは非常に重要です。効率的な生産によって製品の品質が犠牲になる必要はありません。私が個人的に観察したところによると、締め切りを守ろうと急ぐとエラーが発生することがよくあります。効率と卓越性が交差するバランスを見つけることが私にとって非常に重要です。

押出・射出成形速度の評価

| プロセスの種類 | 生産速度 | 品質への影響 |

|---|---|---|

| 押出成形 | 継続的;速い | 高速では、適切に制御しないと表面品質が損なわれる可能性があります。 |

| 射出成形 | 周期的;一般的に遅い | 速度の向上により、製品の品質に悪影響が及ばないようにする必要があります。 |

押出成形プロセスの詳細については、押出技術5。

射出成形の効率向上の詳細については、 「射出成形のヒント6」。

生産におけるスピードと品質のバランスをとる

どちらのプロセスでも、スピードと品質のバランスを達成することが重要です。生産速度を速くすれば生産量が向上し、市場の需要を満たすことができますが、品質を無視すると、無駄の増加や顧客の不満につながる可能性があります。たとえば、押出成形では、品質の問題を防ぐために、スクリュー速度と金型設計の調整を慎重に管理する必要があります。射出成形では、適切な冷却時間を確保しながらプロセスパラメータを最適化することで、速度をあまり犠牲にすることなく品質を維持できます。

結局のところ、これらのダイナミクスを理解することは、業務を効果的に最適化することを目指す製品設計者や製造業者にとって不可欠です。これらの要素のバランスについてさらに詳しく知りたい場合は、品質管理戦略7。

押出時のスクリュー速度が速いと、製品の表面品質が損なわれる可能性があります。真実

スクリュー速度が高すぎると生産速度は向上しますが、メルトフローが不安定になり、最終製品の表面品質に影響を与える可能性があります。

射出成形は押出成形プロセスよりも高速です。間違い

射出成形はサイクルで動作するため、押出成形の連続生産速度に比べて一般的に遅くなります。

長期的にはどの生産方法がよりコスト効率が高いでしょうか?

生産方法の選択によって財政がどのように変わるか考えたことがありますか?信じてください、それは彼らを大きく変えます!では、本当に長続きし、長期的にコストを節約できる方法はどれでしょうか?

押出成形は一般に生産速度が速くなります。通常、時間の経過とともに運用コストが削減されます。多くの場合、この方法は大規模製造の場合によりコスト効率が高くなります。コストは高くなりますが、射出成形の方が複雑なデザインに適している可能性があります。特定のニーズを知ることが重要です。この理解は、適切な方法を選択するのに役立ちます。

生産方法を理解する

製造方法を分析する場合、最も重要なプロセスは押出成形と射出成形。各方法には、時間の経過とともに費用対効果に影響を与える独自の利点と課題があります。

-

押出成形は、よく調整された機械のように機能します。高速で製品を連続生産します。たとえば、プラスチックパイプを使ったプロジェクトに取り組んだとき、そのスムーズなプロセスに驚きました。材料が届き続ける限り、パイプはすぐに現れます。

-

一方、射出成形はその周期的な段階には、金型の閉鎖、射出、冷却、そして最終的に部品の取り外しが含まれます。これにより、タイムラインが大幅に延びる可能性があります。複雑な部品を待っていたときのことを思い出します。高速押し出し法に比べて、とても時間が経ったように感じました。

こうしたスタイルの違いはコストに影響します。予算にとってそれらが実際に何を意味するのかを見てみましょう。

押出成形のコスト分析

押出成形の費用対効果の高さは、その高い生産速度と、連続運転によるユニットあたりの人件費の削減に起因すると考えられます。内訳は次のとおりです。

| 要素 | コストへの影響 |

|---|---|

| 生産速度 | 高速性は、大量のコストの削減につながります。 |

| 人件費 | 継続的なプロセスにより、労働力の必要性が軽減されます。 |

| 素材の活用 | 材料を効率的に使用することで無駄を最小限に抑えます。 |

| 設備投資 | 初期投資は高額ですが、長期にわたる運用コストは低くなります。 |

たとえば、プラスチック パイプの製造では、押出成形により毎分数メートルの速度が達成され、製造にかかる全体的な時間とコストが大幅に削減されます。生産速度要因8について詳しく調べることができます。

射出成形のコスト分析

逆に、射出成形は生産速度が遅いため、コストが上昇する可能性があります。ただし、これらのコストを相殺できる利点もあります。

| 要素 | コストへの影響 |

|---|---|

| サイクルタイム | サイクル時間が遅いと、単位あたりのコストが増加します。 |

| 多数個取り金型 | サイクルごとに複数のアイテムを生産することでコストを削減します。 |

| 品質管理 | 高品質の出力により、無駄や再作業のコストが削減されます。 |

| 材料廃棄物 | 適切に管理しないと廃棄物が増える可能性があります。 |

効率を高めるために、複数個取りの金型を採用すると、生産方法に大幅な見直しを必要とせずに、生産量を大幅に向上させることができます。射出成形の最適化9の詳細をご覧ください。

長期的なコストの比較

両方の方法の長期的なコストを評価するときは、次の点を考慮することが重要です。

- 生産規模: 大量の場合は、速度の点から押出成形が有利です。

- 設計の複雑さ: 複雑な設計では、サイクルが長くても射出成形のメリットが得られる場合があります。

- 材料の選択: 材料の違いは、コスト効率に基づく方法の選択に影響を与える可能性があります。

要約すると、押出成形と射出成形の長期的な費用対効果は、生産速度、労働効率、材料管理にかかっています。これらの要素を理解することで、Jacky のようなデザイナーは、予算の制約と品質の期待の両方に沿った情報に基づいた意思決定を行うことができます。

各方法が全体的な生産効率にどのように貢献するかについて詳しくは、費用対効果の高い生産戦略10 。

一般に、押出成形は射出成形よりも高速です。真実

押出成形の連続プロセスにより、射出成形の周期的な性質に比べて生産速度が向上し、大量生産の効率が向上します。

射出成形は常に押出成形よりもコスト効率が高くなります。間違い

射出成形では複雑な形状を製造できますが、サイクルタイムが遅いためコストが高くなり、多くの場合、押出成形よりもコスト効率が低くなります。

結論

製造プロセスの効率、サイクル特性、長期的な費用対効果に焦点を当てて、押出成形と射出成形の生産速度の違いを調べます。

-

生産プロセスの向上に不可欠な、押出成形速度に影響を与える要因に関する包括的な洞察を発見します。 ↩

-

押出成形プロセスの温度を制御して生産効率を最適化するための高度な技術を探求します。 ↩

-

射出成形および押出プロセスに関する詳細な洞察を調査し、情報に基づいて製造上の意思決定を行います。 ↩

-

プラスチック製造における生産速度と効率について学び、設計を最適化します。 ↩

-

このリンクは、製造プロセスにおいて速度と品質のバランスを効果的に高めるための実践的な戦略を提供します。 ↩

-

製品の品質を損なうことなく射出成形の効率を高めるための洞察については、このリソースを参照してください。 ↩

-

高速生産に伴うよくある落とし穴を回避するために、製造における品質管理の管理に関する貴重な知識を獲得します。 ↩

-

このリンクにより、生産速度が製造コスト全体にどのような影響を与えるかをより深く理解でき、情報に基づいた意思決定を行うために重要です。 ↩

-

射出成形プロセスを最適化し、コストをより適切に管理できる効率を向上させるテクニックを発見します。 ↩

-

スピードと品質のバランスを効果的にとれる、コスト効率の高い生産方法に関するさまざまな戦略を検討してください。 ↩