プラスチックが押出成形中にどのようにさまざまな形に変化するかについて考えたことはありますか?本当に面白いですね!

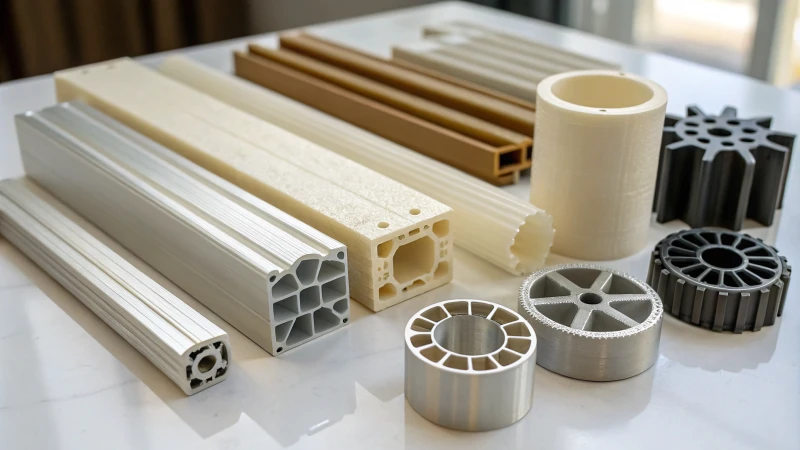

押出プロセスでは、パイプ、ロッド、カスタム プロファイルなど、一貫した断面を持つ連続プロファイルが生成されます。最終的な形状は、特定の用途に合わせて調整された金型の設計と材料特性によって決まります。

初めて押出加工を現場で見たときのことを覚えています。シンプルなプラスチックのペレットが長くて滑らかなパイプに変化するのを見るのは、魔法のように感じられました。この瞬間、プロセス全体に対する私の好奇心が刺激されました。押し出しでは、ほとんどの場合、同じ断面を持つプロファイルが作成されます。私たちは水を運ぶ丈夫なパイプでこのことに気づきます。強力なロッドには押し出し成形も使用されます。それらは機械の重要なサポートになります。特別なプロフィールもあります。これらは多くの場合複雑で、特定の用途向けに設計されています。ドアや窓用のエレガントなフレームも含まれています。それぞれの形が目的のストーリーを明らかにします。それぞれがいかに機能的であるかを示しています。

押し出しでは主に、一定の断面を持つ連続的なプロファイルが生成されます。真実

この主張は、パイプやロッドのような均一な形状を作成するという、押出プロセスの主な結果を強調しています。

押出製品の最終形状は、材料の種類によってのみ決まります。間違い

ダイの設計も押出製品の最終形状に大きく影響するため、この主張は誤りです。

押し出す形状に実際に影響を与えるものは何でしょうか?

完璧な形状のプラスチック パイプや光沢のあるアルミニウムのプロファイルがどのようにして作られるかについて考えたことはありますか?押し出し形状の要点を理解することは、多くの人を魅了します。それは私たちのようなデザイナーにとって非常に重要です。私たちはお客様のニーズを真に満たす製品づくりに努めます。

材料特性、押出プロセスパラメータ、冷却方法、および用途要件は、押出形状の重要な要素です。これらの要素が総合的に押出製品の品質と機能を決定します。デザイナーは特定の用途に合わせた高品質のアイテムを作成します。製品は実際には特定のニーズに合わせて作られています。

興味深いプラスチック技術である押出成形を巡る旅にご参加ください。

原料を安定した形状で長い形状に加工します。製品設計に長年携わってきた私は、あらゆる細部が重要であることを学びました。材料の種類と押し出しの詳細がすべて重要です。これらの選択は、デザインが適切に機能し、ユーザーとつながるのに役立ちます。

材料特性

素材選びは欠かせません。 PVC、アルミニウム、ポリエチレンについて議論するデザイン会議を想像してみてください。それぞれの素材には独特の特徴があります。これらの特性により、その使用法と配置が決まります。

| 材料 | 特徴 | アプリケーション |

|---|---|---|

| PVC | 軽量、耐久性 | パイプ、継手 |

| アルミニウム | 高い強度重量比 | 構造部品、自動車部品 |

| ポリエチレン | 優れた耐薬品性 | 包装、容器 |

初めてのアルミニウムプロジェクトを思い出します。強度と重量のバランスには驚かされました。家電製品の構造部品に適しています。しかし、融点と流動性は重要でした。これらの特性は押出品質に影響を与えました。正しいものを選ぶのは、完璧なパズルのピースを見つけるような気分でした。これはこれ以上に重要なことではありません。

押出プロセスパラメータ

さらに詳しく調べてみると、押し出しには複数の要素を正確に調整する必要があることがわかりました。

- 温度: 理想的な温度を見つけるのは難しいです。より高い熱は流動を促進しますが、材料の完全性を危険にさらす可能性があります。

- 圧力: 圧力は単純なようです。しかし、圧力が低いと不完全なプロファイルが生成される可能性があります。これは、厳しい締め切りの中で私が経験したことです。

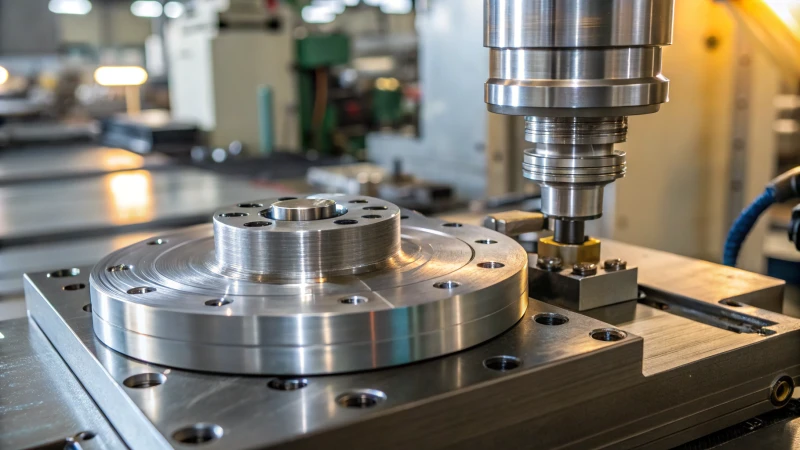

- 金型設計: 金型設計の作成は真の芸術です。複雑な形状には正確なエンジニアリングが必要であり、刺激的でもありストレスでもあります。

これらのパラメータを理解することは、生産を最適化し、押し出し形状が特定の設計基準を確実に満たすようにするのに役立ちます。押し出しパラメータ2の詳細については、これを確認してください。

これらの要因を知ることで、生産性が向上しました。当社の押し出し形状は、品質を損なうことなく常に設計ニーズを満たします。

冷却固化

ここが魅力的なところです。冷却は最終形状に大きな影響を与えます。

- 空冷: この方法は熱可塑性プラスチックに適しています。問題なく迅速に固化することができます。

- ウォーターバス: より伝統的ですが、均一な冷却を保証します。この方法は、反りや形状の変化を避けるために、より大きなプロファイルの場合に非常に重要です。

適切な冷却を選択することで、私にとって状況は変わりました。機能性と見た目の両方を重視しました。完璧な装飾トリムには精度が必要です。美的品質も同様に重要です。冷却方法3の詳細については、ここをクリックしてください。

申請要件

プロジェクトでは、次のような目標に基づいてデザインを調整する必要がありました。

- 耐荷重能力: パイプの内圧を管理するには、壁の厚さと直径を適切に調整する必要があります。

- 美的考慮事項: 建築においては、表面の外観と色が極めて重要です。これらの要因により、デザインがうまくいかなかったり、台無しになったりする可能性があります。それは私の心を押し出しだけでなく、後処理プロセスにも広げました。

用途の要件に基づいて設計を調整することで、押出成形形状が機能的および美的ニーズの両方を確実に満たすことができます。アプリケーション駆動設計4の詳細については、このリンクを参照してください。

材料の選択は、押し出し形状の特性に影響します。真実

さまざまな材料には、押出プロセスにおける最終製品の性能に影響を与える独自の特性があります。

押出温度が高いほど、材料の品質は常に向上します。間違い

温度を高くすると流動性が向上しますが、適切に制御しないと材料特性が劣化する可能性もあります。

金型設計は最終製品の寸法をどのように実際に形作るのでしょうか?

金型の設計が製品のサイズにどのような影響を与えるかについて考えたことはありますか?私は押出プロセスの複雑な世界を探索してきました。金型の設計は非常に重要です。それはおそらくあなたが想像しているよりも重要です!

金型の設計は押出製品のサイズに大きく影響します。材料がどのように流れるかをガイドします。また、プロファイルの一貫性も維持されます。よく作られた金型により、正確なサイズと形状が得られます。最高の製品性能を得るには、正確な寸法が非常に重要です。

押出における金型設計を理解する

金型の設計は、押出製品の最終寸法を決定する重要な要素です。ダイは溶融材料が通過するときに成形し、断面形状を定義するだけでなく、製品の一貫性と品質にも影響を与えます。

たとえば、パイプ。

- ダイは、用途の要件に基づいて壁の厚さや直径が変化する可能性がある均一な円形断面を保証するように設計する必要があります。

- 金型の設計が適切でないと、壁の凹凸や寸法の不正確さなどの欠陥が発生し、製品の性能に悪影響を与える可能性があります。

金型の種類と寸法への影響

さまざまな種類の金型は、最終製品の寸法に明確な影響を与えます。

| 金型の種類 | 応用例 | 寸法への影響 |

|---|---|---|

| 円形ダイ | 水道管 | 均一な円形断面 |

| 角型ダイ | 機械加工用ロッド | 一貫した正方形の断面 |

| 特殊な形状 | 窓のフレームプロファイル | 特定の機能に合わせた複雑な形状 |

特殊なプロファイルの設計には、多角形を含む独自の断面形状に対応する複雑な金型設計が必要です。ダイの精度は、寸法だけでなく、これらのプロファイルが意図した用途にどの程度適合するかにも影響します。

マテリアルフローとその寸法への影響

ダイを通過する材料の流動特性は、最終製品の寸法に大きな影響を与えます。

- たとえば、パイプの押出成形、金型の設計が不十分なために材料が不均一に流れると、肉厚や直径にばらつきが生じる可能性があります。

- 寸法の均一性を維持するには、安定した流れを実現することが不可欠です。一貫性のないフローは欠陥を引き起こし、費用のかかる再作業が必要になったり、製品の故障につながる可能性があります。

結論

押出プロセスを最適化するには、金型の設計が製品寸法にどのような影響を与えるかを理解することが不可欠です。特定の要件を満たすようにダイを調整することで、メーカーは製品の品質を向上させ、寸法が仕様と一致していることを確認できます。金型の設計について詳しく知りたい場合は、このリソース5。それは私が直面した落とし穴からあなたを救うかもしれません!

ダイの設計が不適切だと、パイプの肉厚が不均一になる可能性があります。真実

金型が適切に設計されていない場合、壁が不均一になるなどの欠陥が発生し、製品の性能に影響を与える可能性があります。

金型の設計は押出製品の品質に影響を与えません。間違い

この記述は誤りです。金型の設計は、製品の品質と寸法精度を確保するために非常に重要です。

さまざまな押し出しプロファイルの一般的な用途は何ですか?

日常生活では、押し出されたプロファイルが私たちの周りにあります。その起源や用途について疑問に思ったことはありますか?これらの適応可能な形状の興味深い世界を探検してみましょう。日常のさまざまな場面での応用例を一緒に明らかにしていきます。

押し出しプロファイルは多くの業界で役立ちます。水道管、排水管、ガス管などの配管でよく使われます。業界では、ロッドと同様に構造サポートとしてそれらを使用しています。建築設計でも特別なプロファイルが使用されます。それらのユニークな特性は、さまざまな分野の特定のニーズを満たすのに役立ちます。これらのプロファイルは非常に多用途です。

押し出しプロファイルを理解する

初めて押出成形技術を知ったとき、同じ断面で無限の形状を作り出す技術に驚きました。まるで魔法のようです!このプロセスにより、さまざまな産業でさまざまな用途が可能になり、原材料が私たちの日常生活を支える重要な部品に変わります。

押し出しプロファイルの一般的な用途

1. パイプ

私が最初に行った配管プロジェクトは、バスルームの DIY 改修でした。適切なパイプを選択する必要があり、そのときに押し出しパイプが建設や配管においていかに重要であるかを学びました。それらには次のような多くの種類があります。

- 給水パイプ: 新鮮できれいな水を私たちの家に運びます。

- 排水管: 廃棄物管理の縁の下の力持ち。

- ガス管: 家庭や企業の暖房や調理に燃料を供給します。

| パイプの種類 | アプリケーション | 代表的な断面図 |

|---|---|---|

| 給水管 | 住宅用、工業用 | 円形 |

| 排水管 | 廃棄物管理 | 円形 |

| ガス管 | ユーティリティライン | 円形 |

これらのパイプのデザインは役割に基づいて変更され、そのタスクに最適に機能するように壁の厚さと直径を調整します。

2. ロッド 押出成形

により、円形や四角形の断面のような規則的な形状のロッドも生成されることに興味をそそられます。これらのロッドはさまざまな場所で非常に役立ちます。

- 機械加工ブランク: さらなる作業のための原材料として機能します。

- サポート構造: シンプルなデザインに安定性と強度を追加します。

| 形 | 使用例 | 長さのカスタマイズ |

|---|---|---|

| 円形 | 加工用ブランク | 要件に合わせてカット |

| 四角 | サポートパーツ | 要件に合わせてカット |

これらのロッドの適応性は印象的です。プロジェクトのニーズに正確に一致するように作成されています。本当に多用途です。

3. 特別なプロファイル

それでは、特別なプロファイルについて説明しましょう。これらは特殊な用途向けに複雑に設計された形状です。それらには次のものが含まれます。

- フレーム プロファイル: カード スロットやシール溝などの詳細な機能を備えた、プラスチック製のドアや窓に不可欠です。

- 建築プロファイル: 装飾に使用され、天井やコーナーをスタイリッシュに改善します。

| プロファイルの種類 | 応用 | 断面形状 |

|---|---|---|

| フレームプロファイル | ドアと窓 | 多角形 |

| 建築プロフィール | インテリアデザイン | 複雑な形状 |

これらの特別なプロファイルはそれぞれ慎重に作成されています。これらは、特定の設置と使いやすさのニーズを満たします。

結論

配管から建築まで、押出成形プロファイルの幅広い用途は、この技術の驚くべき多用途性と機能性を示しています。彼らが私たちの日常の経験にどれほど貢献しているかに本当に感謝しています。アルミニウム押出材の使用について詳しく知りたい場合は、アルミニウム押出材の利点6 。それはおそらく、行く価値のある旅です!

押出パイプはガス分配専用です。間違い

押し出しパイプはガスだけでなく給水や排水にも使用されるため、この主張は誤りです。

押出成形で製造されるロッドは長さをカスタマイズできます。真実

真の押し出しロッドは、ユーザーの要件に基づいて特定の長さに切断できるため、適応性が向上します。

押出技術ではどのような進歩が見られますか?

押出技術は急速に変化しています。この進歩により、製造と持続可能な材料が変革されます。多くのエキサイティングなイノベーションがこの分野を形作っています。それらについて考えたことはありますか?

押出技術の最近の改良には、多層製品の共押出が含まれています。自動化により効率が向上します。持続可能な新しい素材により製品の品質が向上します。新しい素材は環境への影響を軽減するのに非常に役立ちます。

押出プロセスの革新

私は押出技術の発展を見てきましたが、それは非常に印象的です。、多層製品を一度に作成する共押出成形の開発ですこの手法により、効率とイノベーションが最適化されます。化学物質に耐える内層と環境条件に強い外層を備えたパイプを想像してください。まるでスーパーヒーローのパイプのようです!悪天候にも耐え、その仕事を完璧に遂行します。

3D プリンティングと押し出し成形を組み合わせることです。この新しいアプローチにより、より多くの設計オプションが可能になり、材料の無駄が減ります。初めてこの商品を見たとき、その複雑な形状に驚きました。まさに、これは製造業の未来であり、非常に特殊なニーズに合わせてカスタマイズされたソリューションが実現します。

材料の進歩

押出成形の材料も進化しています。現在、バイオベースのプラスチックとリサイクル材料。これらの変化は驚くべき方法で持続可能性をサポートします。地球を大切にする者として、環境に優しい選択肢を見るのは素晴らしいことです。パイプに再生プラスチックを使用することで、高品質を維持しながら埋め立て廃棄物を防ぎます。それは誰にとっても有益です!

自動化とスマートテクノロジー

自動化も目覚ましい進歩を遂げています。スマートセンサーとデータ分析を組み込むことで状況が変わります。この機械たちは考えているようです!リアルタイムの監視と調整により、品質を安定させ、メンテナンスの必要性を予測し、効率にとって重要なダウンタイムを削減します。

さらに、機械学習アルゴリズムは過去のデータを使用してプロセスを改良します。テクノロジーが従来の手法を効果的でスムーズな運用にどのように変革するのかを見るのはとても興味深いです。

| テクノロジーの種類 | 利点 |

|---|---|

| 共押出 | カスタマイズされた特性を備えた多層製品 |

| 3D プリンティングの統合 | カスタマイズと材料の無駄の削減 |

| バイオベースプラスチックの使用 | 環境に優しいソリューション |

| オートメーションとスマートテクノロジー | 効率の向上と予知保全 |

特別な用途

押出成形の進歩により、刺激的な特殊用途が実現します。特別なプロファイルの作成は、優れた設計ツールによりより正確になりました。メーカーは特定の機能のために複雑な形状を作ります。たとえば、窓枠のシール溝により、日常生活に直接影響するエネルギー効率が向上します。

さらに、マイクロ押出法は、医療機器製造などの分野で重要な、完璧な精度で小さな製品を製造する方法として注目を集めています。

要約すると、押出成形業界は市場や環境の課題にもかかわらず適応し、繁栄しています。この分野に携わるすべての人にとって、常に最新情報を入手することが重要です。高度な押出技術7や製造における持続可能な材料8を探求してください。この業界に参加できるのはとても楽しい時期です。

共押出により、多層製品の作成が可能になります。真実

共押出により、異なる材料特性を持つ製品を同時に製造できるため、機能性と用途の適合性が向上します。

3D プリンティングにより、押出成形プロセスにおける材料の無駄が削減されます。真実

3D プリンティングと押出成形を統合することで、材料の無駄を最小限に抑えながら、複雑なデザインと生産時間の短縮が可能になります。

結論

押出成形技術により、パイプやロッドなどのさまざまな連続プロファイルが作成されます。材料の選択や金型の設計などの要素は、最終製品の形状と品質に大きな影響を与えます。

-

さまざまな材料が押出の品質と性能にどのような影響を与えるかをご覧ください。このリンクは、プロジェクトに適切な素材を選択するための洞察を提供します。 ↩

-

プロセスパラメータが押出成形の結果にどのように影響するかについて学びます。このリンクでは、重要な押し出し設定について説明します。 ↩

-

押出成形プロセスで使用されるさまざまな冷却技術を調べてください。このリソースは、形状に対する凝固効果についての理解を深めます。 ↩

-

アプリケーション要件が押出成形における設計上の決定をどのように推進するかを理解します。このリンクは、設計を最適化するための貴重な視点を提供します。 ↩

-

金型の設計がどのように製品寸法に影響を与え、押出プロセスの生産効率を向上させるかをご覧ください。 ↩

-

このリンクを参照して、アルミニウム押出材を利用するさまざまな業界とその特定の用途を発見してください。プロジェクトを強化するための洞察を得ることができます。 ↩

-

製造プロセスの効率と持続可能性を高める押出成形の最先端技術を探ります。 ↩

-

製造における持続可能な実践、特に押出プロセスで使用される材料に関連した実践について学びます。 ↩