一部のプラスチック部品がどのようにして信じられないほど薄いのに驚くほど強力であるかに驚いたことはありますか?

極薄射出成形における一般的な技術的困難には、流動性の制御、精密な金型設計、および厳格な製品品質管理が含まれます。これらの課題は、高流動性材料、細心の注意を払ったキャビティ設計、および反りや収縮などの欠陥の回避の必要性から生じます。

これらの問題を理解することは重要ですが、それらを克服する解決策を見つけることも同様に重要です。次のセクションでは、それぞれの困難を詳細に検討し、製造業者がより良い結果を得るためにプロセスを最適化する方法についての洞察を提供します。

流動性の高い材料は製品の強度を低下させる可能性があります。真実

高い流動性は空洞の充填に役立ちますが、機械的強度が損なわれることがよくあります。

材料の選択は極薄射出成形にどのような影響を与えますか?

材料の選択は極薄射出成形において極めて重要であり、流動性、強度、プロセスパラメータに影響を与えます。

極薄射出成形に適した材料を選択することは、流動性、強度、プロセスパラメータとの適合性に大きな影響を与えるため、非常に重要です。高流動性の材料が好まれますが、多くの場合、耐熱性などの他の特性とのトレードオフが必要になります。特定の材料特性に対応するには、加工技術の正確な調整が不可欠です。

材料の流動性の重要性

極薄射出成形1における主な課題の 1 つは、プラスチック材料の流動性を管理することです。極薄のキャビティを効率よく充填するには、高い流動性が不可欠です。ただし、必要な流動特性を備えた材料でも、機械的強度の低下や耐熱性の低下などの欠点がある場合があります。たとえば、流動性に優れたポリカーボネートを選択すると、高温への耐性が犠牲になる可能性があります。これには、成形部品の意図された用途に基づいた微妙なバランスと選択が必要です。

材料特性のバランスをとる

極薄射出成形の材料選択2ではたとえば、低温で容易に流動する材料は、特定の用途に必要な構造的完全性を提供できない可能性があります。エンジニアは、これらの材料がプロセスパラメータとどのように相互作用するかを考慮し、それに応じて調整する必要があります。これには、欠陥を最小限に抑えながらパフォーマンスを最適化するために射出速度や圧力設定を変更することが含まれる場合があります。

プロセスパラメータへの影響

選択した材料は、射出成形プロセスのパラメーターに3 。各材料には、溶融温度、射出圧力、冷却速度に関する固有の要件があります。高温で分解または変色する材料には、劣化せずに最適な流れを維持するための正確な温度制御システムが必要になる場合があります。同様に、キャビティを適切に充填するためにより高い圧力を必要とする材料は、金型の摩耗の増加につながる可能性があり、その結果、寿命とメンテナンスコストに影響を与えます。

ケーススタディ: 材料選択におけるトレードオフ

これらのトレードオフの実例は、極薄用途における ABS ) とポリプロピレン ( PP ABS は優れた強度と表面仕上げを備えていますが、成形プロセス中の過熱を防ぐために慎重な取り扱いが必要です。対照的に、 PP はより低い圧力でより良い流れを提供しますが、同レベルの構造サポートや表面品質を提供できない可能性があります。これらの材料固有の特性を理解することは、メーカーが反りや収縮などの潜在的な落とし穴を回避しながら、特定の設計および性能基準を満たすようにアプローチを調整するのに役立ちます。

高流動性材料により射出成形の不良が軽減されます。間違い

流動性が高いと流れが良くなりますが、反りなどの欠陥が発生する可能性があります。

ABS は極薄成形で優れた表面仕上げを実現します。真実

ABS は、薄い用途に不可欠な優れた表面品質を提供します。

極薄射出成形を成功させるために金型設計はどのような役割を果たしますか?

金型の設計は、極薄射出成形を成功させるための基礎であり、製品の品質と製造効率に影響を与えます。

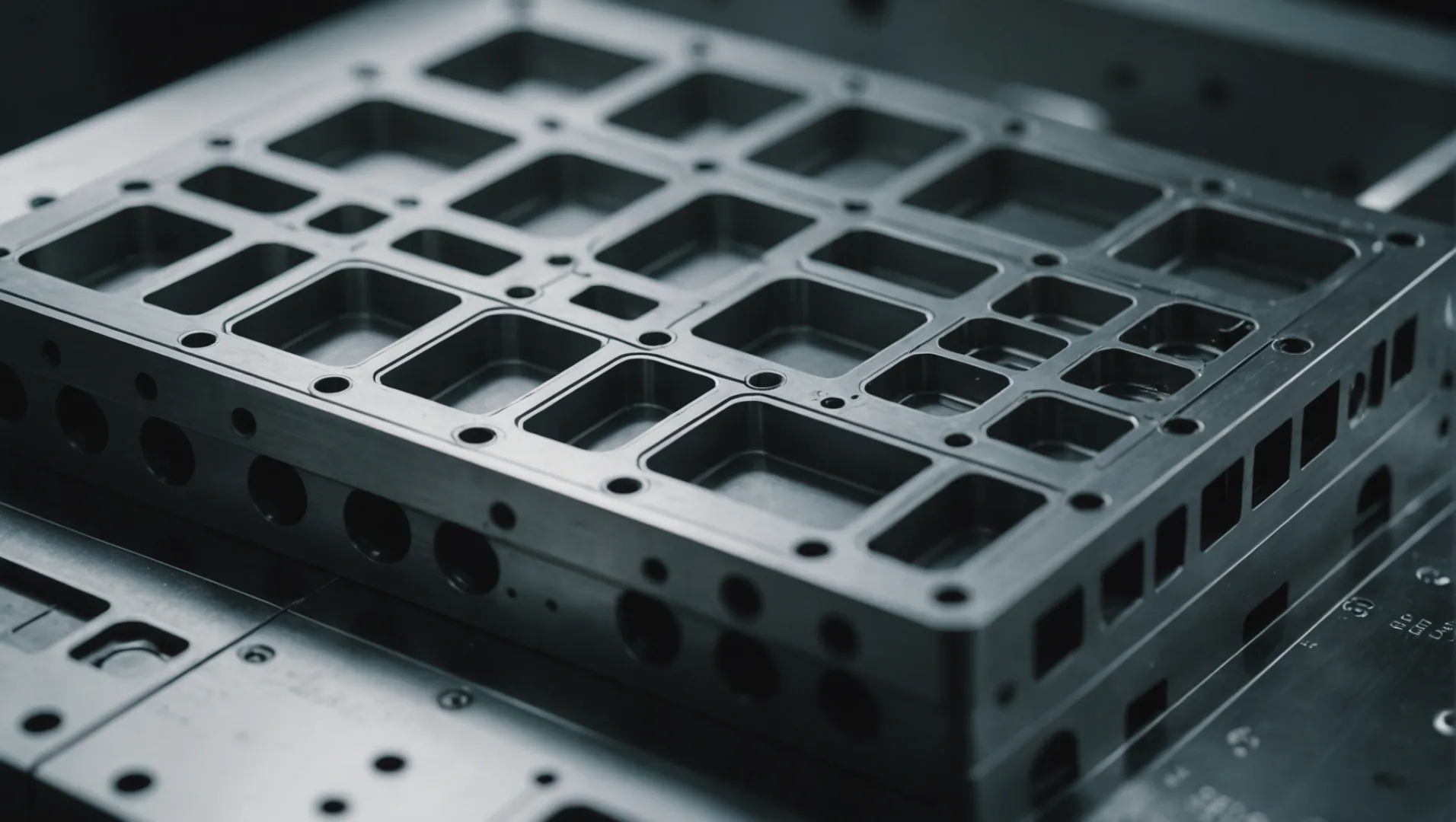

極薄射出成形では金型設計が重要です。これにより、正確なキャビティ寸法、効果的な温度制御、高い製造精度が保証され、最終製品の品質に直接影響します。

キャビティ設計の重要性

キャビティの設計は、極薄射出成形の成功を決定する上で極めて重要です。キャビティの構造と寸法4 は、超薄肉セクションを維持しながら高圧に耐えられるように綿密に計画する必要があります。適切に設計されたキャビティは、最終製品の潜在的な変形や欠陥を最小限に抑えます。

- 形状とサイズ: キャビティの形状とサイズは、プラスチック溶融物の流れに影響を与える可能性があります。複雑な形状では、均一な流れを確保し、欠陥を防ぐために戦略的なゲート システムが必要となる場合があります。

- 壁の厚さ: 構造上の弱点を避けるために、極薄の壁を正確に定義する必要があります。最適な厚さにより、過剰な材料を使用せずに製品の完全性が維持されます。

金型製造の精度

極薄の射出成形品を目指す場合、金型製作の高精度は譲れません。寸法精度と高品質な仕上げを確保するには、コアとキャビティのコンポーネントの精度がミクロンレベルである必要があります。

| 成分 | 必要な精度 |

|---|---|

| コア | ミクロンレベル |

| キャビティ | ミクロンレベル |

ずれがあると不一致が生じ、製品の外観と機能の両方に影響を与える可能性があります。そのため、高度な加工技術と厳格な品質チェックが不可欠です。

金型温度制御

金型内の効果的な温度制御は、生産プロセスと最終製品の品質の両方に大きな影響を与えます。極薄射出成形では、薄壁による急速な熱伝達により、正確な温度管理が必要となります。これは高度な加熱および冷却システムによって実現され、プロセス全体を通じて金型が最適な温度に保たれるようにします。

- 加熱システム: これらは、金型を必要な温度に素早く加熱するために使用されます。

- 冷却システム: 急速冷却により、反りや収縮を防ぎながら生産効率を維持します。

極薄射出成形における金型設計の役割は多面的であり、材料の流れ、製品の完全性、製造効率に影響を与えます。高品質で欠陥のない極薄製品を生産するには、各側面を慎重に検討し、実行する必要があります。

極薄成形では金型の設計が製品の品質を左右します。真実

適切に設計された金型により、正確な寸法と効果的な温度制御が保証されます。

壁が極薄であるため、金型の製造精度はあまり必要ありません。間違い

寸法精度と製品の完全性を維持するには、高い精度が不可欠です。

極薄製品の反り変形を防ぐには?

反り変形は極薄射出成形品の製造において大きな課題です。製品の品質を確保するには、メーカーはこの問題に効果的に対処する必要があります。

極薄製品の反り変形を防ぐには、射出パラメータの正確な制御、最適な金型設計、戦略的な材料選択が必要です。成形プロセス中の温度、圧力、速度の調整と、適切に設計されたキャビティにより、反りのリスクが軽減されます。

材料選択の重要性

プラスチック材料の選択は、反り変形を最小限に抑える上で極めて重要な役割を果たします。極薄製品の場合、キャビティへのスムーズな充填を確保するために、流動性の高いプラスチックが好ましい。ただし、これらの材料は強度や耐熱性が損なわれる可能性があり、潜在的な問題5 。これらの特性のバランスをとるには、特定の製品要件に最適な材料を決定するための慎重な評価とテストが必要です。

金型設計の最適化

反り変形を防ぐためには金型の設計が重要です。設計は、構造的な完全性を維持しながら、製品の薄壁に対応する必要があります。主な側面は次のとおりです。

- キャビティ構造: 応力集中を避けるために、キャビティの形状とサイズを綿密に計画する必要があります。

- 温度制御: 金型内に効率的な加熱および冷却システムを実装することで、一貫した温度分布を維持し、反りの原因となる熱勾配を軽減します。

- 精密エンジニアリング: 製品の正確な寸法を確保するには、金型のコアとキャビティにミクロンレベルの精度が必要です。

射出成形プロセスの調整

反りを防止するには、射出圧力と射出速度を適切に制御することが不可欠です。過度の圧力は内部応力を引き起こし、冷却後に製品を変形させる可能性があります。逆に圧力が不足すると充填が不完全になったり、材料が不足したりして変形の原因となる場合があります。したがって、バランスをとることが重要です。高度なセンサーと制御システムを採用すると、射出サイクル全体にわたって最適な状態を維持できます。

プロダクトデザインの役割

最後に、製品の構造設計では、潜在的な変形の問題を考慮する必要があります。均一な肉厚と戦略的な補強領域により、反り傾向を軽減できます。製品全体に応力を均等に分散する機能を組み込むことも有益です。

これらの要素 (材料の選択、金型設計、射出パラメータ、製品設計) に対処することで、メーカーは極薄製品の反り変形のリスクを大幅に軽減できます。

流動性の高いプラスチックにより極薄製品の反りを防止します。真実

高い流動性によりキャビティへの充填がスムーズになり、応力や反りが軽減されます。

過剰な射出圧力により、反りのリスクが軽減されます。間違い

過度の圧力がかかると内部応力が増大し、反りの原因となります。

収縮を制御し、製品の強度を向上させるための効果的な戦略は何ですか?

極薄射出成形は収縮と製品強度という特有の課題に直面しており、品質を維持するための革新的なソリューションが求められています。

極薄射出成形で収縮を制御し、製品の強度を高めるには、材料の選択を最適化し、射出パラメータを調整し、冷却プロセスを改良します。これらの戦略を実行すると、欠陥が減り、最終製品の機械的特性が向上します。

極薄射出成形における収縮を理解する

収縮は射出成形における一般的な問題であり、最終製品の寸法精度や外観を損なう可能性があります。極薄の射出成形では、薄肉セクションによってこの問題がさらに悪化し、冷却が不均一になり、反りや収縮が発生する可能性があります。収縮を効果的に管理するには、材料特性と加工条件の役割を理解することが重要です。

材料の選択: 適切な材料を選択することが極めて重要です。高流動性プラスチックは極薄のキャビティを充填するために不可欠ですが、多くの場合、強度や耐熱性の点でトレードオフが伴います。これらの特性のバランスをとるために、メーカーは、流動性を損なうことなく強度を高めるために、さまざまなポリマーをブレンドしたり、充填剤を追加したりすることを検討する場合があります。たとえば、ガラス繊維を組み込むと引張強度を高めることができますが、その結果生じる流動性への影響を慎重に考慮する必要があります。

注入パラメータの最適化

射出成形プロセス中に設定されるパラメータは、収縮と製品の強度に大きく影響します。以下に重要な考慮事項をいくつか示します。

-

射出圧力と射出速度: 薄いキャビティを迅速に充填するには高い圧力と速度が必要ですが、過剰な力は金型の摩耗や内部応力の増加につながる可能性があります。応力による欠陥を最小限に抑えながら適切な充填を確保するには、正確な制御が必要です。

-

溶融温度: 溶融温度は微調整する必要があります。高すぎると劣化が生じる可能性があり、低すぎると流動性が損なわれる可能性があります。高度な温度制御技術を使用することで、プラスチックを最適な温度に保ち、一貫した品質を確保します。

商品力の向上

極薄成形品の強度向上には多面的なアプローチが必要です。

-

強化材: カーボンやガラス繊維などの強化材を追加すると、製品の強度が大幅に向上します。ただし、これらの材料は製品の流れや最終的な外観に影響を与える可能性があるため、これらの材料を含めるかどうかは慎重に調整する必要があります。

-

冷却速度の制御: 冷却速度の管理は、結晶化度、ひいては最終製品の機械的特性に影響を与えるため、非常に重要です。急速に冷却すると熱応力や反りが生じる可能性があり、一方、ゆっくりと冷却するとヒケや不均一な収縮が発生する可能性があります。

| 戦略 | 収縮への影響 | 強度への影響 |

|---|---|---|

| 材料のブレンド | 不均一な収縮を軽減します | 均一性と引張強度を向上させます |

| 正確な圧力制御 | 内部ストレスを最小限に抑える | 反りや不良を防ぎます |

| 強化剤 | 収縮の変動を制限します | 耐久性と剛性が向上します |

結論: 最適化された製造に向けて

これらの戦略は、極薄射出成形における多くの一般的な問題に対処していますが、進行中の研究と技術の進歩により、新しいソリューションが提供され続けています。製造業者は、収縮などの欠陥を最小限に抑えながら製品の品質を一貫して向上させるために、新しい技術や材料を取り入れて適応力を維持する必要があります。

素材をブレンドすることで不均一な収縮を軽減します。真実

材料をブレンドすると特性のバランスが取れ、不均一な収縮が軽減されます。

高い射出圧力により常に製品の強度が向上します。間違い

過度の圧力は金型の摩耗や応力による欠陥を引き起こす可能性があります。

結論

極薄射出成形における技術的問題に対処することで、メーカーは製品の品質と効率を大幅に向上させることができます。

-

極薄のキャビティ充填に不可欠な流動性特性を発見してください。壁厚 0.5 mm には 0.2 mm の硬化層があり、0.1 mm の厚さの流路が残ります。充填が完了せず流路が詰まると… ↩

-

材料特性の理想的なバランスを達成する方法を学びましょう。: 複数キャビティ射出成形金型でのメルト フローのバランスをとるための一般的な基本ルールは、射出点からの流動距離を等しくすることです… ↩

-

材料が重要なプロセス設定にどのように影響するかを理解します。: 射出成形における材料の選択は、プロセス パラメータの設定に大きな影響を与えます。それぞれの素材には独自の特性があります… ↩

-

キャビティの設計がフローと構造の完全性にどのような影響を与えるかを理解します。: 薄肉プラスチック射出成形では金型のキャビティが非常に狭いため、鋭い角やエッジを避けることがさらに重要です… ↩

-

あなたのプロジェクトに合わせて、流動性と強度のバランスをとった最高のプラスチックを見つけてください。: ABS をお試しください。 ABS は非常に多くの用途で機能します。値段も手ごろで、丈夫で比較的タフで、見た目もきちんとしていて、たとえそうでなくても寛容です。 ↩