射出成形は単なる製造プロセスではありません。製品の成功を左右する芸術です。.

射出成形における応力集中に対処するには、強靭な材料を選択し、鋭角を避けて金型設計を最適化し、温度や圧力などのプロセスパラメータを調整し、アニーリングなどの後処理技術を採用します。.

しかし、探求すべきことはまだまだたくさんあります。それぞれの戦略を深く掘り下げ、射出成形プロセスを向上させるための実用的なヒントや業界の知見を見つけていきましょう。.

アニーリングにより射出成形部品の応力が軽減されます。.真実

焼きなましには加熱とゆっくりした冷却が含まれ、内部応力が軽減されます。.

材料の選択は応力集中にどのような影響を与えますか?

材料の選択は、応力の吸収と分散方法に影響を与え、射出成形中の応力集中を最小限に抑える上で重要な役割を果たします。.

材料の選択は、靭性の高いプラスチックを選択し、改質剤を追加して材料の弾力性を高めることで応力集中に影響を与え、応力によって引き起こされる欠陥を減らします。.

靭性と弾性率の役割

射出成形における応力集中を管理するには、適切なプラスチック材料の選択が不可欠です。靭性が高く弾性率が低い材料は、応力をより効果的に吸収・分散できるため、好まれます。例えば、ポリカーボネート(PC)やポリアミド(PA)などのエンジニアリングプラスチックは、その固有の強度と柔軟性から優れた選択肢となります。これらの材料は、ひび割れや変形などの欠陥につながる応力集中点を形成することなく、外力に耐えることができます。.

改質剤による材料特性の強化

もう一つの戦略は、プラスチック組成物に特定の改質剤を添加することです。強化剤や耐衝撃剤などの改質剤は、材料の靭性と耐衝撃性を向上させます。エチレンプロピレンゴムなどの添加剤をポリプロピレン(PP)に配合することで、メーカーはPPの弾力性を大幅に向上させることができます。このアプローチは応力集中の可能性を低減し、成形品の全体的な品質と耐久性を向上させます。.

材料特性の比較

| 材料 | 靭性 | 係数 | 典型的なアプリケーション |

|---|---|---|---|

| ポリカーボネート | 高い | 低い | 自動車部品 |

| ポリアミド | 中くらい | 中くらい | 電気エンクロージャ |

| ポリプロピレン | 低い | 高い | 消費財 |

この表は、さまざまな材料の靭性と弾性率の比較を示しており、特定の用途に適した材料を選択するのに役立ちます。.

材料選択における実際的な考慮事項

材料を選択する際には、コスト、入手可能性、既存の製造プロセスとの互換性といった要素を考慮する必要があります。例えば、PCとPAは優れた靭性を備えていますが、用途によってはコストが高すぎる場合があります。したがって、射出成形の結果を最適化するには、材料特性と実用上の考慮事項のバランスをとることが重要です。.

材料選択1のこれらの側面を理解することで、メーカーは情報に基づいた決定を下し、応力の集中を最小限に抑え、製品のパフォーマンスを向上させることができます。

ポリカーボネートは靭性が高く、弾性率が低いです。.真実

ポリカーボネートは靭性が高く、ストレスを吸収できることで知られています。.

ポリプロピレンは自動車部品に使用されます。.間違い

自動車部品にはポリプロピレンではなくポリカーボネートが一般的に使用されます。.

応力を最小限に抑えるのに役立つ金型設計技術は何ですか?

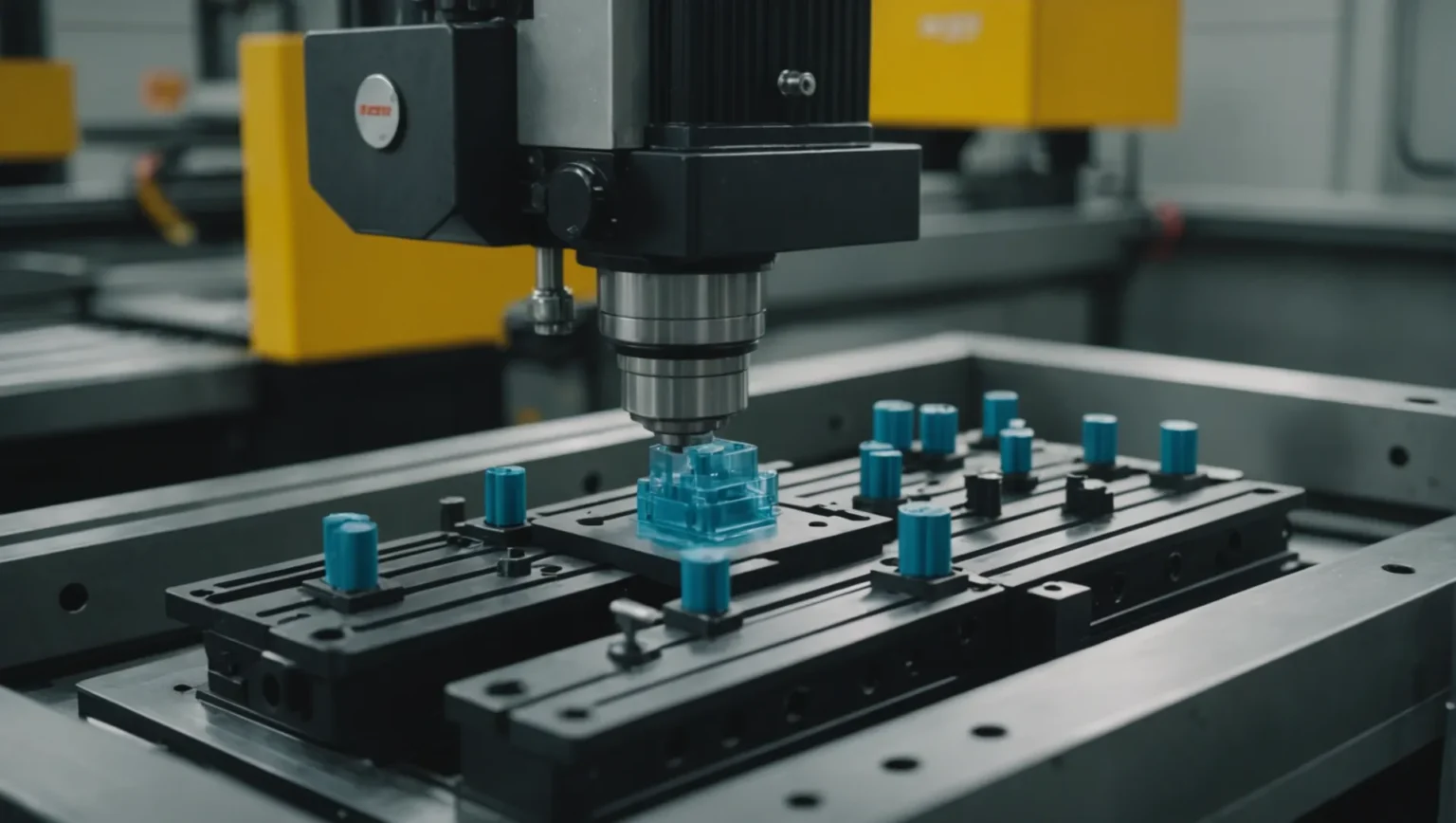

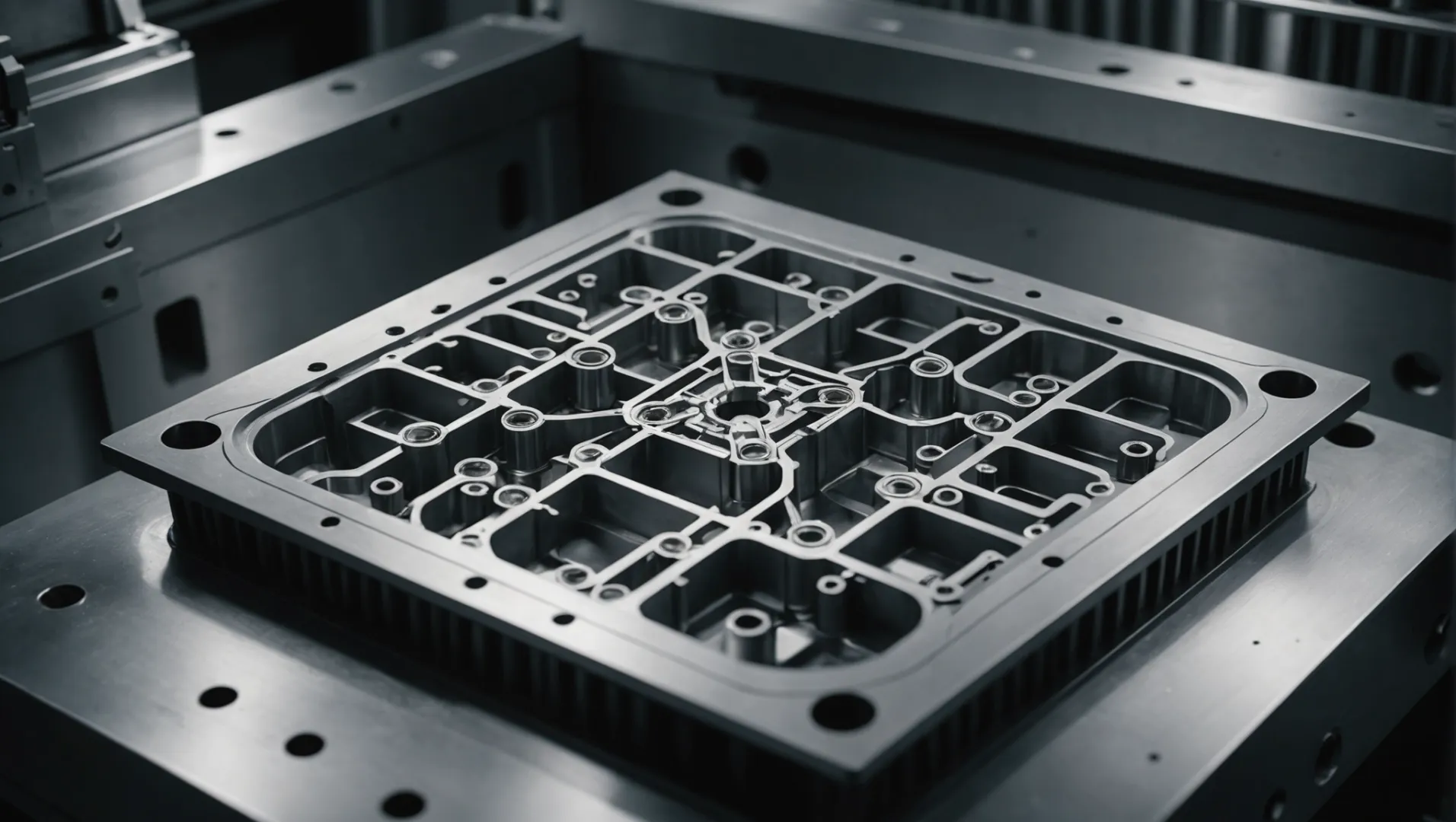

金型設計は、射出成形プロセス中の応力集中を最小限に抑え、製品の品質と耐久性を向上させる上で重要な役割を果たします。.

応力を最小限に抑えるための主要な金型設計技術には、戦略的なゲート配置、丸みを帯びたコーナー遷移、成形部品全体に応力が均等に分散されるようにバランスのとれた冷却システムなどがあります。.

ゲート設計:ストレス軽減のための戦略的な配置

ゲートの位置、形状、サイズは成形中の応力分布に大きな影響を与えます。弱い部分や応力がかかりやすい部分の近くにゲートを配置することは避けてください。代わりに、均一なメルトフローを促進し、応力集中を軽減するために、マルチポイントゲートやレイテンゲートなどの設計を検討してください。.

- マルチポイント ゲート: 複雑な部品全体の流れのバランスを確保します。

- 潜在ゲート: 隠れたエントリ ポイントを許可し、目に見えるストレス マークを最小限に抑えます。

金型構造の最適化:鋭角を避ける

応力を軽減するには、金型設計において丸みを帯びた角と滑らかな移行部を取り入れましょう。鋭い角は応力の集中点となり、ひび割れや変形につながることがよくあります。.

- 丸みを帯びた遷移の使用: フィレット半径が大きいほど、応力が大幅に低減されます。

- 滑らかな曲面: 均一な応力分散を促進することで部品の耐久性を高めます。

| 特徴 | ストレスへの影響 | 使用例 |

|---|---|---|

| 鋭い角 | ストレスを増やす | 立方体の辺 |

| 丸い角 | ストレスを軽減する | ボトル |

冷却システム設計:均一な冷却を確保

内部応力を最小限に抑えるには、適切に設計された冷却システムが不可欠です。冷却が不均一だと温度変化が生じ、応力が生じる可能性があります。.

- バランス冷却チャネル: 局所的な過熱や過冷却を防止します。

- 一貫した冷却速度: 金型全体の温度低下が均一になるようにします。

適切な金型設計は、基本的な機能にとどまらず、材料の挙動と加工条件の理解を必要とします。高度な金型設計技術2、メーカーはプロセスを最適化し、優れた製品を生産することができます。

角を丸くすると、金型設計における応力の集中が軽減されます。.真実

丸みを帯びた角はストレスを均等に分散し、焦点が合うのを防ぎます。.

金型の鋭い角により、製品にかかるストレスが軽減されます。.間違い

鋭い角はストレスを増加させ、ひび割れや変形を引き起こす可能性があります。.

ストレスを制御するために重要なプロセスパラメータは何ですか?

射出成形において、応力の制御は欠陥の防止と製品品質の確保に不可欠です。主要なプロセスパラメータは、生産中の応力レベルを管理する上で重要な役割を果たします。.

射出成形における応力を制御するための主要なプロセスパラメータには、応力集中を最小限に抑え、製品の完全性を確保するために、射出温度、圧力、速度、冷却時間を調整することが含まれます。.

射出温度の調整

射出成形プロセスにおける応力集中を軽減するには、射出温度の制御が不可欠です3。温度を上げるとプラスチック溶融物の粘度が低下し、金型への流れ込みがスムーズになります。この粘度低下により材料が均一に分散され、応力が最小限に抑えられます。ただし、温度が高すぎると材料の劣化につながる可能性があるため、適切なバランスを見つけることが重要です。

例:

射出成形でよく使用される材料であるポリカーボネート (PC) の場合、射出温度を 270 ~ 310 ℃ に維持することで、劣化を防ぎながら流動性を最適化できます。.

射出圧力と速度の調整

射出圧力と射出速度を下げることで、金型内のせん断応力を軽減できます。せん断応力は、材料分布の不均一化や応力集中を引き起こし、ひび割れや反りなどの欠陥を引き起こす可能性があります。.

| パラメータ | 低設定 | 高設定 |

|---|---|---|

| 射出圧力 | せん断応力を軽減 | 空洞が発生する可能性がある |

| 射出速度 | より良い材料の流れ | 欠陥のリスク |

注意:これらのパラメータを下げると応力が軽減されますが、不完全な充填や収縮などの問題を回避するために慎重に調整する必要があります。

保持時間と冷却時間の延長

保持時間と冷却時間を長くすると、成形部品の応力レベルに大きな影響を与える可能性があります。保持時間を設定すると、金型内で材料が十分に圧縮され、内部の空隙や潜在的な応力点が減少します。.

- 保持時間:保持時間が長いほど材料の詰め込みが改善され、内部応力が最小限に抑えられます。

- 冷却時間:ゆっくり冷却すると、製品全体の温度が均一に分散され、熱ストレスが軽減されます。

たとえば、冷却時間を 10 ~ 20% 増やすと、寸法がより安定し、残留応力が減少して製品の耐久性が向上します。.

バランスのとれたアプローチの重要性

プロセスパラメータの調整にはバランスの取れた考え方で取り組むことが重要です。あるパラメータを過度に重視すると、成形プロセスの他の側面に悪影響を与える可能性があります。したがって、最良の結果を得るには、監視と調整が不可欠

これらのプロセスパラメータを慎重に調整することで、製造業者は成形製品内の応力を効果的に制御し、生産ラインでより高い品質と性能を確保できます。.

射出温度を高くすると成形時の応力が軽減されます。.真実

温度が上昇すると粘度が低下し、流れがスムーズになり、ストレスが軽減されます。.

冷却時間を短縮すると、成形部品の応力が軽減されます。.間違い

冷却時間を長くすると、均一な温度分布が確保され、熱応力が軽減されます。.

ストレスを軽減するために後処理が不可欠なのはなぜですか?

射出成形の分野では、後処理は応力集中を緩和し、製品の完全性と耐久性を確保するための重要なステップとなります。.

成形品の内部張力を緩和し、応力を低減するには、焼鈍処理や湿度調整などの後処理技術が不可欠です。これらの技術により、製品の最終的な特性が微調整され、寸法精度と機械的強度が向上します。.

後処理の理解

射出成形における後処理とは、成形品の特性と性能を向上させるために、成形品に追加の処理を施すことです。これらの処理は、成形工程中に発生した可能性のある残留応力に対処することを目的としています。応力は、冷却の不均一性、急激な温度変化、材料特性など、様々な要因によって発生する可能性があります。効果的な後処理を実施することで、メーカーはこれらの応力を大幅に低減し、製品品質を向上させることができます。.

アニーリング:コア技術

アニーリングは、製品を特定の温度まで加熱し、その後ゆっくりと冷却する熱処理プロセスです。この技術は、高い寸法精度と機械的強度が求められる製品にとって非常に重要です。アニーリングプロセスは、以下の点で役立ちます。

- 残留応力の除去:加熱によりプラスチック内の分子が緩和され、再配置され、内部応力が軽減されます。

- 機械的特性の改善:適切な焼きなましにより、靭性と柔軟性が向上します。

例えば、ポリカーボネート(PC)部品は、その特定の配合に合わせて調整された温度で焼きなまし処理され、最適な性能が確保されます。焼きなまし処理の詳細については、 5を。

吸湿性材料の湿度調整

ナイロンなどの特定のプラスチックは吸湿性があり、環境中の水分を吸収します。この特性は材料内部の応力レベルに影響を与える可能性があります。湿度調整とは、環境中の水分レベルを以下のように制御することです。

- 内部の水分バランス:最適な水分含有量を確保することで、応力による反りや変形を軽減します。

- 寸法安定性の向上:適切な湿度レベルにより、水分の増減によるサイズや形状の変動を防ぎます。

成形後、ナイロン部品を湿度管理された環境に置くことで、寸法の安定性と内部応力の低減を実現できます。製造における湿度管理の詳細については、 6を。

現代の製造業における後処理の役割

応力軽減における後処理の重要性は、いくら強調してもし過ぎることはありません。温度や湿度などの条件を微調整することで、メーカーは成形部品が厳しい品質基準を満たし、寿命を延ばすことを確実にすることができます。これらの技術を戦略的に適用することで、欠陥を最小限に抑えるだけでなく、信頼性の高い製品を提供することで顧客満足度を向上させることができます。.

後処理は単なる最終仕上げではありません。射出成形プロセスにおいて不可欠な要素であり、応力に起因する潜在的な不具合を防ぐ役割を果たします。これらの技術を理解し、実践することで、産業界は優れた製品性能と効率性を実現できます。.

アニーリングにより成形品の内部応力が軽減されます。.真実

焼きなましにより分子が緩和され、内部応力が軽減され、強度が向上します。.

吸湿性のある素材の場合は湿度調整は不要です。.間違い

湿度をコントロールすることで水分のバランスを保ち、ストレスによる反りを防ぎます。.

結論

慎重な材料選択、考え抜かれた金型設計、正確なプロセス制御、効果的な後処理を通じて応力集中に対処することで、成形製品の品質と信頼性を大幅に向上させることができます。.

-

射出成形における応力集中に対するさまざまな材料の影響を調べます。温度が上昇するか、製品の望ましい寿命が長くなると、材料を使用できる許容応力レベルが低下します… ↩

-

製品の品質を高めるために金型設計を最適化する革新的な戦略をご紹介します。: この避けられない問題に対処するために役立つ、設計、成形、固定具に関する考慮事項をご紹介します。. ↩

-

ポリカーボネート成形を最適化するための特定の温度範囲を探る:部品の外観を改善するために成形工場を訪問したところ、金型温度が75°F(24°C)に設定されていることがわかりました。どのように成形したいか尋ねたところ… ↩

-

パラメータを効果的に監視および調整するためのテクニックを学びます。: 1. 温度制御: · 2. 射出速度: · 3. 冷却時間: · 4. プラスチック材料の選択: · 5. スクリュー速度と背圧: · 6. 射出… ↩

-

プラスチック製造におけるアニーリングの詳細な手順と利点をご覧ください。: アニーリングとは、特定の種類のプラスチックをガラス転移温度以下に加熱して、内部の圧力をすべて緩和するプロセスです。 ↩

-

湿度管理がナイロンの寸法安定性に及ぼす影響について学びましょう。:業界はこの認識に追いつく必要があります。こうした研究を通して、無充填ナイロンの場合、湿度管理が寸法安定性に及ぼす影響は明らかです。 ↩