射出金型ガイドシステム1は、生産中のカビの半分の正確なアライメントを保証し、高品質のプラスチック部品を維持しながら、欠陥と摩耗を減らします。

射出金型ガイドシステムでは、ガイドピンとブッシング2を金型の半分を正確に揃え、自動車、医療、電子機器などの産業で一貫した部分品質を確保します。

射出金型ガイドシステムの複雑さを理解することは、射出成形プロセスを最適化するための鍵です。深く掘り下げて、さまざまな種類のガイドシステムと材料が最終的な部分の品質とカビの寿命に3 。

射出金型ガイドシステムは、欠陥のないプラスチック部品を生成するために重要です。真実

適切なアライメントは、フラッシュやワーパーなどの欠陥を防ぎ、部品が設計仕様を満たすようにします。

ガイドシステムは、大きな型にのみ必要です。間違い

小さな金型でさえ、特に高精度アプリケーションでは、アライメントと部分品質を維持するためのガイドシステムの恩恵を受けます。

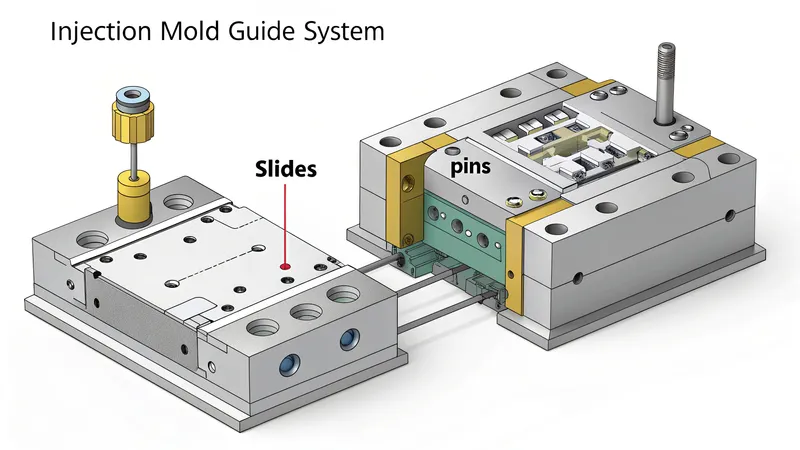

射出金型ガイドシステムとは何ですか?

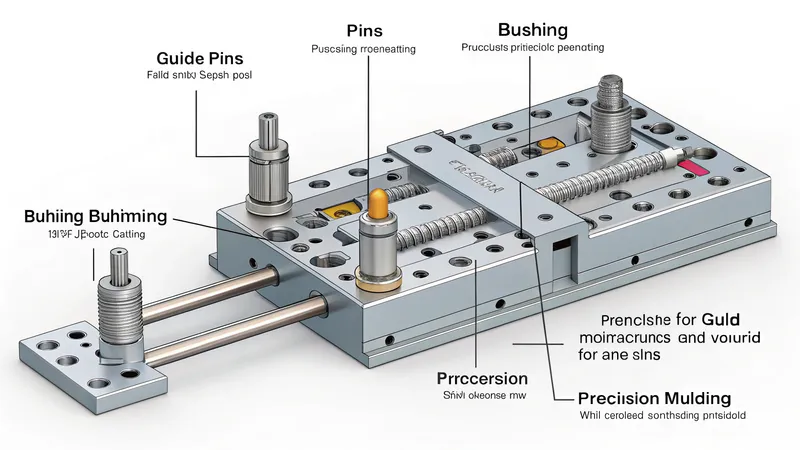

射出金型ガイドシステムは、射出成形プロセスの重要な成分であり、型の2つの半分(静止側(A側)と移動側(B側))が生産中に完全に整列することを保証します。このアライメントは、高品質のプラスチック部品を作成し、フラッシュ、ワーページ、または不完全な充填などの欠陥を防ぐために不可欠です。このブログ投稿では、ガイドシステムの仕組み、そのさまざまなタイプ、アプリケーション、利点、技術的な詳細、実用的なヒント、および関連技術をどのように機能するかを調べます。

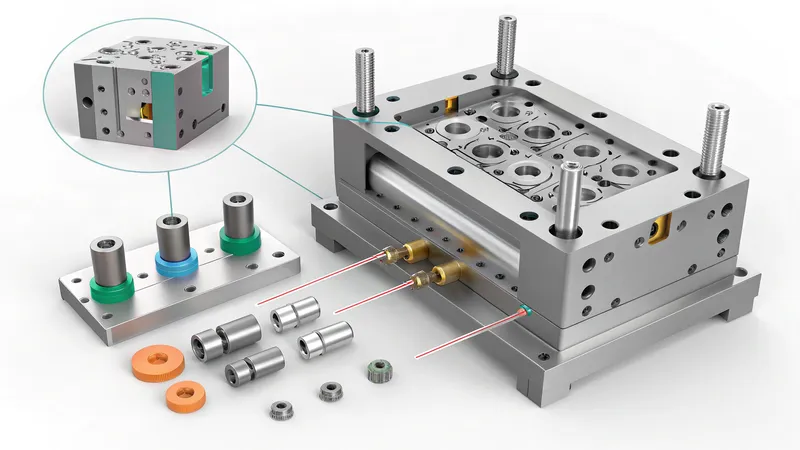

ガイドシステムの概要

ガイドシステムは通常、ガイドピンとガイドブッシング。ガイドピンは、カビの移動半分に設置された円筒形の棒であり、ガイドブッシングは、固定半分の対応する袖です。型が閉じると、ピンがブッシングにスライドし、溶融プラスチックがカビの空洞に注入される前に正確なアライメントを確保します。このシステムは、部品の品質を向上させるだけでなく、繰り返しのサイクルにわたって摩耗や損傷から金型を保護します。

ガイドピンとブッシングは、射出金型ガイドシステムのコアコンポーネントです。真実

これらのコンポーネントは、射出成形サイクル中にカビの半分が正しく整列するように連携します。

射出金型ガイドシステムはどのように機能しますか?

ガイドシステムは、射出成形サイクル5の半分を正しく整列させ、欠陥を防ぎ、一貫した部分品質を維持します。

成形中に、移動型のハーフのハーフに滑り込み、固定半分のブッシングにピン6を

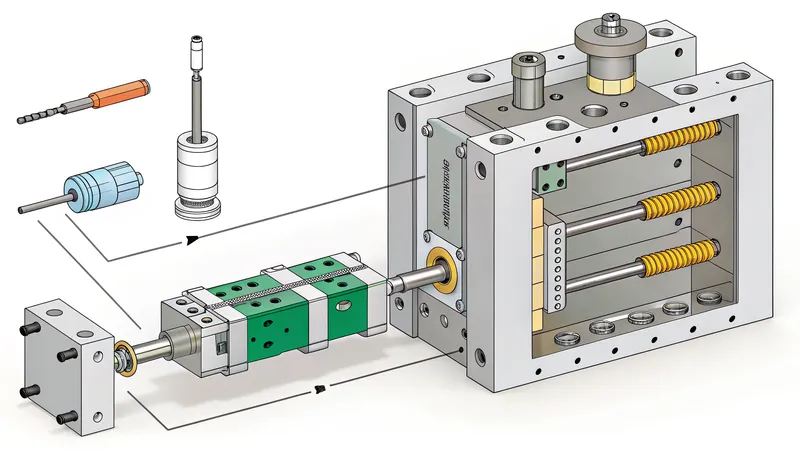

アライメントのメカニズム

-

金型閉鎖7 :金型が閉じると、BサイドのピンをA側のガイドブッシングにガイドし、2つの半分をピンポイントの精度で整列させます。

-

注入8 :一度整列したら、溶融プラスチックがカビの空洞に注入され、隙間や重複によって引き起こされるオーバーラップなしで均一に充填されます。

このプロセスは、医療機器や自動車コンポーネントなどの緊密な許容範囲を必要とする部品にとって重要です。

適切なアライメントは、射出成形部品の欠陥のリスクを減らします。真実

不整合は、フラッシュ、縦方向、または不完全な充填などの問題を引き起こし、部分の品質に影響を与える可能性があります。

ガイドシステムは、高精度の金型でのみ使用されます。間違い

高精度の金型には不可欠ですが、ガイドシステムは標準の金型でも使用され、一貫した品質を確保し、摩耗を減らします。

ガイドシステムのさまざまな種類は何ですか?

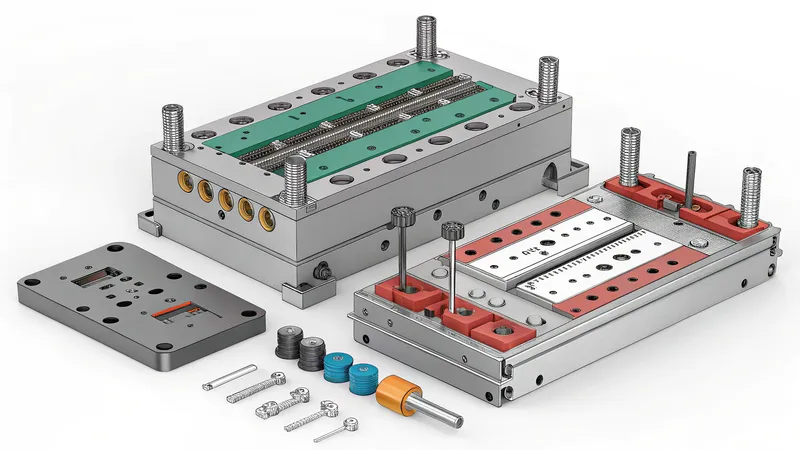

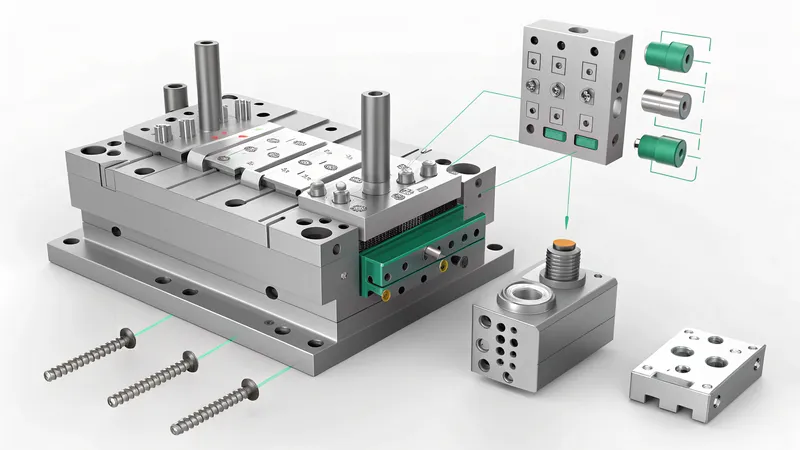

射出金型ガイドシステムには、それぞれが金型のサイズ、圧力、および精度の要件に基づいて特定のアライメントニーズを満たすように設計されたさまざまな形式があります。

一般的なタイプには、標準、ステップ、肩、およびダボガイドピンが含まれ、それぞれがアライメントと安定性のためのユニークな利点を提供します。

| タイプ | 関数 | 典型的な使用例 |

|---|---|---|

| 標準ガイドピン10 | カビの半分の一般的なアライメント | 中程度から中型のカビ、低精度 |

| ステップガイドピン11 | 高圧下での安定性の向上 | 大きな型、高締め式力 |

| ショルダーガイドピン12 | 正確な位置決めは、過剰圧縮を防ぎます | 高精度の型、厳密な許容範囲 |

| ダボピン | アセンブリ中のアライメント、頻繁な分解 | 定期的なメンテナンスが必要な金型 |

| ガイドブッシング | 摩擦を減らし、ハウスガイドピン | すべての金型タイプ、耐摩耗性材料 |

標準ガイドピン

標準ガイドピンは、小規模から中型の金型の一般的なアライメントのための頼りになる選択です。それらは費用対効果が高く、中程度の精度のニーズを持つアプリケーションに十分です。

ステップガイドピン

ステップガイドピンは、ベースでより大きな直径を備えており、安定性が向上します。それらは、より大きなカビや高凝固力を受けた型に理想的です。

ショルダーガイドピン

ショルダーガイドピンには、停止として機能する肩が含まれ、正確な位置決めを確保し、過度の圧縮を防ぐことができます。これらは、厳密な耐性要件を備えた高精度の金型に最適です。

ダボピン

ダボピンは、主に金型アセンブリ中または頻繁な分解を必要とする金型に使用されます。セットアップとメンテナンス中に正確なアラインメントを確保します。

ステップガイドピンは、標準のガイドピンよりも大きな金型の方が適しています。真実

段階的な設計は、より大きな金型または高圧の型に必要な追加の安定性を提供します。

すべてのガイドピンは同じ素材から作られています。間違い

ガイドピンは通常、硬化鋼または高強度合金で作られていますが、特定の材料は、アプリケーションと摩耗の要件によって異なる場合があります。

射出金型ガイドシステムの適用は何ですか?

射出金型ガイドシステムは、高精度のプラスチック部品を要求し、品質と効率を確保する業界全体で不可欠です。

ダッシュボード、注射器、スマートフォンのケーシングなどの部品について、自動車、医療、電子工業で広く使用されています。

自動車産業

自動車製造では、ガイドシステムを使用して、ダッシュボード、インテリアトリム、コネクタなどのコンポーネントを成形します。これらの部品は、適切なアセンブリと耐久性を確保するために正確なアライメントを必要とします。

医療産業

注射器、外科用ツール、インプラントなどの医療機器の場合、精度は交渉不可能です。ガイドシステムは、これらの部品が厳しい次元と安全基準を満たすことを保証します。

エレクトロニクス産業

エレクトロニクスでは、ガイドシステムは、カルディング、コネクタ、およびスマートフォンやコンピューターなどのデバイス用の小さなコンポーネントを支援します。

ガイドシステムは、大量生産でのみ使用されます。間違い

大量生産には有益ですが、ガイドシステムは、品質を確保するために低容量またはプロトタイプの金型でも使用されます。

ガイドシステムは、すべてのアプリケーションで金型摩耗を減らします。真実

アライメントを維持することにより、ガイドシステムは金型成分の摩擦とストレスを最小限に抑え、カビの寿命を延ばします。

ガイドシステムを使用することの利点とコストは何ですか?

ガイドシステムは、初期の金型コストを増やしているにもかかわらず、大きな利点を提供し、長期生産に価値のある投資となっています。

利点には、一貫した部分品質、金型摩耗の低下、生産効率の向上が含まれ、初期投資を上回ります。

利点

-

一貫した部分品質:正確なアライメントは欠陥を減らし、部品が設計仕様を満たすようにします。

-

カビの摩耗の減少:適切なアライメントは摩擦とストレスを最小限に抑え、カビの寿命を延ばします

-

効率の向上:調整が少なくなり、ダウンタイムが生産スループットを増やします。

費用

-

初期投資:ガイドシステムの設計と製造により、前払いコストが増加します。

-

メンテナンス:摩耗したガイドピンとブッシングには、定期的な交換が必要です。

欠陥の減少と拡張されたカビの寿命からの長期節約は、特に大量生産において、これらのコストを相殺することがよくあります。

ガイドシステムの初期コストは、その長期的な利益よりも重要です。真実

摩耗とダウンタイムの減少は、時間の経過とともにコスト削減につながり、ガイドシステムを価値のある投資にします。

ガイドシステムは、金型のメンテナンスの必要性を排除します。間違い

摩耗を減らしますが、ガイドシステムは、最適なパフォーマンスを確保するために、定期的な検査とメンテナンスが必要です。

ガイドシステムの技術的な詳細は何ですか?

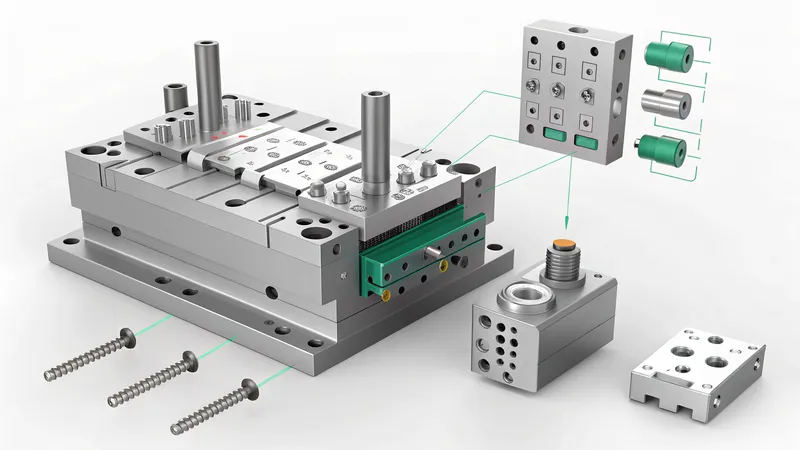

ガイドシステムの有効性は、成形プロセスに合わせた材料選択と主要なエンジニアリングパラメーターにかかっています。

ガイドピンは通常、硬化した鋼で作られていますが、ブッシングは青銅または自己潤滑材料を使用して摩擦を減らします。

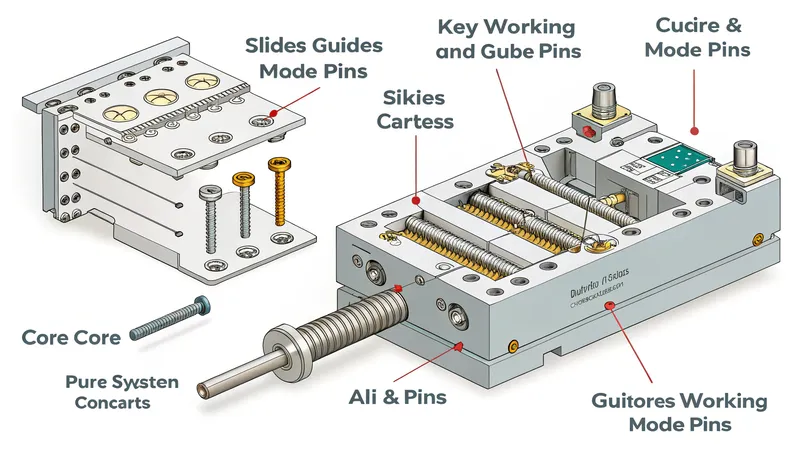

使用される材料

-

ガイドピン:硬化した鋼(H13など)または高強度合金から作られて、摩耗、圧力、温度が最大600°Cに抵抗します。

-

ガイドブッシング:摩擦と摩耗を最小限に抑えるために、PTFEに含浸された青銅のような青銅または自己潤滑材料から作られています。

主要なパラメータ

-

クランプ力:トンで測定すると、ガイドシステムを損傷することなく金型を固定する必要があります。

-

耐摩耗性:材料は、高熱と圧力の下で数千サイクルに耐える必要があります。

材料とパラメーターの選択は、プラスチックの種類、金型のサイズ、生産量などの要因に依存します。

ガイドピンは、可能な限り困難な材料から作らなければなりません。間違い

硬度は重要ですが、材料は耐摩耗性と耐熱性にも丈夫で、耐久性とパフォーマンスのバランスをとる必要があります。

自己潤滑ブッシングは、メンテナンスの必要性を減らします。真実

自己潤滑材料は、摩擦、摩耗の減少、メンテナンスの頻度を最小限に抑えます。

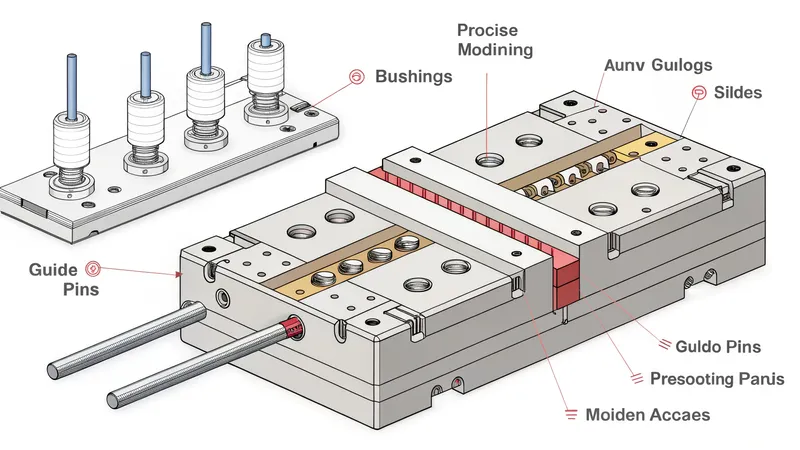

ガイドシステムを設計および維持するための実用的なヒントは何ですか?

効果的な設計とメンテナンスは、ガイドシステムのパフォーマンスと寿命を最大化するための鍵です。

重要なヒントには、サイジングガイドピンが正しくあり、ベントホールの組み込み、摩耗のために定期的に検査することが含まれます。

デザインチェックリスト

-

ガイドピンのサイズが大きく、金型のサイズと重量に基づいて配置されていることを確認してください(たとえば、小さな金型用の少なくとも2つのピン、より大きな金型用のピンなど)。

-

ブッシングにベントホールを組み込み、カビの閉鎖中に閉じ込められた空気を放出します。

-

ガイドシステムを保護するために、大きな横方向の圧力を備えた金型にスラストパッドを使用します。

メンテナンスのヒント

-

摩耗や損傷については、ピンとブッシングを定期的に検査します。

-

摩耗したコンポーネントを迅速に交換して、不整合を防ぎます。

-

自己潤滑材料を使用していない場合、ブッシングを潤滑します。

高品質の材料が使用される場合、ガイドシステムの定期的なメンテナンスは不要です。間違い

高品質の材料を使用しても、長期的なパフォーマンスを確保するためには、定期的な検査とメンテナンスが不可欠です。

ブッシングのベントホールは、金型の性能を向上させます。真実

ベントホールは、アライメントと部分品質に影響を与える可能性のあるエアポケットを防ぎます。

ガイドシステムは、射出成形の他の技術と統合され、高品質の結果が得られます。

関連技術には、カビ製造のためのCNC加工、コンポーネント選択のための材料科学、および部品検証のための品質制御システムが含まれます。

CNC加工

CNC加工により、正確なアライメントに重要な、カビ、コア、およびガイドシステムコンポーネントを製造する精度が保証されます。

材料科学

マテリアルサイエンスは、ガイドピン、ブッシング、プラスチック用の耐久性のある材料の選択を導き、システムの寿命とパフォーマンスに影響を与えます。

品質管理システム

排出後の品質制御は部品の寸法を検証し、ガイドシステムのアライメントが正確な部品に変換されるようにします。

CNC加工は、カビのキャビティの作成にのみ使用されます。間違い

CNC加工は、ガイドピン、ブッシング、その他のカビ成分の製造にも使用されます。

材料の選択は、ガイドシステムのパフォーマンスに影響します。真実

ガイドピンとブッシングの材料の選択は、耐摩耗性と寿命に直接影響します。

結論

射出金型ガイドシステムは、射出成形の基礎であり、精度と一貫性のある高品質のプラスチック部品を確保しています。運用、種類、アプリケーション、およびメンテナンスを習得することにより、メーカーはプロセスを強化し、コストを削減し、金型の寿命を延ばすことができます。自動車、医療、または電子機器の製造であろうと、ガイドシステムは成功のための重要なツールです。

-

このリンクを調べて、射出金型ガイドシステムと生産品質への影響についての包括的な理解を得てください。 ↩

-

射出成形プロセスの精度を確保する上での重要な役割を理解するために、ガイドピンとブッシングについて学びます。 ↩

-

金型の寿命を強化するための戦略を発見します。これは、コストを削減し、生産効率を改善するために不可欠です。 ↩

-

カビの半分のアライメントを調査することで、部品の品質を改善し、製造の欠陥を軽減するという洞察が得られます。 ↩

-

射出成形サイクルについて学ぶことで、製造プロセスと品質管理に関する知識を高めることができます。 ↩

-

ガイドピンを理解することは、射出成形の正確なアラインメントを確保するために不可欠です。これは、高品質の部品にとって重要です。 ↩

-

カビの閉鎖を理解することは、特に重要なコンポーネントのために、製造の精度を確保するために不可欠です。 ↩

-

注入プロセスを探索することで、業界で品質製品がどのように作られているかについての知識を高めることができます。 ↩

-

冷却と排出について学ぶことは、生産効率と製品の品質を最適化するために不可欠です。 ↩

-

さまざまなアプリケーションで費用対効果の高い信頼性の高い金型アライメントのための標準ガイドピンの利点を調べてください。 ↩

-

段階的なガイドピンが高圧下で安定性を高める方法を学び、より大きな金型に理想的にします。 ↩

-

ショルダーガイドピンが正確な位置決めを確保し、高精度アプリケーションでの過剰圧縮を防ぐ方法を発見してください。 ↩