射出成形の一見小さな細部が製品の成功や失敗を左右するのではないかと考えたことはありませんか?

射出速度とは、溶融材料が金型キャビティに充填される速度を指し、射出圧力とは、この材料を金型に押し込むために適用される力を指します。どちらも、最適な製品品質と生産効率を確保するために不可欠です。.

しかし、これらの定義を理解するのはほんの始まりに過ぎません。製品の品質と生産効率に及ぼす実際の影響について、さらに詳しく見ていきましょう。.

射出速度は製品の表面品質に影響します。.真実

適切な注入速度により、欠陥が低減し、より滑らかな表面が保証されます。.

射出速度は製品の品質にどのように影響しますか?

射出速度は、成形品の美観と構造の健全性の両方に大きな影響を与えます。適切な射出速度を実現することで、より滑らかな表面とより強固な内部構造が実現します。.

射出速度、つまり溶融材料が金型に流入する速度は、製品の表面平滑性と内部応力に影響を与えます。最適な速度はフローマークなどの欠陥を防ぎ、寸法安定性を確保しますが、速度が速すぎると機械的特性が低下する可能性があります。.

射出速度の理解

射出速度とは、溶融材料が金型キャビティに注入される速度を指します。射出成形、最終製品の品質に直接影響を与えるため、非常に重要なパラメータです。

射出速度を適切に上げると、溶融材料がより速く金型に充填され、表面仕上げがより滑らかになり、フローマークやウェルドラインなどの欠陥が減少します。これは、充填速度が速まることで材料が金型全体に均一に流れ、冷却ムラによる問題が軽減されるためです。.

表面品質への影響

射出速度を適切に最適化することで、表面品質を大幅に向上させることができます。例えば、速度を上げることで、フローマークやウェルドラインの発生率を低減できます。これらは、溶融材料の異なるフローフロントが合流し、適切に融合しない場合に発生する一般的な欠陥であり、多くの場合、局所的な過冷却が原因です。.

しかし、射出速度が速すぎると、他の問題が発生する可能性があります。製品内部の応力が増大し、機械的特性や寸法安定性に悪影響を与える可能性があります。.

内部構造と応力

成形品の内部構造は射出速度の調整に敏感です。射出速度が速すぎると内部応力が高まり、製品の機械的特性が低下する可能性があります。逆に、射出速度が遅すぎると、ショートショットや引け巣などの問題が発生し、構造の完全性が損なわれる可能性があります。.

例を挙げると:

| 射出速度 | 潜在的な問題 |

|---|---|

| 高すぎる | 応力の増加、機械的特性の低下 |

| 最適 | 滑らかな表面、バランスの取れた応力レベル |

| 低すぎる | ショートショット、収縮穴 |

生産効率と設備の摩耗

射出速度を上げると成形サイクルが短縮され、生産効率が向上しますが、金型や機械の摩耗も増加します。このトレードオフを慎重に管理し、生産目標と設備寿命のバランスをとる必要があります。.

高速回転する金型や機械は、メンテナンスや交換の頻度が高くなり、運用コストの増加につながる可能性があります。したがって、射出速度の最適化は、製品品質の向上だけでなく、リソースの効率的な管理にもつながります。.

結論として、射出速度は製品の品質を決定する上で極めて重要ですが、適切なバランスを実現するには、射出速度が金型設計や材料特性などの他の要素とどのように相互作用するかを細かく理解する必要があります。.

最適な注入速度により表面の滑らかさが向上します。.真実

適切な速度により材料の流れが均一になり、表面の欠陥が減少します。.

射出速度を速くすると機械的特性が向上します。.間違い

速度が速すぎると内部応力が増加し、製品の強度が弱まります。.

成形効率における射出圧力の役割は何ですか?

射出圧力が成形効率に果たす役割を理解することは、製造成果と製品品質を向上させるために極めて重要です。.

射出圧力は溶融材料が金型に完全に充填されることを保証し、製品の精度、品質、そして生産効率に影響を与えます。適切な管理は、設備を保護しながら生産性を向上させることができます。.

成形における射出圧力の理解

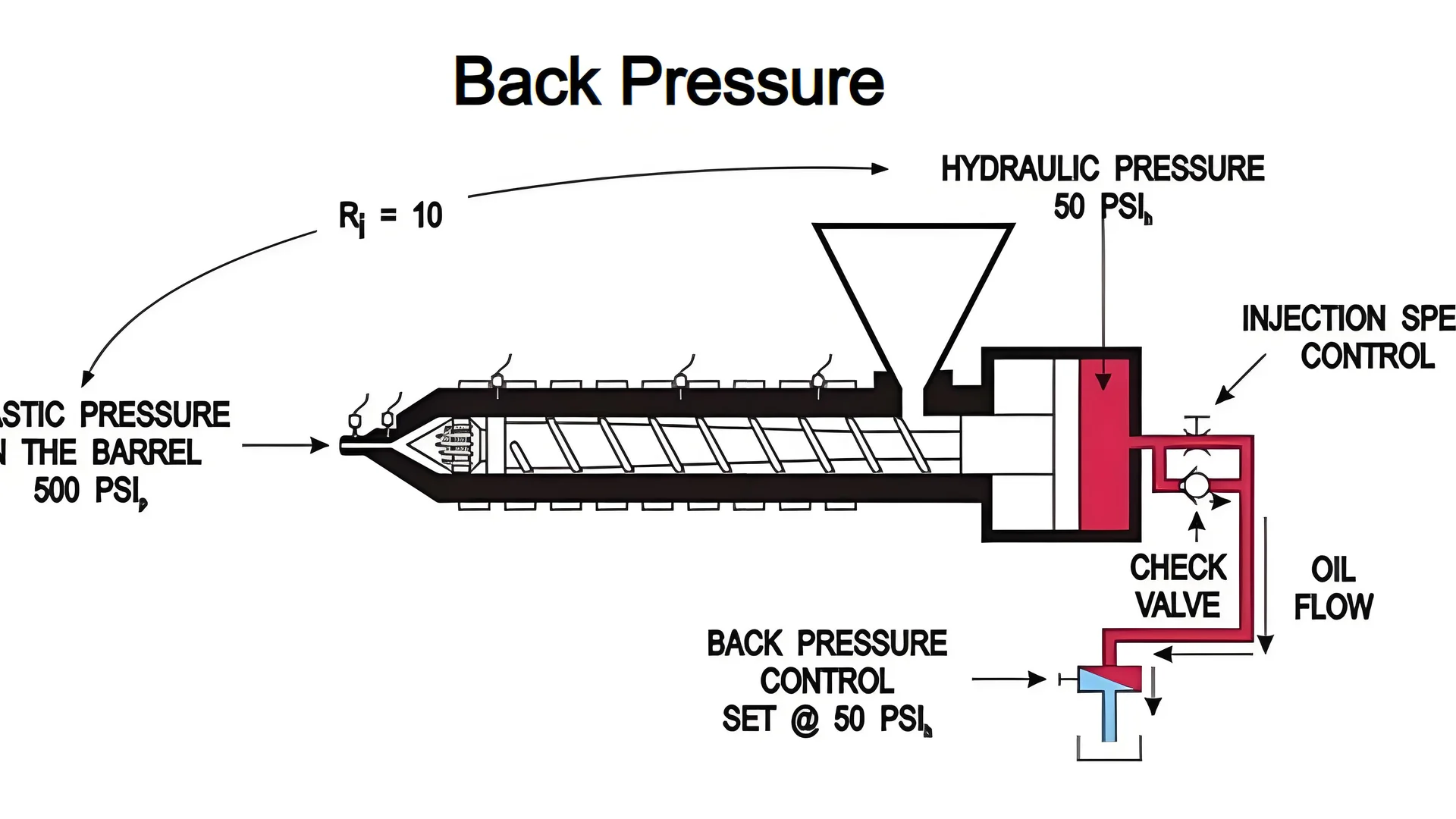

射出圧力は、溶融材料が金型キャビティに完全に充填されることを保証し、ショートショットや材料充填不足などの欠陥を回避するための重要なパラメータです。本質的には、射出成形機のスクリューが溶融材料に加える力を表し、通常はメガパスカル(MPa)で測定されます。.

製品の品質への影響

- 充填能力:複雑な形状や薄肉製品を適切に充填するには、より高い射出圧力が不可欠です。これにより、ショートショットや充填不良などの問題を回避できます。

- 寸法精度:射出圧力は製品の寸法精度に直接影響します。圧力が高すぎると過充填につながり、製品サイズが大きくなる可能性があります。一方、圧力が不十分だと部品サイズが小さくなる可能性があります。

生産効率への影響

- 金型キャビティへの充填を正確かつ迅速に行うことで、適切な射出圧力を確保し、生産効率を大幅に向上させることができます。このパラメータはサイクルタイムを短縮し、生産率を向上させます。.

カビの寿命への影響

- しかし、射出圧力のバランスをとることは非常に重要です。過剰な圧力は金型の摩耗やストレスの増加につながり、特にゲートやパーティング面などの弱点に顕著に表れます。その結果、金型寿命が大幅に短くなる可能性があります。.

| 影響範囲 | 高い射出圧力 | 低射出圧力 |

|---|---|---|

| 製品の品質 | 過剰充填の可能性があり、寸法の不正確さを引き起こす可能性があります | ショートショットのリスク、金型キャビティへの充填不足 |

| 生産効率 | サイクルタイムの高速化、生産性の向上 | サイクルタイムが長くなり、無駄が増える可能性がある |

| カビの寿命 | 金型の摩耗とストレスの増加 | 摩耗は軽減されるが、品質問題につながる可能性がある |

最適な結果を得るための射出圧力の管理

射出圧力を効果的に調整するには、スクリュー速度、直径、樹脂温度といった他の要因との相互作用を理解する必要があります。例えば、樹脂温度を上げると樹脂粘度が低下し、必要な射出圧力を下げることができます。.

さらに、射出成形機の調整可能なパラメータを活用することで、特定の製品要件に合わせて精密に調整することが可能になります。これらのパラメータのバランスをとることが、製品品質と金型寿命の両方を最適化する鍵となります。.

これらのパラメータを効果的に調整して最適な結果を得る方法についてさらに詳しく知りたい方は、射出パラメータに関する詳細なガイド2成形における一般的な課題3をご覧ください。

射出圧力が高すぎると、製品のサイズが大きくなりすぎる可能性があります。.真実

過度の圧力により過剰充填が発生し、寸法の不正確さが生じます。.

射出圧力が低いため、金型の摩耗が大幅に減少します。.真実

圧力が低いと金型にかかるストレスが軽減され、金型の寿命が延びます。.

より良い結果を得るために注入パラメータを最適化するにはどうすればよいでしょうか?

成形プロセスにおける製品品質と生産効率の向上には、射出パラメータの最適化が不可欠です。最良の結果を得る方法を学びましょう。.

射出パラメータを最適化するには、製品要件、金型設計、材料特性に基づいて射出速度と圧力を調整します。これにより、高品質の出力と効率的な生産が保証されます。.

最適化の重要性を理解する

射出成形において、射出速度や圧力といったパラメータを最適化することは、優れた製品結果を得るために極めて重要です。これらのパラメータは、品質だけでなく生産プロセスの効率にも影響を与えます。.

射出速度のバランス調整

射出速度は、成形品の表面品質と内部品質の両方に大きな影響を与えます。適切に調整された速度は、より滑らかな表面を実現し、フローマークなどの欠陥を最小限に抑えます。しかし、速度が速すぎると内部応力が発生し、機械特性が低下する可能性があるため、適切なバランスをとることが重要です。射出速度を調整することで、サイクルタイムを短縮し、生産効率を向上させることもできます。.

考慮すべき重要な要素:

- 材料の流れ:速度を調整することで、溶融材料が金型に充填される速度を制御し、表面の質感と内部の完全性に影響を与えます。

- サイクル タイム:速度を速くするとサイクル タイムは短縮されますが、機械の摩耗が増加する可能性があります。

射出圧力の微調整

射出圧力は、溶融材料が金型キャビティにどれだけ効率的に充填されるかを決定します。適切な調整を行うことで、特に複雑な形状や薄肉設計において、完全な充填が保証されます。しかし、圧力が高すぎると、製品のサイズが大きくなりすぎたり、金型の摩耗が悪化したりする可能性があります。.

圧力最適化に影響を与える要因:

- 材料の粘度:溶融温度が高くなると粘度が下がり、より低い圧力設定が可能になります。

- 製品の複雑さ:複雑な形状の場合、欠陥を避けるために正確な圧力調整が必要です。

パラメータ調整のテクニック

- 多段階設定の使用:最新の機械では、速度と圧力を多段階に設定できるため、注入のさまざまな段階で段階的に調整できます。

- 金型設計の変更:ゲートのサイズや位置を変更すると、フローパターンが最適化され、速度と圧力の両方に影響を与えます。

効果的な最適化のための実践的な洞察

最適な結果を得るには、これらのパラメータが材料特性や金型設計といった様々な要因とどのように相互作用するかを綿密に理解する必要があります。フィードバックとパフォーマンスデータに基づいて、これらの設定を定期的に見直し、調整することが不可欠です。.

「射出成形最適化テクニック4」などのリソースを活用することを検討してください。これにより、製品品質と運用効率の両方を向上させるための戦略を習得できます。

射出速度は製品の表面品質に影響します。.真実

射出速度を調整することで表面を滑らかにし、欠陥を最小限に抑えることができます。.

高い射出圧力により金型の摩耗が軽減されます。.間違い

過度の圧力により金型の摩耗が増加し、製品のサイズが大きくなる可能性があります。.

射出速度と圧力を調整する際の一般的な課題は何ですか?

成形プロセスにおける射出速度と圧力の調整には、製品の品質と効率に影響を及ぼす可能性のある特有の課題があります。.

一般的な課題としては、製品品質と生産効率のバランス、金型の摩耗管理、寸法精度の確保などが挙げられます。不適切な調整は、欠陥の発生、メンテナンスコストの増加、機械特性の低下につながる可能性があります。.

製品品質と生産効率のバランス

主要な課題の一つは、製品品質と生産効率の適切なバランスをとることです。射出速度を上げると効率は向上しますが、製品の内部構造が損なわれる可能性があります。逆に、射出速度を遅くすると内部強度は向上しますが、生産時間は長くなります。

金型摩耗の管理

射出速度と射出圧力が高いと、金型の過度な摩耗につながる可能性があります。これは特に、金型が最も脆弱なゲート面とパーティング面で顕著になります。これを軽減するには、オペレーターは摩耗パターンを注意深く監視し、それに応じてパラメータを調整して金型寿命を延ばす必要があります。.

寸法精度の確保

正確な寸法の実現は、製品の機能性にとって極めて重要です。高い射出圧力はキャビティへの完全な充填を保証しますが、過充填を引き起こし、結果として製品サイズがオーバーサイズになる可能性があります。一方、射出圧力が低いと、充填が不完全になる可能性があります。射出圧力6、金型の完全性を損なうことなく寸法精度を維持するために、慎重な調整が必要です。

ストレスと欠陥の軽減

高速射出による急速充填は製品に応力を発生させ、反りや割れなどの欠陥につながる可能性があります。これらの問題を回避するには、熱応力と機械的応力のレベルを考慮した調整が必要です。パラメータを最適化し、定期的な品質チェックを実施することで、これらのリスクを最小限に抑えることができます。.

さまざまな製品要件への適応

製品ごとに固有の仕様があり、それに合わせた射出パラメータが必要です。材料の種類、製品の複雑さ、壁厚といった要因によって、最適な速度と圧力の設定が決まります。オペレーターは、異なる生産工程間で一貫した品質を維持するために、これらの変化する要件に迅速に対応する必要があります。.

これらの課題を理解することが、射出成形技術を習得する鍵となります。パラメータ調整に戦略的なアプローチを採用することで、メーカーは製品の品質と生産効率の両方を向上させることができます。.

射出速度が速いと金型の摩耗が増加します。.真実

速度が速いと摩擦とストレスが発生し、金型の劣化が早まります。.

低い射出圧力により、常にキャビティの完全な充填が保証されます。.間違い

圧力が低いと充填が不完全になり、製品の寸法に影響する可能性があります。.

結論

射出速度と圧力の調整を習得することで、製品の品質と作業効率の両方を大幅に向上させることができます。.

-

射出成形の基本的なプロセスについて詳しく学びましょう。:射出成形は複雑な製造プロセスです。専用の油圧または電動機械を用いて、材料を溶融、射出、硬化させます。 ↩

-

射出パラメータを効果的に微調整するための戦略をご覧ください。: 欠陥を回避するための射出成形プロセス最適化における 8 つの主要パラメータ · 1. 温度制御: · 2. 射出速度: · 3. 冷却… ↩

-

成形設定を変更するときに発生する一般的な問題を特定します。: 発生する可能性のある最も一般的な射出成形の問題とその解決方法をまとめたチートシートを作成しました。. ↩

-

射出成形の効率と製品品質を高めるための高度な戦略を探ります。: 1. 温度制御: · 2. 射出速度: · 3. 冷却時間: · 4. プラスチック材料の選択: · 5. スクリュー速度と背圧: · 6. 射出… ↩

-

速度の変化が表面品質と内部品質に及ぼす影響について考察します。: 射出速度:射出速度は適切に設定する必要があります。そうでなければ、製品品質に影響を及ぼします。射出速度が速すぎると… ↩

-

正確な製品寸法のための圧力の重要性について説明します。: 一般に、同じ射出速度では、射出圧力が高いほどプラスチックの流動性が向上し、寸法精度が向上します。 ↩