周囲で機械の安定した音が鳴り響く工場地帯を歩いている様子を想像してください。射出成形は今日の製造業の脈動に似ています。

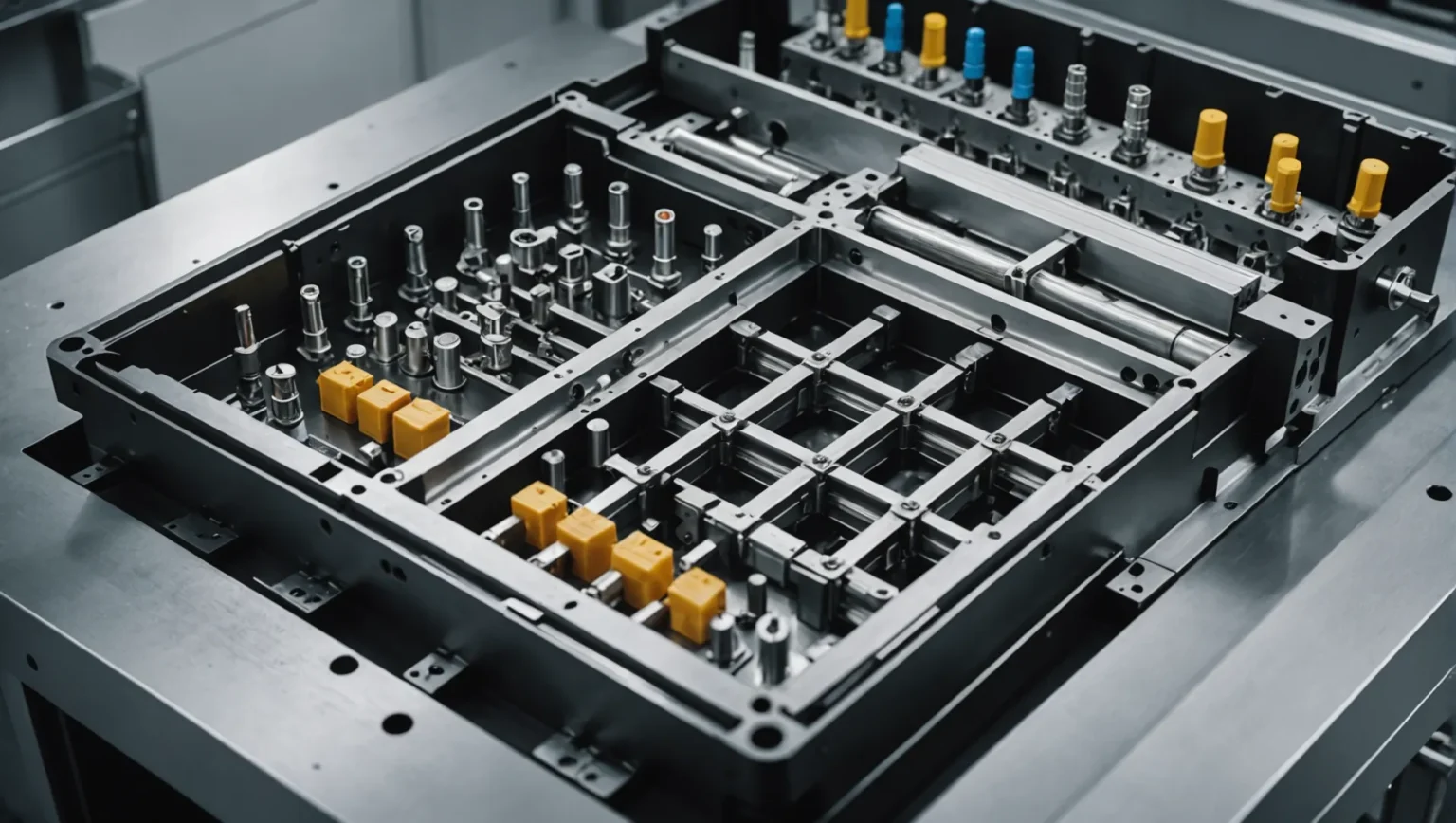

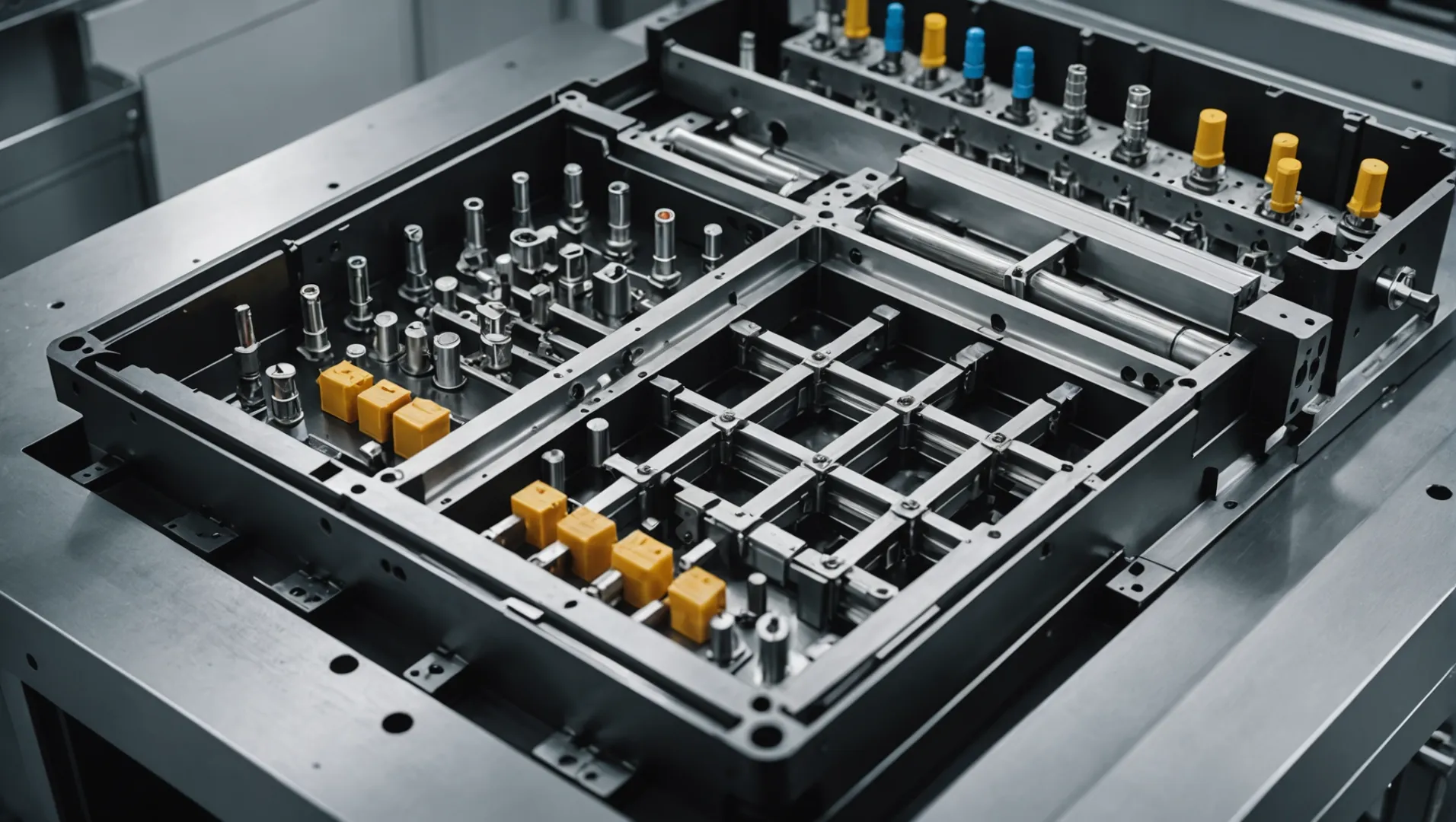

射出成形金型の 7 つの必須コンポーネントには、成形部品、注入システム、ガイド機構、エジェクター装置、横分割およびコア引き抜き機構、冷却および加熱システム、排気システムが含まれます。各部品は、プラスチック部品を効率的かつ正確に製造する上で重要な役割を果たします。

ただし、一時停止してください。これらの重要な部品を知ることは非常に重要ですが、射出成形法におけるそれらの関係と目的について学ぶにはさらに多くのことが必要です。それぞれの部品をさらに詳しく調べて、それがどのように重要で、金型の作業にどのような影響を与えるかを調べてください。

ガイド機構により金型のズレを防止します。真実

移動型と固定型に適合し、正確なサイズを維持します。

成形部品はプラスチック部品の形状にどのような影響を与えますか?

すべてのプラスチック製のオブジェクトには、形状と用途を決定する金型の設計に魔法が隠されています。

成形部品は、射出成形プロセス中に外部および内部の特徴を形成することにより、プラスチック部品の形状とサイズを定義します。

成形部品を理解する

成形部品はプラスチック製品の形状と寸法を制御します。これらには、最終製品の外観と機能を決定する射出成形金型のコアセクションが含まれます。これらのコンポーネントは、凸型、凹型、コア、フォーミングロッド、フォーミングリング、インサートで構成されます。

- 凸型: 通常は突き出た部分で、凹型と連携してプラスチック片の外側を形成します。

- 凹型: 凸型と結合して型キャビティを作成し、アイテムの外観のほとんどを形成します。

- コア: 成形品の中空部品や複雑な内部形状を作成するために不可欠です。

- ロッドとリングの形成: 小さな穴や丸いフィーチャなどの詳細を挿入するためのツール。

- インサート: より詳細な形状や摩耗の多い領域に使用されます。構築と修理の手順が簡素化されます。

これらの成形部品には、成形中の高熱と圧力に耐えられる強力な材料が使用されており、サイズの正確さと表面品質が維持されます。

コアコンポーネントとその影響

成形パーツは、空間や複雑なパターンなど、外側と内側の両方の特徴に影響を与えます。例えばボトルのデザインでは、中子で内側のサイズを決め、リングを成形することで滑らかな丸い開口部を作ります。

| 成形部品 | 役割 |

|---|---|

| 凸型モールド | 外面を形成します |

| 凹型 | メインスペースを作ります |

| コア | 内部に隙間が発生する |

| フォーミングロッド | 穴や凹凸を追加する |

| リングの形成 | 丸い部品または特徴 |

| インサート | 詳細形状、耐摩耗性 |

材料選択の重要性

これらのコンポーネントには強力な材料を選択することが重要です。材料は変形に強く、高温成形でも精度が維持されます。材料の選択は、製品の品質と部品の耐久性に直接影響します。

これらの核となる要素を理解すると、射出成形において正確なエンジニアリングがなぜ重要なのかが理解できます。製品の強度を脅かす曲がりや間違った位置合わせなどの問題を避けるために、すべての部品がそのペアに正確に適合する必要があります。これらの部品を正しく配置すると、各プラスチック部品が設計計画を適切かつ確実に満たすことが保証されます。

凸型はプラスチック部品の内面を成形します。間違い

凸型は内面ではなく外面を形成します。

コアコンポーネントは、成形部品に中空セクションを作成します。真実

コアは、空の形状や到達しにくい内部形状を作成するのに役立ちます。

射出成形における注湯システムの役割は何ですか?

射出成形の複雑な操作中、注入システムは重要なチャネルとして機能し、熱いプラスチックを目的の形状に導きます。

射出成形における注入システムは、溶融プラスチックを射出機のノズルから金型キャビティに導く役割を果たします。これは、メイン フロー チャネル、ダイバータ、ゲート、冷間材料キャビティなどのコンポーネントで構成されており、それぞれがスムーズな流れと金型の最適な充填を保証します。

注湯システムの部品を理解する

注湯システムには多くの重要な部品が含まれており、それぞれが特別な役割を果たします。

-

メインフローチャネル: 成形機のノズルとマニホールドを結ぶ最初の経路。多くの場合、円錐のような形状をしており、プラスチックのスムーズな移動を助け、流れや充填に影響を与えます。

-

ダイバーター: ディストリビュータとして機能し、プラスチックを主流から多くのキャビティに送ります。すべての部分に均等に拡散するには正確でなければなりません。

-

ゲート: プラスチックがキャビティに入る速度を調整する重要な部品です。ゲートには、パーツのニーズに応じて、ダイレクトまたはポイントなどのさまざまなスタイルがあります。

-

冷間材料キャビティ: 流路の終端に位置し、冷間材料を収集し、部品の品質を損なうことを防ぎます。

注湯システム内の流れ力学1

各部品がどのように組み合わされるかを知ることは、製品の品質に大きく影響します。たとえば、メイン フロー チャネルのサイズが不適切だと充填が不均一になる可能性があり、ゲートの設計が不適切だとヒケや空のスポットが発生する可能性があります。

表: 一般的なゲートのタイプとその用途

| ゲートタイプ | 特徴 | に適しています |

|---|---|---|

| ダイレクトゲート | シンプルな外観、高い流速 | 見た目を重視しない大型パーツ |

| サイドゲート | 柔軟性があり、複数のエントリースポットが可能 | 薄肉部品 |

| ピンゲート | 痕跡が小さく、正確な制御が可能 | 精度が求められる見栄えの良い部品 |

設計が効率に与える影響

適切な注湯システム計画は、効率を高めるだけでなく、廃棄物とエネルギー使用量を削減します。効率的なシステム設計2 は、サイクルタイムを改善し、何度も実行しても強力な製品を実現するための鍵となります。また、各パーツのサイズと位置を慎重に計画することは、ねじれや不完全な充填などの問題を回避するのに役立ちます。

スマートな注湯システム プランを通じて、メーカーはスピードと品質のバランスを保ち、各サイクルで機能と外観の厳しい要件を十分に満たす部品を確実に製造できるようにします。

注湯システムには冷間材料キャビティが含まれています。真実

冷間材スペースは、前方に冷間材を保持します。品質は高いままです。

ダイレクト ゲートは薄肉部品に適しています。間違い

ストレート ゲートは、見た目をあまり重視せず、大きな作品に適しています。

ガイド機構はどのようにして精度を確保しているのでしょうか?

射出成形の精度は極めて重要であり、ガイド システムはこの目標を達成する上で重要な位置を占めます。

ガイド機構により、型締め時に移動型と固定型を正確に位置合わせすることで位置ずれを防ぎ、寸法精度を維持することで精度を確保します。この機構にはガイドピラーやスリーブなどの部品が含まれており、側圧を吸収して金型の性能を安定させます。

成形におけるガイド機構の役割

射出成形において、ガイド機構3、各プラスチック部品が正確な仕様を確実に満たすためのバックボーンとして機能します。基本的に、閉鎖中に可動金型と固定金型を比類のない精度で位置合わせします。これにより、位置ずれが防止されるだけでなく、成形部品の寸法の完全性も維持されます。仕組みは次のとおりです。

-

位置決めの役割:ガイド機構により、金型が閉じるときに完全に嵌合します。この精度は、最終製品の正確な寸法を維持するために非常に重要です。

-

ガイド機能:可動金型と固定金型の動きを制御し、ズレやズレを防ぎます。これは、射出成形で開閉を繰り返すサイクルにおいて非常に重要です。

-

側圧への耐性:射出プロセス中、プラスチック溶融物は金型キャビティにかなりの側圧を及ぼし、変形を引き起こす可能性があります。ガイド機構はこの圧力の一部を吸収し、金型を安定して無傷に保ちます。

ガイド機構の構成要素

ガイド機構は通常、ガイドピラーとガイドスリーブからなる。ガイドピラーは固定テンプレートに固定され、ガイドスリーブは移動テンプレートに取り付けられます。金型が閉じると、ガイド ピラーがガイド スリーブに挿入され、可動部品と固定部品の間の正確な位置合わせが保証されます。

ガイドコンポーネントの詳細

| 成分 | 関数 |

|---|---|

| ガイドピラー | テンプレートに修正されました。閉じる際の位置合わせを保証します |

| ガイドスリーブ | 移動テンプレートに取り付けられます。スムーズなガイドを容易にします |

さらに、一部の金型では、テンプレート上の直接ガイド穴や位置決めコーンを利用して、精度を向上させる場合があります。

材料選択の重要性

ガイド機構のコンポーネントは、高圧と高温に耐える必要があります。通常、これらのコンポーネントは高強度の材料で作られており、性能や精度を損なうことなく繰り返しの使用に耐えられるように設計されています。

実際の応用例

ダッシュボード コンポーネントの製造に射出成形金型を使用している自動車メーカーを考えてみましょう。ここでは、わずかなミスアライメントでも重大な製品欠陥につながり、車両の組み立てや性能に影響を与える可能性があります。ガイド機構は、各部品が厳格な精度基準で製造されることを保証することで、このような問題を防ぎます。

ガイド機構内の各要素がどのように機能するかを理解することで、メーカーは射出成形プロセスで高品質の結果を保証できます。この深い理解は、効率と精度を向上させるために金型設計を最適化するのに役立ちます。

ガイドピラーが成形時の側圧を吸収します。真実

ガイドピラーが側圧を吸収し、金型を安定させます。

位置決めコーンはガイドスリーブを完全に置き換えます。間違い

コーンは精度を高めるのに役立ちますが、ガイド スリーブの代わりにはなりません。

射出成形において冷却が重要なのはなぜですか?

射出成形の複雑な分野では、冷却は生産の品質と速度を決定するために非常に重要です。

冷却はプラスチック溶融物を凝固させ、寸法精度を確保し、サイクル時間を短縮するため、射出成形では不可欠です。適切な冷却により、成形部品の構造的完全性と表面仕上げが向上し、製造における品質保証にとって重要な要素となります。

冷却システムの重要性

射出成形プロセスでは、溶融プラスチックが金型キャビティに射出され、射出される前にそこで冷却して固化する必要があります。この冷却段階はプロセスの単なる受動的部分ではありません。それは、冷却システム4。

効率的に設計された冷却システムは、金型内に戦略的に配置された冷却チャネルで構成されます。これらのチャネルには、金型からの熱を吸収し、一定の温度を維持するために循環する水や油などの冷却媒体が運ばれることがよくあります。

生産効率への影響

冷却段階は、射出成形における全体のサイクル タイムの半分以上を占めることがあります。したがって、この段階を最適化すると、生産性が大幅に向上します。急速冷却によりサイクル時間が短縮され、より多くの部品をより短い時間で製造できるようになり、全体の効率が向上します。

寸法精度と表面品質の確保

成形部品の精度は、効果的な冷却に大きく依存します。不均一または不十分な冷却は、反り、収縮、またはその他の欠陥を引き起こす可能性があります。冷却システムは、金型全体で均一な温度を維持することで、各部品が意図した形状とサイズを維持し、正確な仕様を満たしていることを保証します。

さらに、部品の表面仕上げの品質は、冷却プロセスに直接影響されます。適切に冷却すると、ウェルド ラインやヒケのような欠陥のない滑らかな表面が得られます。

冷却媒体とその役割

成形される部品の材質と複雑さに応じて、さまざまな冷却媒体を使用できます。たとえば、水5 は熱伝導率が高く、コスト効率が高いため、一般的に使用されます。場合によっては、沸点や比熱容量を高めるために、油やその他の特殊な液体が使用されることがあります。

ケーススタディ: 複雑な部品の冷却を最適化

正確な公差を必要とする複雑な形状を備えた自動車部品を考えてみましょう。コンフォーマル冷却チャネル (部品の輪郭に沿ったチャネル) を含むカスタマイズされた冷却システムを導入すると、熱管理を大幅に改善できます。このような高度な技術により、最も複雑な部品であっても欠陥がなく、厳しい業界基準を満たしていることが保証されます。

結論として、高品質で欠陥のない製品を実現するには、射出成形における冷却段階を理解して最適化することが不可欠です。これは部品の物理的特性に影響を与えるだけでなく、全体的な生産コストとスケジュールにも影響します。

冷却はサイクル時間の半分以上を占めます。真実

射出成形サイクルの中で最も時間がかかるのは冷却部分です。

水が冷却媒体として使用されることはほとんどありません。間違い

水は熱を伝える能力が非常に優れているため、よく使われます。

結論

射出成形金型を理解すると、効率と品質の両方が向上します。完璧なデザインとシステムをさらに追求してください。

-

流動力学が成形品の品質にどのような影響を与えるかについて詳細な洞察を探ります。: 流体力学とは、さまざまな種類の流体の挙動を理解するための派手な言葉であり、射出を完全に制御したい場合には不可欠です… ↩

-

注湯システムの設計を通じて効率を高めるための戦略を発見します。: スタック金型とは、同じ寸法と表面積を持つ 2 つ以上の金型を隣り合わせに積み重ねたものです。このシステムにより、部品の生産性が向上します。 ↩

-

金型の位置ずれを防ぐガイド機構の役割について学びます。動作中の射出成形金型部品は、ガイド ピンとガイド スリーブによってガイドされます。射出、型開き、クランプの精度を確保するためのガイド システムは… ↩

-

冷却システムがどのように効率と品質を向上させるかを調べてください。不適切な射出成形金型の冷却プロセスでは、ほとんどの場合、再加工または廃棄が必要となる部品の欠陥が発生します。冷却プロセス… ↩

-

さまざまな冷却媒体とその用途について学びましょう。これらの材料の最大の特徴は熱伝達率です。MoldMAX で作られた工具は、P20 や H13 などの標準的な金型鋼よりも 3 ~ 4 倍速く冷却されます。 ↩