射出成形金型の設計スキルを向上させたいですか?私もそれを経験しました。一度に多すぎるように感じるかもしれません。一緒に一歩ずつ理解していきましょう!

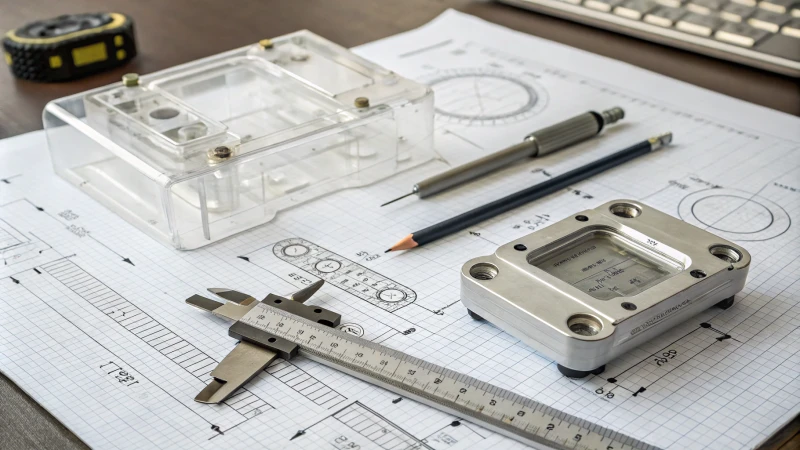

射出成形金型を設計する際は、製品の形状、サイズ、肉厚、精度、機能要件、冷却システムを考慮して、効率的な生産、高品質、費用対効果を確保します。

射出成形金型の設計を始めたとき、重要な要素に焦点を当てることの重要性を理解しました。製品の形状、肉厚、冷却システムは不可欠です。複雑な車のシェルの金型を作るときのストレスを思い出します。これらの要素を認識することですべてが変わりました。迅速な生産と最高品質の結果を達成しました。それぞれの金型設計には独自の課題があります。役立つ知識は、恐れることなくそれらに立ち向かうのに役立ちます。

製品の形状は射出成形金型の設計に大きな影響を与えます。真実

製品の形状は金型の複雑さと機能を決定し、生産効率と品質に影響を与えます。

冷却システムの設計は射出成形では無関係です。間違い

サイクルタイムを制御し、射出成形時の製品品質を確保するには、適切に設計された冷却システムが不可欠です。

製品の形状とサイズは金型設計にどのように影響しますか?

金型設計における製品の形状とサイズの複雑な関係について考えたことはありますか?これはとても興味深い旅です。製造を成功させるためには不可欠です。私の洞察をぜひ皆さんと共有したいと思っています。

製品の形状とサイズは、形状、冷却要件、精度、脱型方法に影響を与えるため、金型の設計に大きな影響を与え、高品質の出力と最適化された製造効率を確保します。

製品の形状とサイズが金型設計に与える影響を理解する

製品の形状とサイズが金型設計にどのような影響を与えるかを理解することは、単なる技術的な作業ではありません。それは本当に創造性と革新性を必要とします。これらの特徴は、金型の設計方法をガイドします。選択は形状とサイズに影響されます。これらは、仕様とユーザーのニーズの両方に適合するソリューションへと私たちを導きます。

製品形状が金型形状に及ぼす影響

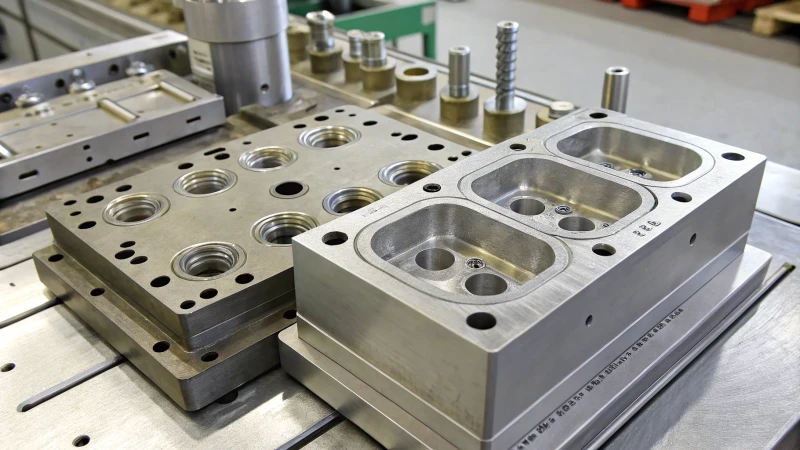

製品の形状は金型形状に大きく影響します。複雑な自動車部品を設計するプロジェクトを想像してください。複雑な形状を見ると、スムーズな脱型のためにスライドや傾斜した上部などの特殊な金型機能が必要であることがわかります。典型的な例は自動車部品です。この場合、均一な冷却を確保して欠陥を防ぐために、大きなシェルには複雑な冷却チャネルのレイアウトが必要です。

金型設計におけるサイズの考慮事項

サイズも重要な役割を果たします。家電製品のカバーなどの大型製品の場合、金型は非常に頑丈でなければなりません。巨大な電化製品の金型を作っていたのを覚えています。冷却効果を失わずに強度を保つのは大変でした。大型の金型には高度な冷却システムが必要になることが多く、最終製品の品質に大きな影響を与えます。

| サイズの考慮事項 | 成形への影響 | ソリューション |

|---|---|---|

| 大きい | 頑丈な構造が必要 | 高度な冷却システム |

| 小さい | 生産速度の向上 | シンプルなデザイン |

肉厚のばらつき

壁の厚さは重要な要素です。厚さが不均一であると、射出成形プロセスが中断される可能性があります。厚肉の部品を扱うと冷却の問題が発生し、生産時間が長くなり、収縮マークなどの欠陥が発生します。私の修正には、ゲート位置の調整と冷却チャネルの最適化が含まれていました。

| 肉厚 | 成形への影響 | ソリューション |

|---|---|---|

| 厚い | 冷却時間が長くなる | 高密度の冷却チャネル |

| 薄い | 欠陥のリスク | 充填用多点ゲート |

金型設計における精度要件

高精度の製品には細心の注意が必要です。繊細なレンズや電子機器の筐体用の金型の作成には大きな賭けが伴います。公差が非常に重要になります。寸法精度は最高品質の材料と精密な設備に依存します。

機能要件が金型構造に影響する

機能的なニーズにより、金型の設計が複雑に形作られることがあります。たとえば、防水製品は完全性を維持するために、滑らかで毛穴のない表面を必要とします。

金型と射出成形機のパラメータの調整

金型設計は射出成形機のパラメータと一致する必要があります。サイズの不一致によって引き起こされる装置の問題を回避するには、型締力、金型ストローク、射出量を知ることが不可欠です。

射出成形における圧力と速度の考慮事項

適切な射出圧力と射出速度を選択すると、さらに複雑になります。高粘度プラスチックでは、効率を最適化しながら製品の品質を維持するために正確な調整が必要です。

冷却時間と温度管理

冷却システムはサイクルタイムに大きく影響するため、金型設計に大きな影響を与えます。効果的な冷却チャネルにより、製品の完全性を確保しながら生産効率が向上します。

適切な金型材料の選択

金型設計における材料の選択は、製品のニーズによって異なります。高生産性の金型には、耐久性で知られる P20 鋼や H13 鋼などの強力な材料が必要ですが、予算とのバランスを考慮することが重要です。

金型設計におけるコスト管理戦略

品質を確保しながら生産コストを管理することは、常に課題です。構造を合理化することでコストを削減できると同時に、性能基準を満たすことにやりがいを感じます。

製品形状に合わせた離型技術

ここでは、製品の形状に合わせた脱型方法について説明します。標準形状に対してエジェクタ方式を使用することで問題を回避できた状況に遭遇したため、適切な技術を選択することが重要です。

複雑な製品形状には特殊な金型機能が必要です。真実

スライドなどの特殊な金型機能は、複雑な形状を型から外すのに不可欠であり、欠陥のない効率的な生産を保証します。

大型の製品には、よりシンプルな金型設計が必要になります。間違い

実際、より大きな製品には、製造プロセスの完全性と効率を維持するために、より堅牢で洗練された金型構造が必要です。

肉厚は射出成形プロセスにどのように影響しますか?

肉厚が射出成形のすべてをどのように変えるかについて考えたことがありますか?それは本当に魅力的で、とても重要なことです。壁の厚さは本当に重要です。この側面を知ることで設計と生産効率が向上する理由を探ってみましょう。

肉厚は、充填パターン、冷却時間、潜在的な欠陥に影響を与えるため、射出成形に大きな影響を与えます。適切な管理により、高品質の結果と効率的な生産が保証されます。

壁の厚さが充填と冷却に及ぼす影響を理解する

肉厚は射出成形プロセスにおいて重要な要素です。これは、成形品が金型内でどのように充填され、冷却されるかに直接影響します。たとえば、肉厚の部品は、肉厚の薄い部品に比べて冷却にかなり時間がかかります。この長時間にわたる冷却時間は、収縮マークや気孔などの欠陥を引き起こす可能性があります。

これらの問題を効果的に管理するには、設計者はさまざまな戦略を検討する必要があります。

- ゲートの位置決め: ゲートの位置を調整すると、溶融プラスチックが金型に均一に充填されるようになり、欠陥のリスクが軽減されます。

- 冷却チャネルの設計: 壁が厚い領域に高密度の冷却チャネルを実装すると、冷却効率が大幅に向上します。

たとえば、壁の厚さが異なる製品について考えてみましょう。

| 肉厚(mm) | 冷却時間(秒) | 潜在的な欠陥 |

|---|---|---|

| 2 | 5 | 最小限 |

| 5 | 10 | 収縮 |

| 10 | 15 | 毛穴 |

金型設計における精度の役割

光学レンズや電子部品の筐体などの高精度製品では、金型の精度管理が厳しく求められます。ここでは壁の厚さが重要な役割を果たします。逸脱すると、最終製品の機能上の問題が発生する可能性があります。設計者は以下を考慮する必要があります。

- 寸法公差: 金型が指定された公差内で部品を製造できることを確認します。公差は壁の厚さによって異なる場合があります。

- 表面粗さ: 壁が厚い場合は、望ましい表面品質を達成するために追加の仕上げプロセスが必要になる場合があります。

支持構造1など、壁厚の変化による変形を最小限に抑える機能を組み込むことが不可欠です。

冷却システムの考慮事項

冷却システムのレイアウトは、使用される材料の熱特性と製品の壁の厚さに合わせて配置する必要があります。さまざまなプラスチックには独自の冷却要件があります。

- 結晶性プラスチック: これらの材料は、多くの場合、冷却時の結晶化温度範囲を慎重に考慮する必要があります。

- 非結晶性プラスチック: 均一に冷却される可能性がありますが、壁の厚さの変化が冷却速度に影響を与える可能性があります。

適切に設計された冷却システムはサイクル時間を最適化し、生産効率を向上させます。以下に冷却戦略の比較を示します。

| プラスチックタイプ | 理想的な冷却方法 | 冷却時間の短縮 |

|---|---|---|

| 結晶質 | 温度制御された冷却 | 20% |

| 非晶質 | 標準冷却チャネル | 15% |

製造コストへの影響

適切な壁厚の選択は、製品の品質だけでなく生産コストにも影響します。壁が厚くなると高品質の材料が必要になる場合があり、全体のコストが増加する可能性があります。主な考慮事項は次のとおりです。

- 材料の選択: 厚肉の金型が応力に耐えられるようにするには、高品質の金型鋼が必要になる場合があります。

- 加工コスト: より厚い金型には、より複雑な加工技術が必要になる場合があり、人件費が増加します。

次のようにして、品質要件とコストの考慮事項のバランスをとることが重要です。

- 可能な限り金型構造を簡素化します。

- 効率を高めるための処理方法の評価。

離型および排出係数

壁の厚さは、部品の脱型方法にも影響します。より厚い領域では、取り出し時の損傷を防ぐために特殊な脱型技術が必要になる場合があります。重要なポイントは次のとおりです。

- 取り出し位置: 設計の弱点を避けることで、取り出し中に製品の完全性を維持できます。

- 突き出し力の計算: 上部の白化などの欠陥を回避するには、肉厚に基づいた適切な計算が必要です。

適切な離型方法を利用すると、取り出しプロセスの成功率を大幅に高めることができます。

| 脱型方法 | 理想的な用途 |

|---|---|

| エジェクタ排出 | アンダーカットのない一般部品 |

| スライダーの脱型 | アンダーカット構造の部品 |

| 傾斜エジェクター | 取り扱いに注意が必要な商品 |

壁の厚さに関連するこれらの側面を考慮することで、設計者と製造者は射出成形プロセスを効果的に最適化できます。

壁が厚いと、射出成形の冷却時間が長くなります。真実

肉厚の部品は冷却に時間がかかり、収縮や気孔などの潜在的な欠陥が発生する可能性があります。

肉厚は金型の精度には影響しません。間違い

肉厚の変化は機能上の問題を引き起こす可能性があるため、金型の設計には精密な制御が不可欠です。

金型作成において精度要件が重要なのはなぜですか?

金型の作成においてなぜ精度が非常に重要なのか考えたことはありますか?精度とは、単に物が適切に収まるようにするだけではありません。それぞれの製品が優れている必要があります。この詳細は不可欠です。この作業ではなぜ精度が不可欠なのかを探ってみましょう。

金型作成の精度は製品の品質、性能、コストに影響を与えるため非常に重要です。最適な結果を得るには、形状、壁の厚さ、射出パラメータなどの重要な要素を細心の注意を払って管理する必要があります。

金型作成の精度を理解する

精度要件は製品の品質、性能、コストに直接影響するため、金型の作成には不可欠です。高精度の金型により、製品が厳しい寸法公差を満たすことが保証されます。これは、自動車や家庭用電化製品を含むさまざまな業界の用途にとって重要です。

たとえば、わずかなずれでも重大な機能欠陥につながる可能性がある光学レンズこのようなコンポーネントの精度要件には、高度な金型設計と機械加工技術が必要です。

精度に影響を与える製品要因

-

形状とサイズ: 製品の形状により、金型キャビティの形状が決まります。複雑なデザインには、多くの場合、簡単に削除できるように特別な機能が必要です。

- 大型の製品には、製造中の均一な温度分布を確保するために、強度が向上した金型と、より洗練された冷却設計が必要です。その一例は大型の自動車シェルの製造に見られますが、欠陥を避けるために金型構造と冷却チャネルを注意深く考慮する必要があります。

-

肉厚: 肉厚の変化は成形に大きな影響を与える可能性があります。厚い部分は冷却が遅くなり、シュリンクマークなどの欠陥が生じる危険性があります。

- これらの問題を回避するために、設計者はゲートの位置を変更したり、厚い部品に密な冷却チャネルを追加したりすることがよくあります。このバランスをとることが重要です。

| 肉厚 | 冷却への影響 | デザインの調整 |

|---|---|---|

| 厚い | 冷却時間が長くなる | ゲート位置を調整する |

| 薄い | より速い冷却 | 冷却チャネルを増やす |

- 機能要件:防水などの特殊機能を金型設計に反映する必要があります。

- たとえば、防水部品には、表面の完全性を確保し、故障につながる亀裂を防ぐための細心の注意を払った金型構造が必要です。

射出成形プロセスの要因

-

機械パラメータ: 金型は、型締力や射出量などの射出成形機の設定と一致する必要があります。

- 不一致があると、注入が不完全になったり、機器が損傷したりする可能性があります。金型と機械の間の正確な位置合わせは非常に重要です。

-

射出圧力と射出速度: 材料ごとに特定の圧力と速度が必要です。

- 厚いプラスチックの場合、多くの場合、高圧と低速が必要です。適切に設計された金型は、ランナーとゲートのサイズを最適化するのに役立ちます。

材料とコストの要因

- 材料の選択: 耐久性と精度には、適切な素材が不可欠です。

- 優れた性能を必要とする金型には、高品質の鋼または合金が必要になる場合があります。適切な素材を選択することは、長持ちするために本当に重要です。

| 金型材料 | 応用 | 利点 |

|---|---|---|

| P20スチール | 一般生産 | 優れた耐摩耗性 |

| H13鋼 | 高精度のニーズ | 優れた靭性 |

- 生産コスト管理: 品質とコストのバランスが重要です。優れたデザインは、精度を維持しながら不必要な詳細を避けます。

離型および排出係数

- 脱型方法: 選択した脱型方法は製品の品質に大きく影響します。オプションには、アンダーカットのある製品のエジェクターの排出やスライダーの脱型が含まれます。

- 排出力: 突き出し力を正確に計算することで、離型時の損傷を防ぎます。

- 力が強すぎると欠陥が生じる可能性があります。少なすぎると排出が困難になる可能性があります。綿密な計画によりスムーズな運用が保証されます。

金型作成の精度を達成するには、最終製品の品質、効率、コストに影響を与えるさまざまな要因を理解する必要があります。金型の形状から製品の取り出し方まで、すべての部品が工場内で金型が適切に機能するために非常に重要な役割を果たしています。精密成形におけるトッププラクティスの詳細については、金型設計基準2。

精密金型は製造工程における製品の品質を高めます。真実

高精度の金型により、製品が業界全体の品質と性能にとって重要な寸法公差を満たすことが保証されます。

複雑な形状では、効率を高めるためによりシンプルな金型設計が必要になります。間違い

実際、複雑な設計には、適切な脱型と品質の結果を保証するための高度な金型機能が必要です。

金型の冷却システム設計のベスト プラクティスは何ですか?

金型における冷却システム設計の世界を探検してみましょう。この領域は製品の効率と品質に大きく影響します。正しく理解することが非常に重要です。これには単なる技術的なスキル以上のものが必要です。それは、製造における経験に基づいてソリューションを作成することです。

チャネルのレイアウトを綿密に計画し、適切な冷却媒体を選択し、材料の熱特性を考慮して、効果的な金型冷却システムを設計します。これらの手順により均一な冷却が確保され、サイクル時間が短縮されます。

冷却システムの重要性を理解する

金型内の冷却システムは、射出成形プロセスにおいて重要な役割を果たします。適切な冷却により、金型全体に均一な温度分布が確保され、最終製品の品質に影響を与えます。効果的な冷却システムにより、サイクルタイムが最小限に抑えられ、欠陥が減少し、全体的な生産性が向上します。

冷却システム設計の重要な要素

- 冷却チャネルのレイアウト

冷却チャネルのレイアウトの設計は重要です。チャネルは、金型から冷却媒体への熱伝達が最適になるように配置する必要があります。

たとえば、適切に設計されたレイアウトは次のようになります。

| チャンネルタイプ | 説明 |

|---|---|

| ストレートチャンネル | 冷却剤の流れのための直接的な経路であり、製造が容易です。 |

| 曲線チャネル | 複雑な形状をより適切にカバーできます。 |

| バッフルチャンネル | 流れの分配と冷却効率が向上します。 |

- 熱特性の考慮

各プラスチックは熱に対する反応が異なります。私はデザインするときに常にこれらの特性を考慮します。結晶性プラスチックは通常、非結晶性プラスチックよりも長時間の冷却を必要とします。

- 例:結晶材料の場合、冷却チャネルは充填中は結晶化点以上の温度を維持する必要がありますが、冷却中はそれ以下に下げる必要があります。

- 射出パラメータとの統合 射出

パラメータを使用して冷却システムを設計することが重要です。かつて、不一致により充填が不完全になったことがありました。それはイライラしました!

- 射出速度が速いと、過熱を防ぐためにより迅速な冷却が必要になる場合があります。

- 監視および調整システム

技術は、センサーによる温度と冷却液の流れのチェックに役立ちます。リアルタイムのデータにより、生産中の迅速な変更が可能になり、品質管理が大幅に向上します。

冷却システムについてさらに詳しく知りたい場合は、高度な冷却技術3または冷却システム設計4。大型の自動車シェルの精製や精密な電子部品の製造には、これらの洞察が役立つ可能性があります。金型設計アプローチを真に変えることができます。

冷却システムは射出成形の品質に大きな影響を与えます。真実

効果的な冷却により、射出成形プロセスにおける均一な温度が保証され、欠陥が減少し、製品の品質が向上します。

金型に適した冷却媒体は水のみです。間違い

水が一般的ですが、オイルやグリコールなどの代替品は、その独特の特性により、特定の用途には適している場合があります。

材料の選択は金型の性能とコストにどのような影響を与えるのでしょうか?

適切な材料の選択が射出成形プロセスにどのような影響を与えるか考えたことがありますか?この決断は本当に重要です!それは金型の機能を変化させ、コストに大きな影響を与えます。

射出成形で適切な材料を選択すると、パフォーマンスが向上し、コストが管理されます。主な考慮事項には、製品の形状、サイズ、精度のニーズ、冷却システムなどが含まれ、これらすべてが材料の選択に大きく影響します。

材料選択の役割を理解する

材料の選択は、金型の性能と全体のコストの両方に直接影響するため、射出成形において極めて重要です。材料の選択は、金型の寿命と有効性、さらには最終製品の品質を左右します。

たとえば、P20 や H13 などの高品質鋼を使用すると、金型の耐久性と精度が向上します。これは、複雑なデザインや大量生産が必要な製品にとって特に重要です。ただし、これらの材料は価格が高いため、初期費用の増加につながります。製品の完全性を維持しながら生産効率の最適化を目指すメーカーにとって、コストとパフォーマンスのバランスをとることは非常に重要です。

材料の選択に影響を与える製品要素

金型に適切な材料を決定する際には、いくつかの製品要素が役割を果たします。

- 形状とサイズ: 複雑な形状には、型から外す際の応力に耐えられる堅牢な素材が必要です。たとえば、自動車部品の大型金型には、複雑な冷却システムをサポートし、圧力下でも構造の完全性を維持できる材料が必要です。

- 壁の厚さ: 壁の厚さにばらつきがあると、材料の選択が複雑になる場合があります。厚いセクションでは、均一な冷却を確保し、収縮マークなどの欠陥を回避するために、より優れた熱伝導率を備えた材料が必要になる場合があります。冷却チャネルの設計ではこれらの変動も考慮する必要があり、最適な冷却性能を達成するには材料の選択が重要になります。

- 精度の要件: 高精度の金型には、変形することなく厳しい公差で機械加工できる材料を使用する必要があります。高品質の合金を使用すると、これらの要求を満たすことができますが、製造コストが増加します。

射出成形プロセスの要因

材料の選択は、射出成形プロセスのパラメータとも一致する必要があります。

- 射出成形機の互換性: 金型材料は、特定の機械の型締力と射出量に適合する必要があります。選択した材料が動作圧力に耐えられない場合、高額な損害や生産の遅延につながる可能性があります。

- 圧力と速度の考慮事項: さまざまな材料は、さまざまな圧力と速度に独自に反応します。たとえば、高粘度のプラスチックには、より高い射出圧力に耐えることができる材料が必要な場合があります。

| 材質の種類 | 強さ | 料金 | ベストユースケース |

|---|---|---|---|

| P20スチール | 高い | $5 | 複雑な形状でも大量生産が可能 |

| H13鋼 | 非常に高い | $10 | 複雑なデザインに対応する高精度の金型 |

| アルミニウム | 適度 | $2 | 少量生産または試作品 |

材料選択によるコストへの影響

適切な金型材料を選択するには、パフォーマンスとコストへの影響の両方を慎重に考慮する必要があります。

- 生産コストの管理: 低コストの材料を選択すると、初期費用は削減できますが、磨耗の増加や製品品質の低下により、長期的にはコストが高くなる可能性があります。製造業者は、短期的な節約が生産効率の潜在的な長期的な損失を上回るかどうかを分析する必要があります。

- 耐用年数とメンテナンスコスト: 耐久性のある材料に投資すると、多くの場合、金型の耐用年数が長くなり、メンテナンスの必要性とダウンタイムが削減されます。たとえば、高品質の鋼で作られた金型の場合、初期コストは高くなりますが、時間の経過とともに修理や交換の回数は少なくなります。

材料の選択に関連する離型要因

最後に、脱型方法は選択した材料によって影響されます。

- 離型方法: 一部の材料は、離型プロセスを容易にし、取り出し時の損傷のリスクを軽減します。たとえば、柔らかい素材を使用すると、スムーズな排出が可能になりますが、摩耗が早くなる可能性があります。

- 突き出し力に関する考慮事項: 製品の欠陥を回避するには、適切な突き出し力が重要です。製品の品質を維持するには、変形することなくこれらの力に耐えることができる材料を選択することが不可欠です。

金型設計5を最適化する方法についてさらに詳しく知りたい場合は、製造における最新の技術を詳しく説明した高度なリソースを探索することを検討してください。

Jacky のようなエンジニアや設計者が、品質と経済性のバランスを考慮した情報に基づいた意思決定を行うには、材料の選択が金型の性能とコストにどのような影響を与えるかを理解することが不可欠です。

高品質のスチール金型により耐久性と精度が向上します。真実

P20 や H13 などの材料を使用すると、金型の寿命と製品の品質が向上し、複雑な設計や大量生産に不可欠です。

低コストの材料は常に全体の生産コストを削減します。間違い

材料が安価であれば初期費用は安くなる可能性がありますが、摩耗やメンテナンスの必要性が高まるため、長期的には出費が増加する可能性があります。

結論

射出成形金型の設計における重要な要素には、製品の形状、サイズ、肉厚、精度要件、冷却システム、最適な製造効率を実現するためのコスト管理などが含まれます。