射出成形金型冷却システムは改善の準備ができていますか?この旅を一緒に探検しましょう!

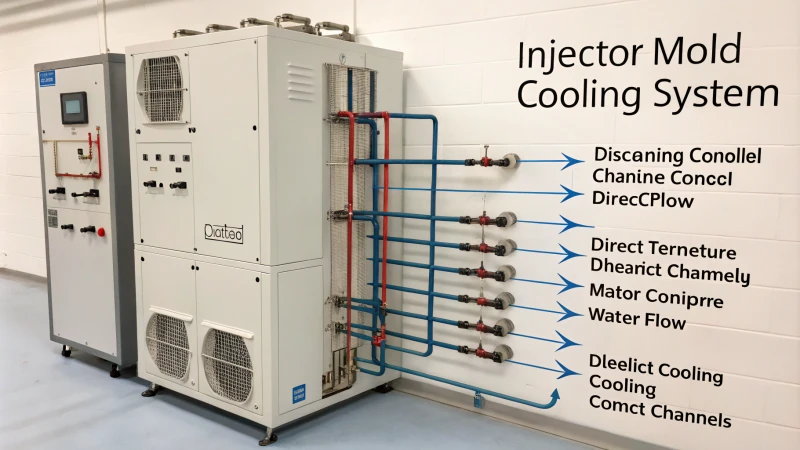

射出成形金型冷却システムを最適化するには、適切な冷却方法を選択し、均一な水路分布を設計し、正確な流路サイズを計算し、流量を正確に制御します。これらの戦略により効果的な熱除去が保証され、製品の品質が向上します。

金型設計の初期の頃、優れた品質を実現するには冷却システムが重要であることにすぐに気づきました。シンプルな冷却方法が結果に大きく影響します。直接冷却は簡単な金型にとって素晴らしいです。複雑な形状には、冷却ロッドなどの賢い間接的なソリューションが必要です。完璧なバランスを見つけることがすべてです。このブログ投稿では、私のアプローチを変えた洞察と戦略を共有します。これらがあなた自身のデザインを改善するきっかけとなることを願っています。

直接的な冷却方法は、間接的な方法よりも常に効果的です。間違い

直接冷却は効果的ですが、最適な方法は特定の金型設計要件と使用する材料によって異なります。

効率的な冷却には、適切な流量制御が不可欠です。真実

冷却水の流量を制御することは、成形プロセス中に最適な温度を維持し、製品の品質を向上させるために重要です。

射出成形において効果的な冷却が重要なのはなぜですか?

射出成形による一部の製品は完璧に見えるのに、他の製品には欠陥があるのはなぜか疑問に思ったことはありますか?射出成形における冷却の魅力的な世界を探ってみましょう。それはとても重要です。このプロセスはあなたが思っている以上に重要です。

射出成形における効果的な冷却により、欠陥が減り、サイクルタイムが最適化され、均一な金型温度が保証されて一貫した収縮が得られるため、製品の品質が向上し、生産効率が向上します。

射出成形における冷却を理解する

私が射出成形の仕事を始めたとき、製造には良好な冷却がいかに重要であるかがすぐにわかりました。製品を迅速にリリースすることだけが重要ではありません。小さな曲線から滑らかな仕上げまで、あらゆる細部に至るまで完璧です。適切に冷却すると、製品は残念なものから印象的なものに変わります。冷却不良が反りを引き起こしたプロジェクトを思い出します。これは厳しい教訓でした。冷却の制御方法を把握することで、均一な収縮を実現できるだけでなく、煩わしいヒケなどの欠陥も削減できます。冷却は重要なステップです。

冷却方法の種類

-

直接冷却: 単純な金型形状には直接冷却をよく使用します。金型の内部に冷却水路を設け、キャビティ付近に水を流し、素早く熱を吸収する方式です。私は水路のおかげで品質を損なうことなく迅速に仕上げることができる小さな平らな型に取り組みました。直接冷却することでプロセスがスピードアップします。直接冷却技術1の詳細については、ここをクリックしてください。

-

間接冷却: 複雑な金型では間接冷却に切り替えます。これには、熱を効果的に除去するために配置されたロッドまたはインサートが使用されます。これを難しいデザインに使用したことを覚えています。過熱することなく成功したのを見るのは満足でした。間接冷却方式2 の詳細については、こちらをご覧ください。

冷却水路の配置計画

熱放散には、冷却水路のスマートな設計が不可欠です。

- 均一な分布: キャビティの周囲に均一に分布することが重要です。通常の形状の場合、リングや三目並べなどのレイアウトで冷却のバランスを保つことができます。私はかつて丸いボトルキャップの型の溝を設計したことがありますが、その円を見るのは誇らしい瞬間でした。

- 製品形状の考慮: 製品形状は非常に重要です。厚い領域では、シュリンクマークを避けるために、より密なチャネルが必要です。補強材を使用したプロジェクトでは、冷却の遅れによる欠陥を防ぐためにチャネルを慎重に配置することを学びました。

冷却管サイズの計算

冷却チャネルのサイズは冷却効率に影響します。

| 側面 | 詳細 |

|---|---|

| 直径 | 通常は 6mm ~ 16mm の範囲です。直径が大きいほど流れは良くなりますが、より多くのスペースを占めます。 |

| 長さ | 過度の圧力降下を生じさせずに、熱を吸収するのに十分な滞留時間を提供する必要があります。 |

最初は熱バランスの方程式に苦労しました。最適なチャネル寸法を見つけるのに最適です。冷却チャネルの寸法の計算について詳しくは、 3 を。

流量と容量の制御

冷却水の流れを管理することで私のプロセスが変わりました。

- 流量制御: 熱交換を良好にするために、流量を 0.3 ~ 2 m/s に保ちます。低すぎると冷却が不十分になるリスクがあり、高すぎるとコストが高くなり圧力の問題が発生します。

- 流量計算: 熱平衡方程式 Q = mc/△T は、熱負荷に基づいて流量を計算するのに役立ちます。流量計算4を参照してください。

接続とシールの設計

配管接続を無視しないでください。

- 接続方法:強度を高めるために溶接するか、メンテナンスを容易にするためにパイプ接続を選択します。ニーズに応じてそれぞれに長所と短所があります。

- シーリング設計: しっかりとしたシールが漏れを防ぎます。温度と耐食性を考慮してさまざまな材料を試しました。シーリング デザイン5については、こちらをご覧ください。

効果的な冷却により、射出成形製品の欠陥が減少します。真実

適切な冷却により、反りやヒケなどの問題が最小限に抑えられ、射出成形品の高品質が保証されます。

複雑な金型構造の場合、間接冷却は不要です。間違い

複雑な金型には、完全性を損なうことなく熱を効果的に管理する間接的な冷却方法が必要です。

冷却方法の違いは金型の性能にどのような影響を与えるのでしょうか?

冷却方法が成形品の品質にどのような影響を与えるか考えていますか?これらの方法を学ぶことで、射出成形における製造への取り組み方が変わります。

冷却方法は、熱伝達、サイクルタイム、製品の品質に影響を与えるため、金型の性能に大きな影響を与えます。効果的な冷却には、最適なレイアウト、サイジング、流量制御、シール設計が重要です。

成形における冷却方法を理解する

冷却方法は、特に射出成形プロセスにおいて、金型の性能に重要な役割を果たします。冷却方法の選択は、熱伝達効率、サイクル時間、および全体的な製品品質に大きな影響を与える可能性があります。さまざまな冷却方法が金型の性能に与える影響は次のとおりです。

直接冷却

通常、単純な形状の金型には直接冷却が使用されます。この方法では、金型キャビティに冷却水路を直接埋め込みます。

- 高効率:この方式により、冷却水がキャビティ壁に沿って密に流れ、効率的に熱を吸収します。

- 例: 小型の平坦な射出成形金型では、キャビティの背面に均等に配置された冷却水路によって製品が急速に冷却され、サイクル タイムが短縮されます。たとえば、直接水路を設計することで冷却効率6 を

| 利点 | 短所 |

|---|---|

| 高い冷却効率 | より単純な形状に限定される |

| サイクルタイムの短縮 | 複雑な形状には適さない |

間接冷却

直接冷却が現実的でない複雑な金型構造を扱う場合は、間接冷却方法が使用されます。

- 冷却ロッドとインサート: これらは、金型から冷却媒体への伝導を通じて熱を伝達するために使用されます。

- 例: 内部チャネルを備えた金属ロッドは、手の届きにくい領域に戦略的に配置できます。これにより、金型の完全性を維持しながら効果的な冷却が保証されます。間接冷却技術7 を検討することは、 Jacky のような設計者がパフォーマンスを最適化するのに役立ちます。

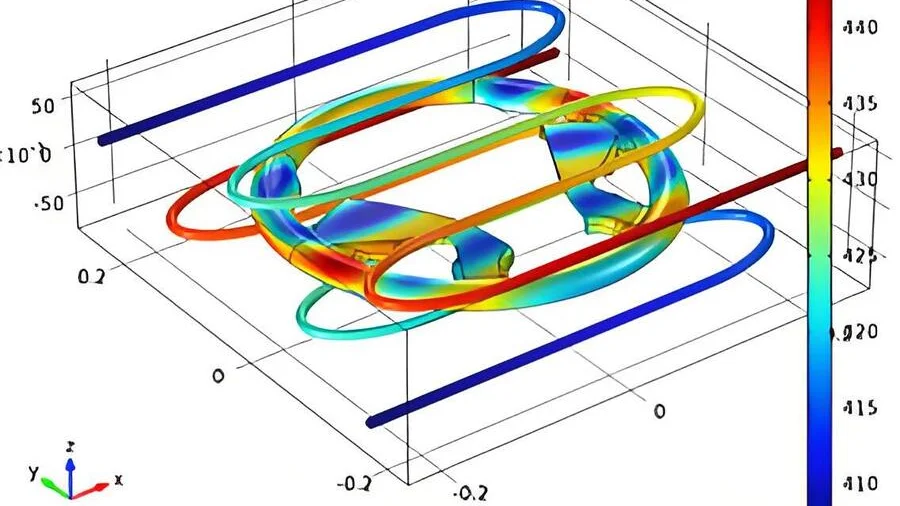

冷却水路のレイアウト計画

金型全体で均一な冷却を実現するには、冷却水路のレイアウトを適切に計画することが不可欠です。

- 均一分布原理: 均等な間隔の水路により、キャビティのすべての部分が同じ速度で冷却されます。

- 形状に関する考慮事項: 通常の形状の場合、水路は円形または格子パターンで設計できます。例えば、丸いペットボトルのキャップの金型では、同心円が効果的です。水路デザイン8について詳しくは、こちらをご覧ください。

| デザインタイプ | 応用 |

|---|---|

| 円形 | 丸製品 |

| グリッド | 正方形または長方形の製品 |

冷却チャネルのサイズ計算

冷却チャネルのサイズと寸法を決定することは、金型の効果的なパフォーマンスにとって重要です。

- 直径の考慮事項: 直径は通常 6mm から 16mm の範囲で、スペースと流れ効率のバランスがとれています。

- 長さの計算: 過度の圧力降下を起こさずに熱吸収に十分な滞留時間を提供するように最適化する必要があります。サイズ計算9理解することは、Jacky のデザインにとって不可欠です。

流量と容量の制御

金型温度を最適に維持するには、冷却水の流量と量を制御することが重要です。

- 流量管理: 理想的な流量は通常 0.3 ~ 2 m/s であり、エネルギーを無駄にすることなく効果的な熱交換が保証されます。

- 流量計算: 熱バランス方程式を使用すると、熱負荷やその他の要因に基づいて必要な流量を決定できます。冷却効率を高めることができるフロー制御10について詳しく説明します

| 流量範囲 | 意味するところ |

|---|---|

| 0.3~0.5m/秒 | 冷却が不十分である |

| 1.0~2.0m/秒 | 最適な冷却 |

接続とシールの設計

配管接続とシール機構の設計は、漏れを防止し、システム効率を維持するために不可欠です。

- 接続方法: オプションには溶接またはパイプジョイントの使用が含まれます。それぞれにメンテナンスと堅牢性に関して長所と短所があります。

- シーリング材料: 温度変化や腐食に耐える適切な材料を選択することは、寿命と信頼性にとって非常に重要です。シーリング設計11を完全に理解することで、動作中の故障を防ぐことができます。

冷却方法に関係するこれらのさまざまな要因に対処することで、設計者は金型の性能を大幅に向上させ、生産効率を最適化しながら高品質の製品を確保できます。

直接冷却は間接冷却方法より効率的です。真実

直接冷却は水流が近くにあるため熱吸収が良く、間接的な方法と比較して効率が向上します。

冷却チャンネルの直径は金型の性能に大きく影響します。真実

冷却チャネルの直径は、金型の効果的な動作に不可欠な熱伝達効率と圧力降下に影響します。

冷却水路のレイアウトを計画する際に考慮すべき要素は何ですか?

冷却水路のレイアウトの設計には、技術的な詳細だけではありません。科学と芸術を組み合わせたものです。私が決めるすべての選択は、パフォーマンスに真の影響を与えます。私の計画プロセスを方向付ける重要な部分を調べてください。

冷却水路のレイアウトを計画するときは、冷却方法 (直接/間接)、分配レイアウト、チャネル サイズ、流量、シールの設計を考慮してください。これらの要素は熱伝達効率に大きく影響します。

冷却方法の決定

冷却水路のレイアウトを計画する際には、冷却方法が重要です。主なアプローチは 2 つあります。

-

直接冷却:単純な形状の金型に有効な冷却方法です。これには、冷却水路を金型キャビティ内に直接配置して、冷却水がキャビティ壁の近くを確実に流れるようにして、熱伝達を強化することが含まれます。

- 例: 小型の平坦な射出成形金型では、キャビティの背面に均等に分散された水路により、冷却効率が大幅に向上します。

-

間接冷却: この方法は、より複雑な金型構造に使用されます。ここでは、冷却ロッドまたはインサートが使用され、伝導によって熱が伝達されます。

- 例: 内部チャネルを備えた金属ロッドは、冷却水路が直接到達するのが難しい領域に戦略的に配置できます。

冷却水路のレイアウト計画

効果的な冷却を確保するには、冷却水路のレイアウトは特定の原則に従う必要があります。

- 均一な分布: 金型のすべての部分にわたって均一な冷却を実現するには、水路をキャビティの周囲に均一に配置する必要があります。

- 規則的な形状の場合: 対称デザインの金型 (円形または正方形など) では、水路を同心円状または格子状に配置できます。

- 製品形状の特徴:製品の形状と肉厚を考慮した設計が必要です。

- 例: 壁が厚い製品の場合、その領域の近くに水路を配置すると、冷却時間を短縮できます。

| 形状タイプ | 推奨される水路設計 |

|---|---|

| 通常 | リングまたは三目並べのパターン |

| 不規則 | ジオメトリに基づいたカスタム経路 |

冷却チャネルのサイズを計算する

最適なパフォーマンスを得るには、冷却チャネルの適切なサイズ設定が不可欠です。

- 直径の決定: 通常は 6 ~ 16 mm で、金型のサイズと製品の要件に応じて異なります。直径が大きいほど流れは良くなりますが、より多くのスペースが必要になります。

- 長さを計算する: 過度の圧力降下を引き起こすことなく、冷却のための十分な滞留時間を確保します。長さは、次のようないくつかの要因を考慮した熱バランス方程式から導き出すことができます。

- プラスチックの熱容量

- 射出サイクルタイム

- 金型温度

冷却水の流量と量の検討

流量と体積は冷却効率に直接影響します。

- 流量制御: 熱交換を最適化するために、理想的には 0.3 ~ 2 m/s に維持されます。流量が低いと冷却が不十分になり、流量が高いとエネルギー消費が増加する可能性があります。

- 流量計算: 熱平衡方程式 $Q = mc\Delta T$ を使用して、以下に基づいて必要な流量を決定します。

- 金型の熱負荷

- 水の比熱容量

接続とシールの設計

漏れを防ぐには、効果的な接続と密閉が重要です。

- 配管接続方法: 溶接接続やパイプジョイント接続などのオプションがあります。各方法には耐久性とメンテナンスの容易さに関して長所と短所があります。

- シーリング設計: 温度変化に耐え、パイプと金型間の界面の長期的な完全性を保証するゴム製シールなどの材料を採用します。

| 接続方法 | 利点 | 短所 |

|---|---|---|

| 溶接 | 強くて耐久性のある | メンテナンスが難しい |

| パイプジョイント | 取り付け/取り外しが簡単 | そこまで強くないかもしれない |

複雑な金型形状には直接冷却が最適です。間違い

この主張は誤りです。直接冷却は複雑な形状ではなく単純な形状の金型に効果的です。

最適な冷却を実現するには、水路の直径は 6 ~ 16 mm である必要があります。真実

この主張は真実です。冷却チャネルの推奨直径は通常、効果を得るためにこの範囲内にあります。

冷却チャネルのサイズを正確に計算するにはどうすればよいですか?

冷却チャネルのサイズの決定には、単なる技術的な作業以上の作業が必要です。これは私の成形プロセスを成功させる上で非常に重要な役割を果たします。私がこの課題にどのようにうまく取り組むかを説明しましょう。

冷却チャネルのサイズを正確に計算するには、冷却方法、チャネルのレイアウトと設計、チャネルの直径と長さ、流量、接続の設計を検討し、効率的な冷却パフォーマンスを実現するために各要素を最適化します。

冷却方法の選択

最初のステップは、適切な冷却方法を選択することです。それはまさに私のデザインを形作ります。

-

直接冷却:単純な形状の金型に適した方式です。私は小さな平らな射出成形金型を使用するプロジェクトに取り組みました。キャビティ内に冷却水路を設置しました。冷却水の流れを見るのは本当に満足でした。効率よく作業できました!

-

間接冷却: 設計が複雑になる場合があります。直接アクセスすることはできません。このような場合、私は間接冷却を選択します。かつて、私は手の届きにくい場所に冷却ロッドを使用しました。これらのロッドには内部チャネルがありました。熱伝導を観察するとすごいですね。直接水を流さずに熱を除去しました。

冷却水路のレイアウトの計画

次に冷却水路の配置を計画します。金型全体に均一な温度分布が重要です。精度がすべての違いを生みます。

| 原理 | 説明 |

|---|---|

| 均一な分布 | すべてのエリアが均一に冷却されるように、キャビティの周囲に水路を均等に配置します。 |

| 製品形状の特徴 | 水路の形状に応じて設計することが不可欠です。厚い部分は熱をより長く保持します。 |

たとえば、同心円状のデザインは、ペットボトルのキャップなどの丸い型に適しています。

冷却チャネルのサイズの計算

冷却方法とレイアウトに自信が持てるようになったら、冷却チャネルのサイズを計算します。

- 直径を決定します。直径は通常6mm から 16mm の。直径が大きいほど、より多くの水流が可能になります。ただし、金型内のスペースも占有します。

-

長さを計算する: 長さも同様に重要です。圧力降下を引き起こすことなく十分な熱を吸収する必要があります。私はよく熱平衡方程式を参考にします。

Q = mc/ΔT

どこ:

- Q = 吸収される熱

- m = 質量流量

- c = 比熱容量

- ΔT = 温度変化

流量と体積の考慮事項

冷却水の流量を制御することは、効率的な冷却を実現する革新的なものです。

- 流量制御 0.3 ~ 2 m/sの流量を目指します。低すぎると熱交換が低下します。高すぎると、エネルギーコストが急激に上昇します。

- 流量計算:熱負荷と冷却水の比熱容量を利用して必要な流量を求めます。これを過小評価すると、冷却が不十分になり、非常に不安な瞬間が生じる可能性があります。

接続とシールの設計

効果的な配管接続により、システムの密閉性が維持されます。

- 配管接続方法:溶接や配管接続方法を試してみました。それぞれにメンテナンスと設置に関して長所と短所があります。

- シーリング設計: 金型の条件に耐える材料を選択することで、優れたシーリングで漏れを防ぎます。予期せぬリークよりも早くプロジェクトを台無しにするものはほとんどありません。

これらの詳細を考慮することで、冷却チャネルのサイズを正確に計算し、作成するすべての設計でパフォーマンスを最適化できるようになります。

直接冷却は複雑な金型構造に適しています。間違い

直接冷却は単純な金型に最適です。複雑な金型には間接的な方法が必要です。

冷却チャネルの直径は 6mm ~ 16mm の範囲にする必要があります。真実

最適な流量を実現するには、冷却チャネルの直径は通常 6 mm ~ 16 mm の範囲になります。

流量は冷却効率にどのような影響を与えますか?

一部の冷却システムが魔法のように見える一方で、他の冷却システムには問題がある理由を考えたことはありますか?多くの場合、その理由は単純ですが重要なもの、つまり流量です。この要素は冷却効率に大きな影響を与えます。金型設計においては特に重要です。

流量は、熱伝達とシステムのパフォーマンスに影響を与えるため、冷却効率に大きく影響します。最適な流量により、熱除去とエネルギー消費のバランスが取れ、効率的な動作と費用対効果が保証されます。

冷却システムの流量を理解する

冷却システムにおける流量の重要性を本当に理解しています。流量とは、一定時間内にシステム内を移動する冷却液の量を指し、通常はリットル/分 (L/min) またはメートル/秒 (m/s) で示されます。初めて冷却システムの流量を変更したときのことを覚えています。スイッチが入るような感じでした!熱交換が急速に効率化し、成形品の品質が格段に向上したことに気づきました。

流量は、金型の冷却における熱伝達効率にとって非常に重要です。通常、流量が高くなると、より多くの冷却水が加熱された表面に接触するため、熱交換が向上します。ただし、適切なバランスが必要です。流量が高すぎると、エネルギーコストが増加し、持続不可能な圧力損失が発生します。

直接冷却方法と間接冷却方法

適切な冷却方法を選択することは、設計者として私にとって非常に重要でした。私が学んだことは次のとおりです。

-

直接冷却: 冷却水路が金型キャビティに直接触れる単純な形状の金型に最適です。これにより、冷却水がキャビティ壁の近くを流れることができ、効率的に熱を奪います。小型の平坦な射出成形金型の場合、キャビティの背面に冷却水路を均等に配置し、迅速な冷却と美しい成形品を可能にしました。

-

間接冷却: 複雑な金型では直接冷却を使用できないことがよくあります。このような場合、私は冷却ロッドまたはインサート、つまり直接の流れではなく伝導によって冷却する内部チャネルを備えた金属ロッドを使用しました。この方法により、複雑な設計でも冷却効率が維持されます。

冷却水路レイアウトの重要性

金型キャビティ全体の温度を均一にするためには、冷却水路のレイアウトを適切に計画することが重要です。考慮すべき重要な点は次のとおりです。

| デザイン面 | 説明 |

|---|---|

| 均一な分布 | ホットスポットを防ぐために、冷却水路はキャビティの周囲に均等に配置される必要があります。 |

| 形状の考慮 | レイアウトは製品の形状を反映する必要があります。たとえば、丸い金型の同心円など。 |

| 肉厚 | 壁の厚さが不均一な場合は、効率的に冷却するために水路を厚い領域に近づける必要があります。 |

流量制御とその効果

冷却効率を高めるには、適切な流量を維持することが必要です。

-

推奨流量: 理想的な流量の範囲は0.3 ~ 2 m/s。レートが低いと熱交換が不十分になる可能性があり、レートが高いと不必要なエネルギーの使用とコストの増加につながります。

-

圧力損失: 流量の増加により、ポンプ効率とシステム全体の性能に影響を与える重大な圧力損失が発生します。バランスが鍵です。

必要流量の計算

熱負荷に基づいて必要な流量を計算することは非常に重要です。

-

熱平衡方程式: 基本方程式は次のとおりです。

Q = mc/ΔT

どこ:

- Q = 熱 (W)

- m = 質量流量 (kg/s)

- c = 比熱容量 (J/kg・K)

- ΔT = 温度変化 (K)

この式は、必要な冷却水の量を決定するのに役立ちます。

接続とシールの設計

冷却水路の良好な接続と密閉は、システムの信頼性にとって非常に重要です。

-

接続方法: 溶接は強度を提供しますが、メンテナンスが複雑です。パイプジョイントにより、修理や変更が容易になります。

-

シール材: 効果的なシールは漏れを防ぎ、動作温度と圧力に対応する必要があります。適切な材料を選択することは非常に重要です。ゴム製シールは私にとって優れており、動作条件下でシールが長持ちします。

流量が冷却効率に及ぼす影響を理解することは数値以上のものです。これには、効率的な冷却システムを設計するための実際の応用が含まれます。高度な冷却技術12または流量計算13のリソースが役に立ちます。これらの洞察があなたのプロジェクトをどのように充実させることができるか楽しみです。

流量が増加すると、金型内の冷却効率が向上します。真実

流量の増加により、冷却液と加熱された表面との接触が最大化されるため、熱交換が強化され、金型用途での冷却効率が向上します。

直接冷却は常に間接冷却よりも効率的です。間違い

直接冷却は単純な金型には効果的ですが、複雑な設計には間接的な方法が必要であるため、直接冷却が一般的に優れているわけではありません。

接続とシーリングの設計は冷却システムの信頼性にどのような影響を与えますか?

小さな設計上の選択が実際に冷却システムにどのような影響を与えるか考えたことがありますか?接続とシールの設計は重要な役割を果たします。それらはこのプロセスに不可欠です。なぜそれらがそれほど重要なのかを説明しましょう。

接続とシーリングの設計は、冷却システムの信頼性にとって極めて重要であり、メンテナンスの容易さ、漏れ防止、パフォーマンスに影響を与え、最終的にはシステムの寿命を延ばします。

接続方法を理解する

冷却システムの接続方法は信頼性に大きく影響します。見た目や設置のしやすさだけではありません。重要なのはプレッシャーの下でのパフォーマンスです。

溶接とパイプジョイントの接続

| 接続方法 | 利点 | 短所 |

|---|---|---|

| 溶接 | 強くて耐久性のある | メンテナンスが難しい |

| パイプジョイント | 設置とメンテナンスが簡単 | 溶接ほどの強度はないかもしれません |

私はかつてプロジェクトで溶接接続を選択したことがあります。彼らは信じられないほど強かった。しかし、メンテナンスの際にパイプジョイントが欲しかったです。パイプジョイントは、特に定期的なメンテナンスが重要な産業現場での分解に優れています。正しい接続方法を選択すると、将来の問題を回避できる可能性があります。

シール設計の重要性

シーリング設計は、冷却システムの縁の下の力持ちです。優れたシーリング設計により漏れが防止され、非効率性や高価な修理が回避されます。

シール材選択の重要な要素

- 温度耐性: 材料は熱に耐える必要があります。

- 耐食性: 耐薬品性が必要です。

- パフォーマンスの寿命: シールは長持ちする必要があります。

例えば、私はかつてパイプ継手のゴムシールを選定したことがあります。この選択により、冷却効率が向上し、漏れや潜在的な過熱災害が防止されました。 1 つの選択がシステムの信頼性にどれほど影響を与えるかは驚くべきことです。

フロー効率を考慮した設計

流れ効率は、接続とシールの設計に関連するもう 1 つの非常に重要な側面です。

流量制御

| 流量(m/s) | 冷却への影響 |

|---|---|

| < 0.5 | 冷却効率が悪い |

| 0.5 – 1.5 | 最適な冷却効率 |

| > 2 | エネルギーコストの増加 |

私の経験では、適切な流量バランスを見つけることが不可欠です。遅すぎると冷却が不十分になります。速すぎるとエネルギーコストが増加します。最適なパフォーマンスを得るには、通常、0.5 ~ 1.5 m/s の流量を目標とします。

ケーススタディとアプリケーション

現実世界のアプリケーションは貴重な教訓を提供します。たとえば、データセンターの冷却ソリューション14、シールが不適切であると深刻な水害や予期せぬダウンタイムが発生しました。これは、適切なデザインがなぜそれほど重要なのかを明確に思い出させてくれます。

工業プロセス15やHVAC システム16で見られるような、配管とシーリングに詳細に焦点を当てたプロジェクトは、大幅なコスト削減と機器寿命の延長をもたらしました。成功した瞬間は、すべての努力に価値をもたらします。

溶接接続により、冷却システムの信頼性が向上します。真実

溶接接続により強力な構造的完全性が提供され、冷却システムの信頼性が向上します。ただし、永続的な性質があるため、メンテナンス作業が複雑になります。

パイプの接合部は常に溶接接合よりも強度が高くなります。間違い

パイプジョイント接続はメンテナンスが容易ですが、通常は溶接接続と同じ強度が得られないため、この主張は誤りです。

結論

冷却方法、レイアウト計画、チャネルのサイジング、流量制御、シーリング設計に焦点を当て、効率的な射出成形金型冷却システムを設計するための重要な戦略を検討します。

-

このリンクを参照して、効果的な冷却が射出成形プロセスと製品の品質にどのような大きな影響を与えるかを理解してください。 ↩

-

このリソースは、射出成形で使用されるさまざまな冷却方法についてのより深い洞察を提供します。 ↩

-

射出成形の冷却システムの流量を管理するためのベスト プラクティスをご覧ください。 ↩

-

この記事では、冷却システムの漏れを防ぐための重要な接続およびシールの設計について説明します。 ↩

-

冷却水路の適切なレイアウト計画によって射出成形の効率がどのように向上するかについて洞察を得ることができます。 ↩

-

このリンクを参照して、冷却方法とそれが金型の性能に及ぼす影響に関する実践的な洞察を発見し、設計戦略を強化してください。 ↩

-

このリソースでは、金型設計を大幅に改善できる間接冷却の高度な技術を提供します。 ↩

-

金型全体に均一な温度分布を確保する冷却水路の効果的なレイアウト設計について学びます。 ↩

-

熱伝達効率を最大化するための冷却チャネルの最適なサイズを計算するための洞察を得ることができます。 ↩

-

金型温度を最適化し、過熱の問題を防ぐ上での流量制御の重要性を理解します。 ↩

-

冷却システムの漏れを防止し、耐久性を確保するためのシーリング設計戦略を検討します。 ↩

-

流量が冷却効率にどのような影響を与えるかを調べ、システムを最適化するためのベスト プラクティスを学びます。 ↩

-

冷却用途に必要な流量を計算するための詳細なガイドラインをご覧ください。 ↩

-

冷却システムの信頼性とパフォーマンスを向上させるための接続およびシーリング設計のベスト プラクティスを検討します。 ↩

-

冷却システムを漏れなく効果的に動作させるためのシール材の選択方法を学びましょう。 ↩

-

信頼性を向上させるために、冷却システムの最適な流量を計算する方法をご覧ください。 ↩