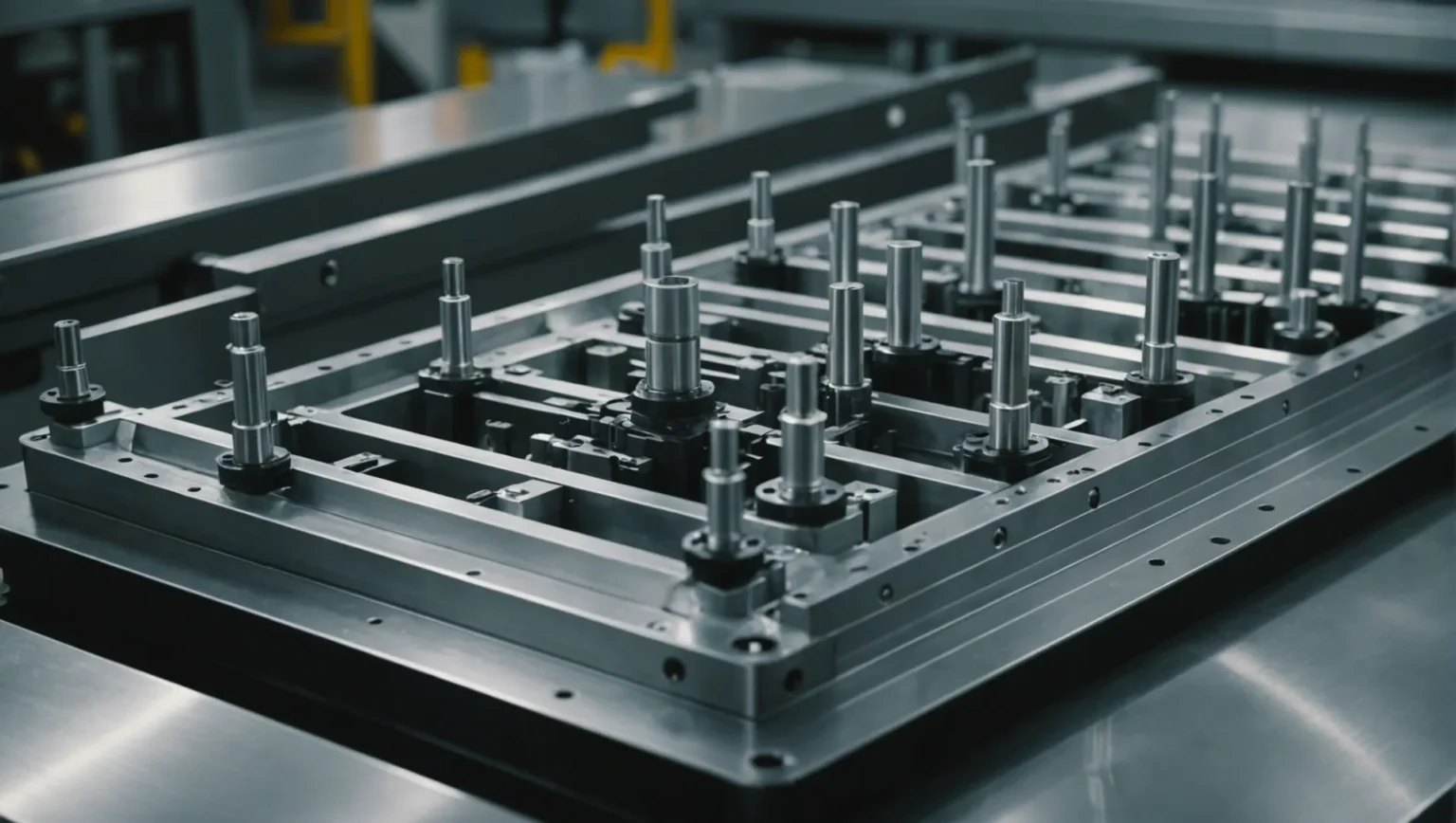

射出成形は現代の製造業の基礎であり、複雑なプラスチック部品を正確かつ効率的に製造できるようになります。

射出成形金型のランナー設計の最適化には、ランナーのサイズとレイアウトの最適化、ゲート設計の調整、材料の選択、温度制御、流動解析ソフトウェアの活用などの重要な技術が必要です。これらの戦略は、部品の品質を向上させ、無駄を削減し、生産効率を向上させるのに役立ちます。

基本を理解するとすぐに有利になりますが、各テクニックを深く掘り下げると、射出成形を習得するために重要なニュアンスが明らかになります。この包括的なガイドでは、これらの戦略を詳細に検討し、実装を確実に成功させるための表面的な部分を超えた洞察を提供します。

バランスのとれたランナー レイアウトにより、射出成形の欠陥が最小限に抑えられます。真実

バランスの取れたレイアウトにより、プラスチックが均一に分散され、収縮や反りが軽減されます。

ランナーのサイズは金型の性能にどのように影響しますか?

射出成形金型のランナーのサイズは、成形部品の効率と品質の両方に大きな影響を与えます。

ランナーのサイズは、プラスチックの流動、冷却時間、材料の使用量に影響を与えるため、金型の性能に影響します。最適なランナー サイズにより、無駄が最小限に抑えられ、適切な充填が保証され、欠陥が減少します。効率的な成形と高品質の出力には、主ランナーと枝ランナーの両方の直径と長さのバランスが不可欠です。

金型の性能におけるメイン ランナー サイズの役割

メインランナー1、溶融プラスチックが射出機のノズルから金型に流れる際の主導管として機能します。このランナーの直径と長さは、材料の流れとサイクル タイムに直接影響します。

- 直径に関する考慮事項: 直径が大きいと流れ抵抗を減らすのに有益であるように見えますが、プラスチックの過剰な使用と冷却時間の延長につながる可能性があります。逆に、直径が小さすぎると流れが妨げられ、充填が不完全になり、欠陥が生じる可能性があります。

- 長さの効率: 塑性流動中の圧力と熱の損失を最小限に抑え、全体の効率を向上させるには、メイン ランナーを短くすることが推奨されます。

ブランチ ランナーの寸法の重要性

ブランチ ランナーは、溶融プラスチックを金型内のさまざまなキャビティに分配します。これらのランナーの形状とサイズは、バランスのとれた充填と欠陥の回避にとって非常に重要です。

- 断面形状: 円形ランナーは流れ抵抗を最小限に抑えますが、加工がより困難になります。対照的に、台形形状は、製造の容易さと効果的な流れ特性のバランスをとります。

- サイズ比: 最適な幅と深さの比 (通常は 2:3 ~ 3:4) により、構造の完全性を維持しながら十分な塑性流動が確保されます。

ランナー レイアウトのバランスをとる

複数のキャビティを持つ金型では、均一な充填を確保するためにランナーのレイアウトを慎重に設計する必要があります。

- バランスの取れたレイアウト: 各キャビティに同量のプラスチックが同時に配置されるようになり、収縮マークや反りのリスクが軽減されます。

- アンバランスなレイアウト: 部品設計の制約により必要となる場合があり、均一な充填を実現するためにランナーの寸法とゲート位置を細心の注意で調整する必要があります。

フロー解析ソフトウェアによる最適化

高度な流動解析ソフトウェア2、エンジニアは、提案されたランナー設計を通じて塑性流動をシミュレーションし、物理的な金型の製造前に潜在的な非効率や欠陥を特定できます。これにより、次のことが可能になります。

- 予測調整: シミュレートされたデータに基づいて、情報に基づいてランナーのサイズとレイアウトを変更します。

- 品質管理の強化: 実際の条件下で金型が最適に機能することを保証し、無駄を削減し、部品の一貫性を向上させます。

ランナー直径が大きくなると、冷却時間が長くなります。真実

直径が大きいほどより多くの熱を保持できるため、冷却時間が長くなります。

円形ランナーは台形ランナーよりも製造が容易です。間違い

円形は台形に比べて加工が難しくなります。

バランスの取れたランナー レイアウトの利点は何ですか?

射出成形金型のバランスのとれたランナー レイアウトにより、複数のキャビティ全体に均一な充填が保証され、製品の一貫性が向上し、欠陥が減少します。

バランスのとれたランナー レイアウトにより、金型キャビティ全体に溶融プラスチックが均一に分布し、収縮や反りなどの欠陥が最小限に抑えられます。このアプローチは、一貫した充填時間と圧力を達成することで生産効率を最適化し、部品の品質を向上させます。

バランスの取れたランナー レイアウトについて

複数個取りの射出成形金型では、バランスの取れたランナー レイアウトが重要です。これにより、各キャビティが同じ量の溶融プラスチックを同時に同じ圧力で受け取ることが保証されます。このバランスは、射出点から各キャビティまでの流路の長さと断面積が等しくなるようにランナー システムを設計することで実現されます。

この設計原則は、一部のキャビティが他のキャビティよりも早く充填され、収縮や反りなどの欠陥が発生する不均衡な充填などの一般的な問題を最小限に抑えるため、不可欠です。すべてのキャビティが均一に充填されることを保証することで、メーカーは製品の高い一貫性と品質を維持できます。

バランスの取れたランナー レイアウトの利点

-

部品品質の一貫性

均一な充填を実現することで、バランスのとれたランナー レイアウトにより、部品の寸法と外観のばらつきが軽減されます。これは、高精度と美的魅力を必要とするコンポーネントにとって特に重要です。

-

欠陥の減少

バランスの取れたランナー システムにより、収縮マーク、反り、ヒケなどの一般的な成形欠陥が最小限に抑えられます。これは、各キャビティが同じ充填ダイナミクスを経験し、応力点と冷却の不均一性が軽減されるために発生します。

-

生産効率の最適化

バランスの取れたレイアウトにより、圧力損失が低減され、金型全体に効率的に熱が分散されるため、サイクル タイムが短縮されることがよくあります。この効率により、生産速度が向上するだけでなく、エネルギー消費も削減されます。

-

材料の節約

バランスの取れたランナー システムは、部品の欠陥による無駄ややり直しを最小限に抑えることで、長期にわたる大幅な材料節約に貢献します。

バランスの取れたランナー レイアウトの設計

効果的なバランスの取れたランナー レイアウトを設計するには、いくつかの考慮事項が必要です。

- ランナーの長さと直径:射出点から各キャビティまでの長さが等しいことを確認します。材料を過剰に使用せずに適切な流量を維持するには、直径を最適化する必要があります。

- 断面形状:円形の断面は流れ抵抗が最も少なくなりますが、台形に比べて機械加工が難しい場合があります。製造の容易さとパフォーマンスの間のトレードオフを考慮してください。

- 流れ解析ツール:流れ解析ソフトウェア3利用して、製造前にランナー設計の有効性をシミュレーションおよび検証します。このソフトウェアは、フロー パターンを予測し、潜在的な問題を特定するのに役立ちます。

これらの側面に焦点を当てることで、メーカーはバランスの取れたランナー レイアウトを効果的に実装でき、製品の品質と運用効率の向上につながります。

バランスのとれたランナー レイアウトにより、金型の収縮が軽減されます。真実

均一な充填が保証され、収縮などの欠陥が最小限に抑えられます。

アンバランスなランナー レイアウトにより、製品の一貫性が向上します。間違い

レイアウトのバランスが崩れると充填が不均一になり、不整合が生じます。

金型に適したゲート タイプを選択するには?

射出成形におけるプラスチック部品の最適な生産を確保するには、理想的なゲート タイプを選択することが重要です。

金型に適したゲート タイプを選択するには、プラスチック部品の形状、サイズ、肉厚、外観要件、生産バッチを考慮してください。ダイレクト ゲート、サイド ゲート、ポイント ゲート、潜在ゲートなどのさまざまなゲート タイプにより、特定の射出成形プロセスに合わせた独自の利点が得られます。

さまざまなゲート タイプを理解する

射出成形プロセスを最適化するには、適切なゲート タイプを選択することが不可欠です4 。各ゲート タイプは、さまざまな部品特性と生産要件に対応します。

-

ダイレクト ゲート: シングルキャビティおよびディープキャビティ部品に最適です。流れが容易になりますが、後処理が必要な跡が残る場合があります。

-

サイドゲート: 小型から中型の部品に適しています。このゲートにより、成形後の跡が最小限に抑えられ、表面仕上げが向上します。

-

ポイントゲート: 高外観要件に最適です。正確な制御が可能ですが、複雑さが増す可能性があります。

-

潜在ゲート: 自動生産に最適です。部品内に隠れているため、外観上の問題は軽減されますが、慎重な設計が必要です。

ゲートの選択に影響する要因

ゲートの選択には、部品の寸法、肉厚、外観基準などのいくつかの要因が影響します。

-

形状とサイズ: 大型のパーツでは、完全な充填を確保するためにダイレクト ゲートなどのより堅牢なゲートが必要になる場合があります。

-

壁の厚さ: 壁が厚いほど高い圧力に対応できるため、流れを損なうことなく小さなゲートを使用できます。

-

外観要件: 厳しい美的基準を持つ部品には、ゲート マークを隠すためのポイント ゲートまたは潜在ゲートが役立ちます。

-

生産量: 大規模なバッチの場合、品質を犠牲にすることなくサイクル タイムを最小限に抑えるゲートを選択することが重要です。

ゲート設計への流動解析の活用

流動解析ソフトウェアを使用すると、最適なゲートの配置とサイズを決定するのに役立ちます。このツールは、フロー パターンと潜在的な欠陥を予測し、データに基づいた洞察を提供します。

| ソフトウェア | 主な特長 |

|---|---|

| モールドフロー | 流れのダイナミクスをシミュレートし、弱点を特定します |

| シグマソフト | 詳細な熱分析を提供して精度を向上 |

レイアウトとゲート設計のバランスをとる

バランスの取れたランナー レイアウトにより、均一なキャビティ充填が確保され、ゲートのパフォーマンスが向上します。単純な設計では直接ゲートで十分ですが、複雑な金型では、圧力差を最小限に抑え、収縮や反りなどの欠陥を防ぐために戦略的に配置された複数のゲートの恩恵を受ける可能性があります。ゲートのサイズと位置を調整すると、このバランスがさらに改善され、金型全体のパフォーマンスと効率が向上します。

ダイレクト ゲートは単一キャビティ部品に最適です。真実

ダイレクト ゲートにより流れが容易になり、単一キャビティ金型に最適です。

ポイント ゲートは外観の高い部品には適していません。間違い

ポイント ゲートは、高い外観要件が求められる部品に最適です。

ランナー設計において温度制御が重要なのはなぜですか?

ランナー設計における温度制御は、射出プラスチック部品の最適な流量と品質を確保するために極めて重要です。

ランナー設計における温度制御は、プラスチックの流れ、充填精度、部品の品質に影響を与えます。正確な温度管理により、欠陥が最小限に抑えられ、流れが最適化され、最終製品の構造的完全性が強化されます。

ランナー設計における温度の重要性

温度は射出成形金型のランナー システムにおいて重要な役割を果たします。これはプラスチック溶融物の粘度に直接影響を与え、それが流量と充填精度に影響を与えます。温度を最適に制御することでプラスチックの流動性が維持され、反りや充填不完全などの欠陥のリスクが軽減されます。

温度管理の方法

効果的な温度制御を実現するには、さまざまな方法を使用できます。

- 加熱要素: これらには、ランナーの温度をプラスチックの融点より高く維持する電気加熱ロッドまたは加熱リングが含まれます。この設定は、高温プラスチックのスムーズな流れと充填を確保するために不可欠です。

- 冷却チャネル: ランナー内に冷却水チャネルを実装することで、過剰な熱を放散します。一貫した温度を維持し、過熱を防ぐために、ストレートスルータイプやラップアラウンドタイプなどの設計が一般的に使用されます。

熱と流れのバランスをとる

ランナーのパフォーマンスを最適化するには、加熱と冷却の微妙なバランスが必要です。ランナーが熱すぎると、プラスチック材料の劣化につながる可能性があります。逆に、冷たすぎると早期固化を引き起こし、詰まりや部品の品質の不安定につながる可能性があります。流れ解析ソフトウェア5を利用すると、温度分布を予測し、効率的な熱管理システムの設計に役立ちます。

温度制御における材料選択の役割

ランナーの素材の選択も熱管理に影響します。銅合金やアルミニウムなどの材料は優れた熱伝導率を提供し、急速な熱放散を可能にします。高温または腐食性のプラスチックを扱う金型の場合、耐久性と性能を向上させるために、熱特性が強化された材料を選択することが重要です。

これらのコンポーネントとランナー システム内での相互作用を理解することで、メーカーは部品の品質を大幅に向上させ、無駄を削減し、生産効率を高めることができます。

温度はランナー設計における塑性流動に影響を与えます。真実

温度によりプラスチックの粘度が変化し、流量と品質に影響を与えます。

銅合金はランナーの熱伝導性に劣ります。間違い

銅合金は熱伝導率が高く、放熱に役立ちます。

結論

これらの技術を統合することで、メーカーは射出成形プロセスを大幅に強化し、コストを削減し効率を向上させながら高品質の出力を達成できます。

-

メイン ランナー サイズが金型の効率的なパフォーマンスにとって重要である理由を学びましょう。: フィード システムのゲートとランナーのサイズを適切に設定することは、加工要件の削減、製造性の向上、および部品コストの削減にとって重要です。 … ↩

-

流動解析ソフトウェアがどのように金型設計と効率を向上させるかをご覧ください。: Moldex3D Flow の機能を使用すると、メルト フローの挙動を明確に観察し、潜在的なウェルドラインを正確に検出し、ショート ショットやエア トラップの問題などを検出できます。 ↩

-

流動解析ソフトウェアがどのように金型設計の効率を向上させるかをご覧ください。: 金型流動解析 (MFA) ソフトウェアはプラスチックの流れをシミュレートし、これにより部品と金型の設計を向上させ、非の打ちどころのない品質の製品を作成できます。 ↩

-

射出成形におけるさまざまなゲート タイプとその独特の利点を調べてください。: エッジ ゲートは特定の樹脂ウィザー タイプを必要としないため、射出成形の設計を簡素化できる場合に理想的な選択肢となります。 ↩

-

ランナー設計を改善するために、ソフトウェアがどのように温度分布を予測するかをご覧ください。: モールド フロー解析は、プラスチック樹脂がどのように射出成形金型に流入し、充填されるかを予測するソフトウェア ベースのシミュレーションです。部品の冷却も考慮されます… ↩