射出成形金型ランナーの設計は、製造における変革をもたらします。

射出成形金型のランナー設計でよくある間違いには、不適切なランナーのサイズと形状、不適切なゲートの位置、不均衡なランナー システムなどがあります。慎重な設計と金型フロー解析を通じてこれらの問題に対処することで、製品の品質を向上させ、コストを削減できます。

間違いを理解することは始まりにすぎません。これらの問題を効果的に修正する方法を検討してみましょう。

ランナー サイズが不適切だと、欠陥が増加します。真実

ランナーのサイズはメルト フローと冷却に影響を与え、品質に影響を与えます。

ランナーのサイズは製品の品質にどのような影響を与えますか?

射出成形金型のランナー サイズは、高品質の製品を確保するために非常に重要です。サイジングが正しくないと、欠陥や非効率が生じる可能性があります。

ランナーのサイズは、メルト フロー、冷却速度、応力分布に影響を与えるため、製品の品質に影響を与えます。最適なサイジングにより、効率的な充填が保証され、材料の無駄が削減され、反りや亀裂などの欠陥が最小限に抑えられます。

ランナーのサイズの役割を理解する

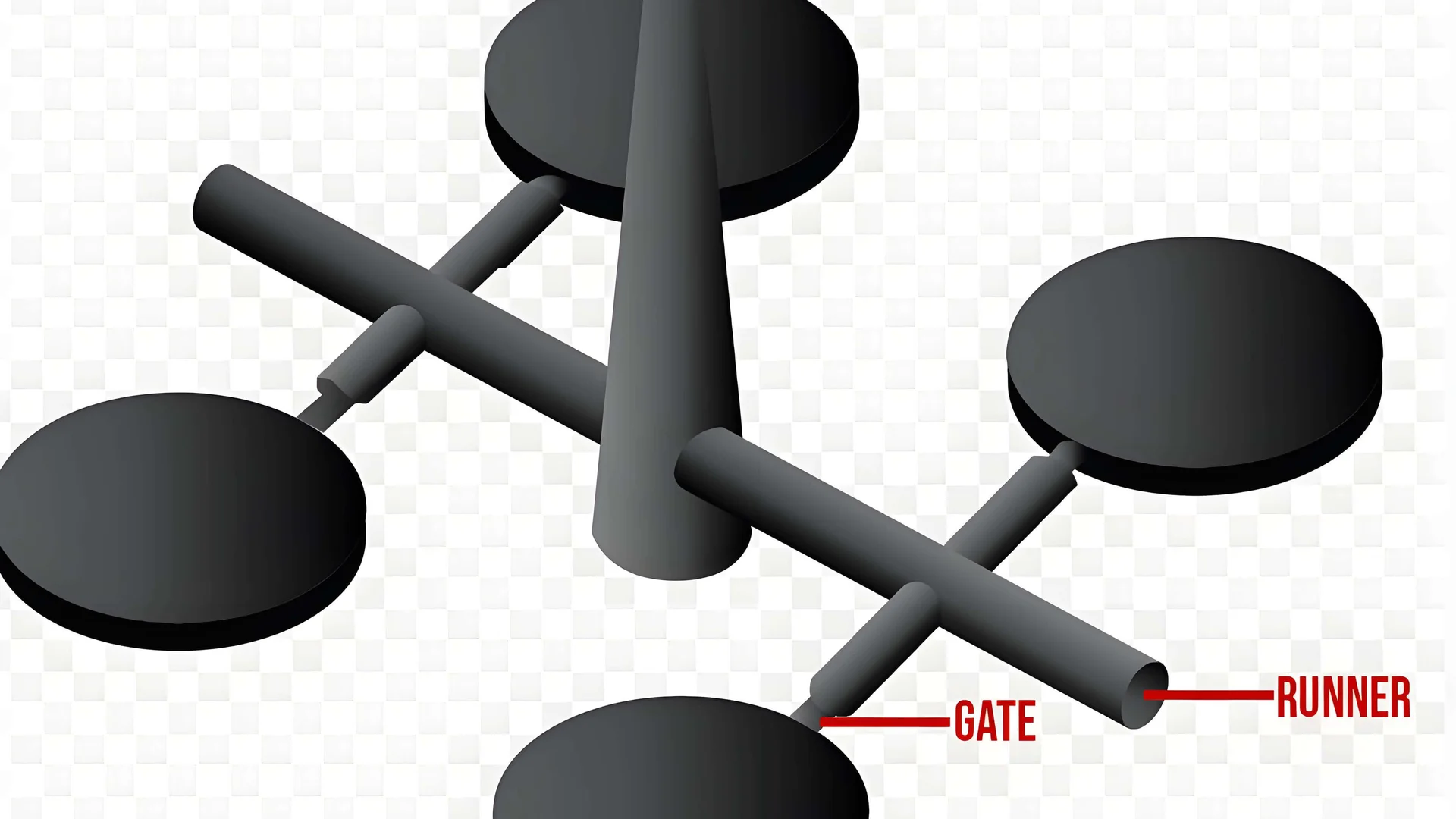

射出成形におけるランナー システムは、溶融プラスチックが射出ユニットから金型キャビティに移動する経路として機能します。ランナーのサイズは、プラスチックがどの程度効率的かつ均一に金型に充填されるかに直接影響します。ランナー1サイズ、製品の品質に影響を与えるいくつかの問題が発生する可能性があります。

-

ランナーが厚すぎる: ランナーが厚すぎると、プラスチック溶融物がランナー内に長く残ります。この滞留時間が長くなると、キャビティに到達する前に材料が過度に冷却されたり、さらには熱劣化が発生したりする可能性があります。たとえば、小型の薄肉製品を製造する場合、ランナーが厚すぎると充填が不完全になり、材料不足や欠陥が発生する可能性があります。

-

薄すぎるランナー: 逆に、ランナーが薄すぎると、メルトの流動抵抗が増加します。これにはより高い射出圧力が必要となり、エネルギー消費量が増加し、機械が摩耗する可能性があります。さらに、ランナーが薄いと内部応力が発生し、反りや亀裂などの欠陥が発生する可能性があります。一例としては、細いランナーにより過度のせん断が発生し、製品の過熱、分解、気泡やシルバーストリークなどの欠陥が発生する場合があります。

最適なランナーのサイズ設定のための戦略

ランナーのサイズを最適化するには、製品の寸法、形状、肉厚などの要素を考慮することが重要です。一般に、ランナーの直径は製品の壁厚の 1.5 ~ 2 倍である必要があります。より大きな製品やより厚い製品の場合は、より大きなランナーが必要になる場合がありますが、より小さな製品やより薄い製品の場合は、ランナー サイズを小さくすることでメリットが得られます。

モールド フロー解析ソフトウェアを使用すると、さまざまなランナー サイズのシナリオをシミュレーションして最適な設計を決定するのに役立ちます。このアプローチにより、製品の品質が向上するだけでなく、材料の無駄や生産コストも削減されます。

ケーススタディ: ランナーのサイズ調整

ある企業が射出成形部品の反りの問題に直面したシナリオを考えてみましょう。ランナー システムを分析したところ、ランナーが薄すぎて不均一な充填と応力分散が発生していることがわかりました。専門家の推奨事項2に従ってランナーのサイズを調整することにより、より安定した充填を実現し、応力を軽減し、全体的な製品品質を向上させました。

ランナーの思慮深い設計と分析を通じて、メーカーは製品の性能と信頼性を大幅に向上させることができます。ランナーのサイズが製品固有の要件と一致していることを確認することは、最適な製造結果を達成するための重要なステップです。

ランナーが厚いため、材料劣化のリスクが軽減されます。間違い

ランナーが厚いと過度の冷却が発生し、劣化が生じる可能性があります。

ランナーが薄いと、必要な射出圧力が増加します。真実

ランナーが薄いと流動抵抗が増加するため、より高い圧力が必要になります。

流路形状を設計するためのベスト プラクティスは何ですか?

流路形状の設計は成形において非常に重要であり、最終製品の効率と品質の両方に影響します。

流路形状を設計するためのベスト プラクティスには、コーナーで円弧遷移を使用すること、滑らかで均一な溶融物の流れを促進するために規則的な断面形状を確保することが含まれます。

流路形状の重要性

流路の形状の設計は、射出成形プロセスの効率に大きく影響します。流路の形状は、溶融プラスチックが金型内を移動する方法に影響を与え、圧力、温度、流れの均一性などの要素に影響を与えます。適切に設計された流路により、反り、気泡、ウェルド ラインなどの欠陥が最小限に抑えられます。

一般的なエラーと解決策

鋭いコーナーとその影響

流路内の鋭い角は、溶融材料に対するせん断応力の増加につながる可能性があります。これにより温度が上昇し、プラスチックが分解し、気泡や銀の縞などの望ましくない欠陥が生じる可能性があります。

異形断面形状

断面が不規則であると流速が不均一になり、局所的な厚さの変化や溶接跡などの欠陥が発生する可能性があります。

- 解決策: ランナー システム全体で均一な流量を促進するために、円形または台形の断面を目指します。この一貫性は、溶融物のスムーズな移行を維持するのに役立ちます。

モールドフロー解析

金型流動解析ソフトウェアを利用すると、設計者はさまざまな流路構成をシミュレーションできます。形状、サイズ、円弧半径などのパラメータを調整することで、製品の完全性を維持しながら材料の無駄を最小限に抑える最適なセットアップを特定することができます。

- 例: 大規模なプロダクションでは、チャネル形状の小さな調整が出力の全体的な効率と品質にどのように大きな影響を与えるかをシミュレーションで明らかにできます。

材料の考慮事項

使用されるプラスチック材料の特性も、最適な流路形状を決定する重要な要素です。材料が異なると、製品の品質を損なうことなく流れ特性を最適化するために独自の流路設計が必要になる場合があります。

- 考慮事項: プラスチックによっては、粘度や熱に敏感なため、よりスムーズな移行が必要な場合があります。

結論

アーク遷移の利用や規則的な断面形状の維持など、これらのベスト プラクティスを組み込むことで、メーカーは射出成形金型の性能を向上させることができます。さらに、モールドフロー解析を活用することで、特定の生産ニーズに合わせた正確なカスタマイズが可能になります。これにより、製品の品質が向上するだけでなく、欠陥や材料の無駄が最小限に抑えられるためコストも削減されます。

アーク遷移により、流路内のせん断応力が軽減されます。真実

アーク遷移は鋭い角を滑らかにし、応力と欠陥を軽減します。

不規則な断面により均一なメルトフローが促進されます。間違い

不規則な形状は不均一な流れを引き起こし、溶接跡などの欠陥の原因となります。

ランナー設計においてゲート位置が重要なのはなぜですか?

ランナー設計におけるゲートの位置は非常に重要であり、射出成形プロセスのフロー、品質、効率に影響を与えます。

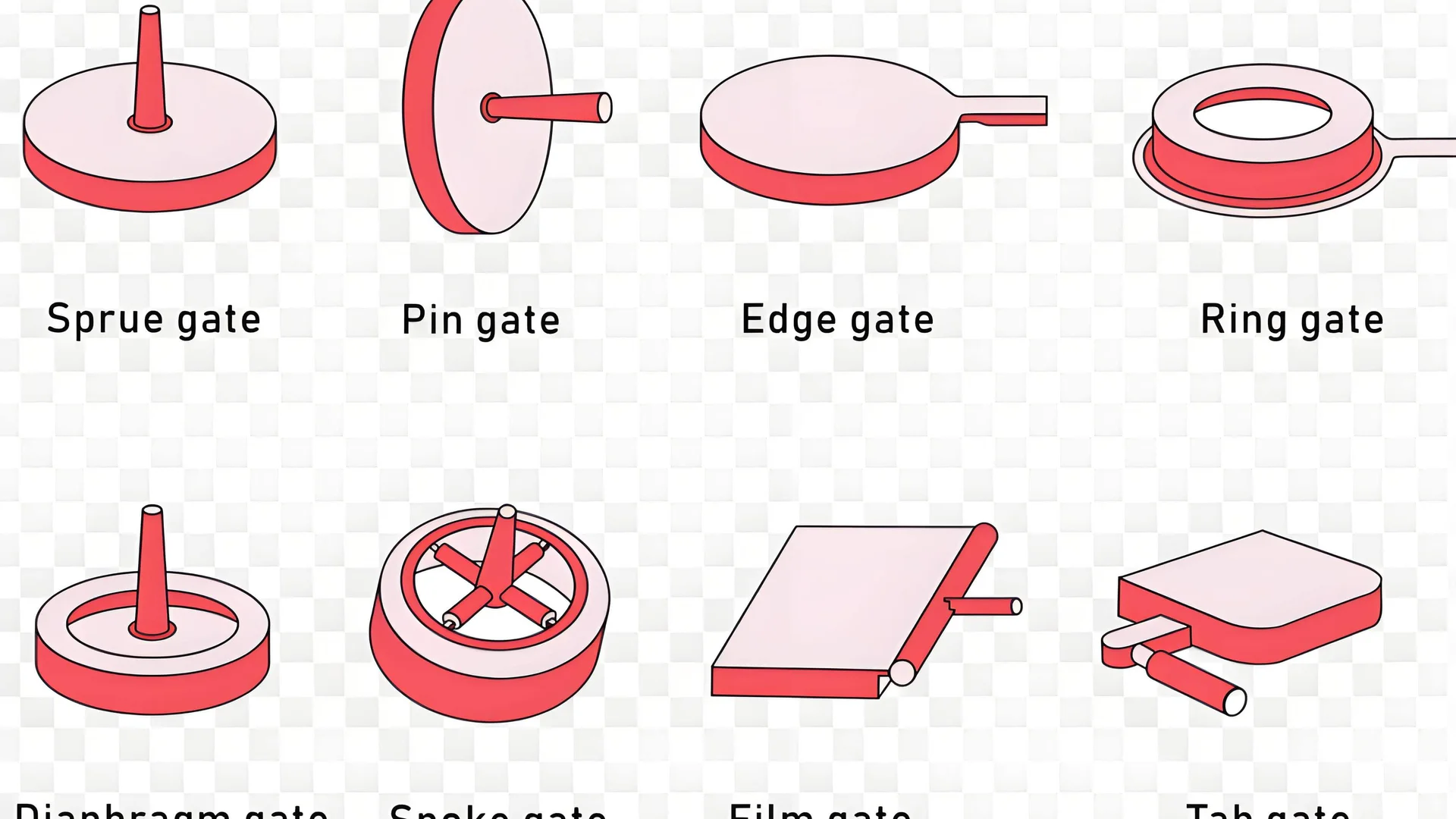

ランナー設計におけるゲート位置の重要性は、それが充填パターン、製品品質、生産効率に直接影響することから生じます。ゲートを適切に配置することで、均一なキャビティ充填が保証され、応力集中が最小限に抑えられ、欠陥が減少し、高品質の製品と最適化された製造が実現します。

充填パターンへの影響

ゲートの位置によって、溶融材料がキャビティにどのように充填されるかが決まります。戦略的に配置されたゲートにより、均一な充填パターンが保証され、これは一貫した製品品質を維持するために不可欠です。ゲートを製品の厚い部分または中央の位置に配置することで、メーカーは材料をより均一に分配することができます。このアプローチは、ウェルド ラインやエア トラップなどの欠陥を最小限に抑えるのに役立ちます。

たとえば、ゲートが金型の薄い部分に配置されている場合、充填が不完全になったり、圧力分布が不均一になったりするリスクがあります。これにより応力が集中し、荷重がかかると歪みやクラックが発生する可能性があります。

製品の品質への影響

ゲートの位置は、成形品の機械的特性と表面仕上げを定義する上で重要な役割を果たします。ゲートの位置が不適切であると、材料に過度のせん断応力がかかり、劣化や変色や脆化などの欠陥が発生する可能性があります。

モールド フロー解析ソフトウェア4を使用して、さまざまなゲート位置をシミュレーションし、最終製品への影響を評価できます。このツールは、材料不足や過剰梱包などの潜在的な問題を予測するのに役立ち、実際の生産が開始される前に調整できるようになります。

生産効率に関する考慮事項

射出成形プロセスの効率は、ゲートの配置によって大きく影響されます。最適なゲート位置により、より迅速かつ効率的な充填が保証され、サイクル時間が短縮され、エネルギーと資源が節約されます。さらに、フラッシュやその他の不要なアーティファクトを削減することで、後処理要件を最小限に抑えます。

たとえば、ゲートを中央に配置すると、複数個取りの金型にバランスよく充填できるため、製品の重量や寸法の不一致を防ぐことができます。また、部品の取り出しも容易になり、全体的な生産スループットが向上します。

つまり、総合解析5、製品の品質を向上させるだけでなく、製造プロセス全体の最適化にもつながります。設計を適切に考慮することで、ランナー システムの各要素が効率的な生産に向けて調和して動作することが保証されます。

ゲート位置は射出成形の品質に影響します。真実

ゲートの位置は、充填パターン、応力分布、欠陥に影響を与えます。

ゲートが中央に配置されていると、充填が不均一になります。間違い

中央に配置されたゲートによりバランスのとれた充填が保証され、欠陥が減少します。

複数個取り金型でランナー バランスを実現するにはどうすればよいですか?

均一な製品品質と効率的な製造プロセスを確保するには、複数個取り金型のランナーのバランスをとることが重要です。

複数キャビティ金型でランナーのバランスを実現するには、すべてのキャビティにわたって一貫したランナーの長さ、形状、サイズを設計する必要があります。スロットル バルブを使用してメルト フロー レートを調整したり、ゲート サイズを変更したりすることも、均一な分配を確保するのに役立ちます。

ランナーバランスの重要性

複数キャビティ金型では、ランナーのバランスを達成することが、すべてのキャビティ全体で一貫した製品品質を維持するための基本となります。ランナー システムのバランスが崩れると、製品の寸法、重量、性能にばらつきが生じ、最終的には生産効率に影響を及ぼし、コストが増加する可能性があります。

1 つのキャビティのランナーが他のキャビティより長いか薄い場合、メルト フロー抵抗が増加し、充填速度が遅くなり、材料不足などの欠陥が発生する可能性があります。一方、他のキャビティ内の製品は正しく充填される可能性があり、品質のばらつきが生じます。

バランスの取れたランナーのための設計上の考慮事項

各キャビティのランナーの長さ、断面形状、サイズ6の一貫性を維持することが重要です目標は、溶融物をすべてのキャビティ全体に均一に分配できるようにすることです。

ランナーの長さと形状

ランナーの長さを均一に保つことで、流動抵抗のばらつきを最小限に抑えます。製品の形状や金型の構造上、やむを得ず差異が生じる場合には、可能な限り左右対称のレイアウトをご検討ください。さらに、より滑らかで均一なメルトフローを実現するには、円形または台形の断面が好ましい。

| デザイン面 | ベストプラクティス |

|---|---|

| ランナーの長さ | 空洞全体で一貫性のある |

| 断面形状 | 円形または台形で均一な流れを実現 |

| 調整 | スロットルバルブを使用するか、ゲートサイズを変更します |

スロットルバルブとゲートの変更を利用する

設計だけではバランスが取れない場合は、ランナーにスロットルバルブを組み込んでください。これらのデバイスは、調整可能な抵抗を提供することでメルト フロー レートを微調整し、各キャビティが最適な速度で充填されるようにします。

もう 1 つの効果的な戦略は、ゲート サイズを調整することです。ゲートの寸法を変更することで、各キャビティへの溶湯の流れを制御し、充填速度のバランスをとり、均一な分配を確保できます。

ランナー設計のシミュレーション

モールド フロー解析ソフトウェアの採用は、さまざまなランナーの設計や構成をシミュレーションするのに非常に役立ちます。このツールを使用すると、設計者は潜在的な不均衡を視覚化し、実際の生産を開始する前に調整をテストできます。

シミュレーションにより、スロットル バルブやゲート サイズの変更などの変更が金型システムの全体的なバランスや効率にどのような影響を与えるかについての洞察も得られます。これらのテクノロジーを活用することで、ランナー設計の精度と有効性を向上させ、製品の品質と製造効率の両方を最適化できます。

一貫したランナー長により、均一な製品品質が保証されます。真実

均一なランナー長により流動抵抗が最小限に抑えられ、均一な充填が保証されます。

スロットル バルブはランナー内のメルト フロー抵抗を増加させます。間違い

スロットル バルブは流量を調整しますが、本質的に抵抗を増加させるものではありません。

結論

これらの戦略を実装することで、射出成形プロセスを大幅に強化し、より高品質の製品と効率的な運用を確保できます。

-

ランナーのサイズが射出成形の効率にどのような影響を与えるかを確認してください。さらに、ランナーの直径が小さいと充填圧力が増加します。ランナーのサイズが大きすぎると、金型がそこに留まり、ランナーが固まるのを待ってしまいます… ↩

-

モールド フロー解析がランナー設計の最適化にどのように役立つかを学びます。モールド フロー解析は、プラスチック樹脂がどのように射出成形金型に流入し、充填されるかを予測するソフトウェア ベースのシミュレーションです。 ↩

-

アーク転移がどのようにせん断応力を軽減し、流動効率を向上させるかを学びます。: スティフナーの根元にアーク転移があります。外力が加わったときに根元と入り口での応力集中を回避できます。 ↩

-

最適なランナー設計のためのゲート位置のシミュレーション方法を学びます。: モールド フロー解析は、射出成形プロセス中に樹脂がどのように金型に充填されるかを示すソフトウェア シミュレーションです。マテリアルフィルを理解することで、… ↩

-

ゲートの配置が製造効率にどのような影響を与えるかを確認します。: ゲートは射出成形システムに不可欠であり、タイプとサイズは製品の品質とコストに直接影響します。 ↩

-

均一で効率的なランナー システムを設計するためのテクニックを探索します。: ランナー バランス解析を使用してランナー レイアウトを最適化し、金型キャビティ内へのプラスチックの均一な分布を確保します。この分析は次のことを特定するのに役立ちます… ↩