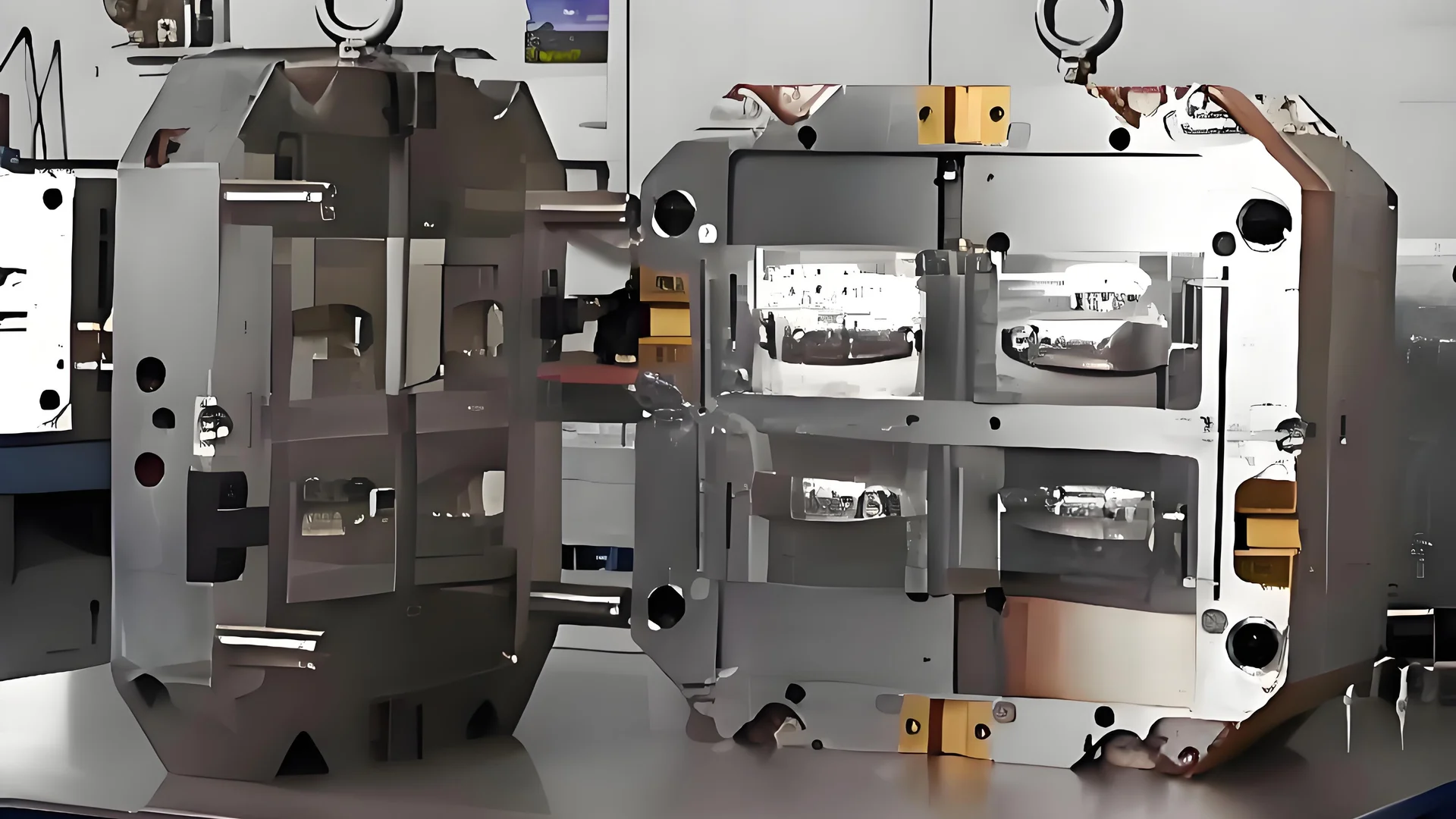

射出成形金型は、特に高温環境でテストされる場合、効率的な製造プロセスのまさに根幹です。

高温環境における射出成形金型の耐久性を高めるには、耐熱性と熱伝導性に優れた材料を選択し、応力を最小限に抑えるために金型設計を最適化し、製造プロセスの精度を確保し、定期的なメンテナンスと検査を維持する必要があります。

これらの基本原理を理解することで、金型の寿命を延ばし、生産の中断を減らし、最終的にはコストを削減することができます。以下の詳細を詳しく調べて、製造プロセスを変革できる専門技術を発見してください。

H13 鋼は高温射出成形金型に最適です。真実

H13 鋼は高温でも高い硬度と強度を維持するため、金型に適しています。

高温射出成形金型に最適な材料は何ですか?

高温射出成形金型に適切な材料を選択することは、応力下での耐久性と性能を向上させるために非常に重要です。

高温射出成形金型に最適な材質には、H13 などの耐熱性に優れた鋼や高性能合金工具鋼が含まれます。優れた熱伝導率で知られる銅合金は、効率的な熱放散を助け、熱疲労を軽減する金型部品にも最適です。

耐熱性のある鋼の選択

高温射出成形金型の材料を検討する場合、完全性を失うことなく高温に耐えることができる鋼材を選択することが重要です。 H13 などの熱間加工ダイス鋼は、高い硬度と強度を維持できるため、その代表的な例です。これらの鋼は熱安定性と耐熱疲労性を備えているため、過酷な条件に耐える金型に適しています。

さらに、高性能合金工具鋼1、機械的特性を強化し、高温での寸法安定性を確保するための特殊な熱処理プロセスを通じて開発されています。これらの材料は、精度と信頼性が最も重要な用途に不可欠です。

熱伝導率の重要性

もう 1 つの重要な考慮事項は、金型材料の熱伝導率です。熱の蓄積と熱疲労のリスクを軽減するには、効率的な熱放散が不可欠です。銅合金は、その卓越した熱伝導率で知られ、インサートまたは金型の冷却システムの一部としてよく使用されます。これにより、熱が金型表面から迅速に伝導され、連続的な高温操作下でも金型の完全性が維持されます。

| 材料 | 利点 |

|---|---|

| H13鋼 | 高い硬度、高温での強度 |

| 合金工具鋼 | 優れた機械的特性と寸法安定性 |

| 銅合金 | 優れた熱伝導性 |

パフォーマンスを向上させるための材料の組み合わせ

場合によっては、異なる材料を組み合わせることで、高温環境において優れた性能を発揮できることがあります。たとえば、構造の完全性のために鋼を使用しながら、急速冷却が必要な領域に銅合金を使用すると、金型の全体的な機能を最適化できます。

2の複雑さと理解することで、高温設定における耐久性を大幅に向上させることができます。

H13鋼は高温の金型に最適です。真実

H13 鋼は、高温でも高い硬度と強度を維持します。

銅合金は金型としては熱伝導性に欠けます。間違い

銅合金は熱伝導性に優れており、放熱に役立ちます。

金型の設計は耐久性にどのような影響を与えるのでしょうか?

特に厳しい環境において、思慮深い金型設計がどのように耐久性を大幅に向上させることができるかをご覧ください。

金型の設計は、最適化された冷却システム、応力集中の軽減、金型キャビティの強化を通じて耐久性に影響を与えます。これらはすべて高温シナリオで重要です。

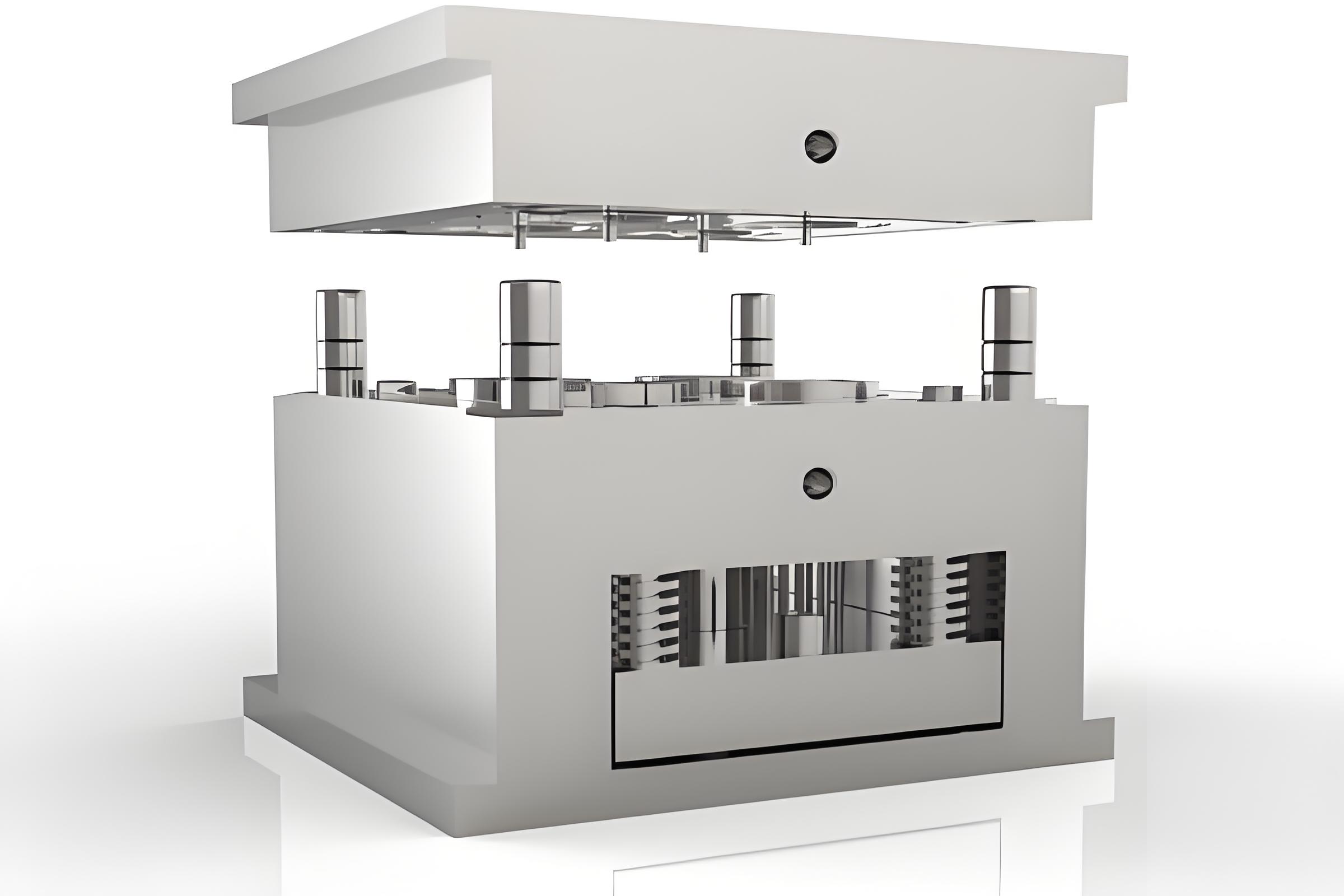

冷却システムの最適化

金型設計の重要な要素は冷却システムです。適切に設計された冷却システム3、高温に対処する際に重要な要素である効率的な熱放散を保証します。冷却水チャネルの数を増やし、それらを金型キャビティ表面の近くに戦略的に配置すると、熱分布が大幅に改善され、熱応力が軽減されます。

氷水や冷却油などの効率的な冷却媒体を使用すると、冷却効率をさらに高めることができます。ただし、不均一な冷却による金型の変形を避けるために、これらの媒体の流量と温度を制御することが重要です。

ストレス集中の軽減

応力集中を軽減することも重要な要素です。金型設計の鋭い角や突然の移行は避けてください。代わりに、滑らかな遷移曲線を採用すると、応力を均等に分散するのに役立ちます。これにより、金型の強度だけでなく剛性も向上し、変形のリスクが最小限に抑えられます。

大型の金型の場合は、複合構造を使用することが有利です。このアプローチは、加工とメンテナンスを容易にするだけでなく、構造全体に応力を分散させることで応力集中を軽減するのにも役立ちます。

金型キャビティ構造の強化

金型のキャビティ構造は金型の耐久性に直接影響します。適切に設計された脱型スロープにより製品の取り外しが容易になり、金型自体の磨耗が軽減されます。さらに、適切に設計された排気システムは、高圧や潜在的な損傷につながる可能性のあるガスの蓄積を防ぎます。

熱伝導率4を持つ材料をインサートまたは冷却要素に使用すると、これらの設計機能をさらに強化できます。たとえば、銅合金は熱伝導率が高く、急速な熱放散を助け、金型を熱疲労から保護するため、この目的に最適です。

要約表: 主要な設計上の考慮事項

| デザイン面 | 利点 |

|---|---|

| 冷却システムの最適化 | 効率的な放熱 |

| ストレス軽減テクニック | 強度と剛性の向上 |

| 金型キャビティの強化 | 摩耗とガス圧の低減 |

| 高熱伝導率使用 | 熱放散が速く、熱疲労が少ない |

冷却システムにより金型の耐久性が向上します。真実

効率的な冷却システムにより熱放散が強化され、熱ストレスが軽減されます。

鋭角なコーナーにより金型の強度が向上します。間違い

鋭い角により応力が集中し、金型が弱くなり、リスクが増大します。

金型の寿命に精密加工が重要なのはなぜですか?

精密機械加工は、高温環境の過酷な環境に耐える金型を製造する上での要であり、機能の長期化と摩耗の軽減を保証します。

精密機械加工は、寸法精度と表面品質を確保し、摩耗や熱疲労を軽減するため、金型の寿命には不可欠です。EDMなどの技術により精度が向上し、金型の寿命が延びます。

寸法精度の重要性

金型製造の分野では、高い寸法精度を達成することが極めて重要です。精密機械加工により正確な公差が可能になり、金型の各コンポーネントがシームレスにフィットすることが保証されます。この正確な適合は、金型の構造的完全性を維持し、応力下での変形のリスクを軽減し、その動作寿命を延ばす上で極めて重要です。

表面品質とその影響

金型の表面品質は耐久性に直接影響します。より滑らかな表面により、成形プロセス中の摩擦が軽減され、磨耗が最小限に抑えられます。 EDM (放電加工) 5などの技術が採用されており、製造現場で通常遭遇する高温に対する耐性が強化された金型が提供されます。

高度な加工技術

-

放電加工( EDM )

- EDM は、金型の高精度で複雑な細部を得るために使用される高度な機械加工プロセスです。電気スパークを利用して材料を侵食するため、機械的ストレスを引き起こすことなく複雑な形状を作成できます。

- 硬質材料に最適なEDM は金型の複雑な形状の精度を高め、応力集中を軽減することで金型の寿命を延ばします。

-

ワイヤーカット

- このプロセスでは、細いワイヤーを電極として使用し、材料を正確に切断します。これは、金型での微細なカットや複雑な形状を実現するのに特に役立ちます。

- ワイヤーカットにより、金型の重要な領域が高精度で加工され、時間の経過とともに潜在的な故障点が減少します。

機械加工における熱処理の役割

精密機械加工の後は、焼き入れや焼き戻しなどの適切な熱処理工程が重要です。これらのプロセスにより、金型材料の硬度と熱安定性が向上し、摩耗や熱疲労に対する耐性が高まります。これらのプロセス中の加熱温度と冷却速度を適切に制御することで、金型の設計仕様が維持され、耐久性がさらに強化されます。

精度と設計の最適化を統合

精密機械加工は重要ですが、最適化された金型設計戦略と統合する必要があります。金型全体に均一な温度分布を確保するには、冷却チャネルなどのフィーチャーを正確に機械加工する必要があります。これにより、効率が向上するだけでなく、局所的な過熱が防止され、熱疲労が軽減されます。

要約すると、精密機械加工は耐久性のある金型作成の根幹を形成し、製造中に細部に細心の注意を払うことで、高温環境における金型の寿命を大幅に延ばすことができます。

精密な機械加工により、金型の寸法精度が保証されます。真実

精密機械加工により正確な公差が実現され、構造の完全性が維持されます。

EDM は金型製作において硬い材料には効果がありません。間違い

EDM は硬質材料に最適で、精度を向上させ、応力を軽減します。

金型の寿命を延ばすメンテナンス方法は何ですか?

金型の寿命を最大限に延ばすには、金型が摩耗に耐え、最適に機能するようにするための細心の注意が必要です。

金型の寿命を延ばすには、定期的なメンテナンススケジュールを遵守し、徹底的な検査を実施し、部品の交換や表面処理などの予防措置を講じてください。これにより予期せぬ故障を防ぐだけでなく、金型の性能も向上します。

定期的なメンテナンススケジュールの実施

体系化されたメンテナンス計画は、金型の寿命を延ばす上で極めて重要です。定期的なチェックのスケジュールを確立すると、重大な問題に発展する前に軽微な問題が確実に特定されます。定期的な検査では、金型の寸法精度、冷却システムの効率、エジェクター ピンとシールの状態に焦点を当てる必要があります。各金型の特定のニーズに合わせたメンテナンス計画6

徹底した検査の実施

検査は、潜在的な問題を早期に特定するために非常に重要です。金型キャビティの表面品質や摩耗や腐食の兆候などの重要な領域に焦点を当てます。熱放散を妨げる可能性のある冷却チャネル内に残留物や蓄積物がないか定期的に確認してください。非破壊検査法などの高度な検査技術を使用することで、金型を損傷する危険を冒さずに総合的な評価を確実に行うことができます。

予防策の適用

予防メンテナンスは、単に問題を解決するだけではありません。それは、そもそも問題の発生を防ぐための予防的な措置を講じることです。これには、シールやエジェクター ピンなどの脆弱な部品が故障する前に定期的に交換することが含まれます。耐摩耗性を高め、動作中の摩擦を軽減するために、硬質クロムメッキや窒化などの表面処理を適用することもできます。表面処理7、金型の動作上の完全性が維持され、金型の耐用年数を大幅に延ばすことができます。

正しい操作のためのトレーニング

オペレーターが十分な訓練を受けていることを確認することで、不適切な取り扱いや操作ミスによる金型の損傷を大幅に軽減できます。トレーニングは射出成形プロセス全体をカバーし、確立された操作手順を遵守することの重要性を強調する必要があります。適切なトレーニングは、過剰な応力を引き起こし、最終的には金型コンポーネントの故障を引き起こす可能性がある過剰な射出圧力または射出速度を防ぐのに役立ちます。

定期的な清掃と保管方法

金型を清潔に保つことは、その機能と寿命を維持するために不可欠です。使用後は毎回、金型を徹底的に洗浄して、腐食を引き起こしたり表面仕上げに影響を与える可能性のある材料の残留物を除去する必要があります。使用しないときは、環境への損傷を防ぐために適切な保管条件を維持する必要があります。これには、錆や変形などのリスクを軽減するための温度と湿度のレベルの管理が含まれます。

定期的な検査で金型の故障を防ぎます。真実

定期的なチェックにより問題を早期に特定し、重大な問題を防止します。

表面処理により金型の摩耗を軽減します。真実

硬質クロムメッキなどの処理により耐摩耗性が向上します。

結論

射出成形金型の耐久性を向上するには、材料、設計、メンテナンスにおける戦略的な選択が必要です。これらの専門的なヒントを実装することで、メーカーは長期にわたる金型のパフォーマンスを保証し、ダウンタイムとコストを削減できます。

-

極限条件向けに設計された特殊鋼についてご覧ください。: 4140 合金鋼は、高い靭性と良好な疲労強度を示すクロム モリブデン中炭素鋼です。バランスよく… ↩

-

金型のパフォーマンスを最適化するためのテクニックを探索します。: ホット金型には、プレートのシーケンスと金型の動作が含まれることがよくあります。 Progressive のプレート ロックは 600°F まで動作可能で、SRT スライド リテーナーは最大 600°F まで動作します。 ↩

-

効率的な冷却システムが金型の耐久性にとって重要である理由を学びましょう。不適切な射出成形金型の冷却プロセスでは、ほとんどの場合、再加工または廃棄が必要となる部品の欠陥が発生します。冷却プロセス… ↩

-

銅合金が金型の放熱をどのように強化するかをご覧ください。利点 · 均一な加熱 · 硬度 · 摩擦係数 · ベアリングと摩耗の用途 · 耐薬品性 · 金属コスト · 現在使用されている · 有用なリソース。 ↩

-

複雑な細部を高精度で実現するための EDM の役割を探ります。: 放電加工 (EDM) は、主に従来の方法では達成できないタスクに使用される非従来型の加工プロセスです。 ↩

-

さまざまな金型のメンテナンス プランを効果的にカスタマイズする方法を学びます。: 組織化された金型メンテナンス プランの中心となるのは、射出成形金型レイアウト (IML) シートです。金型メンテナンス計画。 ↩

-

表面処理がどのように金型の耐久性を向上させるかをご覧ください。: 表面処理は金型の仕上げを保護し、ダウンタイムと部品の故障を削減します。表面処理ベンダーは以下を含むサービスを拡大しています… ↩