完璧なプラスチック部品を作るには何が必要か、考えたことはありますか?射出成形の精密さの世界へご案内しましょう!

射出成形金型の精度を向上させるには、設計構造の最適化、高度な加工設備の導入、そして厳格な品質管理対策の実施に重点を置きます。適切なメンテナンスと定期的なキャリブレーションも、金型の精度を長期にわたって維持するための鍵となります。.

でも、ちょっと待ってください!このプロセスにはまだまだたくさんの要素があります。あなたの成形体験を真に変える、より深い洞察と高度な手法をご紹介しますので、ぜひ最後までお読みください。.

温度制御は金型の精度に影響します。.真実

温度は材料の流れと冷却に影響を及ぼし、金型の精度に影響を及ぼします。.

金型の精度において温度制御はどのような役割を果たすのでしょうか?

温度制御は射出成形の精度を達成する上で非常に重要であり、設計から最終製品までのすべての段階に影響します。.

温度制御は、材料の流れ、冷却速度、寸法安定性に影響を及ぼし、金型の精度に影響を及ぼし、成形製品の品質と一貫性に直接影響します。.

温度制御の科学

射出成形における温度制御は、プラスチック材料の流動特性に直接影響を与えるため、非常に重要です。温度が上昇するとプラスチックの粘度が低下し、金型内を流れやすくなります。この均一な流動により、圧力変動が最小限に抑えられ、材料がすべてのキャビティに均一に充填されます。.

さらに、適切な金型温度を維持することで、プラスチックの早期冷却と固化を防ぎ、反りや充填不良などの欠陥を軽減します。これは、薄肉や複雑なデザインを持つ複雑な金型では特に重要であり、冷却の不均一性が寸法精度の低下につながる可能性があります。.

精密金型温度の最適化

- 最適な金型温度の選択:最適な温度は使用するプラスチックの種類によって異なります。例えば、ABSのような非晶質プラスチックとポリプロピレンのような結晶性プラスチックでは、異なる温度設定が必要です。材料特性に基づいて温度設定を調整することで、最適な流動性と冷却速度を確保できます。

- 高度な温度制御システムの活用:現代の金型には、ヒーターや冷却チャネルなどの高度な温度制御システムが組み込まれていることがよくあります。これらのシステムにより、金型のさまざまなゾーンの温度を正確に制御できるため、複雑な設計にも対応できます。

成形のさまざまな段階への影響

- 設計段階:設計フェーズ1、温度に関する考慮事項が CAD シミュレーションに統合され、収縮や反りなどの潜在的な問題を予測します。

- 製造段階: 一定の熱条件を維持する高精度の設備により温度変動が最小限に抑えられ、部品の精度が向上します。

- 使用およびメンテナンス段階: 温度制御システムを定期的に監視およびメンテナンスすることで、摩耗を防ぎ、金型操作の精度を長期にわたって維持できます。

ケーススタディと実際の応用

自動車部品製造に関する研究では、金型温度を一定に保つことで寸法偏差が15%減少し、製品品質が大幅に向上することが実証されました。同様に、医療機器製造においては、精密な温度制御によって材料への応力が最小限に抑えられ、信頼性と性能が向上しました。.

温度制御戦略を組み込むと、精度が向上するだけでなく、効率が向上し、無駄が削減され、持続可能な製造方法に貢献します。.

温度制御は金型の精度に影響します。.真実

温度制御は、材料の流れ、冷却、安定性に影響します。.

すべてのプラスチックには同じ金型温度が必要です。.間違い

ABS やポリプロピレンなどのさまざまなプラスチックには、特定の温度が必要です。.

許容差は射出成形の精度にどのように影響しますか?

許容誤差を理解することは、射出成形プロセスの精度を高めるための鍵となります。.

公差は、寸法のばらつきの許容範囲を定義することで射出成形の精度に影響を与え、部品の正確な適合と機能を保証します。正確な公差は欠陥を最小限に抑え、製品の信頼性を向上させます。.

射出成形における公差の重要性

射出成形において、公差は寸法の許容範囲を決定します。わずかな偏差であっても、重大な製品欠陥2や故障につながる可能性があるため、公差は非常に重要です。公差を適切に設定することで、各部品が互いにシームレスにフィットし、最終製品の全体的な機能と品質が維持されます。

許容範囲に影響を与える要因

- 材料特性:プラスチックの種類によって収縮率は異なり、寸法精度に影響を与えます。公差を設定する際には、これらの特性を理解することが不可欠です。

- 金型設計: 適切に設計された金型は材料の膨張と収縮に対応できるため、エラーのリスクが軽減されます。

- 処理条件: 温度、圧力、冷却速度などの要因が成形部品の最終寸法に影響を与える可能性があります。

許容差を考慮した設計

設計段階では、エンジニアは金型の構造的安定性と対称性を考慮して公差を計算する必要があります。CAD/CAMなどの高度なソフトウェアツールは、正確なモデリングとシミュレーションを可能にし、潜在的な設計欠陥3を早期に特定するのに役立ちます。

製造精度

高精度機器の使用は、厳しい公差を維持するために不可欠です。 CNCマシニングセンターや放電加工機がよく使用されます。これらの機械は、定期的なメンテナンスと校正を行うことで、その有効性をさらに高めることができます。

品質管理と検査

厳格な品質検査システムの導入は不可欠です。座標測定機などの機器を使用することで、すべての寸法が規定の許容範囲内にあることを検証し、一貫した生産品質を確保できます。.

公差が射出成形精度にどのように影響するかを理解することは、信頼性の高い高品質な部品を製造するために不可欠です。設計精度に重点を置き、適切な材料を選択し、厳格な品質管理を維持することで、メーカーは製品の性能を大幅に向上させることができます。.

許容差により、射出成形における適合性と機能が保証されます。.真実

許容差は変動の制限を定義し、コンポーネントが正しくフィットすることを保証します。.

公差設計にはCAD/CAMツールは不要です。.間違い

CAD/CAM ツールは、許容差の設定に不可欠な正確なモデリングに役立ちます。.

金型製造における最新技術とは?

金型製造は急速に進化し、最先端技術を統合して効率と精度を高めています。.

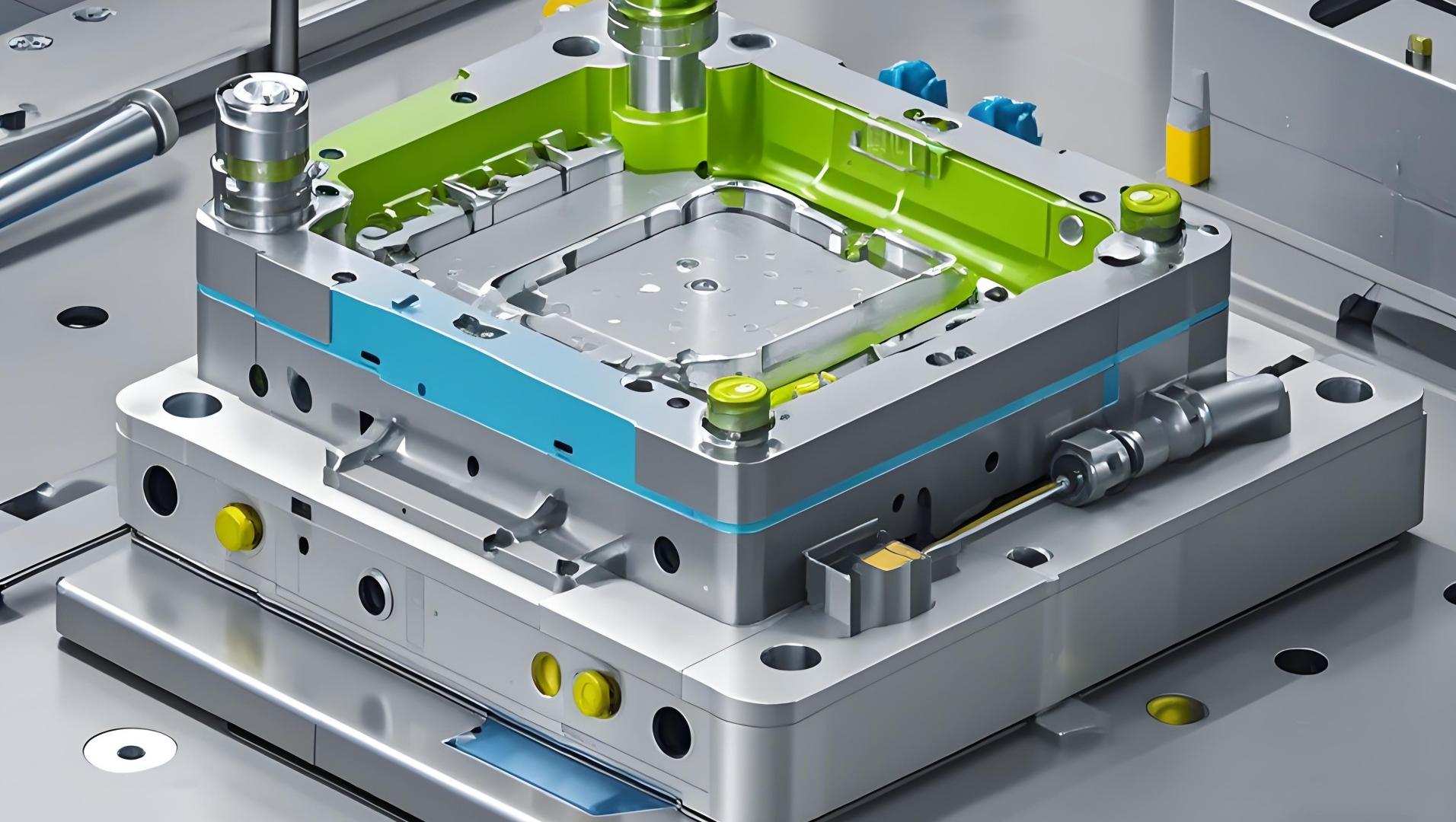

金型製造における最新技術には、高度なCAD/CAMソフトウェア、高精度CNC加工、積層造形技術などが含まれます。これらの革新により、金型製造における精度、速度、カスタマイズ性が向上し、現代の産業ニーズに応えます。

高度なCAD/CAMソフトウェア統合

最先端のCAD/CAMソフトウェア4を金型製造に統合することで、設計精度は飛躍的に向上しました。このソフトウェアにより、エンジニアは実際の製造プロセスを開始する前に、高精度の3Dモデルを作成し、潜在的な問題をシミュレーションすることができます。シミュレーション解析により、設計者はランナーシステムなどの金型特性を最適化し、溶融樹脂の流動バランスを向上させることができます。

高精度CNC加工

高精度CNC (コンピュータ数値制御)加工は、金型品質の向上に不可欠です。最新のCNC加工機は比類のない精度と再現性を備えており、複雑な金型部品の製造に不可欠です。加工工程を自動化することで、人為的ミスを削減し、生産速度を向上させることができます。これらの機械を最高の性能で稼働させるには、定期的なメンテナンスとキャリブレーションが不可欠です。

積層造形技術

積層造形(3Dプリンティング)は、従来の方法では実現できない複雑な設計を製造できるため、金型製造において注目を集めています。迅速な試作が可能になり、設計から製造までのリードタイムが短縮されます。さらに、メーカーは金型設計のテストと改良を迅速に行うことができるため、イノベーションを促進することができます。.

強化された品質管理対策

レーザースキャンや三次元測定機といった高度な品質管理技術を導入することで、金型部品の寸法精度を確保できます。これらの技術は包括的な検査機能を提供し、工程の早い段階で逸脱を検出します。厳格な品質検査システムを導入することで、現代の製造環境に求められる高い基準を維持することができます。.

インダストリー4.0とIoTの統合

インダストリー4.0の原理とIoT(モノのインターネット)を金型製造プロセスに統合することで、リアルタイムの監視とデータ分析が可能になります。これらの技術は、製造の様々な段階からデータを収集・分析することで、予知保全とプロセス最適化を可能にします。その結果、メーカーは効率性を向上させ、ダウンタイムを大幅に削減することができます。.

高度な CAD/CAM ソフトウェアにより、金型設計の精度が向上します。.真実

CAD/CAM ソフトウェアを使用すると、正確な 3D モデリングとシミュレーションが可能になります。.

付加製造により金型製造プロセスが遅くなります。.間違い

付加製造により、試作と設計の改良が加速します。.

高度なソフトウェアは金型の設計とシミュレーションにどのように役立つのでしょうか?

高度なソフトウェアの力を活用することで、金型の設計とシミュレーションに革命が起こり、精度と効率が向上します。.

高度なソフトウェアは、正確な 3D モデリング、予測分析、金型構造とプロセスの最適化を可能にして金型設計とシミュレーションを強化し、製造の精度と効率を高めます。.

3Dモデリングによる設計精度の向上

高度なCAD/CAMソフトウェアは、精密エンジニアリングに不可欠な金型の正確な3Dモデル5。これらのモデルにより、設計者は最終製品を視覚化し、実際の製造前に必要な調整を行うことができ、エラーや材料の無駄を最小限に抑えることができます。

パラメトリックモデリングなどの高度な機能を使用することで、設計者は複雑な形状を作成し、反復的な変更を迅速に行うことができます。この柔軟性は時間を節約するだけでなく、構造の完全性を損なうことなく、最終的な設計が厳しい仕様を満たすことを保証します。.

成果向上のための予測分析

高度なソフトウェアパッケージに統合されたシミュレーションツールは、強力な予測機能を提供します。これらのツールは、有限要素解析( FEA )とモールドフロー解析を実行し、様々な条件下での材料の挙動を予測します。この予測解析は、反りや不均一な流動といった潜在的な問題を、実際の製造工程で発生する前に特定するのに役立ちます。

たとえば、ランナー システムをシミュレーションすることで、設計者は金型内での材料の均一な分散を確保できます。これは、均一な厚さを維持し、欠陥を減らすために重要です。.

金型構造とプロセスの最適化

ソフトウェア駆動型シミュレーションは、金型構造の最適化に関する知見を提供します。例えば、変形しやすい部分を補強することで、射出成形プロセス中の不均一な力に耐える、安定した対称型の金型の作成を支援します。専門家の提案に従って補強リブを実装することは、シミュレーション結果を用いて検証できる手法の一つです。.

リアルタイムのフィードバック7を通じて継続的な改善を可能にします。製造データを分析し、それを設計プロセスに統合することで、メーカーは設計を微調整し、性能と寿命を向上させることができます。

品質管理対策の自動化

金型設計ソフトウェアに自動品質管理機能を組み込むことで、精度が大幅に向上します。ソフトウェアは、事前に定義されたパラメータと設計を自動で照合し、各部品が品質とコンプライアンスの必要な基準を満たしていることを保証します。.

これらのシステムは、手動検査への依存を減らすことで効率を高め、人的エラーを削減し、最高品質の金型だけが製造現場に到達することを保証します。.

金型設計における 3D モデリングにより、材料の無駄が削減されます。.真実

3D モデルを使用すると、生産前に調整が可能になり、エラーを最小限に抑えることができます。.

有限要素解析は、応力下での材料の挙動を予測します。.真実

FEA は、反りなどの潜在的な問題を予測するために条件をシミュレートします。.

結論

これらの戦略を採用することで、射出成形金型の精度を向上させ、最高レベルの製品品質を確保することができます。共に卓越性への道を歩み始めましょう!

- 温度が金型設計とシミュレーション結果に及ぼす影響について考察します。: 温度は、プラスチック射出成形プロセス全体の各ステップに大きな影響を与えます。そのため、温度制御は極めて重要であり、… ↩

- 適切な許容差によって成形品の欠陥がどのように減少するかを学びます。: 射出成形材料の収縮率が高い場合、許容差を制御することが難しくなります。. ↩

- シミュレーションによって開発初期段階で設計上の欠陥を防ぐ方法をご覧ください。: シミュレーションにより、メーカーは実際の金型を作成する前に、エア トラップ、ヒケ、ウェルド ラインなどの潜在的な問題を予測できます。 ↩

- 最新の CAD/CAM ソフトウェアが金型設計の精度をどのように向上させるかをご覧ください。: Cimatron Mold は、見積もりから設計、製造まで、金型製作専用の単一の統合 CAD/CAM ソフトウェア ソリューションです。. ↩

- 3D モデリングが金型設計に及ぼす変革的影響について探ります。: 私個人としては、金型設計を 3D で行うほうがはるかに優れていると感じました。これは、3D ではより複雑な製品を作成できるためです。. ↩

- FEA が応力下での材料の挙動を予測する方法を学びます。: 有限要素解析 (FEA) は、有限要素法と呼ばれる数値アルゴリズムを使用して物理的エンティティを特殊にシミュレーションするものです。 ↩

- リアルタイムフィードバックが設計と製造品質をどのように向上させるかをご覧ください。: 効率性は誰にとっても重要です。しかし、それを実現するには、重要なパフォーマンスデータの品質と適時性に大きく依存します。. ↩